基于TRIZ的斜面斜孔加工夹具的设计

赵宏平 郭南初 陈文静 陈艳军

(苏州市职业大学 机电工程学院,苏州 215104)

发明问题解决理论(Theory of the Solution of Inventive Problems,TRIZ)于1946年由根里奇阿奇舒勒提出。TRIZ应用范围包括自然科学、社会科学、管理和生物科学等,包含40个发明解决问题的原理和39个工程参数[1]。随着社会对创新需求的日益增加,TRIZ已运用于新产品开发,以解决产品开发过程中遇到的实际问题。部分企业为了获得更高的经济效益和社会效益,将其广泛应用于工程实践。

目前,全球通信已经朝着“5G时代”迈进,半导体芯片需求日益增多,用于清洗半导体芯片机的市场需求不断加大,因此清洗机上的回旋喷嘴的零件加工量十分巨大。现有一款回旋式喷嘴零件,实物图如图1所示。此零件用于半导体芯片的生产,安装于清洗半导体芯片的清洗机。清洗酸性气体由导流管汇入喷嘴工件底部,通过喷嘴工件斜面上的斜孔喷洒出来。喷嘴工件的加工难点是分布在C向端面斜面上的14个倾斜孔,如图2所示。一方面,五轴机床较为昂贵,中小型企业无法负担;另一方面,待加工件旋转后的坐标点难以确定,需要技术人员在计算机上模拟计算,费时费力,不利于一线操作人员直接操作[2]。所以,中小型企业急需一款基于三轴机床的加工类似于如图1所示的喷嘴类零件的斜面斜孔加工夹具。

图1 回旋式喷嘴实物图

图2 回旋式喷嘴零件图(单位:mm)

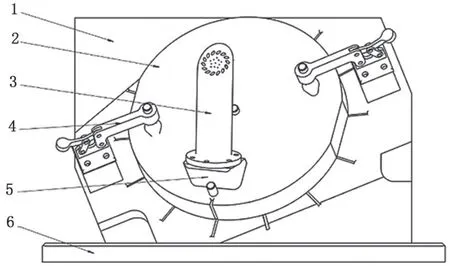

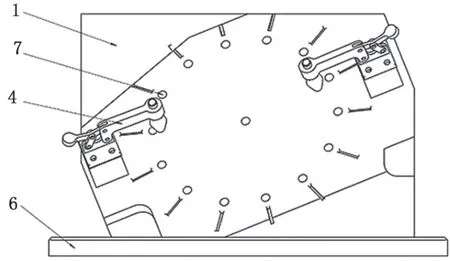

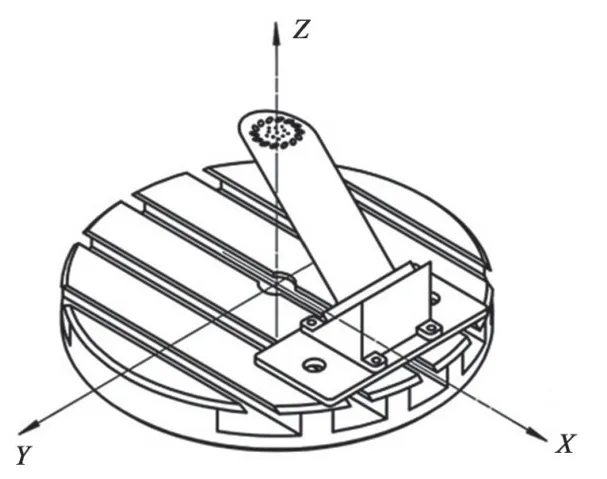

某中小型机械企业目前的回旋式喷嘴零件的专用机械式夹具,如图3和图4所示,由旋转机构、夹持机构、支撑机构以及定位机构组成。

图3 机械式夹具

图4 机械式夹具局部结构

旋转机构安装在支撑机构的上方,用于旋转盘在C轴方向的旋转。通过夹持板与工件支撑凸台,将工件固定连接在旋转圆盘上。每加工完成一个斜孔后,通过手动旋转圆盘带动工件绕旋转轴转动指定角度,使待加工斜孔的轴线与水平面垂直,进行下一个斜孔的加工。

夹持机构安装在支撑机构上左右两侧,用于辅助固定旋转盘。每当工件旋转到预设位置时,可通过旋转圆盘上的销轴固定转盘,为每一个斜孔的加工提供精准定位。设置在旋转圆盘两侧的夹紧机构实现圆盘的紧固定位,防止加工时因受力发生振动影响工件的加工精度。

支撑机构确保工件斜面和旋转圆盘面与其保持平行,以保证旋转圆盘旋转指定角度后,待加工孔与水平面垂直。设计工件支撑机构时要确保可以支撑不同尺寸的类似工件。

定位机构安装在支撑机构及其旋转机构上,用于确定旋转圆盘的位置和固定工件与夹具的位置[3]。它由设置在旋转圆盘上的工艺卡销与基座上的定位孔组成。当旋转圆盘将工件旋转到待加工孔位后,将工艺卡销插下与圆盘下方基座上的定位孔配合,从而固定加工孔位。

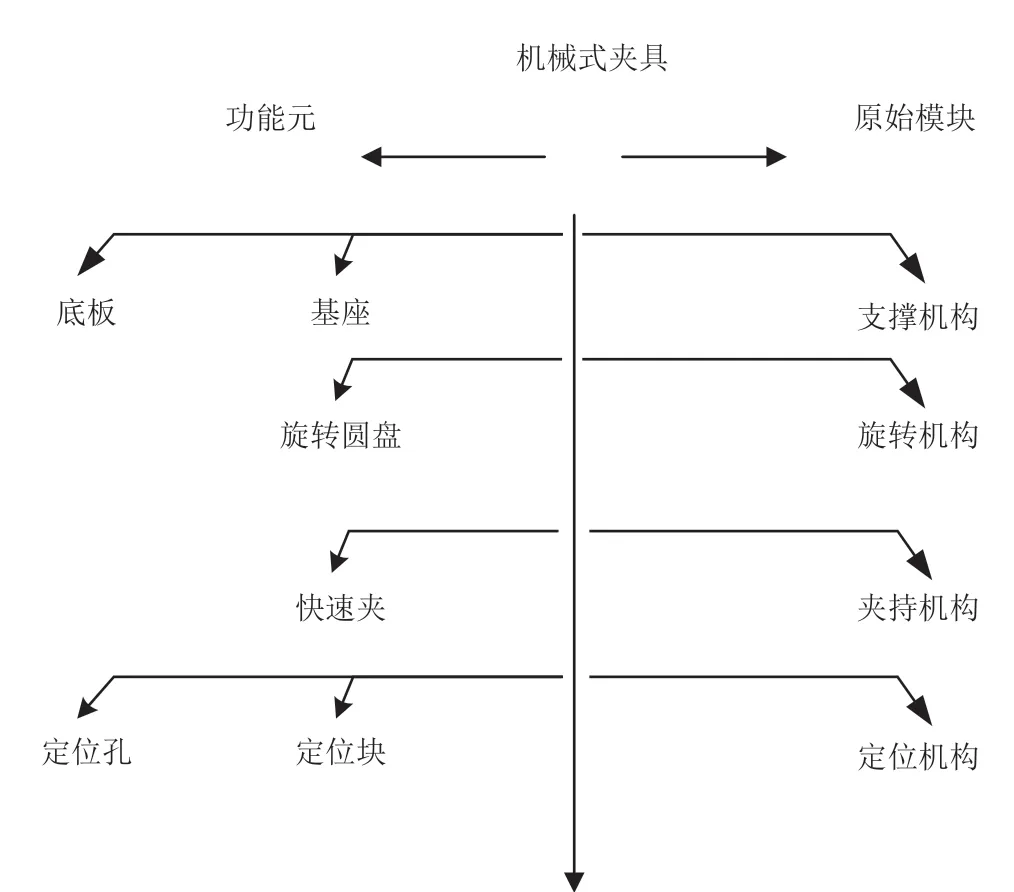

1 TRIZ功能定义

通过TRIZ的反向鱼骨图分析各组件的分功能,构建专用机械式夹具的反向鱼骨图,如图5所示。

图5 专用机械式夹具的反向鱼骨图

根据专用机械式夹具的结构和反向鱼骨图,确定各关键组件之间的连接关系。其中,支撑机构、旋转机构、夹持机构和定位机构从下到上依次安装。机械式夹具各功能组件之间的相互作用矩阵,如图6所示。其中:“+”表示两组件有连接;“-”表示两组件无连接。

图6 关键功能组件之间的作用矩阵

2 功能分类

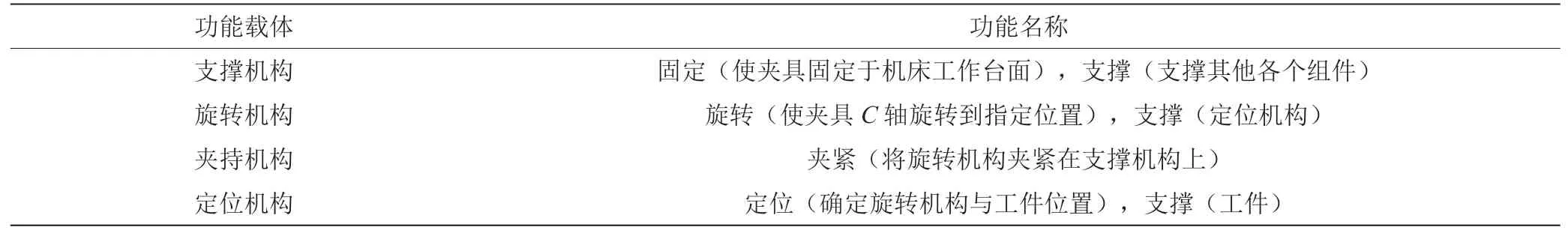

在确定机械式夹具各组件间的相互作用后,定义机械式夹具的各组件功能,如表1所示。其中:机构功能种类包括基本功能(B)、辅助功能(Ax)和附加功能(Ad);性能水平包括标准功能(N)、过剩功能(E)、不足功能(I)和有害功能(H)。

表1 功能载体与作用对象之间的作用

通过机械式夹具各个组件的功能定义分析得出[4]:支撑机构支撑其他各个组件,属于基本功能(B);支撑机构将夹具固定于机床工作台,属于基本功能(B);旋转机构使夹具C轴旋转到指定位置,属于基本功能(B);旋转机构对活动定位块的支撑,属于基本功能(B);定位机构对待加工零件的定位,属于基本功能(B);定位机构确定旋转机构与工件位置,属于基本功能(B);夹持机构中对旋转圆盘的加紧,属于辅助功能(Ax)。

确定组件的功能级别后,判断各个功能是属于标准功能(N)、有害功能(H)、过剩功能(E)还是不足功能(I),从而找出矛盾冲突,对其进行结构创新[5]。

机械式夹具设计完成后能很好地完成特定型号的“回旋式喷嘴”工件加工,但机械式夹具的旋转角度无论是A轴还是C轴都是定量,不可改变。如果工件的斜面角度、待加工孔角度和个数等参数任何一个发生改变,那么基座倾斜面斜度、定位孔等结构都需要重新设计。可见,原设计的机械式夹具适用性太差,因此机械式夹具的基座属于不足功能(I)。

当待加工工件底座发生改变时,夹具的定位机构中的定位块都需重新设计,因此夹具的定位机构属于不足功能(I)。

每加工一个斜孔都需要重新手动调整旋转圆盘的角度,并夹紧夹持机构,可见机械式夹具加工效率极低,因此旋转机构与夹持机构都属于不足功能(I)。

支撑机构是支撑并固定各其他功能载体的机架,故该组件间的相互作用属于标准功能(N)。

通过上述分析得到专用机械式夹具的功能分析表,如表2所示。

表2 专用机械式夹具关键组建的功能分析

3 功能整理

根据表3专用机械式夹具关键组件功能分析,建立专用机械式夹具功能模型图,如图7所示。

图7 专用机械式夹具的功能模型

4 功能模型分析

分析专用机械式夹具建立功能模型,得到以下问题。

(1)机械式夹具的旋转角度无论是A轴还是C轴都是定量,不可改变。如果工件的斜面角度、待加工孔角度和个数等参数任何一个发生改变,那么基座倾斜面斜度、定位孔等结构都需要重新设计,也就是说原设计的机械式夹具适用性太差,功能表现为不足。

(2)当待加工工件底座发生改变时,夹具的定位机构中的活动定位块需重新设计,因此夹具的定位机构属于不足功能。

(3)每加工一个斜孔都需要重新手动调整旋转圆盘的角度,并夹紧夹持机构,可见机械式夹具加工效率极低,因此旋转机构与夹持机构都属于不足功能。

通过对机械式夹具的功能结构分析得出结论,即支撑机构、旋转机构、定位机构和夹持机构为不足功能,都需要进行创新设计。

5 问题描述

传统的专用夹具为可辅助加工单一零件的夹具,如图3所示。夹具只可进行一个方向的旋转,且该方向旋转角度是固定的。此种夹具设计方案虽能很好地加工特定型号的“回旋式喷嘴”工件,但是设计方案存在缺陷。

(1)机械式夹具的旋转角度无论是A轴还是C轴都是定量,不可改变。如果工件的斜面角度、待加工孔角度和个数等参数任何一个发生改变,那么基座倾斜面斜度、定位孔等结构都需要重新设计。

(2)当待加工工件底座发生改变时,夹具的定位机构中的活动定位块需重新设计。

(3)夹具C轴夹紧依靠插销和快速夹。当插销磨损时,夹具精度会受到严重影响。若工人插销未完全插好,加工时发生插销脱落问题,则会产生旋转圆盘在C轴方向的攒动。

针对以上缺点,利用TRIZ中的方法与求解工具,对A轴和C轴自动可控夹具的机械系统进行创新优化设计,给出具体的解决方案。

6 问题转换

根据传统专用夹具机械系统设计的不足,将其抽象为以下矛盾。

(1)矛盾1。夹具的A轴与C轴都是定量,不可改变,导致能辅助加工零件只能为一种或个别几种,致使夹具存在很大的局限性,适用性较低(No.35适应性及多用性)。如果将A轴与C轴改成可自由旋转与转动,去掉转动约束,有可能会恶化参数(No.13结构的稳定性,No.36装置的复杂性)。

(2)矛盾2。当待加工工件底座发生改变时,夹具定位机构中的活动定位块需重新设计(No.35适应性及多用性)。如果将活动定位块设计成通用模块,有可能会恶化参数(No.32可制造性)。

(3)矛盾3。夹具C轴夹紧依靠插销和快速夹。当插销磨损严重时,夹具精度会受到严重影响(No.13结构的稳定性)。若工人插销未完全插好,则在加工时可能发生插销脱落,导致旋转圆盘会在C轴方向产生转动(No.27可靠性)。如果定期更换插销来保证夹具精度,则会恶化参数(No.23物质的损失)。

(4)矛盾4。工人每加工一个零件需要打开机床门14次,操作费时费力(No.25时间损失)。如果将轴旋转后的夹紧改为自动,则可能会恶化参数(No.36装置的复杂性)。

基于以上4个矛盾,运用Altshuller提出的矛盾矩阵,从40个发明原理中找到解决该矛盾的创新原理[5-7]。表3为传统专用夹具机械系统设计的矛盾矩阵。

表3 传统专用夹具机械系统设计的矛盾矩阵表

从矛盾1得出需要优化的参数为35(适应性及多用性),恶化参数为13和36(结构的稳定性),在冲突矩阵表中交叉序号为35、30、14、16、29、37以及28,分别代表No.35变性、No.30柔壳薄膜、No.14曲化、No.15动态、No.29气压液压、No.37热胀以及No.28机械系统替代。这些序号表明,矛盾矩阵表推荐这7个创新原理来解决矛盾1。

由矛盾2得出优化参数为35(适应性及多用性),恶化参数为32(可制造性),矛盾矩阵中的创新原理为No.1分割、No.13反动、No.31多孔。

由矛盾3得出优化参数为13和27(结构的稳定性和可靠性),恶化参数为23(物质的损失),矛盾矩阵中的创新原理为No.2抽取、No.14曲化、No.30柔壳薄膜、No.40复合材料、No.10预先作用、No.35变性、No.29气压液压以及No.39钝化。

由矛盾4得到推荐的优化数为25(时间损失),恶化参数为36(装置的复杂性),在矛盾矩阵交叉处推荐的创新原理为No.6多用性和No.29气压液压。

7 方案生成

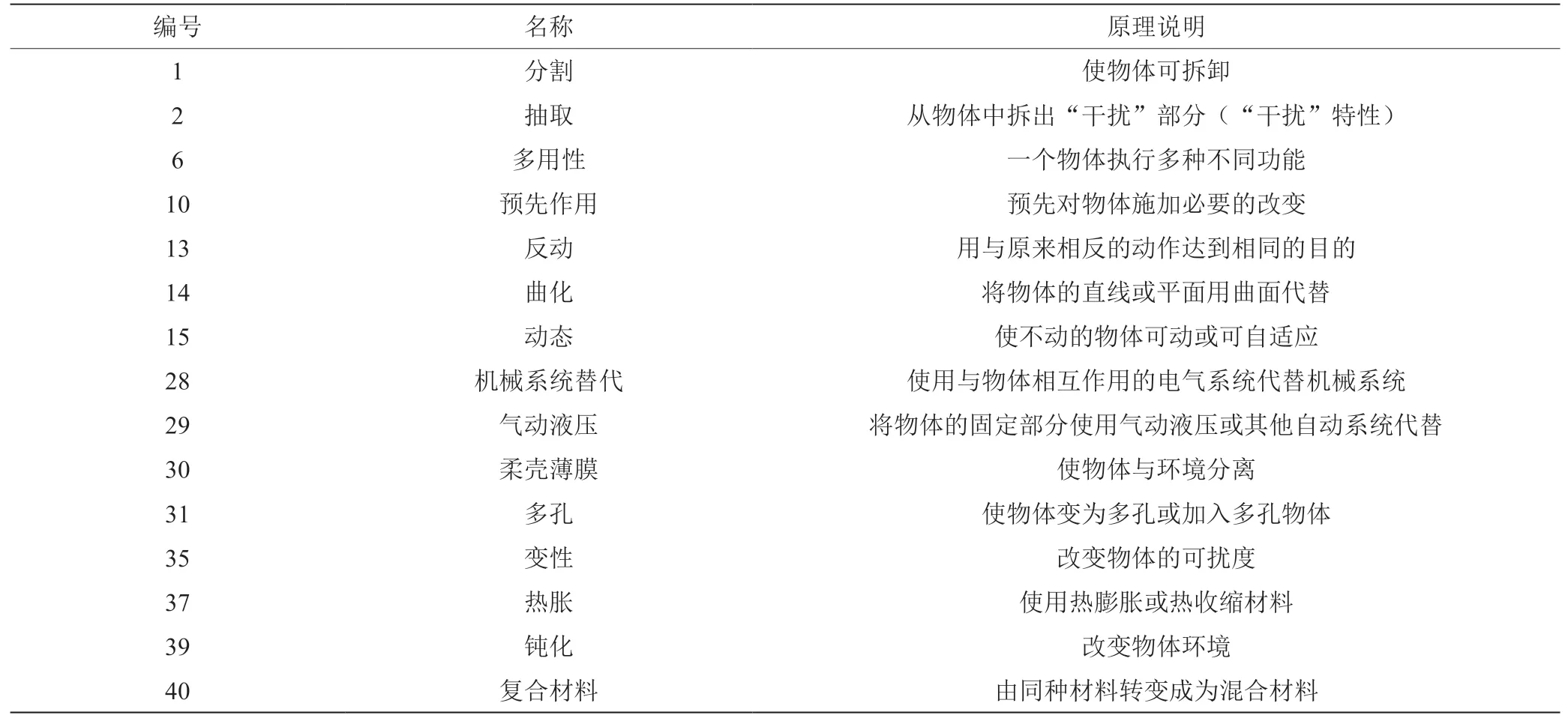

综上所述,结合表4中矛盾矩阵的创新原理[8-10],得出解决矛盾的具体方法。

表4 创新原理

7.1 解决矛盾1方案

针对No.35变性,增加A轴和C轴的变化量。针对No.30柔壳薄膜,单独设计A轴和C轴运动机构。针对No.14曲化,把机械夹具中的C轴旋转机构中的平面接触改变成回转面接触。针对No.15动态,把机械夹具中不可动的A轴改变成可回转运动的A轴。针对No.29气压液压和No.28机械系统替代,把机械夹具中的A轴和C轴的机械运动替换为电动控制。针对No.37热胀,采用可膨胀的材料保证A轴和C轴的安装可靠。

7.2 解决矛盾2方案

针对No.1分割,把工件的定位夹紧机构与A轴和C轴运动机构拆分成不同模块,解决了工件底座的变化引起的整体夹具设计问题。针对No.13反向作用,把不同底座工件的定位夹紧机构设计成在夹具回转台上可调节位置的机构。针对No.31多孔,把工件定位夹具机构的安装台设计成T形槽的回转工作台结构,可以安装不同底座工件的定位夹紧机构。

7.3 解决矛盾3方案

针对No.2抽取,去掉手动插销定位机构。针对No.14曲化,圆盘的旋转面改变成回转轴带动圆盘旋转。针对No.40复合材料,把机械夹具的零件改变成电子和机械元件。针对No.10预先作用,设计自动预判的电子感应的组合定位夹紧机构。针对No.35变性,把刚性的机械夹具改变成A轴和C轴可控的和工件定位可动的机构。针对No.29气压液压和No.30柔壳薄膜,把C轴定位夹紧机构改变成电控的定位夹紧机构。针对No.39钝化,把手动的机械夹具改变成A轴和C轴可控自动夹具,为三轴机床的加工增加A轴和C轴,实现在三轴机床上加工出五轴加工要求的工件。

7.4 解决矛盾4方案

针对No.6多用性和No.29气压液压,把A轴和C轴运动改变成自动感应的电控系统。

8 斜面斜孔加工夹具的设计

根据以上解决矛盾的方案,设计基于三轴机床的斜面斜孔加工夹具。

8.1 A轴和C轴的独立传动回转机构

如图8所示,A轴和C轴传动机构分别通过蜗轮蜗杆减速器与传动轴配合并由步进电机提供动力进行传动。A轴通过回转台与2个立板间的支撑轴提供支撑力,保证回转台的正常传动[11]。如图9所示,A轴依靠蜗轮蜗杆和电机的自锁功能锁死A轴,从而确定回转台位置,并对其进行夹紧。如图10所示,C轴旋转圆盘与C旋转轴通过键连接进行传动,并通过顶部的螺旋结构进行紧固,保证旋转圆盘的稳定性。

图8 A轴和C轴的传动回转机构

图9 A轴传动机构局部图

图10 C轴传动机构局部图

8.2 工件定位夹紧机构

如图11所示,根据工件底座特点,设置专用斜面定位块。工件通过销和螺纹连接在斜面定位块上进行定位和夹紧。定位块通过活动定位板和高精度丝杆电机在C轴旋转圆盘上调节位置并紧固,从而对安装在定位块上的工件进行定位与夹紧。

图11 工件定位夹紧机构

如图12所示,根据零件的斜孔加工要求,共需限制5个自由度(除孔深自由度不限)。V形块与T形槽限制了所需限的5个自由度,通过45°限制自由度,斜面定位块平面限制了3个自由度,分别是X、Y轴转动,Z轴移动。2个销中,其中一个限制2个自由度,分别是X、Y轴移动,另一个限制了Z轴转动,其6个自由度均被限制[12]。45°斜面定位块由T形槽结构的C轴旋转圆盘定位,确保工件斜孔位置精准定位。

图12 工件定位图

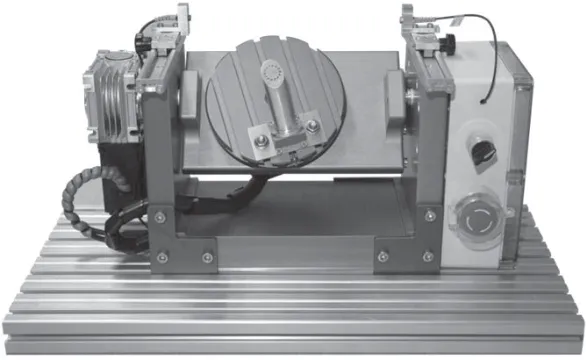

9 产品样机

通过对专用机械式夹具进行功能模型分析,得出专用机机械式夹具问题,并通过TRIZ进行创新设计,得到基于三轴机床的斜面斜孔加工夹具样机,如图13所示。

图13 A轴和C轴可控自动夹具产品样机

10 结语

该夹具扩大了三轴机床加工工艺范围,提高了加工工件的精度,缩短了加工的基本时间和辅助时间,实现在经济上合理、理论上科学、实践上可行、转化上有效。