动力电池老化诱发热失控机理仿真

陈桂泉,沙盈吟,赵威风,邓业林

(苏州大学轨道交通学院,江苏 苏州 215131)

在传统化石燃料日渐枯竭、环境污染不断恶化的背景下,随着“碳达峰碳中和”战略的深入推进,我国新能源汽车市场在近几年得到了爆发式发展,仅2021 年的销量便达到了352.1 万辆,同比增长了1.6倍,占汽车总销量的13.4%[1]。因此,绿色清洁的新能源电动汽车具有广阔的市场前景[2]。

由于新能源汽车的逐渐推广,新能源汽车起火燃烧的事故也在不断被报道。这不仅影响了经销商的信誉,也让公众对新能源汽车的信任度不断下降,导致新能源汽车市场的缩小和相关产品的退出,不利于新能源汽车的推广。起火燃烧爆炸的热失控现象仅仅是动力电池热安全问题的呈现结果,而非问题的原因。热失控的触发因素根据电池的滥用条件主要分为:机械滥用、热滥用、电滥用[3]。

对于电池的热滥用,一些学者开展了多方面研究。Ramadass 等[4]提出利用红外成像技术来探测不同内短路方式下电池热特征随荷电状态的变化规律。其研究表明,内短路发生时,温度峰值与荷电状态成正比。Zhao等[5]针对针刺实验再现性差、无法深入了解内短路内部机理等问题,建立了三维电化学-热耦合锂离子电池模型,并利用数值求解,探究了电池容量、短路内阻、刺针直径、刺针热导率等因素对电池针刺内短路过程中电池热响应和电化学行为的影响。但该模型并没有考虑超过阈值温度后引发的放热副反应。Maleki等[6]结合小针穿刺、挤压测试等实验与热模型,主要研究了电池容量、荷电状态以及短路点位置对电池内短路时热稳定性的影响。研究表明,短路点位置对热稳定性的影响很大,尤其是电极边缘处的内短路散热条件最差,温升最高。Spotnitz和Franklin[7]建立了一个耦合了SEI膜分解热、正极材料分解热、电解液分解热等材料分解热的一维热滥用模型,用以研究针刺之后电池的热特征。研究表明,在该模型中,钉子释放的热量瞬时分布在垂直于钉子运动的平面内,但在实际针刺测试中,局部热点可能会产生在电池特定位置。Zavalis等[8]建立了二维电化学-热耦合模型,对比研究外部短路、针刺内短路以及金属杂质诱导内短路三种情况下电池的温升情况,并探究电化学与热性能之间的相互影响。研究表明,锂离子在电解液中的质量输运是决定温升速率的最重要的特性。但该模型并没有考虑副反应产热。Coman等[9]使用平均温度计算阿伦尼乌斯公式,耦合了电化学与热模型,并在电化学热源中考虑了热能转化为电能的效率因子,用以简化建模、降低计算度,并提高模型在温度与热量上的预测精度。Wang 等[10]利用电化学-热耦合模型,针对电池热行为探究了从自放热到热失控的整个过程,研究表明,隔膜熔断致使电池内短路是热失控的主要因素。

相对于碰撞造成电池被刺穿从而诱发内短路的特殊场合,日常使用过程中,内短路会发生在高温导致电池内部分隔正、负两极用的隔膜被熔断的情况中[10]。高温滥用条件虽然很少出现在外部环境中,但是却潜伏在易被忽视的内在因素中——电池因循环使用而老化并引起额外温升[11]。Jin[12]建立了一个系统的多目标优化框架,提出的老化感知最佳充电策略将石墨负极锂离子电池快速充电过程中发生的3 种主要降解机制:SEI 层生长导致的容量损失、活性材料的损失/隔离以及正极/隔膜界面处的过电势这些信号作为输入,为电池提供最佳充电电流,减缓老化。Xiong 等[13]总结了锂离子电池的老化机理和电池老化的诊断方法。各种老化反应产生的耦合结果会降低电池容量并增加内阻。不同的温度、充放电速率和DOD 会导致主要老化反应的演变,并对不同老化诊断方式进行比较,提出未来的发展方向。但电池老化引起的热失控现象少有研究。Ren等[14]设计了四个加速老化实验研究老化对大容量锂离子电池热失控行为的影响,研究表明,电池老化之后,阳极的热稳定性发生明显的变化,而阴极的热稳定性保持不变。Yuan 等[15]研究了在过充电情况下不同老化程度电池在热失控下表面温度,电压等外部特性的变化。研究表明,随着电池的老化,电池中可逆锂的数量减少,电池的热失控发生时间也发生延迟。Abada等[16]结合建模和实验研究,建立了锂离子电池电热行为的三维物理模型,分析导致锂离子电池热失控的机理,以及老化对该过程的影响。研究表明,SEI膜的增厚阻碍了锂离子的扩散,延缓了热失控的发生。Yang 等[17]通过实验分析电池的容量衰减和老化机理,同时还使用扩展加速量热仪测试电池的热失控行为。研究表明,稍微的过充(4.0 V 和4.2 V)对保持容量有一定效果,高截止电压(4.5 V)加速了容量的衰减。此外,老化电池热稳定性变差,是因为电池阳极发生析锂,更容易发生内短路。Liu 等[18]研究了过充电机理、老化机理以及老化对过充电的影响。结果表明,析锂与电解液分解的反应会产生大量热量,过充电期间热失控的触发因素从局部微级内部短路变为固体电解质界面分解和再生。如果电解液耗尽且温度低于促进阴极分解的温度,则在过充电期间不会发生热失控。

本文将深入分析电池的电化学、热、热失控原理,建立电化学-老化-热失控-热耦合模型,深入研究老化致使热失控机理,建立仿真模型探究不同老化程度对电池温升的影响;同时,以无量纲风险指数为特征参数,研究老化致使热失控的临界条件。

1 电化学-老化-热失控-热耦合模型

1.1 耦合模型和流程图

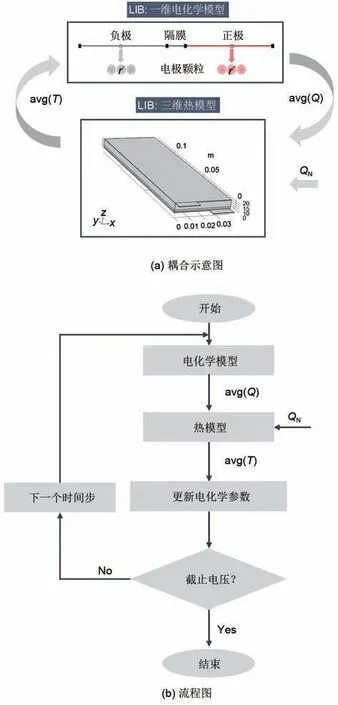

本文利用一维电化学和三维热模型相互耦合,将一维电化学产生热量带入三维传热模型,同时三维传热模型温度带入一维电化学模型,电化学、热以及热失控模型的耦合方式参见图1,其中,LIB 为锂离子电池的简称,avg(T)代表电池三维热模型计算出的平均温度,avg(Q)代表一维电化学模型计算出的平均热量,QN代表不同老化程度的产热。

图1 电化学、热以及热失控模型Fig.1 Electrochemical,thermal and thermal runaway models(a)coupling diagram;(b)flow chart

1.2 热失控模型

当电池温度到达一定阈值时,其内部材料将发生连锁分解副反应,释放大量的热,最终导致温度不可控上升,引起燃烧爆炸。按阈值温度由低到高,依次列出主要副反应的产热方程如下[19]:

(1)固体电解质界面(solid electrolyte interphase,SEI)膜分解放热

式中,RSEI为SEI 反应的频率因子,1/s;cSEI为SEI的无量纲量;ASEI为频率因子,1/s;EA,SEI为反应的活化能,J/mol;R为理想气体常数,8.314 J/(mol·K);T为电池温度,K。

(2)负极与电解液反应放热

式中,Rneg为频率因子,1/s;cneg为负极锂离子含量的无量纲量;Aneg为频率因子,1/s;z为SEI膜的无量纲厚度;Ea,neg为反应的活化能,J/mol。

式中,qneg为负极与电解液反应形成的内热源,W/m3;Hneg为负极与电解液反应的放热量,J/kg;Wneg为材料密度,kg/m3。

(3)正极与电解液反应放热

式中,Rpos为频率因子,1/s;cpos为正极锂离子含量的无量纲量;Apos为频率因子,1/s;α为转换率;Ea,pos为反应的活化能,J/mol。

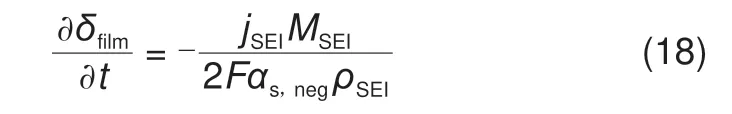

(4)电解液分解放热

式中,Rele为频率因子,1/s;cele为正极锂离子含量的无量纲量;Aele为频率因子,1/s;Ea,ele为反应的活化能,J/mol。

因此,副反应总产热为

此时温度场分布为

式中,ρ为电池的密度,kg/m3;cp为电池的定压比热容,J/kg;λ为导热系数,W/(m·K);L为电芯反应单元的厚度,m;qrea为反应热,W/m3;qohm为欧姆热,W/m3;qact为极化热,W/m3;qcov为对流换热产生的热量,W/m3。

1.3 老化产热机理

新电池一旦开始循环充放电,便会不可避免地出现以容量衰退与内阻增大为主要特征的老化。其中,SEI膜增厚造成的额外膜阻是电池产热功率增加的最主要原因[20]。

SEI 膜的生长增厚机理十分复杂,常用简化的反应式代替实际情况

式中,S为作为反应物的电解液溶剂,主要为EC;PSEI为反应的生成物。

SEI膜生长增厚的反应电流密度jSEI为

式中,F为法拉第常数,C/mol;k0,SEI为SEI膜生长反应的反应速率常数,m/s;cs为活性颗粒表面的溶剂浓度,mol/m³;αc,SEI为SEI膜生长反应的传递系数;ηact,SEI为SEI生长反应的过电位,V。

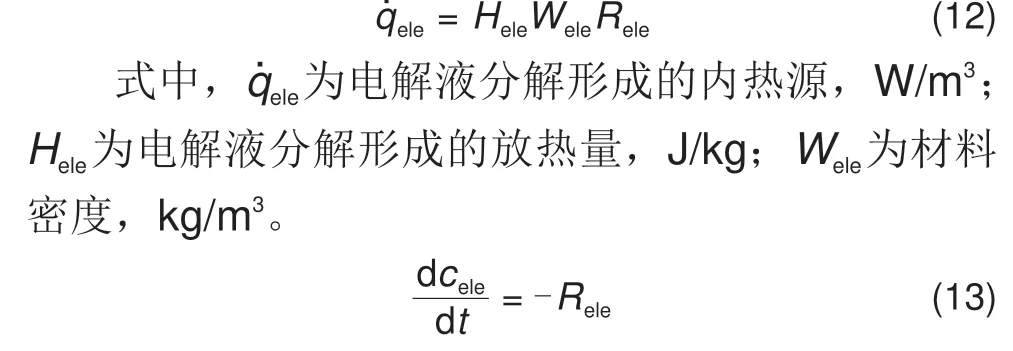

膜厚δfilm的变化率计算公式为

式中,MSEI为SEI 膜的摩尔质量,kg/mol;αs,SEI为负极孔隙率;ρSEI为SEI膜的密度,kg/m3。

膜阻Rfilm的变化率计算公式为

式中,κSEI为SEI膜的锂离子电导率,S/m。

此时,总反应电流密度jtot与SEI 膜阻生热q̇film分别为

2 锂离子电池的仿真建模

2.1 伪二维电化学模型和三维传热模型

在电池的热仿真中,常常将电池一维电化学模型与三维传热模型耦合。

锂离子电池的电化学模型基于质量守恒,电荷守恒和能量守恒建立,可以在时间和空间维度上对电极微观尺度内发生的包括电子传输、离子传输和电极反应在内的整个电化学过程进行模拟,并计算电池的产热Q。锂离子电池电化学行为,目前预测精度较高的是Newman提出的伪二维(pseudotwo-dimensional,P2D)模型[21],P2D 电化学模型只考虑电极厚度方向上物理和化学现象的差异,而将其在长度和宽度方向分布视为均匀,因此又称为一维模型。锂离子的电化学行为是非常复杂的过程,在实际建模中常常采取一些合理的假设,该模型针对锂离子的嵌入/脱出过程,提出了3条核心假设[22]:

①电极材料内部为球状颗粒分布的多孔结构,并填充有电解液;

②忽略双电层效应;

③正负极集流体电导率够高,y、z轴上的电化学变化不明显,因此只在x轴上考虑电化学特征。

基于上述假设,得到锂离子电池的一维等温模型,见图2。

图2 一维电化学模型Fig.2 One-dimensional electrochemical model

在电化学模型的基础上耦合老化、传热模块,可以对电池开展老化特性和产热特性研究。锂离子动力电池单体在建立三维模型时,考虑到电池单体内部是由许多层重复单元构成,如果按照真实情况建立三维模型,计算量将大幅增加;假设电池内部区域是由物理属性均一的材质构成,各传热所涉及到的材料参数如密度、比热容、导热系数等都采用加权平均进行折算,得到电池的三维简化模型。三维传热模型见图3。

图3 三维传热模型Fig.3 Three-dimensional thermal model

2.2 模型参数

本文选用三元软包锂离子电池作为研究对象。基于电化学-热失控-热耦合模型,以及COMSOL Multiphysics(COMSOL)软件“锂离子电池”接口模块的设置特点,列出了需要输入的典型参数,见表1、表2。除了相关文献[23],参数的选取还参考了COMSOL的内置材料库。

表1 电池基本参数Table 1 Basic parameters of the battery

表2 耦合模型理化参数Table 2 Physical and chemical parameters of coupling model

因为COMSOL 自带的电池模块,并没有定义副反应方程,因此这里通过添加“全局常微分和微分代数方程”物理场,进行方程的编写。副反应涉及的参数见表3、表4、表5。

表3 副反应计算参数Table 3 Calculation parameters of side effects

表4 副反应计算参数初始值Table 4 Initial values of side reaction calculation parameters

表5 副反应触发阈值Table 5 Trigger threshold of side reaction

考虑电池实际的多层结构,针对材料物性参数中的密度、比热容以及导热系数进行了加权平均,具体计算公式分别为

2.3 模型构建与验证

利用COMSOL 研究电池老化程度对温升的影响需要分步进行。首先利用“充放电循环”得出电池不同循环次数所对应的SEI膜的厚度与膜阻,然后计算得出对应的额外产热并添加至电化学-老化-热耦合模型中,从而得到以循环次数为表征的老化程度对电池温升的影响情况。初始SEI膜的物性参数见表6[11]。

表6 SEI膜物性参数初始值Table 6 Initial values of SEI membrane physical parameters

本文主要取0~2000次循环进行研究。一般而言,电池经过多个循环才会出现明显的容量衰减和膜厚增加,引入时间加速因子τ,利用1 次仿真循环模拟τ次实际循环的平均老化特性,大大缩短计算时间。基于加速因子的SEI膜生长增厚反应为

2.4 COMSOL内置函数

本文采用COMSOL 软件锂离子电池接口,该接口附带方程见表7。

表7 COMSOL内置函数Table 7 Functions in COMSOL

2.5 老化热失控风险指数

为了对电池老化导致的热失控问题进行预测并提供防治措施,本文提出了“风险指数β”这一量化指标。由于日常使用时,利用仿真软件进行风险预测既费时费力,又难以在用户中普及,再考虑到电池在实际使用过程中,内部SEI膜厚度无法得到测量,并且循环使用次数也无法得到精确数值,本文采用“到达副反应阈值温度的快慢”这一无量纲量作为风险指数的具体表征,计算公式为

3 讨论

3.1 不同倍率放电下参数变化

取已建好的模型进行放电倍率为1、3 C 的参数化扫描,得到电压曲线与温升曲线,如图4 所示。通过对比仿真模型与实验测试[14]中放电阶段的电压与温升情况,可以发现曲线趋势基本一致,并且仿真模型中1、3 C 放电的温度峰值分别为25 ℃、43 ℃,与实验数据25 ℃、45 ℃基本一致,充分验证了建模思路的正确性。

图4 实验和模拟的电压和温度变化Fig.4 Experimental and simulated voltage and temperature changes(a)Voltage changes;(b)Temperature changes

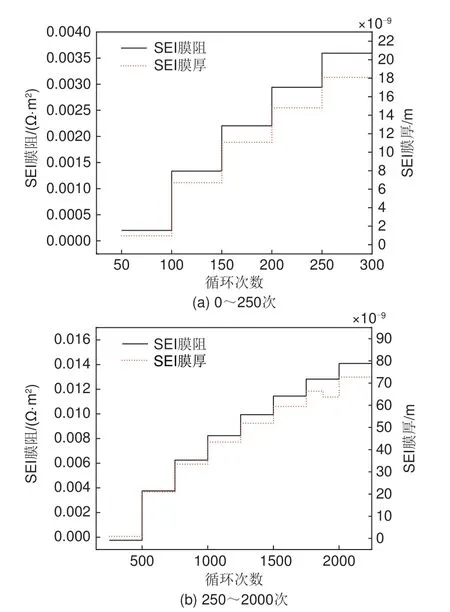

由于时间加速因子的存在,图5 与图6 中的数据呈阶梯式上升,表示特定循环次数所对应的离散化结果,而非所有循环次数的连续结果。图5 中,膜阻为mΩ 级,膜厚为nm 级,均与文献数据的数量级相符,并且SEI 膜的生长趋势也与文献[11]基本一致。

图5 循环次数0~2000次SEI膜阻和SEI膜厚的变化Fig.5 Changes of SEI film resistance and SEI film thickness in 0~2000 cycles(a)Changes in 0~250 cycles;(b)Changes in 250~2000 cycles

由于不同老化研究相关的文献所采用的电池规格及研究方向各不相同,这里主要选取SEI膜产热增幅这一无量纲量进行模型验证。据陈芬放[11]总结,老化后电池的产热功率提升最大可以达到100%以上,这与图6中的产热增幅1%~115%的范围吻合良好。此外,由于SEI 膜具有单独的生长模型,因此它的膜厚膜阻的量级以及生长趋势也可作为模型精确性的一个佐证。

图6 循环次数0~2000次SEI产热率和SEI产热增幅的变化Fig.6 The changes of SEI heat production rate and SEI heat production increase in 0~2000 cycles(a)Changes of 0~250 cycles;(b)Changes of 250~2000 cycles

将SEI 膜产热数据耦合入电化学-老化-热失控-热耦合模型,进行1 C 放电,并对不同循环次数下的SEI 膜进行参数化扫描,得到如图7 所示的电池温升情况。对比图7 与图4 中的1 C 温升数据可知,温度涨幅最大在15 ℃,最高温度并没有达到热失控阈值,在低倍率充放电条件下,电池老化虽然对温度有一定影响,但尚未带来热失控风险。此外,虽然电池温度整体与循环次数代表的老化程度呈正相关,但温升速率却随着循环次数的增大而减缓,比如,500~750 次循环之间,温度上升了1.7 ℃,而750~1000次、1000~1250次、1250~1500次的温度涨幅分别为1.3 ℃、1.0 ℃、0.9 ℃,原因是随着老化程度的加深,Li+不断减少,影响了SEI膜的生成速度,从而影响了产热增幅。

图7 1 C放电时不同循环次数下的温升曲线Fig.7 1 C discharge temperature rise curves under different cycles

3.2 老化研究

锂离子电池的老化机理非常复杂,根据不同物理和化学现象造成的后果可将电池的老化模式分为三类:电导率损失(conductivity loss,CL)、锂离子存量损失(loss of lithium inventory,LLI)、活性材料损失(loss of active material,LAM)。其中,电导率损失是集流体腐蚀、黏结剂分解等现象导致,其结果是锂电池欧姆内阻增大,电池产热增加;锂离子存量损失则是由析锂和锂枝晶生长、SEI 膜生长和分解以及电解液分解等反应造成,电池的SEI膜阻会随着电池老化不断加厚,达到反应温度产生大量的热;活性材料损失则会因为电极活性颗粒破碎、结构衰变,材料形变,黏结液分解等发生,造成电极容纳锂离子的含量降低,造成容量损失[11]。此外,在不同温度下循环,电池的老化模式也有所区别,而在20 ℃进行充放电循环,需要考虑锂离子存量损失模型。而根据已有研究,发生锂离子存量损失最主要的原因是发生了SEI膜增厚的副反应,本文也仅考虑此反应。对于析锂等副反应,可以合理设计电池的结构,能够有效缓解电池的析锂[25]。

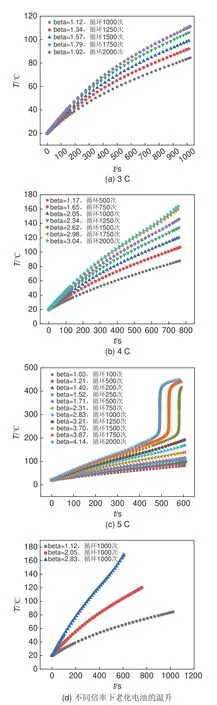

由于1 C 工况的温升未达到副反应发生阈值,无法满足对电池老化致热失控的研究,本节基于2.4.1节中的模型,探究了2 C、3 C、4 C、5 C充放电循环的老化工况,具体温升趋势见图8。

如图8所示,以循环次数为代表的老化程度对电池温升的影响与使用过程中的充放电倍率大小显著相关。

图8 不同倍率老化工况下的温升曲线Fig.8 Temperature rise curves under different aging rates

2 C倍率下的老化工况在2000次循环后,电池温度达到67 ℃左右,未触发副反应;3 C老化工况在循环次数超1000 后触发了SEI 膜的分解放热,但未达到其余副反应的发生阈值;4 C 老化工况在循环200次以上、循环1000次以上,分别触发SEI膜分解反应、负极与电解液反应,剩下的副反应发生阈值未能达到。整体而言,2、3、4 C倍率下的循环老化工况均未能引起电池温度不可控上升,未带来严重的热失控风险。

当电池经5 C 倍率充放电循环后再放电使用,100 次循环以上便开始触发SEI 膜的分解副反应,500次循环以后触发负极与电解液的放热反应,而在1500 次循环左右,剩下的副反应被连锁触发,温度急剧上升,峰值可达400 ℃以上,电池发生了严重的热失控事故。

因此,电池经循环使用而老化会在一定程度上引发热失控的风险性得到了充分的证明。由于电池的老化在日常使用中的隐蔽性较高,相关的预测防治手段亟需探讨。基于上述原理,选取发生副反应的3 C、4 C、5 C倍率的循环老化工况进行风险指数的计算,结果见表8~表11。观察表8~表10可知,风险指数β是一个与放电倍率、循环次数均无关的无量纲量。固定风险指数β的大小,对比3、4、5 C中的温升情况,虽然存在少许误差,但相同β对应的温升趋势、大小基本一样,比如β=1.12时,3、4、5 C 放电结束时的温度均为85 ℃左右。因此,以上分析充分证明了风险指数β对于不同放电工况、循环老化工况的普遍适用性。

表8 3 C时的风险指数Table 8 risk index of battery at 3 C

表9 4 C时的风险指数Table 9 risk index of battery at 4 C

表10 5 C时的风险指数Table 10 risk index of battery at 5 C

图9为整合有风险指数的温升曲线图。当老化达到一定程度,电池温度会使隔膜熔断,导致正负极间内短路,并在短时间内快速诱发热失控。而观察图9(c)中温升曲线发现,即使不考虑电池隔膜熔断,老化达到一定程度并足够引发充分的副反应时,电池依然会出现温度急剧上升的热失控现象。图9(d)则展示了在同样老化情况下,通过不同充电倍率电池的温升情况,在风险指数较小的时候电池发生副反应较少,当充放电倍率提高,电池会发生一系列副反应导致热失控。因此,老化引发热失控的临界风险指数需分情况讨论。

图9 带有风险指数的温升情况Fig.9 Temperature rise with risk index

记电池隔膜的熔点为Tsep,在带有风险指数的温升曲线图上,根据Tsep的到达时刻可得到对应的临界风险指数βsep,比如,隔膜材料为聚丙烯(PP)时,对应有Tsep=160 ℃,βsep≈2.83[26];记未考虑隔膜熔断时的热失控发生临界温度为Tp,其对应的临界风险指数为βp,据图9(c),分别有Tp=200 ℃左右,βp值则在3.21~3.70之间。取二者其中的最小值作为风险指数β。风险指数的提出使老化致电池热失控的预测防治无需再凭借软件的存在,充分满足了日常使用过程中进行安全检查的便捷性需求。

4 总结

为了探究电池使用过程中相对常见的内短路致热失控问题,本文搭建了电化学-老化-热失控-热耦合模型,并依托有限元软件COMSOL 建立了老化热失控模型,从而定性、定量地深入分析了内短路致热失控的机理、过程、现象,并为日常使用过程中的热失控风险判断提供了“风险指数”这一简便的预测方法。现将主要结论列举如下:

(1)充放电循环时,不同倍率下充放电导致的温升也不同。在低倍率条件下,循环次数超过2000次时,最大温升为15 ℃,不易发生副反应而导致热失控,在10 C倍率下极易发生副反应,即SEI分解导致温度上升从而引发热失控,给充放电提供了参考。

(2)老化热失控模型表明,同样老化的电池,充放电倍率提高,温升速度也提高,从3 C 升到5 C倍率下,充放电倍率提高,电池发生热失控的时间也显著缩短,风险指数提高。

(3)当电池温度处于80~120 ℃时,即风险指数β处于1~2之间时,电池还能正常运行,电池发生副反应的时间较晚,温升不高;当电池温度处于120~200 ℃时,即风险指数处于2.0~3.2时,电池此时发生正负极与电解液反应等副反应,风险指数较高,此时电池可能发生热失控;当电池温度高于200 ℃,即风险指数大于3.2时,电池发生电解液分解副反应,电池温度上升很快,随时可能发生热失控。

符号说明

Aocv—— 换热面积,m2

as,i—— 电极活性材料的比表面积,m2

cs,ce—— 分别为固相锂离子浓度,液相锂离子浓度,mol/m3

cs,cp—— 扩散至活性颗粒表面的溶剂浓度,定压比热容,mol/m3

cneg,cele—— SEI 的无量纲量,电解质浓度的无量纲量,1

Ds,i,Deffe,i—— 分别为固相扩散系数,液相扩散系数,m2/s

F—— 法拉第常数,C/mol

H—— 放热量,J/kg

Hpos,Hneg,Hele—— 分别为正极与电解液反应,负极与电解液反应,电解液分解的放热量,J/kg

h—— 对流换热系数,W/(m2·K)

io,i—— 交换电流密度,A/m2

jint,jtot—— 分别为嵌入/脱嵌反应电流密度,总局部电流密度,A/m2

ko,SEI—— 反应速率常数,m/s

L—— 电芯反应单元的厚度,m

MSEI—— SEI膜的摩尔质量,kg/mol

PSEI—— 反应生成的SEI膜,1

qSEI,qpos—— 分别为SEI膜分解的内热源,正极与电解液反应形成的内热源,W/m3

qneg,qele—— 分别为负极与电解液反应形成的内热源,电解液分解形成的内热源,W/m3

R—— 理想气体常数,J/(mol·K)

RSEI,Rneg—— SEI 分解反应,负极-电解液反应的频率因子,s

Rpos,Rele—— 正极-电解液反应,电解液分解的频率因子,s

r—— 球形颗粒粒径,m

S—— 电解液溶剂,1

T—— 电池温度,K

Tamb—— 环境温度,K

t+—— 锂离子迁移数,1

tall—— 电池单次放电的总时间,s

t80℃—— 电池单次放电过程中温度达到SEI膜分解阈值温度80 ℃的时间,s

Vbatt—— 电池体积,m3

αa,int,αc,int—— 分别为嵌入的传递系数,脱嵌的传递系数,1

αc,SEI,αs,neg—— 分别为SEI 膜的传递系数,负极孔隙率,1

σeffi—— 固相电导率,S/m

ΦS,Φe—— 分别为固相电势,液相电势,V

εe,i—— 液相体积分数,1

ρ—— 电池的密度,kg/m3

ρSEI—— SEI膜的密度,kg/m3

ηact,SEI,ηact,int—— 分别为过电位,活化过电势,V

κeff,κeffD—— 分别为电解液的离子电导率,电解液的离子扩散电导率,S/m

κSEI—— SEI膜的锂离子电导率,S/m

λ—— 导热系数,W/(m·K)

下角标

batt —— 电池

ele —— 电解液

int —— 嵌入或脱嵌l —— 液相

m —— poscc、pos、sep、neg或negcc

neg —— 负极

negcc —— 负极集流体

pos —— 正极

poscc —— 正极集流体

s —— 固相

SEI —— SEI膜

N —— 不同循环次数