灌浆套筒内壁剪力槽设置对连接的影响研究

刘茂军 虞小平

(桂林理工大学 南宁分校,南宁 530001)

钢筋灌浆套筒连接是装配式建筑节点连接的主要方法,而套筒内腔构造又是影响连接性能的重要因素.已有国内外学者对灌浆套筒内腔构造与连接受力性能的关系进行了大量研究.Einea等[1]研究了用内腔光滑的圆钢管做套筒,并通过在套筒内部放置搭接钢筋、在套筒端部焊上钢环或开孔钢板等方法提高连接强度,研究表明:灌浆套筒端部焊上开孔钢板可以大幅提高连接强度;Sayadi等[2]研究了在圆钢管内壁固定高强螺栓做成灌浆套筒,发现在连接钢筋弹性段内布置高强螺栓反而会降低灌浆套筒连接的抗拉强度;Henin等[3]将无缝钢管内壁加工成螺纹做成套筒,试验表明套筒总长达到16倍钢筋直径时可以满足锚固要求;黄俊等[4]用无缝钢管制作了两种灌浆套筒,内置不同的楔形体,研究表明:楔形体的长度和斜度都显著影响灌浆套筒连接受力情况.还有诸多学者通过设计不同外形的灌浆套筒进而形成独特的套筒内腔构造,并对连接的受力进行研究,例如KOUSHFAR 等[5-8]对玻璃纤维增强复合材料锥形套筒以及其它不同形状的变形灌浆套筒进行了试验研究,所有研究都表明:套筒内腔构造显著影响套筒的约束机理及约束作用,进而影响了钢筋的黏结强度和连接的抗拉承载力.

由于目前诸多研究都是在各自设定的试验条件下进行的,试验研究缺乏统一的标准,从而导致研究结果难以推广应用.但是,从众多研究中也不难看出,灌浆套筒内腔构造是钢筋灌浆套筒连接受力的关键.为了规范灌浆套筒内腔构造设计,中华人民共和国住房和城乡建设部于2012年颁布了规范《钢筋连接用灌浆套筒》(JG/T398—2012)[9],并于2019年颁布了新版规范(JG/T398—2019)[10],新规范增加了对灌浆套筒的封闭环剪力槽的数量及剪力槽两侧凸台尺寸的限制,规范了生产厂家对套筒内壁剪力槽的设计和加工.但是,新规范对剪力槽的分布形态却没有做出明确规定,从而给生产加工带来了一定的不确定性.本文利用ABAQUS有限元软件,从微观层面对灌浆套筒剪力槽的分布形态对钢筋应变及灌浆料应力的影响关系进行研究,从而得出灌浆套筒剪力槽合理的布置方式,为灌浆套筒的设计制作提供借鉴.

1 试件设计

1.1 套筒几何参数确定

本文根据规范《JG/T398—2019》进行套筒设计,图1是整体式半灌浆套筒的构造示意图,图中字母和数字含义如下:1-灌浆孔;2-排气孔;3-剪力槽;D1-机械连接端螺纹的公称直径;D2-螺纹端与灌浆端连接处的通孔直径;D-最小内径;d-外径;L1-注浆端锚固长度;L2-装配端预留钢筋安装调整长度;L-总长;t-套筒壁厚.

图1 整体式半灌浆套筒构造示意图

试验选用连接钢筋为直径18mm 的HRB400级月牙纹钢筋.根据选用的钢筋直径,以及规范对机械加工成型灌浆套筒的各部分尺寸规定,确定套筒各部分尺寸取值见表1.

表1 半灌浆套筒各部分尺寸

1.2 钢筋几何参数确定

根据国家规范《钢筋混凝土用钢 第2部分:热轧带肋钢筋》(GB/T 1499.2—2018)[11]相关规定,确定钢筋外形几何参数见表2.

表2 钢筋外形几何参数

1.3 试件设计

为了研究套筒剪力槽分布形态对灌浆料应力及连接承载力的影响,本文设计了5种符合规范《JG/T398—2019》[10]要求的钢筋灌浆套筒连接试件,编号分别为T-3C、T-3C-q、T-3C-h、T-4C、T-5C,试件编号含义如下:T 表示套筒;数字表示剪力槽数量;C 表示套筒内壁剪力槽;q代表套筒前端剪力槽凸台加密;h代表套筒后端剪力槽凸台加密,钢筋张拉端为前端,套筒锚固端为后端.具体见表3.

表3 试件类型

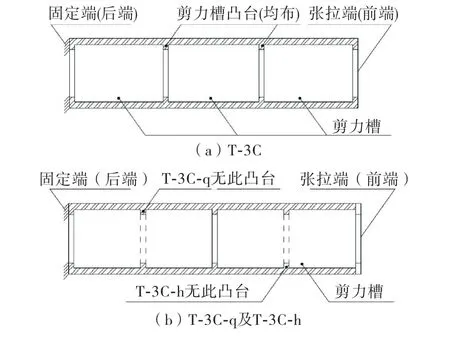

图2是本文设计的套筒试件的构造示意图,其中图(a)T-3C有3个剪力槽,凸台均匀布置,T-4C和T-5C的构造和T-3C相似,仅增加凸台数量(图中未画出);图(b)有3个剪力槽,一个凸台设置在中部,另一个凸台设置在前(后)四分点处,分别为T-3C-q和T-3C-h.

图2 套筒试件构造示意图

2 有限元模型建立

2.1 模型设计

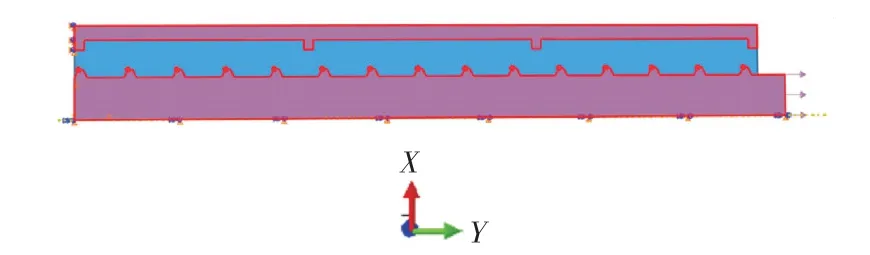

为了提高计算效率,根据连接的对称性,本文采用轴对称模型(axisymmetric)进行试验,根据前文确定的套筒和钢筋的外形几何参数,建立钢筋灌浆套筒连接模型(1/2模型)如图3所示.

惢心摇头:“小主抬举她了。海兰小主是什么出身?她阿玛额尔吉图是丢了官被革职的员外郎。当年她虽是内务府送来潜邸的秀女,可是这样的身份,不过是在绣房伺候的侍女,若不是皇上偶尔宠幸了她一回,您还求着皇上给了她一个侍妾的名分,才被人称呼一声格格,今日早被皇上丢在脑后了,还不知是什么田地呢。”

图3 连接模型

图4是建立的有限元模型,套筒后端(左端)设置X、Y方向的平动约束及XY平面内的转动约束,用来模拟机械连接端钢筋对套筒的约束;对称轴处设置X方向的平动约束和沿轴线扭转及弯曲约束;在试件前端(右端)钢筋端部施加向右的荷载.

图4 有限元模型

2.2 单元类型与网格划分

整个模型采用减缩积分线性轴对称实体单元(CAX4R),采用沙漏控制(hourglass control)来避免出现沙漏效应.由于采用了轴对称模型,不仅极大地简化了模型,同时网格划分也变得规整,通过对模型部件进行适当分割,所有部件均实现了采用结构化网格划分技术进行网格划分,大大提高了计算效率和计算精度.

2.3 材料属性

根据材料试验获得相关参数取值如下:

1)钢筋:密度取7850kg/m3,本构模型采用双线性等向强化模型,弹性模量取2.1×105N/mm2,泊松比取0.3,屈服极限为400N/mm2,屈服后切线模量取屈服前弹性模量的1/10,本构模型如图5所示.

图5 钢筋本构模型

2)套筒:密度取7850kg/m3,弹性模量取2.1×105N/mm2,泊松比取0.3,屈服极限取355N/mm2.

2.4 接触关系

钢筋和灌浆料之间,以及灌浆料和套筒内壁之间的接触关系,用硬接触(hard contact)模拟钢筋横肋与灌浆料之间以及灌浆料和套筒内壁剪力槽凸台之间的机械咬合力,同时用罚接触(penalty)来模拟相互之间的摩擦力,摩擦系数取0.2.[14]

3 加载计算

设置完成后,创建工作(Creat Job)并设置分析步,然后提交计算,并从监控(Monitor)窗口观察整个加载过程.计算结束后,利用ABAQUS 后处理扫掠功能,将结果转换成三维显示,其中T-3C 的应力云图如图6所示(其它试件相似,此处不再赘述).

图6 试件T-3C应力云图

4 加载结果及分析

4.1 灌浆段钢筋的应变分布

计算完成后,在ABAQUS后处理模块分别提取5、20、50、70、90、115kN 等6个荷载等级下,距离套筒锚固端(后端)分别为0、75、110、125mm 处各位置的钢筋应变数值,见表4(以试件T-3C为例).

表4 钢筋应变值(T-3C)(×10-6)

试件T-3C 在不同荷载等级下,连接钢筋不同部位的应变分布如图7所示.从图7中曲线可以看出:随着荷载等级的提高,钢筋应变近似按比例增大,并且各级荷载作用下,钢筋沿着长度方向的应变变化比较均匀,即从锚固端到拔出端均匀增大,说明8倍直径(144mm)的锚固长度满足要求并且没有过多的富余.其它试件的钢筋应变图规律相同,此处不再赘述.

图7 不同荷载下钢筋不同部位的应变图(模拟)

图8是相同参数条件下实验室试验所得的钢筋应变图[15].与图7相比,两个图形的规律一致:当荷载很小(5kN)时,钢筋各部位的应变值基本呈线性变化,原点处钢筋应变为零;随着荷载等级的提高(115kN),曲线逐步出现了上凹,说明灌浆料对钢筋的约束力得到加强.测量钢筋应变最大值(距离锚固端125mm 处)模拟值是2222×10-6,实验值是2181×10-6,两者误差1.88%,基本吻合.

图8 不同荷载下钢筋不同部位的应变图(试验)

为了研究套筒内壁剪力槽数量对灌浆套筒连接受力的影响,试验中分别提取了T-3C、T-4C、T-5C 3个试件在钢筋拉力达到51kN(200MPa)时钢筋相应部位的应变值,见表5.从表中可以看出,相同拉力作用下,随着套筒内壁剪力槽数量的增加,锚固段钢筋应变增大,特别是连接后端(锚固端)钢筋应变增加幅度更大,增幅达到18.5%,说明后端灌浆料对钢筋的约束力加强,从而连接的承载力获得提高.

表5 钢筋应变值对照表 (×10-6)

4.2 灌浆料的应力分析

灌浆料的受力状态直接影响着灌浆套筒连接的最终破坏形态和承载能力,而套筒内壁剪力槽的分布形态也会影响到灌浆料的应力分布.图9是钢筋拉力达到51kN(200MPa)时试件T-3C的应力云图,左端为套筒锚固端,右端为钢筋张拉端.

图9 荷载51kN 时的应力云图

从图9中可以明显看出,灌浆料在钢筋横肋前侧部位的应力明显大于其它部位,而距离套筒剪力槽凸台较近的钢筋横肋前灌浆料应力更高,这是由于套筒剪力槽凸台对灌浆料的变形起到了约束作用,使剪力槽凸台和钢筋横肋之间的灌浆料形成了受压短柱,承担了更多的钢筋拔出力.其余试件应力云图规律相似.表6是各试件钢筋横肋前灌浆料的应力值,钢筋横肋编号从套筒锚固端向钢筋张拉端依次编号.

表6 钢筋肋前灌浆料应力 (单位:N/mm2)

对比表6中T-3C、T-3C-q、T-3C-h 3个试件,可以明显看出,相对于试件T-3C,试件T-3C-q的后半段(肋1~7)钢筋肋前灌浆料的应力整体比较低而前半段(肋8~15)钢筋肋前灌浆料的应力值整体比较高,试件T-3C-h则恰恰相反.因此可以得出:同样是3个剪力槽的灌浆套筒连接试件,当套筒内壁剪力槽分布不均匀时,剪力槽凸台比较密集区域的钢筋肋前灌浆料的应力会增大,而剪力槽凸台较稀疏区域的钢筋肋前灌浆料的应力会减小,从而导致灌浆料应力分布不均匀,对连接受力产生不利影响.

对比表6中T-3C、T-4C、T-5C 3个试件的数值可知,试件T-5C 中灌浆料的最大应力在3个试件中最小,而最小应力在3个试件中最大,即:当套筒剪力槽从3个增加到5个时,试件中的钢筋肋前灌浆料应力变得更加均匀,即最小应力增大同时最大应力减小,从而使得连接的受力更合理.

4.3 张拉端位移分析

图10为各试件受拉过程中钢筋张拉端的位移随拉力变化的关联曲线.

图10 钢筋拉力-位移曲线

从图10可以看出,各试件钢筋张拉端位移随着拉力的增大而均匀增大,但各试件的位移大小有一定差别,最大位移与最小位移相差大约10%.对比T-3C、T-4C、T-5C 3个试件可知,T-5C 的位移最小,T-3C的位移最大,即:随着剪力槽数量增加,钢筋张拉端位移逐渐减小.另外,对比同为3个剪力槽的3个试件T-3C、T-3C-q、T-3C-h可知,T-3C 的位移最小,即:套筒剪力槽数量相同时,剪力槽均匀布置时的钢筋张拉端位移小于不均匀布置.

4.4 子模型分析

为了深入研究套筒内壁剪力槽凸台对灌浆料应力的影响,本文将凸台附近的灌浆料分割出子模型进一步分析.图11是试件分别承受12.75、25.5、102kN拉力时灌浆料的应力等值线图,图中上部凹槽是套筒内壁剪力槽凸台位置,下部的两个凹槽是钢筋横肋位置,左端为套筒锚固端,右侧为钢筋张拉端.

图11 灌浆料应力等值线图(单位:MPa)

从图11可明显看出:当钢筋拉力较小(12.75kN)时,剪力槽凸台和钢筋横肋之间的灌浆料应力虽然明显高于其它地方灌浆料的应力,但仍然很小,没有形成有效的受压短柱;随着钢筋拉力的增大(25.5kN),剪力槽凸台和钢筋横肋处的高应力逐渐向两者连线的中间延伸,并连接起来形成受压短柱;当钢筋拉力很大(102kN)时,受压短柱变得非常明显并且范围也扩大,对钢筋锚固力的贡献也明显增大.因此,增加剪力槽凸台数量可以形成更多的受压短柱抵抗钢筋拔出力,从而大幅提高连接的承载力.

5 结论

本文根据规范《JG/T398—2019》所规定的参数设计出不同剪力槽分布形态的套筒,并对钢筋套筒灌浆连接试件进行单向拉伸试验,通过对钢筋应变、灌浆料应力、张拉端位移及子模型分析,得出以下结论:

1)利用ABAQUS轴对称模型可以有效模拟钢筋灌浆套筒连接,与试验结果吻合良好.

2)当套筒内壁剪力槽数量增多时,锚固段钢筋应变增大,连接后端灌浆料对钢筋的约束力明显加强,连接承载力提高.

3)套筒内壁剪力槽均匀布置时,以及增加套筒内壁剪力槽数量时,相同拉力条件下钢筋肋前灌浆料的最大应力有所降低,从而避免钢筋的拔出破坏,提高连接的承载力.因此套筒内壁剪力槽宜沿着长度方向均匀布置,并应适当增加剪力槽数量.

4)增加剪力槽数量以及使套筒内壁剪力槽均匀布置,可以减小钢筋拔出端位移,影响在10%以内.

5)钢筋横肋与套筒剪力槽凸台之间形成明显的受压短柱,并且随着试件承受拉力的增大,短柱的范围也逐步增大,从而能够有效抵抗钢筋拔出力.