高强化柴油机活塞加速热疲劳与等效寿命评估方法

姬亚萌, 张卫正, 原彦鹏, 芦红宇, 郭金宝, 徐云庆

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.滨州渤海活塞有限公司, 山东 滨州 256602)

0 引言

高功率密度柴油机是车辆动力装置主要发展方向,而强化水平的不断提高使得缸内的最大爆发压力和缸内燃气温度大幅度提高,其中活塞头部位置所承受的最高温度达350~400 ℃,承受的最大爆发压力超过了22 MPa,势必导致活塞等与热负荷有关零部件工作条件极度化,从而造成活塞的失效[1-2],而其中热疲劳是高强化柴油机中活塞热损伤失效的典型特征[3-6]。

燃烧室关键结构件的高温疲劳破坏多属于以启停为循环周期的低频热疲劳破坏,活塞热疲劳试验主要针对发动机启停的低频热载荷引起的疲劳破坏,最常见的破坏形式是活塞顶面的热裂纹。活塞出现热疲劳破坏是由于高温导致活塞局部产生了较高的热应力,同时铝合金的强度在高温环境下,也已显著下降,即材料的屈服强度和硬度也已经下降[7-9]。Song等[10]采用空间形状的高功率激光模拟活塞的热载荷,通过设置适当的加载周期,可以获得与工作条件下相似的活塞瞬态温度场,对典型的热载荷条件,即热高周疲劳和热冲击进行模拟试验,研究和讨论了影响瞬态温度场和温度振荡的几个重要参数。Szmytka等[11]研发了新型高频感应加热热疲劳试验台,用于车用柴油机活塞的热疲劳试验,提出铝合金在强循环载荷作用下的本构模型和疲劳准则。所提出的疲劳台架允许在热疲劳方案中加载活塞,与发动机运行条件中遇到的情况非常相似。李云强等[12]考虑进气冷却的燃烧室,采用燃烧模拟和有限元方法,结合材料试验,进行了活塞低周疲劳寿命预测。张卫正等[13]研究了高温蠕变影响下的铝合金活塞寿命的预测方法,提出基于蠕变的活塞疲劳寿命模型,并将预测结果与活塞台架试验寿命数据进行对比验证。

目前针对活塞寿命的研究主要分为仿真计算和部件模拟试验两种方式,而仿真计算所需的边界条件等也是基于整机试验的数据进行模拟,整机测试耗费耗时。部件模拟试验的方式对单个零件寿命的考核相对整机试验而言大大提高了效率,但部件模拟试验由于加速了循环加载过程,其结果与实机寿命有所差距,故探究部件模拟试验寿命与实机寿命之间的关系可以更加快速并准确地预测活塞寿命。

本文对实机工作条件与部件模拟试验条件下的活塞分别进行仿真模拟,研究二者寿命之间的关系,同时计算分析活塞在部件模拟试验条件下关键因素对加速规律的影响。

1 活塞仿真边界条件与疲劳计算模型

1.1 活塞三维模型建立

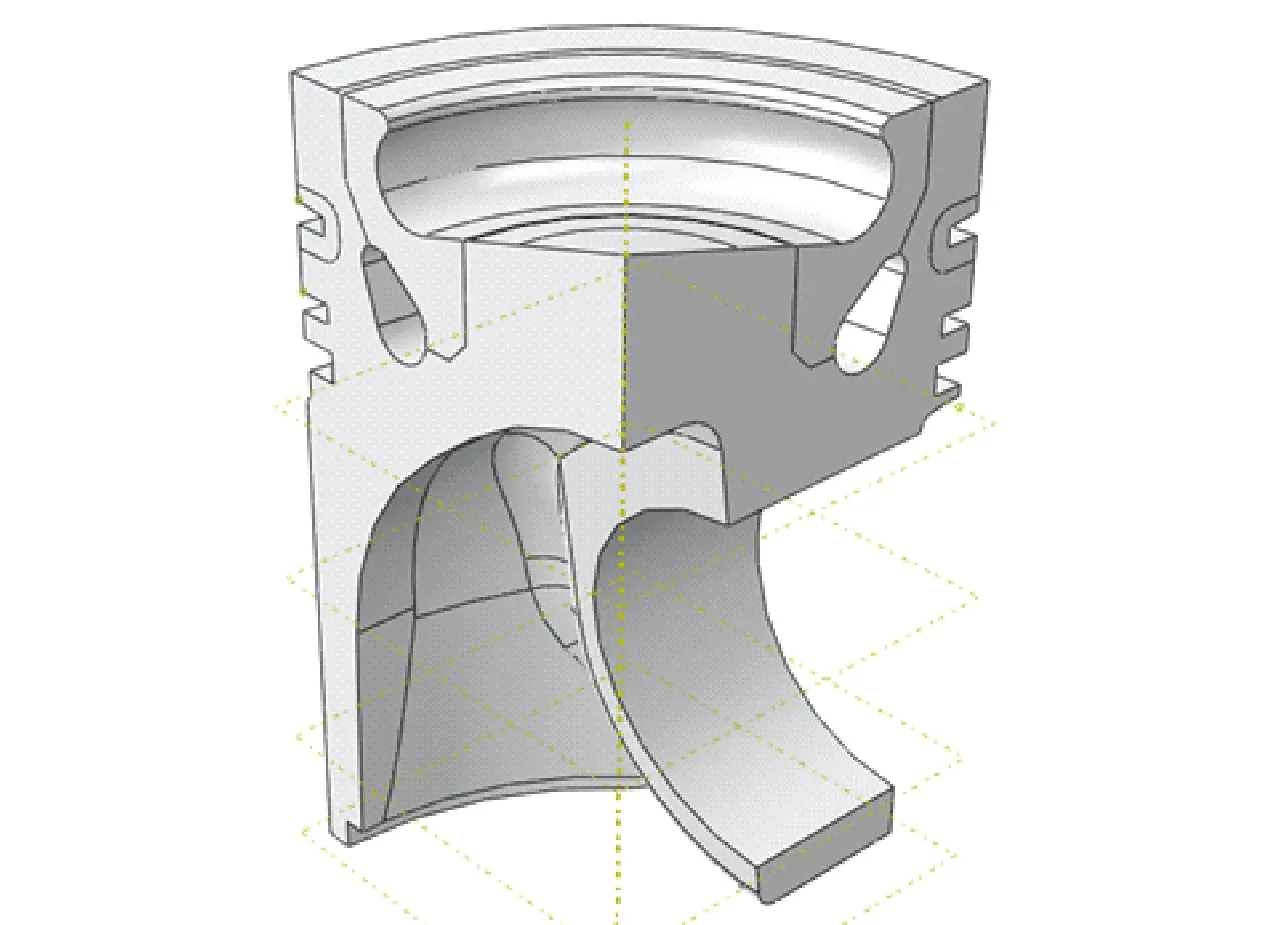

本文使用三维建模软件建立本文研究的某型号活塞的三维仿真模型,由于活塞模型具有双对称性,为提高后续的仿真计算效率和计算的准确性,采用1/4活塞模型进行网格划分和仿真计算[6, 14-15]。活塞采用10节点四面体等参单元划分,具体模型如图1所示。

图1 活塞三维模型Fig.1 Three dimensional model of piston

1.2 活塞材料属性

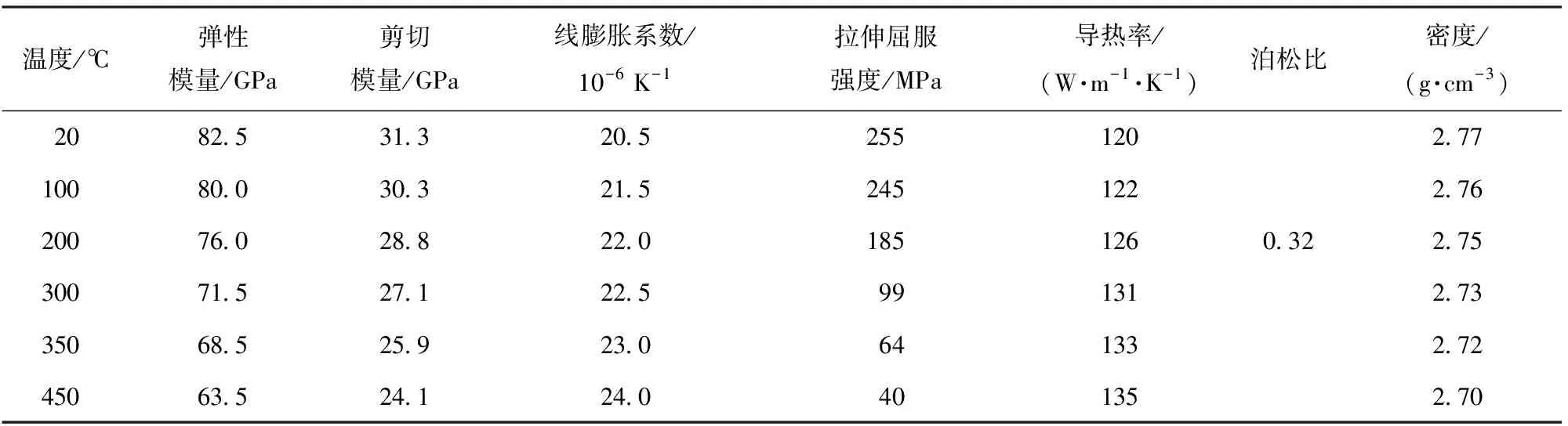

本文采用BH137材料作为活塞的主体部分,其材料属性如表1所示。

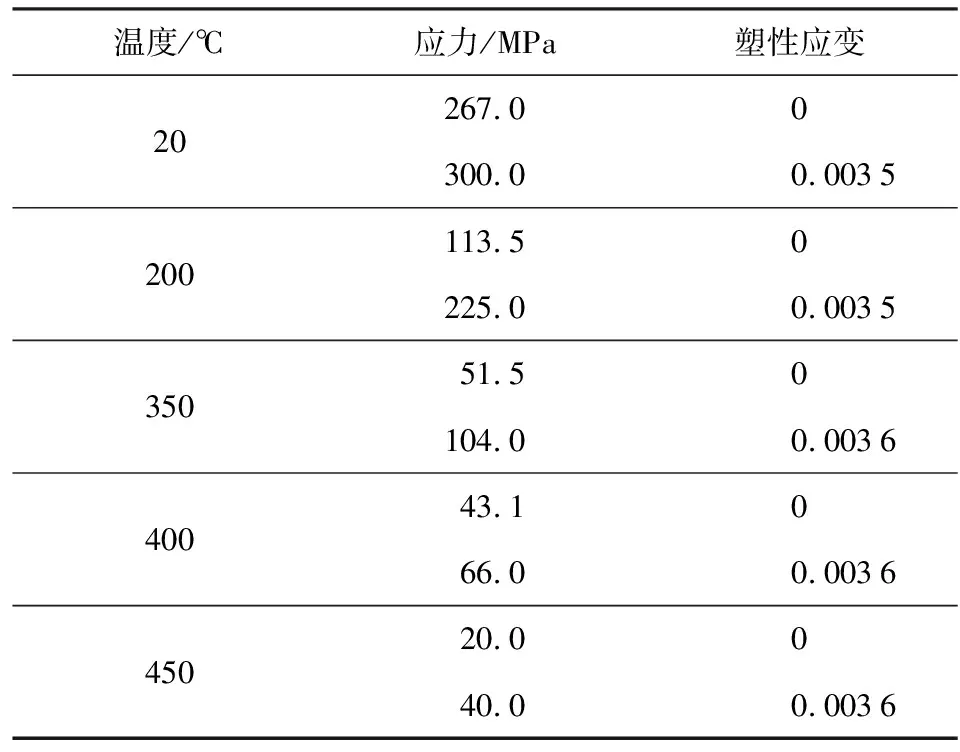

在高温下铝合金活塞的局部危险区域会产生塑性变形,则铝合金的塑性参数如表2所示。

表1 铝合金材料性能参数Table 1 Parameters of aluminum alloy

表2 铝合金材料塑性参数Table 2 Plastic parameters of aluminum alloy

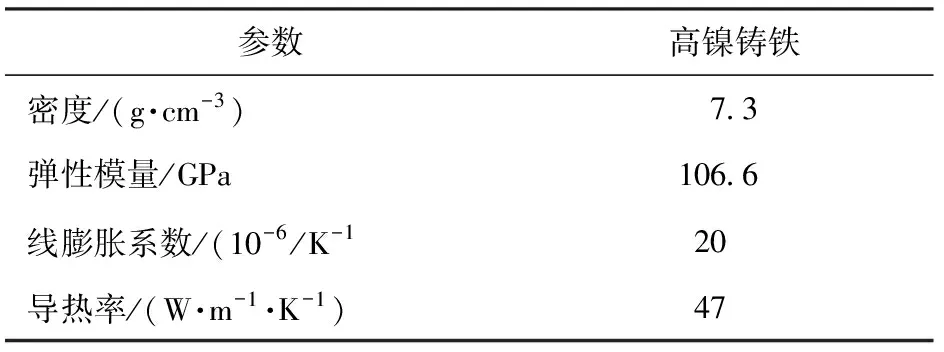

由于第1环槽在活塞工作中不断受到活塞环的往复冲击,且环槽部位的温度又高,而铝合金材料在高温下抗压强度会明显降低,因此第1环槽采用保护镶圈,其材料选用具有较好的耐高温和耐磨性能的高镍球墨铸铁,材料特性如表3所示。

表3 镶圈材料参数Table 3 Parameters of ring carrier

1.3 活塞实机工作边界条件

本文采用基于内燃机零维性能计算的Ricardo-Wave软件在原机的部件模拟实验结果(发动机性能参数)基础上进行活塞仿真模型的搭建,在性能仿真计算中,燃烧模型采用Ricardo-Wave软件中的Disel-Wiebe模型的双韦博模型,换热模型选用Woschni模型[16],其中,Woschni模型换热公式为

(1)

式中:hc为缸内换热系数;D为缸径;T为温度;p为压力;vg为缸内工质的有效流速(m/s)。

四冲程发动机可用以下公式计算时间平均的燃气等效换热系数和平均温度[16]:

(2)

(3)

式中:hgm为平均换热系数;Tgm为平均温度;hg为瞬时换热系数;Tg为瞬时温度。(2)式和(3)式认为燃烧室中的hgm和Tgm恒定不变,然而在实机问题中,活塞顶部与燃气接触的壁面各部位的热量是有区别的,而且中心区域与喉口区域的差别较大。采用Seal-Taylor经验公式[17],总结并提出可以用来计算活塞顶部与燃气接触壁面不同半径处的换热系数的半经验公式:

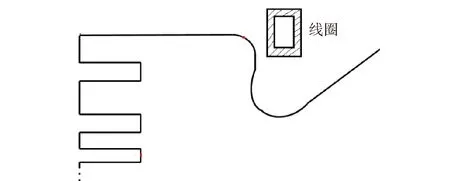

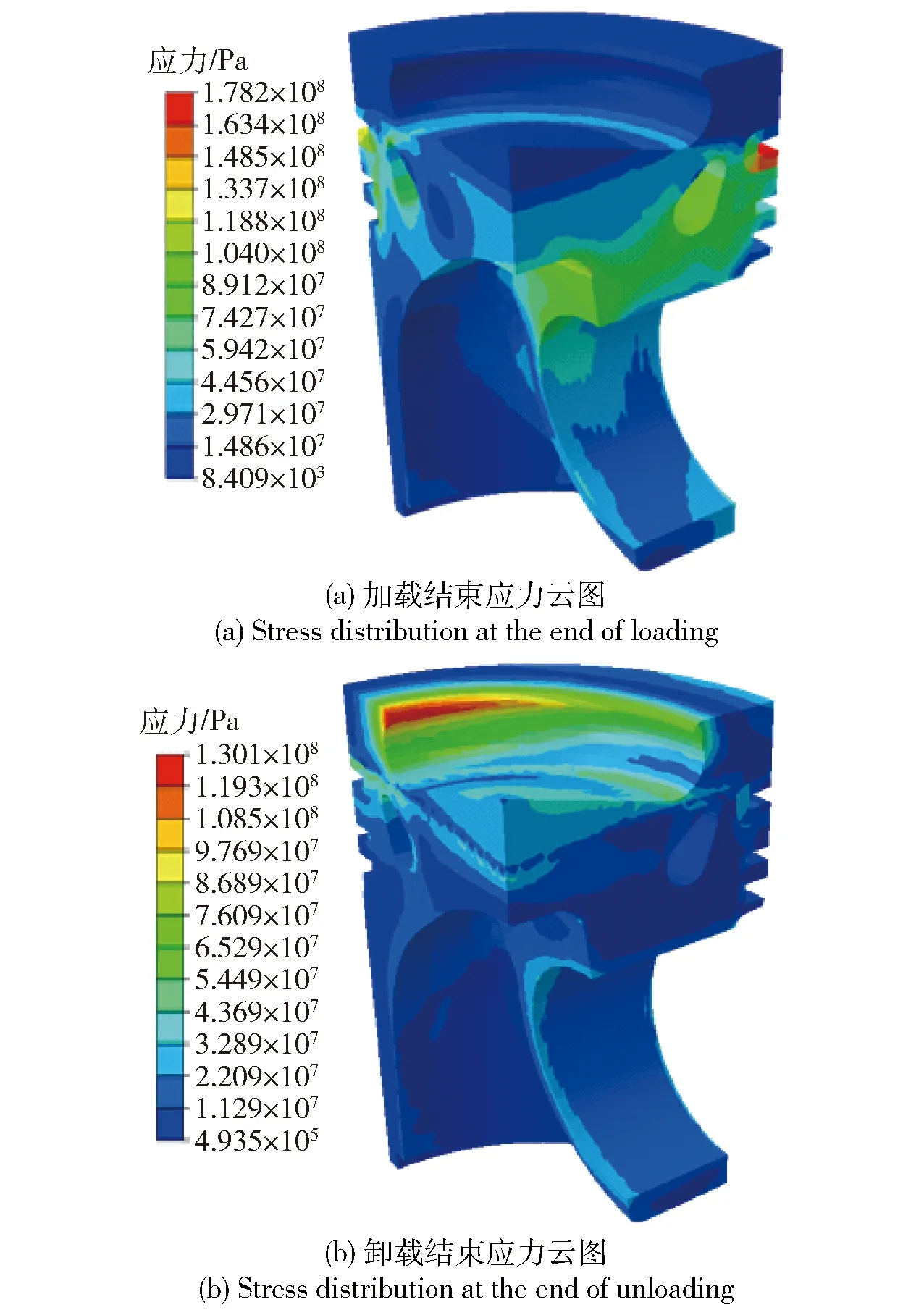

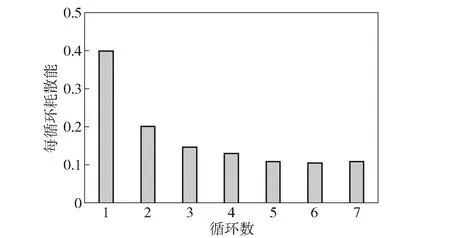

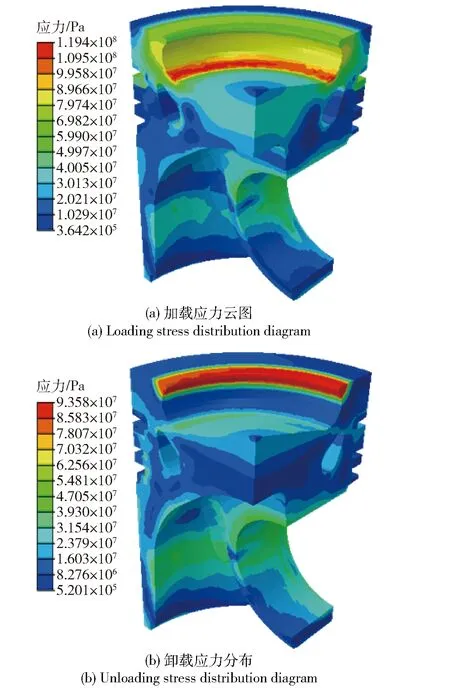

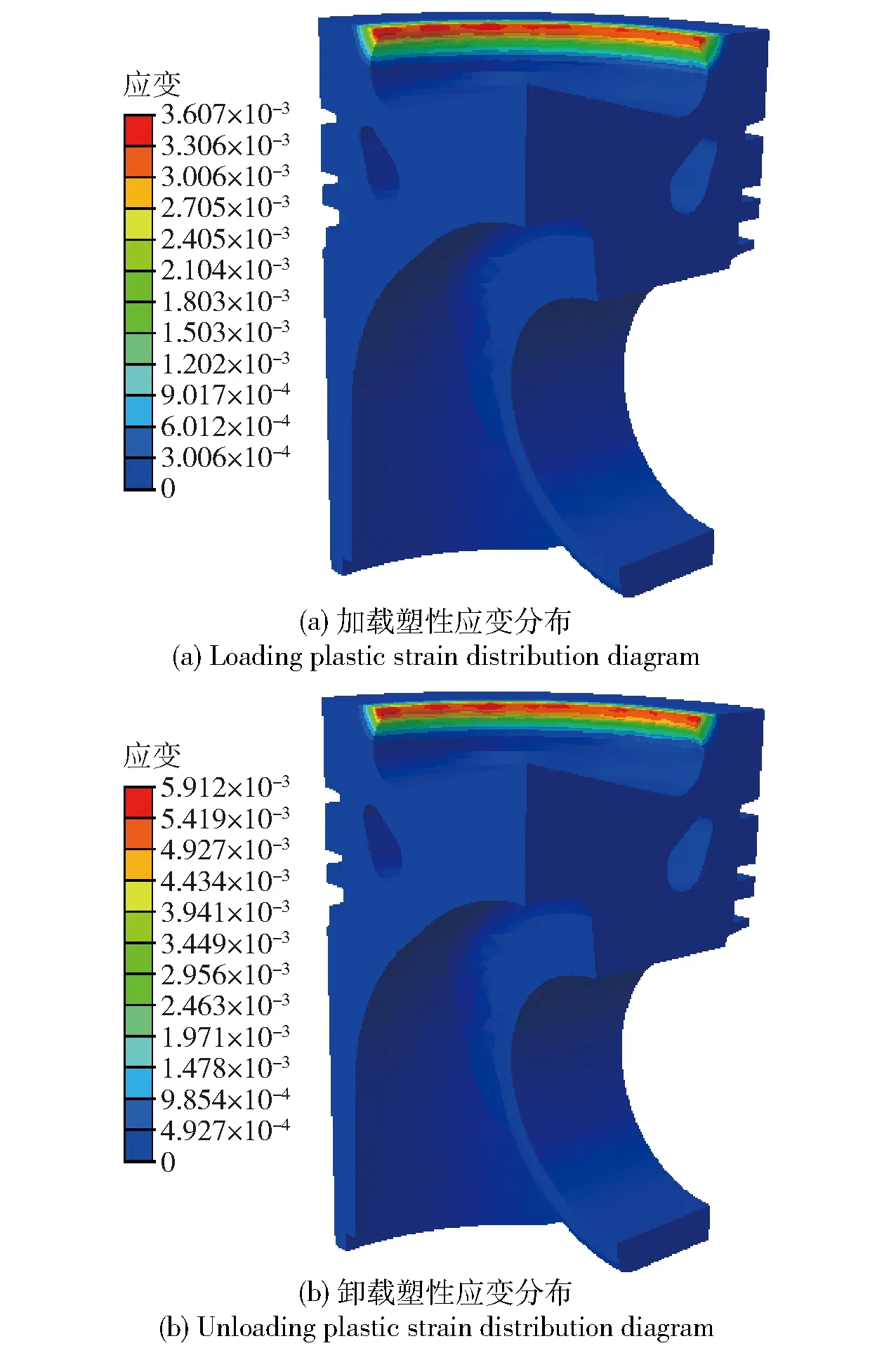

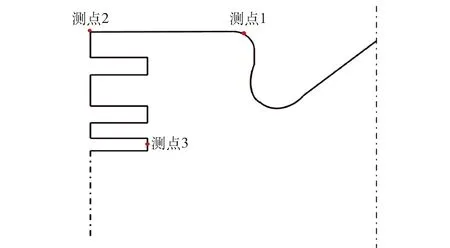

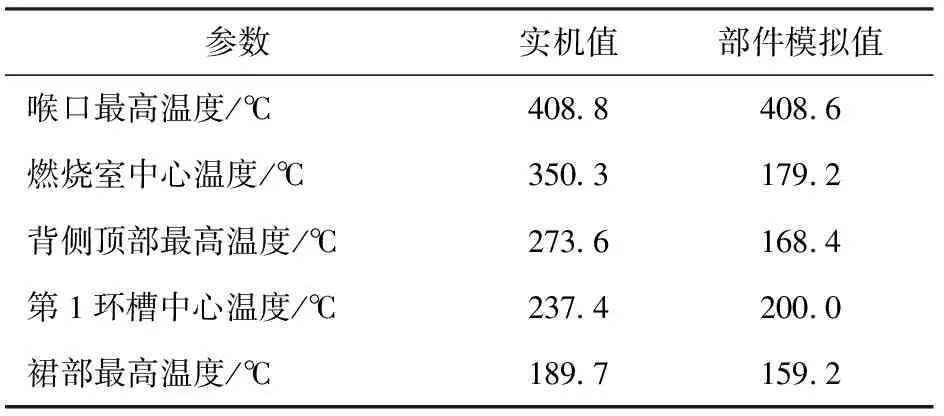

当0 (4) 当Rr≥L时, (5) 式中:Rr为所计算位置的半径,原点为活塞中心;L为活塞中心到活塞顶壁面最大换热处的距离,活塞顶壁面最大换热位置一般为活塞喉口;C0为常数,数值为7.82×10-4mm-1.5。 临界面法的概念首先是由Brown和Miller提出来的[18]。临界面法定义材料的破坏面为临界面,其优点是赋予了疲劳损伤累积一定的物理解释。单轴情况下考虑弹性和塑性能的循环得到 (6) (7) 表4 活塞寿命计算相关参数值Table 4 Parameters for calculating piston life 临界面理论的优点在于损伤参数的选择上,不仅考虑了应力、应变的大小,还考虑了应力、应变的方向,因此其损伤参数更具有物理意义。同时,临界面理论更加接近于实机情况,为疲劳构件寿命的准确预测提供了基础。 耗散能理论认为疲劳破坏过程包括疲劳裂纹的萌生和扩展,本质上是一个能量损耗过程。材料吸收的应变能大部分以热辐射、声发射和原子振动等形式被吸收和耗散掉,剩余部分被材料吸收造成疲劳损伤。Morrow提出非弹性耗散能的累积是产生材料不可逆损伤进而导致疲劳破坏的主要原因[20],因此,活塞疲劳仿真分析中, EU=Ee+Ep+Ec (8) 式中:EU为总的耗散能;Ee、Ep和Ec分别为弹性耗散能、塑性耗散能和蠕变耗散能。 部件模拟试验的加速处理主要是利用试验设备快速的对加热件进行局部的加热、冷却作用,导致加热件整体存在很大的温度梯度,故而由于热胀冷缩作用使得受热件产生较大的热应力效果,大大加速了活塞疲劳断裂的进程,因而节省了试验时间。直到被试件出现一定尺度的热疲劳裂纹或其他损伤。这时的加热循环次数就是受热件在指定终止条件下的试验疲劳寿命值。 本文基于活塞实机工作条件和加速活塞疲劳破坏的需求下,同时采用活塞头部风冷以及活塞裙部销孔中心轴线以下位置水冷的形式,采用的冷却水温保持恒定室温25 ℃,这也有利于更快地使活塞发生疲劳破坏,具体如图2所示。图2中活塞正上方的是在冷却过程中的风冷设备,在活塞停止加热过程中,启动风冷装置,而水冷条件则是在活塞被加热过程中,水的液面与活塞的销孔中心平齐,此做法是为了使活塞在加热时整体上形成更大的应力梯度,加速活塞的疲劳破坏。这也与活塞实机工作条件下,加热过程中头部加热、裙部冷却,冷却过程中头部停止加热、整个活塞进行冷却的情况保持一致。为了模拟出在活塞喉口边缘受到最为严苛的高温燃气作用,感应线圈设计为圆环形,并且为了保证活塞燃烧室喉口边缘是最大的热流输入,线圈与活塞喉口边缘距离控制在0.5~1.0 mm,如图3所示。 图2 活塞加速热疲劳试验装置Fig.2 Accelerated thermal fatigue test device 图3 活塞加热方式示意图Fig.3 Schematic diagram of piston heating mode 试验过程中,采用时间控制方式,加热到设定的加热时间后,活塞喉口区域会被加热到相应的最高温度,然后进入冷却阶段,冷却工装采用空气压缩机对活塞顶部吹风的风冷方式,当冷却到设定的冷却时间后,重新开始加热,下一个循环开始。一个加热冷却循环为一个热疲劳循环,从而模拟出发动机的启停循环工况。控制器自动记录试验循环次数。循环过程实时监测燃烧室喉口位置是否出现裂纹,用工业照相机对活塞试验过程中间隔100循环自动进行拍照。当出现裂纹且裂纹长度大于10 mm,停止试验。 最高温度确定原则为活塞实机测试或预测最高平均温度加上高频温度修正,还应根据初步评价的活塞试验寿命进行适当地调整,进行热疲劳进程的加速,以减少试验周期,降低试验成本。最低控制温度应保证活塞整体冷却到一个较为稳定值,活塞冷却到这一温度时,整个活塞的温度已经基本上均匀,温差已经较小,则其热应力近似为0 MPa,根据活塞的大小、材料及活塞测温的结果,可确定为150 ℃。 3.1.1 实机条件下温度场分析 采用的实机条件是发动机的实机计算工况为转速为2 625 r/min,负荷率为90%的工况。根据已确定的转速柴油机活塞实机工作条件下的仿真边界条件进行活塞温度场仿真计算,温度场云图如图4所示。 图4 实机状态下活塞温度场云图Fig.4 Temperature field nephogram of piston under working condition 从图4中可以看出:活塞总体温度分布很不均匀,温度从活塞顶至活塞底部沿轴线方向逐渐下降,活塞顶和活塞底部有很大温度差,这个温度差是产生热应力的主要原因;活塞的最高温度出现在活塞喉口位置,最高温度为408.8 ℃,该部分与高温燃气充分直接接触,挤流和逆挤流强,换热强度高,造成喉口部位大量吸收来自高温燃气的热量。其次是活塞燃烧室中心,温度为350.3 ℃,该处温度较高主要是该处散热不是很好,与环形冷却腔距离较远,所以其温度较高。从燃烧室中心到活塞喉口位置,温度先减小再升高,这是由于冷却油腔的作用,离冷却油腔较近的区域,热量被大幅度带走,故温度降低,而喉口区域离冷却油腔较远,故温度降低后又升高。 最低温度出现在活塞裙部最底端,裙部下侧温度较低,因为此处经常被润滑油喷溅,得到进一步冷却,故其温度不高,基本在200 ℃以内。第1环槽中心温度为237.4 ℃,满足润滑油工作条件。第3环槽和第3环槽的温度均在200 ℃以下,不会对活塞工作造成不良影响,故活塞可在此温度场下正常工作,其活塞关键位置温度值如表5所示。 表5 活塞关键点位置温度Table 5 Temperature values of piston key points 3.1.2 活塞实机工况循环计算分析 材料在疲劳破坏前所经历的应力循环数称为疲劳寿命,本节对活塞进行循环仿真计算,以得到活塞的寿命情况。针对实机的工作条件,可由发动机的实机计算工况为转速为2 625 r/min,负荷率为90%的工况,计算仿真的喉口温度达到400 ℃以上,而本文采用的铝合金活塞,在如此高温下会发生蠕变变形,故在进行活塞实机工作条件下的仿真时,采用梯形波进行循环计算。在循环仿真的加载过程中温度从室温25 ℃加载100 s至喉口出现最高温度408.8 ℃,随后活塞保温1 h再对活塞进行冷却,冷却持续时间为100 s,温度冷却至150 ℃以下。活塞冷却时燃烧室不再进行加热,仅进行活塞环区、裙部、冷却油腔及内腔区域进行冷却,图5表示温度载荷采用梯形波方式进行循环加载,这种波形具有载荷保持时间,可以模拟热- 机耦合循环造成的损伤,进行蠕变疲劳交互作用的仿真分析,适合实机条件下的活塞头部损伤分析。 图5 梯形波加载示意图Fig.5 Schematic diagram of trapezoidal wave loading 在对活塞温度场进行分析时,由于活塞处于自由状态,可以不用加以位移约束;但在进行循环应力场计算时,要根据实机计算情况对活塞的有限元模型施加必要的位移约束[21]。首先在所有组件对称剖面上均加以对称约束,并在活塞销背侧加以纵轴方向的位移约束,在温度场计算基础上采用顺序耦合的方式结合第2节中得到的应力场边界条件对活塞进行循环应力场计算,经计算得到活塞加载结束和卸载结束时热机耦合应力云图如图6所示。 图6 活塞实机条件下热机耦合作用下应力场图Fig.6 Stress field nephogram of piston under thermal mechanical coupling condition 从加载前后的应力场结果可以看出,活塞头部区域应力值变化较其他区域明显,这是因为在加载过程中,温度不断升高,当应力达到此温度下的屈服强度极限时,活塞头部发生塑性变形,导致应力较其他区域明显下降。加载结束时,最大应力出现在第1环槽位置,最大应力为178.2 MPa,由于第1环槽采用的是球墨铸铁材料,相同温度下,相比铝合金材料具有更好的力学性能,故在此应力下可正常工作。卸载结束时,活塞最大应力出现在喉口位置,最大应力为130.1 MPa。 3.1.3 活塞实机工作条件下寿命计算 采用(9)式和(10)式计算寿命时,式子左侧耗散能参数可直接从Abaqus软件仿真结果数据中提取,实机条件下活塞7个循环的耗散能计算结果如图7所示。 图7 每循环耗散能图Fig.7 Dissipated energy per cycle 通过仿真计算结果得到实机活塞的每循环耗散能和寿命如表6所示。 表6 实机工作条件下活塞寿命Table 6 Service life of piston under working conditions 从表6中数据可知,活塞实机条件下的寿命值为62 816次,即活塞每循环工作过程中会产生1/62 816的损伤。 3.2.1 活塞部件模拟条件温度场分析 部件模拟试验条件下活塞顶部采用热流输入的换热形式进行加载,从150 ℃开始加热6.2 s,加热的同时,活塞销孔中心轴以下部分以对流换热的形式进行冷却,计算结果如图8所示。 图8 活塞部件模拟试验条件下温度图Fig.8 Temperature distribution of piston under test conditions 从图8中可看出,活塞最高温度为408.6 ℃,出现在活塞喉口处,这是因为部件模拟工况下活塞为起到加速作用,形成更大的温度梯度,从而形成较大的热应力,故仅对活塞喉口位置进行加热,因此此处温度最高,且活塞从顶部到裙部底侧温度梯度十分明显。第1环槽中心温度为200 ℃,裙部温度在150 ℃以下,温度均比实机工作条件下的实机温度低,这是因为在仅对活塞喉口区域加热的同时活塞裙部还处于散热较快的水冷环境当中。 3.2.2 活塞部件模拟条件循环仿真计算 活塞部件模拟试验条件下,喉口处热应力较大,发生塑性变形,但因为活塞部件模拟试验不考虑保载作用,故没有蠕变变形影响,因此活塞部件模拟试验条件采用三角波形式进行循环仿真计算[22],其热负荷循环加载过程如图9所示,其中加热时间为6.2 s,冷却时间为17.5 s。 图9 活塞部件模拟试验条件热载荷加载过程图Fig.9 Thermal loading process of piston under test conditions 活塞在此三角波加载作用下进行有限元仿真计算,加热时,热流从活塞顶部输入,同时活塞裙部销孔中心以下部位进行水冷;冷却时,活塞头部不进行热流输入,仅有燃烧室中心位置的风冷和活塞裙部销孔中心以下部位的水冷。部件模拟工况下的活塞无机械载荷作用,活塞所受热应力是由于活塞在受热过程中,由于其内部受热不均匀而产生的膨胀程度不同,在内部发生相互挤压作用而产生的。在上节部件模拟试验条件下计算得到的活塞温度场基础上,进行活塞循环应力场的仿真计算,由于无机械载荷作用,故仅在活塞对称面施加对称约束,在活塞销孔处施加位置约束。经仿真软件计算得到的部件模拟工况下活塞加载和卸载结束时等效应力和非弹性应变云图分布结果分别如图10和图11所示。 图10 活塞部件模拟试验条件下等效应力分布Fig.10 Equivalent stress distribution of piston under test conditions 图11 活塞部件模拟试验条件下等效应变分布Fig.11 Distribution of equivalent strain under piston test conditions 从图10中可以看出,活塞加载结束时最大应力出现在活塞燃烧室边缘位置,最大应力为119.4 MPa,卸载结束时最大应力出现在活塞喉口,最大应力值为93.6 MPa。而从图11中可看出活塞最大塑性变形发生在喉口区域,活塞其他位置很少发生塑性变形,这是由于活塞喉口区域的温度梯度远大于其他区域,此处的温度和热应力都较高,故此处发生严重的塑性变形,也是部件模拟工况活塞最容易发生疲劳破坏的位置。 3.2.3 活塞部件模拟工况下寿命计算 通过数据提取及计算得到活塞部件模拟工况下的耗散能和寿命值如表7所示,采用(6)式和(7)式对活塞部件模拟工况进行寿命值计算。 表7 活塞部件模拟工况寿命值Table 7 Service life of piston under test conditions 活塞部件模拟条件下的寿命值为7 289次,即活塞每循环造成的损伤为1/7 289。活塞部件模拟试验条件下每循环只需要花费23.7 s,整个试验过程只需要不到1天的时间,由此可看出,本文采取的部件模拟工况加载条件可大大的提高试验效率,减轻了研究人员的负担。 3.2.4 活塞部件模拟热疲劳试验验证 在3.2.2节中,采用有限元方法仿真计算分析了部件模拟试验条件下的活塞模型,对于活塞相应部件模拟试验条件,活塞仿真模型是否正确,本节针对做过部件模拟试验的活塞采用相同的仿真模型进行计算,对比试验与仿真的计算结果,验证本文使用的部件模拟试验仿真计算模型的正确性,表8为活塞部件模拟工况下热疲劳试验参数,热疲劳试验过程采用时间控制的方式。 表8 活塞部件模拟工况热疲劳试验参数Table 8 Thermal fatigue test parameters 对于活塞而言,其最高温度出现在燃烧室喉口处,活塞顶面温度从喉口处沿径向向外递减,结合活塞的结构特点,为准确反映活塞顶面的温度场分布趋势,沿活塞顶面径向位置布置了若干个测量特征点,来进行热疲劳之前的活塞测温标定。选取其中3个具有代表性的测点作示意图表示如图12所示。 图12 活塞温度测点位置示意图Fig.12 Schematic diagram of temperature measuring points 采用热电偶测试法对活塞上的测点进行温度测试,试验的最高温度设置为400 ℃,最低温度设置为150 ℃。在加热结束时得到图12中的各测点温度值如表9所示。 表9 活塞主要测点温度值对比Table 9 Comparison of temperature values at primary measuring points 从表9中可以看出:与试验值相比出现最大误差的位置为活塞环槽位置,但其值与部件模拟试验结果相比仅约1%,喉口位置温度与部件模拟试验温度基本一致;在高频感应加热的过程中,由于集肤效应的存在,涡流在活塞顶表面最强,且由表面向心部按指数曲线衰减,热量只在透入深度约几毫米的区域内生成。因此在进行仿真分析时,与加热器贴近的活塞顶面尤其是喉口位置温度场结果精确度应较高。 运用热成像仪对热疲劳试验过程中的活塞进行拍照,用来监测其温度状态。如图13所示,云图中由蓝色到红色对应于温度从低到高,试验时活塞喉口边缘的温度最高,最高温度可达到404.2 ℃,并且温度梯度的分布云图与3.2节中图7计算的活塞温度场仿真云图相吻合。图14为最低温度时刻时的温度分布云图,其喉口边缘的温度为145.6 ℃,符合最低温度设置的值。 图13 活塞最高温度时刻红外热成像云图Fig.13 Infrared thermal image of piston at the highest temperature 图14 活塞最低温度时刻红外热成像云图Fig.14 Infrared thermal image of piston at the lowest temperature 根据以上的部件模拟试验条件,分别对活塞进行3组试验,将活塞最高温度分别设定为350 ℃、370 ℃和400 ℃,且最高温度均出现在喉口位置,每组试验进行3次。对其进行三角波循环加载。同理对活塞在最高温度为350 ℃和370 ℃时进行仿真计算,得到350 ℃、370 ℃和400 ℃时的寿命计算值与实验值对比结果如表10和图15所示。 表10 活塞试验寿命与计算寿命对比Table 10 Comparison between piston test life and calculated life 图15 活塞部件模拟试验条件下试验值与 计算值的对比图Fig.15 Comparison between test value and calculated value of piston life under bench test conditions 从图15中可看出,3组工况下的活塞计算寿命值均分布在其对应的试验值区间内,说明了本文所采用的寿命仿真模型和计算模型的正确性。 本文通过对实机工作条件和部件模拟工况下的活塞的最高温度和最先出现疲劳破坏的位置进行对比,分析两种情况下活塞是否具备等效性关系,并基于损伤等效原则得到活塞实机工况和部件模拟试验条件下的寿命关系。 损伤是指在单调加载或重复加载下材料的微缺陷导致其内粘聚力的进展性减弱,并导致体积单元破坏的现象。本文基于的损伤等效原则[23],即:假设对于两个不同水平的循环应力S1和S2,若S1作用n1次所造成的损伤为D1,则S2肯定也有一个对应的当量循环次数n2,使得S2作用n2次后的状态与S1作用n1次后的损伤状态完全相同。 活塞在实机和部件模拟试验条件下的仿真关键位置温度结果数据对比如表11所示。 表11 部件模拟与实机活塞关键位置温度值对比Table 11 Comparison of temperature values at key points of piston under test conditions and real working conditions 从表11中对比可看出,活塞部件模拟试验条件下的温度梯度变化要大于实机活塞,这是由于部件模拟活塞为节省试验的时间成本,对试验条件进行了加速处理,更高的温度梯度会使活塞更快的发生疲劳失效,而产生更大的温度梯度的方法即是在对部件模拟活塞进行加热时,加热器只针对活塞喉口处进行加热,故部件模拟活塞的温度场计算结果中其燃烧室中心温度、背侧顶部最高温度、第1环槽中心温度等均小于实机活塞仿真结果。 活塞实机工作条件下与活塞部件模拟试验条件下的温度场虽然并非完全一致,但只要保证活塞的最高温度值出现位置一致且活塞的最高温度及整体的温度分布相似即可保证活塞内部的应力变化情况不会出现本质性的差别。对比图6和图10,在实机条件卸载结束时,活塞最大应力出现在喉口位置,最大应力为130.1 MPa。而对于部件模拟条件,活塞加载结束时最大应力出现在活塞燃烧室边缘位置,最大应力为119.4 MPa。这两个条件下的应力相差10.7 MPa,在数值上具等效性,且数值均超过了铝合金在400 ℃的屈服应力,热疲劳是处于高温低周疲劳。 由图4和图8可以看出:实机活塞和部件模拟活塞的最高温度均出现在喉口处,活塞最高温度出现的位置一致,保证了活塞经长时间的循环加载后出现裂纹源的位置的一致性;活塞整体温度场分布均为由活塞喉口向活塞裙部方向温度逐渐降低,温度场分布的基本一致保证了活塞热应力分布的一致性,即为活塞疲劳裂纹的产生和发展趋势的一致性提供依据。 活塞实机工作条件和部件模拟条件下,最高温度均出现在喉口位置,且最高温度基本相等,活塞最先发生疲劳破坏的位置也均出现在喉口位置,基于寿命损伤等效原则得到活塞实机工作条件和部件模拟试验条件下的寿命关系如下:实机工况下,活塞每循环损伤为1/62 816;部件模拟条件下,活塞每循环损伤为1/7 289。因此,每循环活塞部件模拟条件下的损伤为实机标定工况下的21.2倍。说明部件模拟工况每循环损伤比实机工况小,这是由于对部件模拟的大幅度加速作用,从而使部件模拟更高效的产生疲劳破坏,说明本文采用快速加热和加强冷却的方法起到了很好的作用,可大大提高试验效率,减轻研究人员负担。 活塞在进行部件模拟试验时,加热、冷却时间及加热功率等均是影响活塞寿命的主要因素,仿真活塞部件模拟试验,有利于在更快速和节省成本的条件下得到活塞寿命随外界主要影响因素变化的规律,同时可以更好地指导活塞部件模拟试验。因此运用仿真计算的方法,来分析加热时间和温度变化对活塞寿命的影响以及得到活塞寿命与加热时间和最高温度之间的定量关系。 3.4.1 加热时间的影响 在保证活塞最高温度不变的情况下,改变活塞的加热时间,对部件模拟条件下的活塞进行仿真计算,分析部件模拟条件下活塞寿命与加热时间之间的关系。分别将活塞在4.2 s、6.2 s、8.2 s、10.2 s时间内加热到相同最高温度,计算得到活塞不同加热时间下的寿命值如表12所示。 表12 活塞在不同加热时间的寿命值Table 12 Service life of piston with different heating time 由表12可知,活塞在部件模拟条件下,最高温度一致时,加热时间越短,加载平均速率越大,活塞的寿命越小,这是因为活塞加热速度越快,活塞内部热胀冷缩产生的热应力越大,故活塞越容易发生疲劳破坏。因此,在最高温度一致时,活塞寿命随加热时间的减小、加载平均速率的增大而减小。 3.4.2 最高温度的影响 在保证活塞加热时间不变的情况下,改变活塞的加热最高温度,对部件模拟试验条件下的活塞进行仿真计算,分析部件模拟试验条件下活塞寿命与最高温度之间的关系。分别将活塞在6.2 s时间内加热到280 ℃、300 ℃、350 ℃、408.6 ℃,计算得到活塞不同最高温度下的寿命值如表13所示。 表13 活塞在不同最高温度的寿命值Table 13 Service life of piston at different maximum temperatures 从表13中可知,在加热时间相同的条件下,活塞加热最高温度越高,平均加载速率越大,其寿命越小。这是由于活塞的温度越高,活塞本身材料的性能越差,更容易发生非弹性变形,产生更多的耗散能,且加载速率快导致活塞产生较大的热应力,因此更容易发生疲劳破坏。故在加热时间相同时,活塞寿命随最高温度的增加、加载速率的增大而减小。 3.4.3 活塞寿命与加载时间和最高温度的关联式 基于温度对损伤的影响(指数关系),而加热速度对应着应力,应力对损伤的影响呈幂指数关系[24],基于上述规律拟定义在低周疲劳条件下,活塞寿命与最高温度、加载时间之间的关系式为 (9) 式中:α=Q/R,Q为活化能(kJ/mol),R为气体常数,R=8.314 J/(mol·℃);ΔΤ为破坏位置加载与卸载结束时的温度差(℃),本文中卸载结束时的温度均为423 ℃;Δt为加载时间(s);β和C为常数。 基于(9)式采用MATLAB软件对表10和表11中的数据进行非线性拟合得到活塞寿命与最高温度、加载时间之间的关联式为 (10) 其中得到的拟合公式多重确定系数为0.991 4(越接近1,拟合度越好),置信度为95%,则由拟合结果可求出活化能的值为61.5 kJ/mol。 本文通过建立活塞仿真计算模型,进行了活塞的温度场、应力场计算,并通过循环计算得到活塞在实机工作条件下和部件模拟条件下的仿真寿命结果,并进行活塞加速热疲劳试验并对仿真的寿命数据进行了验证。得到以下主要结论: 1) 实机工况与部件模拟工况下活塞的最高温度一致,且最高温度与最先发生疲劳破坏的位置均出现在活塞喉口区域,保证了活塞发生失效特征的一致性;在实机条件下,得到活塞在标定工况下的寿命为62 816次。部件模拟试验条件下,得到活塞部件模拟试验条件下的寿命为7 289次。通过损伤等效分析,得到活塞实机标定工况下的寿命是部件模拟条件下的21.2倍。 2) 通过对部件模拟试验下,活塞的仿真模型计算结果与试验结果的对比,证明了活塞部件模拟试验条件下临界面寿命模型的准确性。 3) 在最高温度一定的条件下,部件模拟工况下的活塞的寿命随加热时间的较少而降低;在加热时间一定的情况下,部件模拟工况下的活塞寿命随最高温度的增加而降低。通过拟合得到的寿命与加载时间、破坏位置温度之间的关联式计算得到,活塞发生破坏时的活化能为61.5 kJ/mol。1.4 活塞寿命模型

2 活塞加速热疲劳试验方法

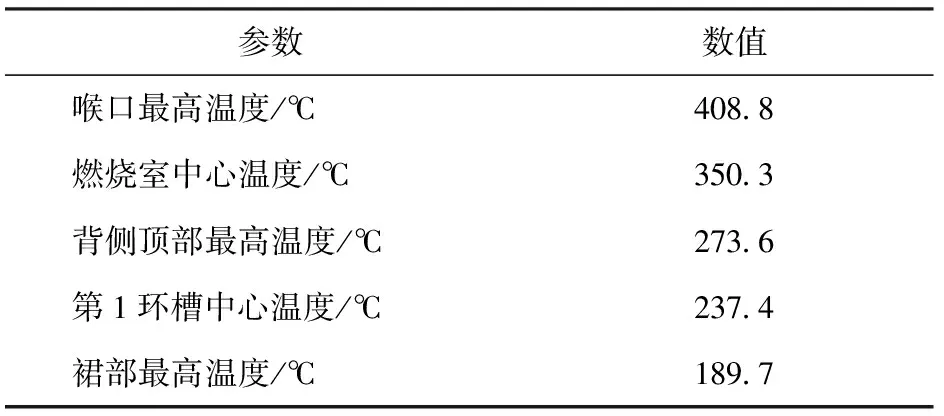

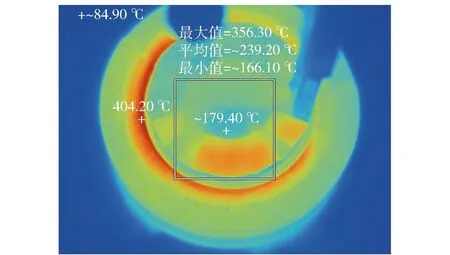

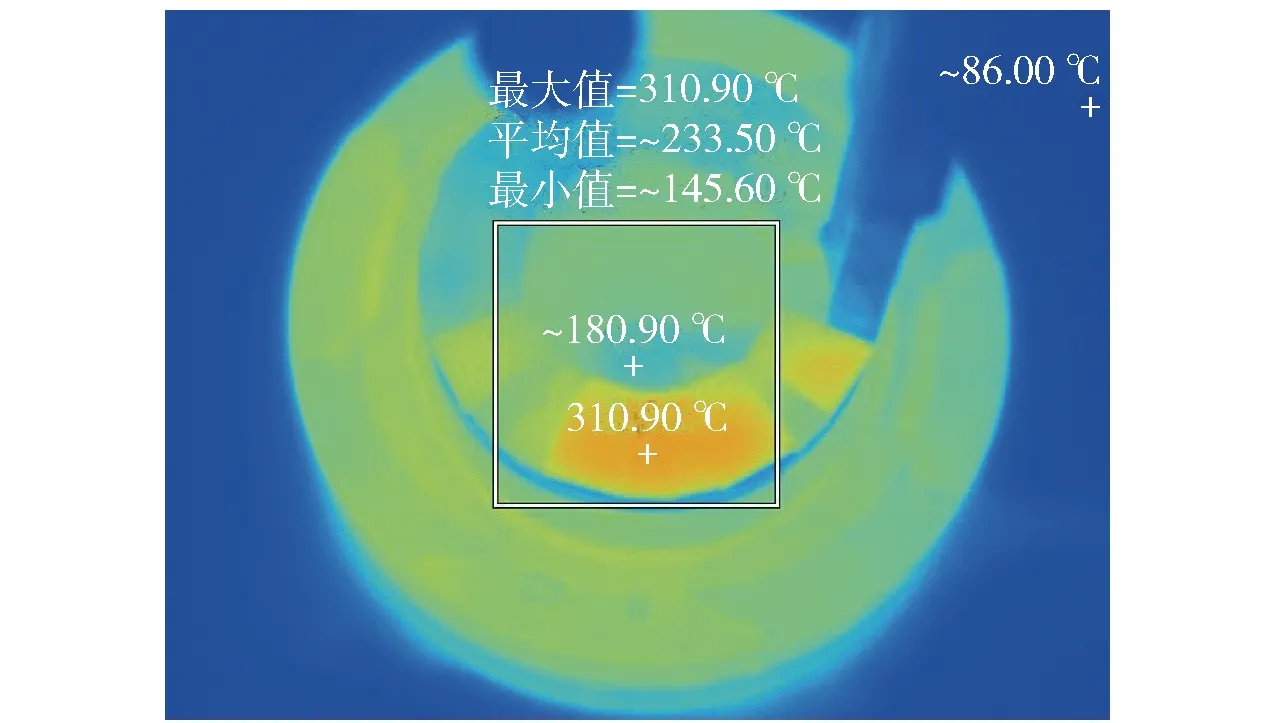

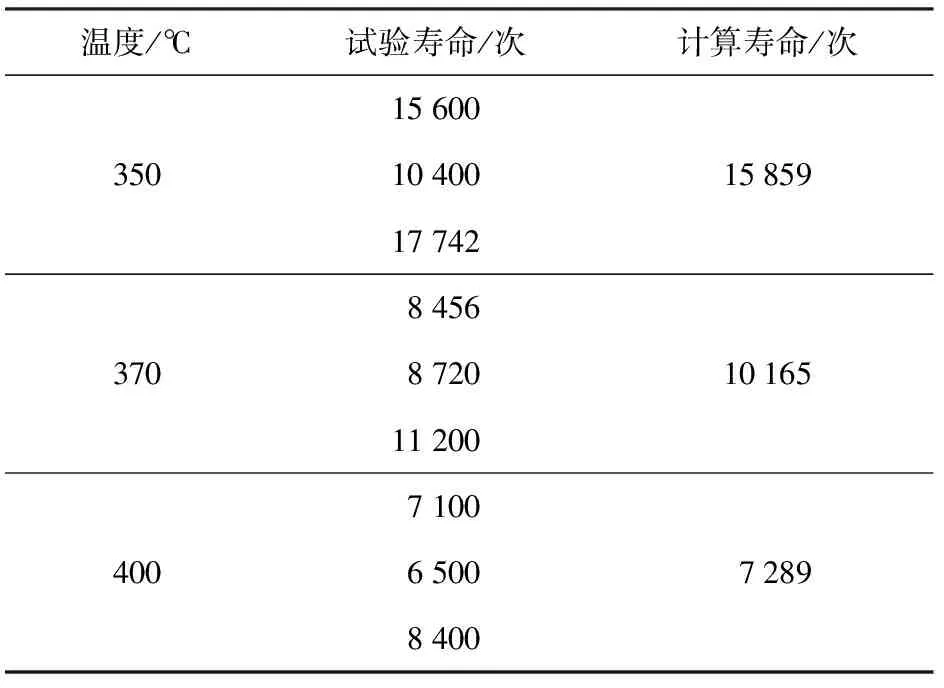

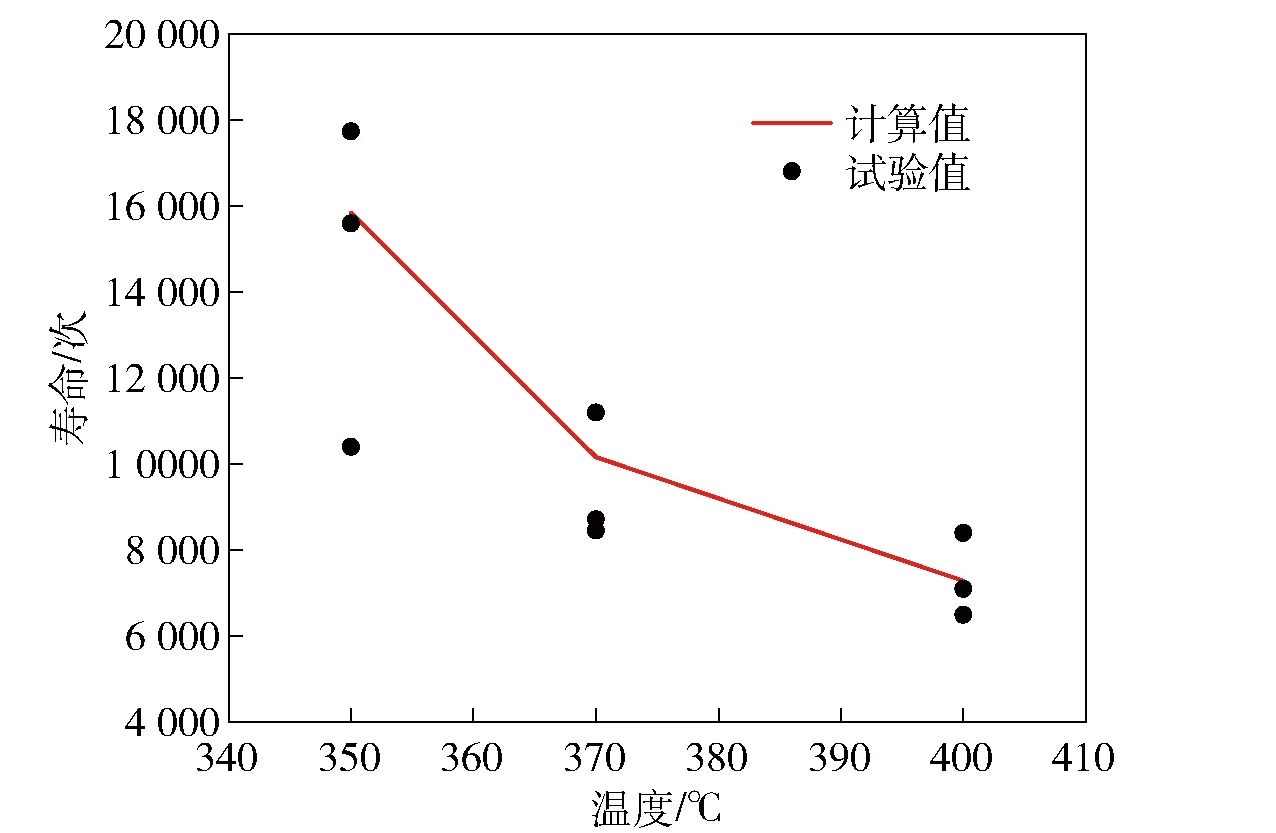

3 结果与分析

3.1 活塞实机条件下的寿命评估

3.2 活塞部件模拟条件下的寿命评估

3.3 活塞寿命等效分析

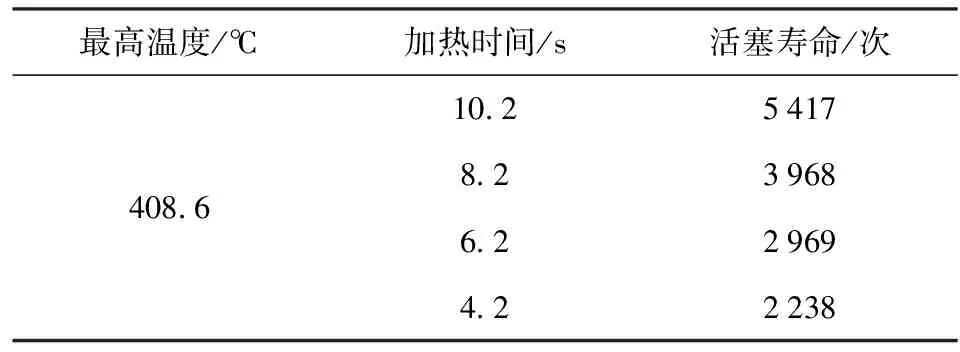

3.4 活塞热疲劳试验加速规律影响研究

4 结论