空调IGBT器件电路应用可靠性研究

符 超 王志辉 刘 杰 邓 梦 邵兴杰

(空调设备及系统运行节能国家重点实验室)

0 引言

在变频空调产品控制器中,主动式PFC电路是大功率控制电路,它可以改善功率因数,提高电能利用率,同时为稳定直流母线电压发挥作用。在PFC电路中,IGBT属于核心关键的开关器件,周边的应用电路是否合理,决定了整个控制器的可靠性。

1 PFC电路分析

目前的变频空调,因为其高能效要求,一般都用主动式PFC电路,其功率因数可以调整到98%以上。不同功率段的空调,使用的PFC拓扑不同,一般可以分为单路和多路交错式PFC。单路PFC一般适合于4000W以下的功率段空调,多路交错式PFC适合于4000W以上功率段空调,主要随着功率越大,电流越大器件本体的发热和电路EMI干扰越大,需要用交错式分流,这样单个器件发热和EMI干扰都得到减小,提高电路的可靠性。针对IGBT的应用,不管是交错式还是单路,其配套外围电路接近[1],本文以单路PFC电路为例,对IGBT应用电路进行分析。

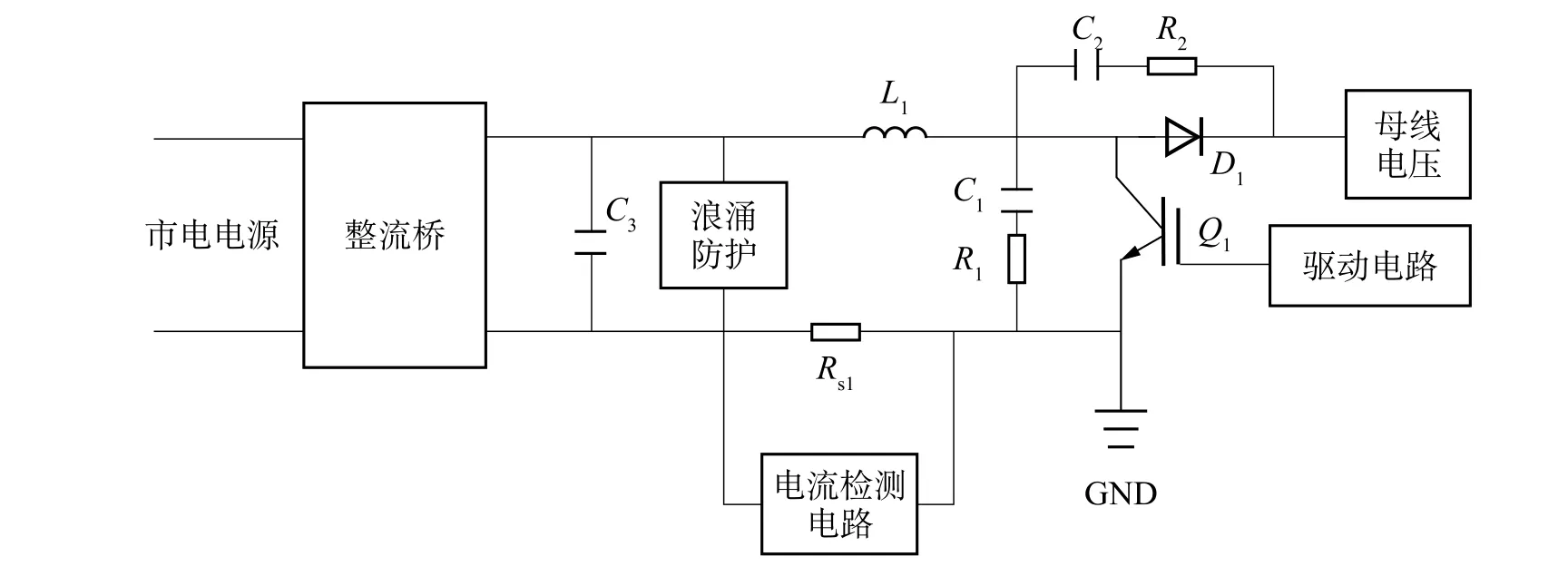

图1是变频空调PFC电路示意图,由整流滤波部分、PFC主电路部分、PFC电流检测部分、IGBT驱动部分及EMI抑制电路部分组成,该电路的本质原理为BOOST结构的升压型变换器。围绕着IGBT可靠性应用电路中元器件的选型、可靠性等问题都需要规避解决。

图1 变频空调单路PFC电路示意图

1.1 整流滤波电路可靠性

整流滤波部分由图1中整流桥、电容C3、浪涌防护器件组成。

整流桥对交流市电进行整流,整流桥的选型一定要确保额定电压、额定电流和工作结温符合规格书要求[4]。整流桥工作结温和温升是最核心需要实验验证的,一般产品最大功率状态、浪涌或谐波条件、产品最高使用环境温度是整流桥温升测试条件,应用时需要在这个实验条件下,满足温升要求[5]。

整流后会有很多高频干扰信号,包括电网传导过来及整流切换过程中生成的,这时建议加上C2聚酯电容滤波对高频电流旁路,起抑制电磁干扰的作用。另外整流桥本身是四个二极管组成,其损耗包括通态损耗、截止损耗和开关损耗,其中对市电50Hz的整流通态损耗占比最大,它的值是工作时加载在二极管上电压和电流的积分数,当高频电流旁路后,可降低整流桥通态损耗,从而降低温升,提高可靠性。

浪涌防护器件一般使用压敏电阻起浪涌抑制作用,防止电路中器件受浪涌击穿损坏,选型重点关注压敏电压,建议是交流峰值电压的1.5倍,或者交流电压有效值的2.2倍。压敏电阻最大钳位电压选型,数值要小于后端保护电路或器件的耐压水平,确保可靠保护。

1.2 PFC主电路可靠性

PFC主电路部分由电感L1、IGBT Q1及二极管D1组成。

L1是根据产品最大功率及PFC工作频率决定的(或者满载时最小开关频率)代入到感量公式即可获得。IGBT器件Q1及二极管D1的选型,重点关注最大工作电流、器件的开关速度是否满足开关频率的需要匹配,一般开关频率在20~70kHz左右,主要制约开关频率的原因是各器件的温升及EMI问题的解决。制约温升最关键的器件是后端整流二极管,Si基二极管是有较大的反向恢复电流,使整个电路的损耗大,温升高。可以应用第三代半导体SiC二极管解决此问题,SiC二极管可以提供更高的开关速度和极小的反向恢复时间与极少的反向恢复电流,大大降低了IGBT和二极管开关过程中产生的损耗,从而降低系统温升。IGBT选型除了开关频率要匹配好以外,耐压要留好余量,一般母线电压380V左右,IGBT选型650V耐压值合适[6]。

图1中并联在IGBT的C-E端由R1电阻和C1电容组成的RC电路用来降低IGBT的关断噪声。电容的选择需要确保吸收毛刺时电容上加载的缓冲电压控制在IGBT的C-E间的耐压值以下,同时确保选择高频特性良好的缓冲电容器。缓冲电阻R1的目的是在IGBT下一次关断动作进行前将存储在缓冲电容器中的电荷进行放电,缓冲电阻值如果设定过低,由于缓冲电路的电流振荡,IGBT开通时的集电极电流峰值也会增加,这个在验证时需要避免。

1.3 电流检测电路可靠性

PFC电流检测电路一般用电阻分压,图1中分压电阻Rs1为高精度的水泥电阻,精度要求±1%。应用中要注意电阻功耗是否满足降额0.6的使用要求,确保电阻不会过热出现可靠性问题。电阻的阻值需要根据检测电流范围、内部的比较放大电路的比值以及主控电流检测引脚口A/D口的检测电压范围进行确定。电阻值要确保检测最小电流和最大电流值通过水泥电阻分压后放大,其检测值落在主控A/D口最大电压值的1/3~1之间,确保可靠检测。

1.4 IGBT驱动电路可靠性

IGBT驱动是使用针对性的驱动芯片进行驱动,驱动电路内部有接在IGBT的门极上的驱动电阻,用于限制驱动芯片向栅极的驱动电流,改变它可以控制IGBT的开通速度,在最大负载情况下,PFC电路中IGBT开通瞬间C-E间的dV/dt应小于5V/ns或者更高,这需要针对性验证EMI情况。驱动电路中IGBT的关断需要及时,这个需要加一个二极管对IGBT的栅极电荷提供一条快速泄放回路,加速IGBT关断,让IGBT关断损耗减小。驱动电路中在IGBT门极可增加稳压二极管D2来保护IGBT。

2 IGBT器件异常形貌分析

在器件研发、生产、售后等过程中会存在很多IGBT器件异常问题需要分析,去修正完善应用设计,总结了几类在失效分析过程中的形貌与应用异常原因的对应关系。

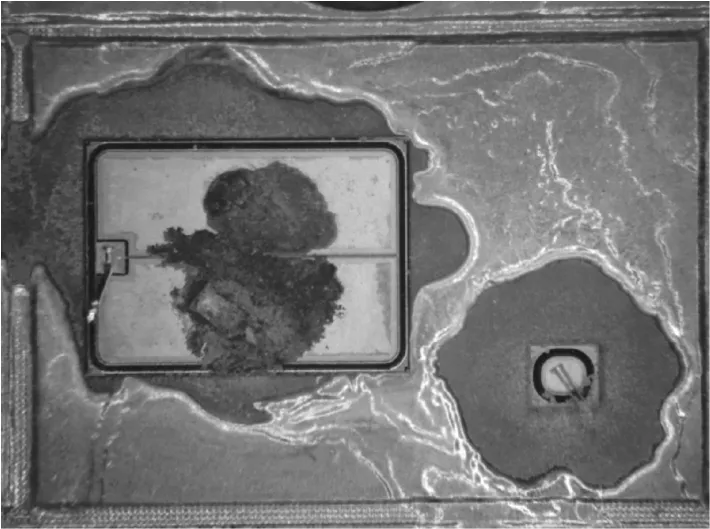

2.1 电流与温度问题

IGBT的电流越大温度越高,如果是大电流导致的IGBT异常,它们的失效形貌一般是芯片元胞区非终端结构区,出现明显的熔融形貌。当然不同电流,其熔融形貌稍微有区别。如果是持续平均电流过高,会出现较大毫米级别的熔融区域。如果是短时大电流如浪涌过电流,会形成一个相对较小的熔融区域毫米或毫米级别以下的区域[2]。如果过流是因为短路造成的,器件轻则发射区大面积烧毁,重则整体炸开。后续如果出现对应形貌,建议先分析应用中过流情况是如何产生,进一步锁定应用中的失效原因。图2为IGBT过流形貌示意图。

图2 IGBT过流异常形貌示意图

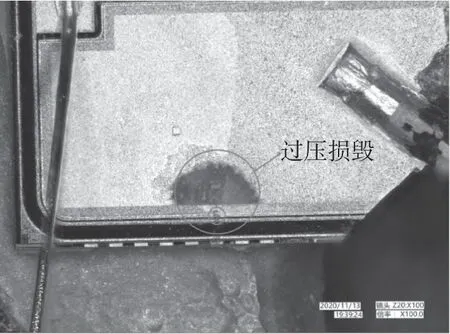

2.2 耐压问题

IGBT芯片的结构分为终端区和元胞区,其中耐压、漏电等与可靠性相关性较大的参数主要受终端结构影响,如果在进行IGBT异常形貌分析时发现其终端结构出现异常损坏,可以判定为是过压导致。当然如果超过栅极和发射级的击穿电压,其失效形貌不一定在终端结构区,会在芯片发射级区域存在熔融点形貌。后续如果出现对应形貌,建议先分析应用中过压情况是如何产生,进一步锁定应用中的失效原因[5]。图3为IGBT过压形貌示意图。

图3 IGBT过压异常形貌示意图

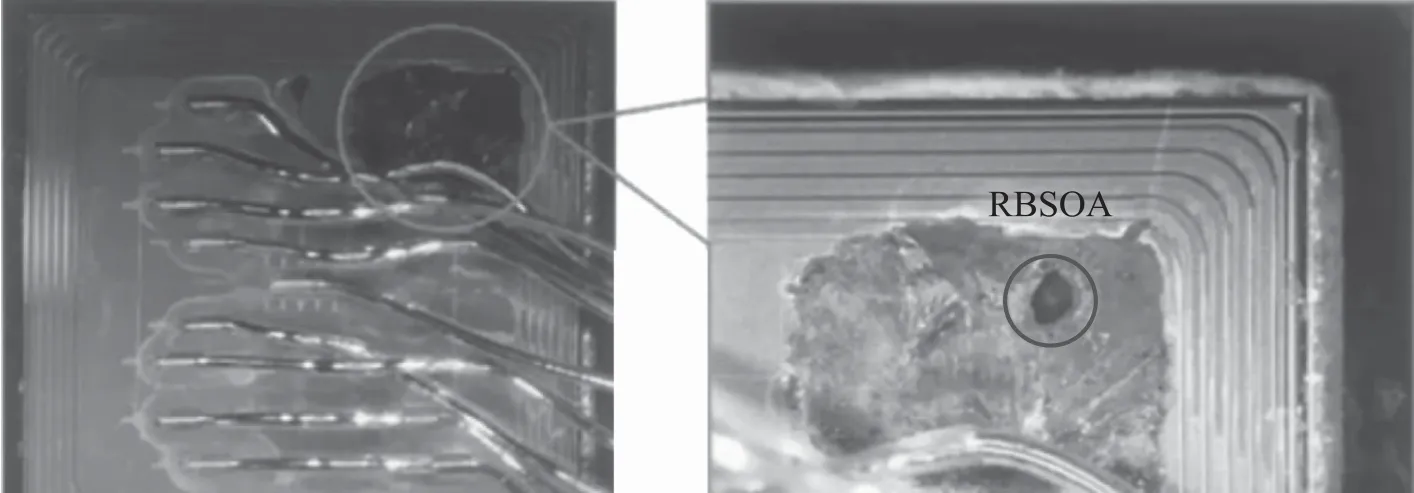

2.3 超SOA安全工作区问题

常见的IGBT安全工作区正向偏置安全工作区、反向偏置安全工作区、短路安全工作区。正向偏置中不同阶段,最大工作电流、最大可重复电流、最大可承受耗散功率、CE的击穿电压需要设计确认。反向偏置即关断过程CE需要承受的反向偏置电压,过程需要关注的参数:最大集电极电流、最大集设极电流、最大允许电压上升速率dV/dt。短路安全工作区,需要看可承受的最大短时电流及持续时间。以上参数需确认是否都在设计选型安全工作区。超出安全工作区的异常失效形貌一般在芯片表面形成溶洞贯穿集电极和发射级,并且形貌面积较小,一般不在键合点处,后续如果出现对应形貌,建议先分析应用中SOA参数超出安全工作区情况是如何产生,进一步锁定应用中的失效原因。图4为IGBT超SOA形貌示意图。

图4 IGBT超SOA异常形貌示意图

2.4 机械应力问题

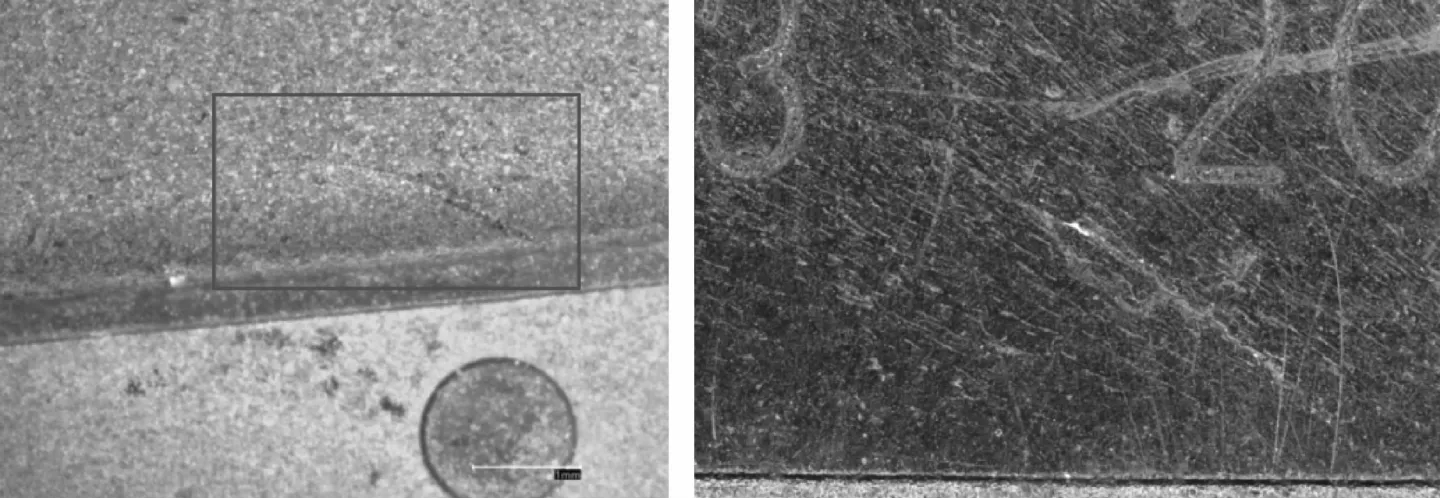

IGBT受机械应力的环节很多,如打螺钉紧固力和紧固顺序异常、搬运过程中跌落、震动等强大外力的冲击,IGBT内部位于塑封料、引线框架和内部引线会存在有裂纹、形变、引线断开等形貌,可以通过超声扫描、XRAY无损分析和MA观测进行确认,后续如果出现对应形貌,建议先分析应用中机械应力异常是如何产生,进一步锁定应用生产中的失效原因。图5为IGBT机械应力异常形貌示意图。

图5 IGBT机械应力异常形貌示意图

3 结束语

本文第一部分,对空调单路PFC电路进行了可靠性设计分析。PFC电路分为整流滤波电路、PFC主电路、电流检测电路、IGBT驱动电路四部分,对各电路的器件选型和可靠性难点提供对应解决方案和验证思路。

本文第二部分,重点对IGBT在各环节失效后的分析,从失效形貌去对应寻找引起的特征应力,从电流与温度问题、耐压问题、超SOA安全工作区问题、机械应力问题导致的失效形貌进行阐述,把每个失效形貌的特征进行经验总结,提高后期IGBT应用失效分析的效率,同时加快IGBT产品迭代的效率,提高IGBT应用的可靠性。