基于TMS320F28335的煤矿综采监测装置设计

张文庆,张一澍

(兰州交通大学 新能源与动力工程学院,兰州 730070)

我国是世界上最大的煤炭生产国和消费国[1].在煤矿井下作业中,矿井内的瓦斯浓度、粉尘浓度、风速、温度、湿度、矿车载重以及巷道状况均需要监测,因此,结合安全监控技术、传感器技术、综合信息传输技术以及计算机应用技术[2-3],研究一种自动化的井下安全监测装置很有必要.

我国的煤矿监测监控起步于20世纪80年代[4],KJ83X(A)是我国煤科院研制出的新一代数字式监控系统,文献[5]在该系统原有的功能上,自主开发了防水封巷道智能预警装置、自主喷雾远程控制系统及矿用封门远程控制系统,有力提高了监控系统的性能;文献[6]以田陈煤矿安全监测系统的升级改造为例,对原用的KJ90NB的技术规范、升级标准做了统一处理,使得田陈煤矿实现了数字化信息传输;文献[7]研究了物联网技术在数字化煤矿安全生产中的应用,并对物联网技术融入煤矿监控加以肯定,促进了综合监测系统的建设.煤矿井下安全生产监控系统监控点数量多,测量数据大[8-10],文献[11]采用ZigBee构建了井下安全监测系统,在一定程度上提高了监测系统的工作效率;文献[12]基于WebSocket技术针对海量无线监测数据处理难的问题,提出了一种同相正交信号-功率谱密度转换算法和功率谱密度信号瀑布图可视化方法,提高了无线频谱数据实时监测系统的执行效率.但与无线传输相比,CAN总线的可靠性高,在国外煤矿有线传输中使用较多[13],文献[14]考虑煤矿生产需要的机电设备、运输设备、供电设备等都是电磁辐射源,对井下移动终端设备的通讯产生的不良影响进行了研究.

本文采用TMS320F28335型数字处理器协调检测模块、监控模块、通讯模块以及上位机模块完成井下安全指标的统一监测,并采用Code Composer Studio平台完成监测模块、主控模块、通讯模块的编程;利用TMS320F28335实验板验证该装置的可行性.

1 系统设计

1.1 控制系统设计

煤矿综采监测装置结构分为上位机部分和下位机部分.上位机部分包括监控PC端和通讯,下位机部分包括传感器、视频监控、控制器和电源.上、下位机需要紧密有序配合,才能实现对煤矿开采区的实时监测和险情预警,结构框图如图1所示.

图1 煤矿综采监测装置结构框图Fig.1 Structure block diagram of coal mine fully mechanized mining monitoring device

煤矿综采监测装置需要对井下的瓦斯浓度、粉尘浓度、风速、温湿度、矿车载重进行检测,检测信息由主控模块处理后通过RS485总线发送给地面的上位机.当检测数据高于设定上限时,控制器迅速形成报警信号,使上位机进行声光报警.监控模块用于监测巷道状况,摄像头拍取的巷道图片信息经图像采集卡处理后,由主控模块定时发送给上位机显示.

1.2 系统封装与防爆设计

煤矿井下空间狭窄,湿度较大,同时有易燃易爆的瓦斯和粉尘,因此,煤矿电器的体积较小,易于搬运、防爆、防潮、防水.该煤矿综采监测装置的封装设计分为I,II两部分.封装I将控制器模块、电源模块、通讯模块和图像采集卡封装在一起,并预留通讯接口和称重传感器接口;封装II把风速传感器、瓦斯浓度传感器、温湿度传感器、粉尘浓度传感器安装于I的壳体表面,其中摄像头安装在I的最上方,并可以上下左右自由转动.封装I的外壳为矿用防爆外壳,它的隔爆接合面间隙破坏了可燃性混合物燃烧和爆炸的反应带.另外,火焰在间隙传播中又失去了热量,经过隔爆接合面间隙传播之后变小变弱,不能点燃隔爆外壳外部的爆炸性气体混合物[15].本装置的防爆外壳基于该原理进行设计,形状为圆筒型;圆筒型外壳壁较薄,若内部产生较高压强,则只需承受拉力作用,而且各个方向受到的压力都是均匀的.防爆外壳结构如图2所示,系统封装布局如图3所示.

图2 防爆外壳结构Fig.2 Explosion-proof housing structure

图3 系统封装布局Fig.3 System package layout

2 硬件设计及引脚配置

检测模块工作时需要与外部环境接触,然而作为煤矿井下应用设备,在标准规定的条件下,产生的任何火花或热效应不应点燃规定的爆炸物.本质安全型电气设备的全部电路均为本质安全电路,它将设备内部和暴露于潜在爆炸性环境的连接导线可能产生的电火花或热效应能量限制在不能产生点燃的水平[16],因此,该设计检测模块的器件须是本安型或专业矿用防爆型.

下位机的控制核心为TMS320F28335数字处理器,其自带12位AD转换,处理能力强,速度快,能够满足系统井下工作时的各种理想要求.传感器的选取首先要符合系统指标,同时要保证性能稳定、经济优越.MC112为本安型瓦斯浓度传感器,供电电压为3 V直流电压,输出的模拟信号接控制器ADCA0引脚,符合系统指标要求,实物如图4(a)所示;SL-01A为本安型激光粉尘浓度传感器,供电电压为5 V直流电压,输出的数字信号接控制器GPIO4引脚,符合系统指标要求,实物如图4(b)所示;OUS-16X为本安型矿用风速传感器,供电电压为12 V直流电压,输出的模拟信号接控制器ADCA1引脚,符合系统指标要求,实物如图4(c)所示;GWSD50/100为本安型温湿度传感器,供电电压为24 V直流电压,输出的数字信号依次接控制器GPIO2引脚与GPIO3引脚,符合系统指标要求,实物如图4(d)所示;巷道中的载煤矿车需要做称重检测,该称重系统选用GZY20矿用隔爆型液压压力传感器,供电电压为24 V直流电压,输出的模拟信号接控制器ADCA2引脚,符合系统指标要求,实物如图4(e)所示;KBA127为矿用防爆监控器,供电电压为120 V交流电压,输出的数字信号接控制器GPIO5引脚,该矿用防爆监控器可应用于大巷、皮带巷、综采面等各种场地,实物如图4(f)所示.

图4 监测器件实物图Fig.4 Physical diagram of the monitoring device

煤矿井下安全等级高,地上地下距离长、障碍物多,无线通信可能出现信号弱、信息延迟,以及存在某些潜在的安全隐患,因此,上位机与下位机之间采用RS485总线进行通信.通信协议是系统信息交互、信息识别中不可缺少的一环.根据煤矿综采监测装置硬件规范,通信采用Modbus通信协议.比如,系统发送的数据格式为01 01 00 20 00 0A C1 3E,在这一数据包中,第1字节“01”表示从机地址;第2字节“01”为功能码,代表“读”;第3,4字节代表数据地址(高位);第5,6字节代表数据地址(低位);第7,8字节为校验码[17].

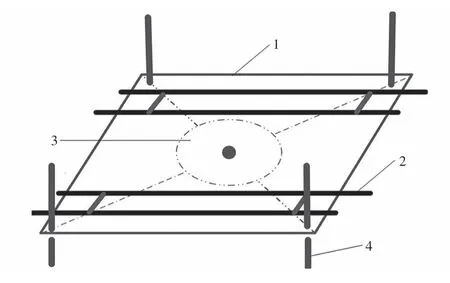

预防巷道载煤矿车超重是煤矿安全的重要保证.图5为矿车称重平台,其中:1为载重钢板;2为矿车导轨;3为压力传感器;4为打磨光滑的铁柱.

图5 矿车称重平台设计Fig.5 Mine car weighing platform design

TMS320F28335数字处理器与各传感器之间的硬件设计如图6所示.图6(a)为MC112本安型瓦斯浓度传感器外接硬件电路;图6(b)为SL-01A激光粉尘浓度传感器外接硬件电路;图6(c)为OUS-16X矿用风速传感器外接硬件电路;图6(d)为GWSD50/100温湿度传感器外接硬件电路;图6(e)为GZY20压力传感器外接硬件电路;图6(f)为KBA127矿用防爆监控器外接硬件电路.

图6 传感器外接电路设计Fig.6 Design of the external circuit of sensor

3 软件设计

模块化分类便于系统编程调试,因此,在软件设计时把检测模块分为模拟量检测模块和数字量检测模块.输出数字信号的检测模块,其测量对象为井下作业区的环境温度、湿度以及粉尘浓度;输出模拟信号的检测模块,其测量对象为井下作业区的环境风速、瓦斯浓度和矿车载重:这些参数反映的是井下作业区域的环境质量,是确保矿工工作环境安全的重要指标.除了上述检测模块外,该煤矿综采监测装置还使用监控设备对井下巷道状况进行不间断监测,监控模块生成的图像信息用于判断巷道是否变形、坍塌,故要求由下位机上传的图像要清晰、准确,因此,图像采集卡中的信息在上传时,由控制器做延时处理,设置巷道图像采样周期为45 s,由此既能保证上传图像的准确清晰,又能保证对巷道中的险情及时预警.

3.1 上位机软件设计

上位机使用的监测软件是YKSe,它是一款触摸屏编程软件,其通讯硬件采用RS485总线,可以与下位机RS485接口直接相连.用户操作界面如图7所示.

用户可手动设定上位机设定值栏的各个指标,当检测数据超过阈值时,图7中“是否超限”小灯闪烁.上位机模块显示各检测模块的实时数据和井下巷道的画面,并在数据发生异常时能够及时报警.上位机模块的软件流程如图8所示,软件工作过程如下:

图7 用户操作界面Fig.7 User operation interface

图8 上位机软件流程Fig.8 Upper computer software flow

1)初始化阶段:上位机模块上电后进行初始化配置,配置过程是将屏幕进行清屏处理;初始化设置完成后,该上位机模块将发出更改阈值信息指令.

2)数据接收阶段:在阈值更改完成以后,上位机模块将不断检测通讯模块是否有下位机的数据传输请求指令;如果获得这类指令,则上位机模块按照先后次序接收下位机数据.

3)数据输出阶段:上位机对下位机数据进行解码操作,显示检测模块数值及监控画面.

4)报警阶段:当井下数据发生异常时,上位机会接收下位机的报警信息,进而产生声光报警.

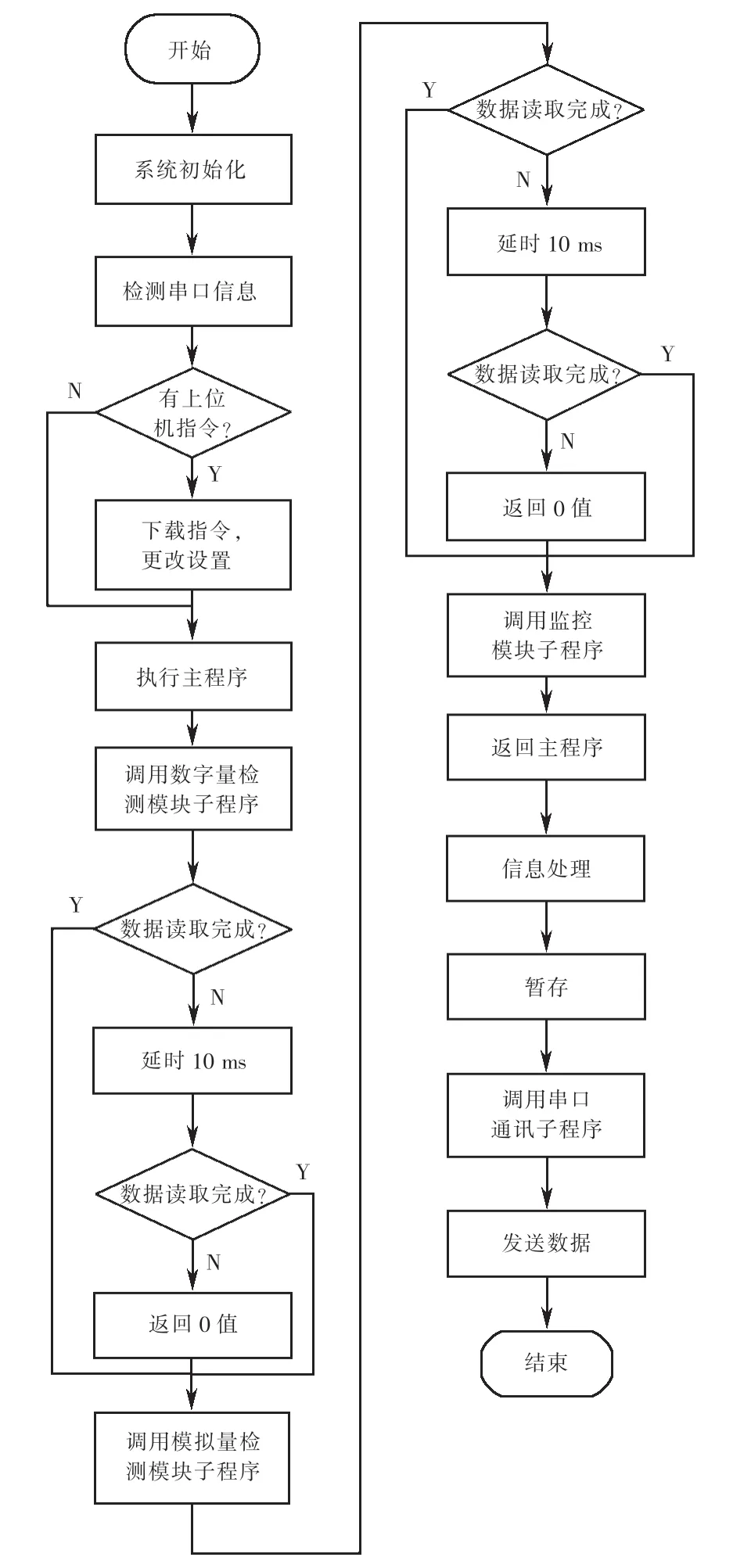

3.2 下位机软件设计

TMS320F28335对各检测模块与监控模块的信息做相应处理,并经通讯模块发送至上位机,以供地上工作人员观察,这个过程可以分为以下4个步骤:

1)初始化阶段:系统上电后进行一系列初始配置,配置过程是将各引脚配置为工作模式;初始化配置完成后,下位机等待上位机更改阈值信息.

2)数据采集阶段:上位机信息更改完成后,主控模块开始执行.监测模块分为模拟量检测模块、数字量检测模块和监控模块,这3个模块为调用子程序模块,微控制器依次调用数字量检测模块子程序、模拟量检测模块子程序和监控模块子程序.

3)数据处理阶段:控制器对模拟量检测模块、数字量检测模块和监控模块发送的信息进行处理,并对模拟量检测模块和数字量检测模块的数据作报警判断;监控模块的数据在图像采集卡中处理完成,由微控制器做延时处理,延时时长为45 s,并最终将所有信息装载,上传给上位机.

4)数据上传阶段:主控模块对处理完毕的数据进行装载,再调用通讯模块并请求向上位机发送信息,在得到上位机允许后,向上位机发送数据;发送完成之后,返回监测模块重新进行采样,并不断循环.

可靠性是软件设计中考虑的重要因素.本设计中,若因外围检测器件损坏而造成永久性数据读取失败,则上位机中该检测器件对应的指标值保持为0,监控人员可及时发现故障并更换损坏器件;若其它原因造成数据短暂性读取失败,则通过延迟指令防止数据丢失,并使检测进入正常状态.该种程序设计一定程度上防止系统出现无效循环,提高子程序的独立性,使得系统的可靠性更好.具体软件流程设计如图9所示.

图9 下位机软件流程Fig.9 Lower computer software flow

4 系统功能实验验证

由于该装置的监测指标较多,且各传感器原理基本一致,所以只需对其中某一监测指标进行功能验证,即可证明系统的可行性.选择温度作为本实验的监测指标,实验期望是:上电后,系统驱动温度传感器采集环境温度,并上传给上位机实时显示,同时当温度测量值达到设定阈值时进行报警.实验选择ADCA0引脚及GPIO1引脚分别控制温度采集和LED小灯,其中用LED小灯的闪烁模拟上位机报警.

本实验采用的硬件平台是TMS320F28335实验板,示意图如图10所示,标号1为主控芯片,标号2为温度传感器接口,标号3为多路LED小灯,标号4为电源接口,标号5为JTAG,即TMS320F28335的程序下载接口.

图10 硬件平台Fig.10 Hardware platform

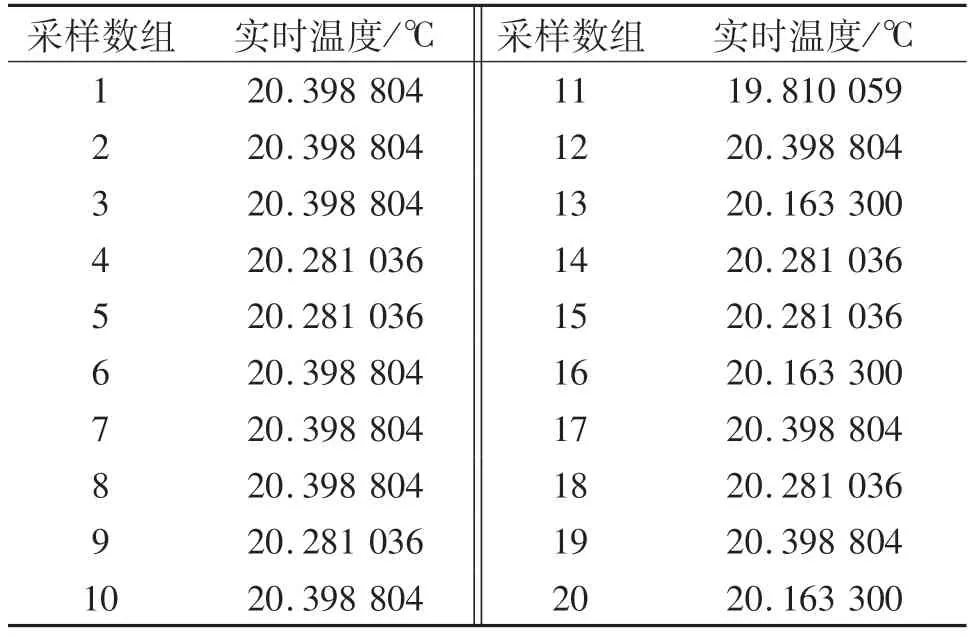

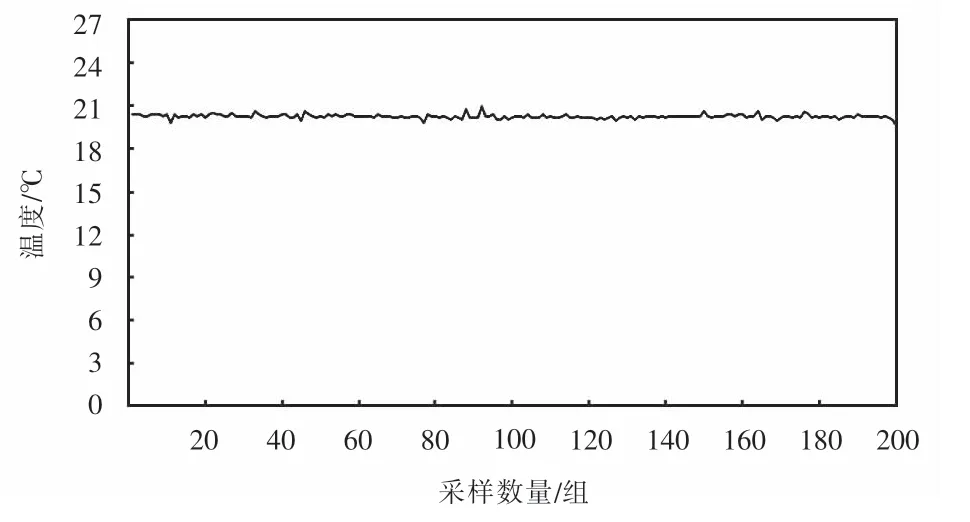

软件平台是Code Composer Studio(CCS),该平台能够实现配置、建立、调试、跟踪和分析结果的功能,便于实时观察嵌入式信号处理,加速开发进程,提高工作效率.连接好实验板后,打开CCS软件,将初始化程序代码、采样程序代码和主程序代码进行装载.本实验的温度采样周期为1 s,采样数量为200组,前20组采样数值见表1.

表1 实验采样数值Tab.1 Experimental sampling value

如图11所示,温度曲线变化缓慢且保持在20℃附近,符合室温实际状况.在上位机处设定温度阈值为50℃,对连接在TMS320F28335接口的温度传感器探头进行加热,并观察CCS软件的温度监测曲线,曲线如图12所示.从图12可以很清楚地观察到加热瞬间监测曲线发生了剧烈变化.图12中直线对应温度阈值,故1~2区间为报警区间,此区间内实验板LED小灯闪烁,模拟上位机报警.实验中各模块能够紧密配合,实现数据检测、数据处理、数据传输和数据显示等一系列操作.本实验证实了设计的可行性.

图11 室温采集曲线Fig.11 Room temperature acquisition curve

图12 加热温度采集曲线Fig.12 Heating temperature acquisition curve

5 结论

该文以煤矿的安全开采为背景,设计了基于TMS320F28335的煤矿综采监测装置,完成了系统的硬件电路设计、软件编程和上位机界面设计.考虑到煤矿井下特殊环境,对各模块的封装做了防爆处理,并选择本安型或专业矿用防爆器件.通过实验验证了系统上电后能够实现信息采集、信息处理、数据上传、上位机显示及超阈值自动报警等功能,证实了设计的可行性.根据煤矿井下实际要求,该装置在体积上可以灵活安排,对于其它需要监测的环境指标,可以对该设计进行再度开发.基于TMS320F28335的煤矿综采监测装置设计符合煤矿安全生产的需要,对及时清除威胁开采安全的危险隐患、降低事故发生率、提高煤矿生产安全有一定帮助.