顶驱导轨故障树分析

张军巧,张一帆,王冬

北京石油机械有限公司(北京 102206)

0 引言

顶驱是当今石油钻井的前沿技术和装备,在深井、水平井、特殊工艺井等作业难度高的复杂井中作业能力表现突出,作业效率提高显著,已在陆地和海洋钻井中广泛应用,成为石油钻井作业的标配产品。

导轨是顶驱的重要组成部分之一,按结构分为单导轨和双导轨,按安装方式分为分体式和折叠式,按摩擦方式分为滚动式和滑动式。作业过程中,导轨为顶驱提供上下移动的通道,使顶驱可从井架空间上部直接驱动钻柱完成钻井作业,同时将顶驱承受的反扭矩传递到井架上,由于导轨上反扭矩梁的存在,还可使顶驱在钻井作业中与井架保持相对正确的位置[1-5]。如果导轨发生故障,顶驱将无法进行钻井作业,轻则影响作业进度,增加钻井作业费用,重则造成井下事故。因此,导轨的故障原因分析对设计、制造和使用有重要意义。鉴于此,以最常用的分体滚动式单导轨故障为例进行分析研究,建立故障树模型,找出故障主要原因,提出改进措施,达到减少故障发生的目的。

1 故障树

1.1 故障树的定义

故障树分析方法是安全系统工程中的重要分析方法之一,用它描绘故障发生的有向逻辑树,分析故障的现象、原因及结果。该方法既可定性分析,又可定量分析。通过定性分析,得到导致顶驱事件发生故障的直接原因或潜在原因;通过定量分析,求出顶事件的发生概率和底事件的结构重要度,从而提出改进措施和对策[6-8]。

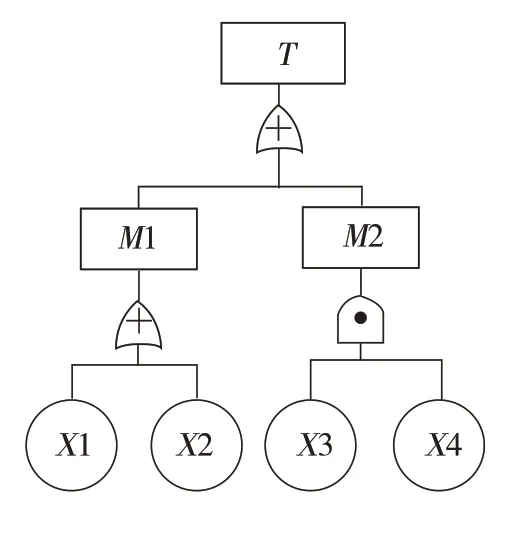

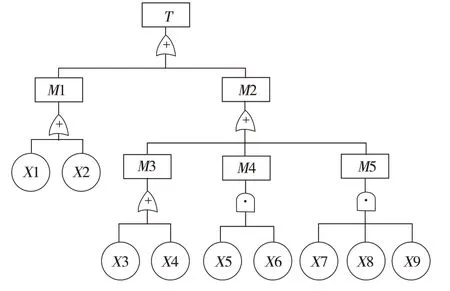

故障树由顶事件(用T表示)、中间事件(用M表示)和基本事件(用X表示),通过特定连接符号连接而成。如图1所示,顶事件T代表事件发生,其包括两个中间事件M1和M2,M1和M2为逻辑或关系,即只要其中一个发生,则T事件发生。M1包括两个基本事件X1和X2,X1和X2为逻辑或关系。M2事件包括两个基本事件X3和X4,X3和X4为逻辑与关系,即只有X3和X4两个事件都发生M2才发生。

图1 故障树示意图

1.2 最小割集及结构重要度

割集是导致顶事件发生的基本事件的集合,最小割集是引起顶事件发生所必须的最低限度的基本事件的集合。以图1故障树为例,最小割集求取如下。

由上得出,故障树有三个最小割集{X1}、{X2}、{X3,X4}

最小割集的结构重要度计算公式为[9]:

式中:k为最小割集数;Iϕ(i)为第i个基本事件的结构重要度系数;kj为j个最小割集;nj为第i个基本事件所在的第Kj最小割集中的基本事件总数;K为最小割集的数量。

2 分体滚动式单导轨故障树分析

2.1 分体滚动式单导轨结构

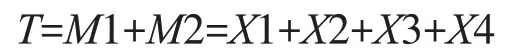

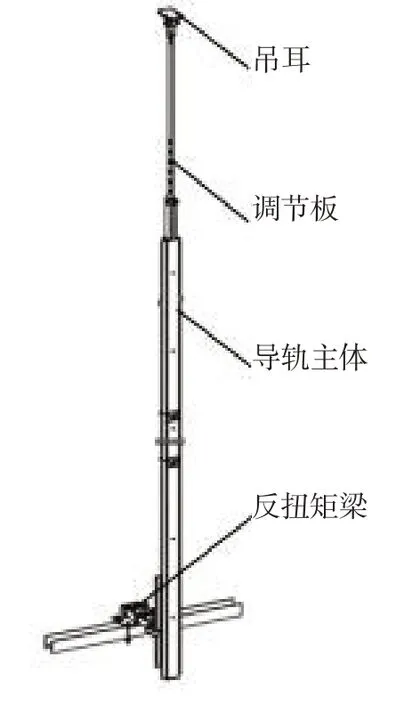

分体滚动式单导轨一般由吊耳、调节板、导轨主体、反扭矩梁等组成,如图2所示。吊耳通过焊接和紧固件与天车底部连接。调节板上端与吊耳通过紧固件连接,调节板上有适应不同高度井架的调节孔,调节范围可达4 m。调节板与导轨主体上部采用紧固连接。导轨主体一般由包含导轨上部、导轨中部、导轨短节和导轨下部在内的多节组成,具体节数根据井架高度确定,每节由型钢和板材焊接而成,各节之间通过上、下接头连接后,使用专用紧固件紧固防松,如图3所示。反扭矩梁将导轨主体下部与井架连接在一起。由于导轨为细长结构,当承受扭矩较大时,有发生扭转变形的倾向,针对这种井位通常在导轨主体下部的上端和下端各安装一套反扭矩梁。

图2 分体滚动式单导轨结构

图3 导轨主体各节连接接头

2.2 导轨故障树模型

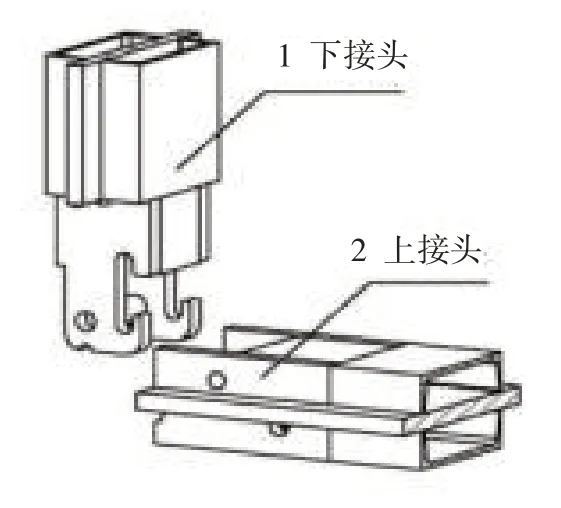

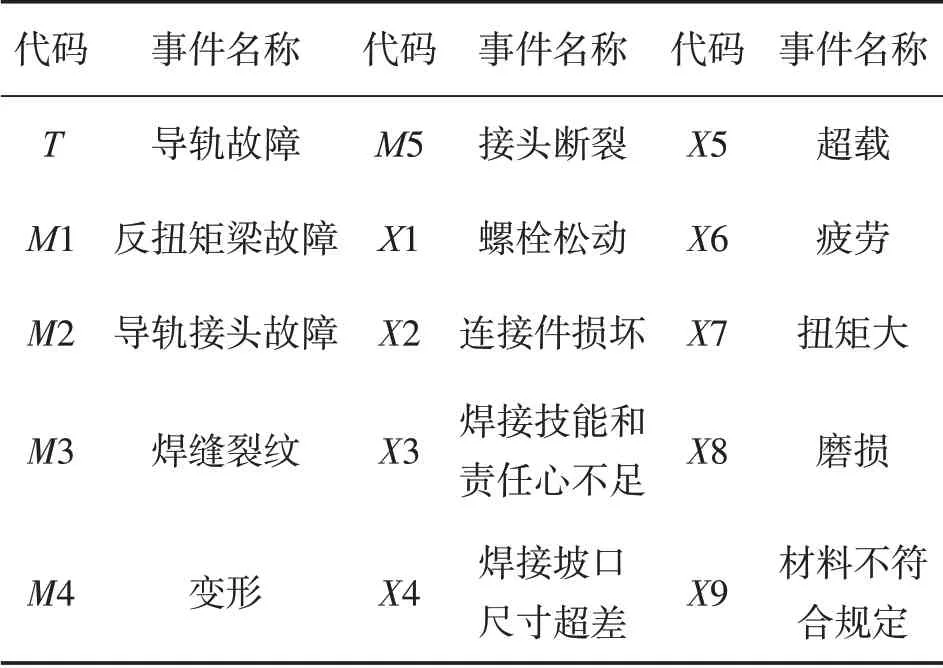

针对钻井现场工况的复杂性、多样性和不确定性等因素,根据导轨故障的产生机理不同,对可能产生的原因进行分析,建立导轨故障树模型,如图4所示,各事件描述见表1。

图4 导轨故障树模型

表1 各代码对应的事件

2.3 故障树定性分析

故障树定性分析的任务是找出故障树的全部最小割集,从而得到影响顶事件的关键基本事件。

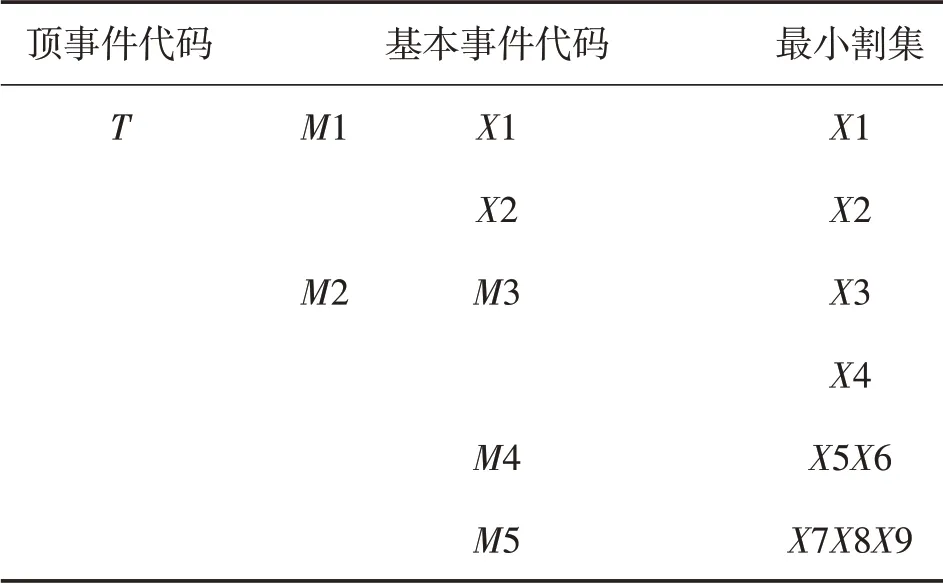

采用下行法求最小割集,就是从顶事件开始,由上向下逐个对结果事件进行处理,最后所得每一行的基本事件集合都是故障树的一个割集,将这些割集进行比较,即得出所有的最小割集[10]。导轨故障树最小割集见表2。

表2 导轨故障树最小割集

由表2得出:T=M1+M2=X1+X2+M3+M4+M5=X1+X2+X3+X4+X5X6+X7X8X9

可见,导轨故障树有6个最小割集:{X1}、{X2}、{X3}、{X4}、{X5X6}、{X7X8X9}

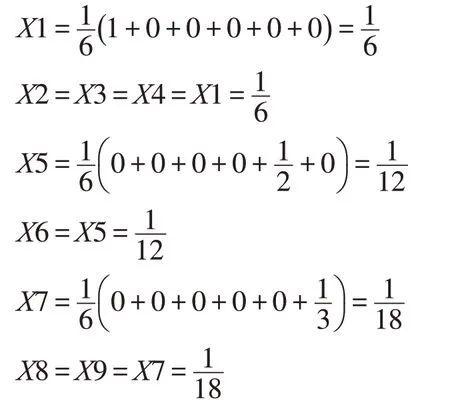

采用公式(1),计算各基本事件的结构重要度:

根据计算结果,各基本事件结构重要度顺序为:X1=X2=X3=X4>X5=X6>X7=X8=X9。

结构重要度反映了基本事件对顶事件发生的影响程度,结构重要度越大,对顶事件的影响越大。由以上分析可知,反扭矩梁螺栓松动(X1)、连接件损坏(X2)、焊工技能和责任心不足(X3)、焊接坡口尺寸超差(X4)这4个事件是引发导轨发生故障的主要原因,应重点对这4个方面进行改进,以减少导轨故障,促进顶驱更加安全稳定的作业。

3 改进措施及应用效果

3.1 改进措施

1)提高螺栓连接的可靠性、防松能力和抗疲劳强度。针对反扭矩梁螺栓松动问题,每天检查紧固反扭矩梁的螺栓、螺母、开口销,如有损坏或缺失应补齐。每周用力矩扳手检查螺栓的预紧力,如有松动应按规定的力矩拧紧,提高螺栓连接的可靠性、防松能力和抗疲劳强度。

2)防止连接件损坏。每天检查连接件,如有变形、磨损或损坏应更换。每天检查导轨与井口中心的距离,如偏差超过规定值,应按顶驱维护保养手册要求调整反扭矩梁与导轨之间连接件到适当位置,避免反扭矩梁因承受额外的扭矩和振动,对连接件造成损害。

3)强化焊工技能和责任心。①加强培训。通过对焊工进行顶驱结构、导轨结构和焊接理论的培训,提高综合素质。通过导轨故障危害性教育,提高思想意识。通过焊接技能比赛,提高其自主学习的积极性和工作热情,进而提高焊接技能和责任心。②合理规范焊接操作。进一步规范焊接操作规程,除了焊接工艺规程中的内容外,增加焊前检查待焊金属表面和邻近焊缝表面质量的要求,确保影响焊接质量的毛刺、氧化皮、铁锈、油污等污物已清除干净。③加强工艺纪律检查。每季度对焊接过程中的焊材、焊接参数、焊接设备和监测仪器仪表等情况进行检查,促使焊工形成自觉、按规定焊接的习惯,有效避免工作中的随意性和人为失误,达到稳定焊接质量、符合图纸要求的目的。

4)加强培训和检验审批制度。①对相关人员讲解坡口尺寸的重要性。焊缝接头类型和尺寸是根据承载能力计算得出的,通过焊接工艺评定进行验证的,不符合设计尺寸的焊接,不但会影响焊缝成形、承载能力和使用寿命,还会导致产品出现故障甚至过早失效。②严格加工检验制度。切实实行首件检验、互检、专检相结合的“三检制”,把好工序质量关,确保符合图纸要求。③严格审批流程。当尺寸不合格时,填写评审单进行评审,依据评审意见进行处置,避免潜在风险造成导轨故障。

3.2 应用效果

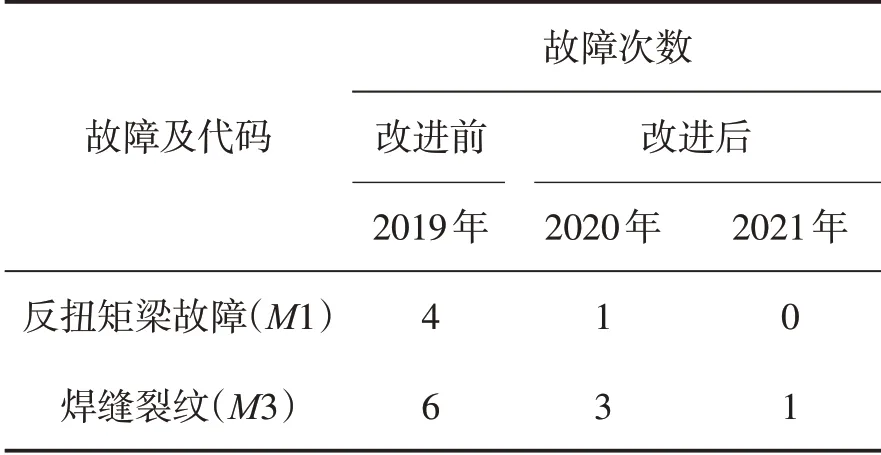

收集了2019—2021年在用导轨故障信息并进行统计,结果显示采取改进措施后,2020年和2021年的反扭矩梁故障和焊缝裂纹故障次数比改进前2019年对应的故障次数大幅度降低。改进前与改进后故障数据对比见表3。

表3 改进前和改进后故障数据对比

4 结论

1)应用故障树分析方法,建立了顶驱导轨故障树模型,找出最小割集,对其结构重要度进行了计算。结果表明,反扭矩梁螺栓松动、连接件损坏、焊工技能和责任心不足、焊接坡口尺寸超差这4个基本事件结构重要度最大,是导轨故障的主要原因。

2)针对主要原因,给出了改进措施。通过改进措施的实施,使导轨故障次数明显降低,证明构建的事故树结构合理,提出的基于事故树的导轨故障分析方法切实可行。

3)对导轨故障进行了初步分析,但由于现场使用环境和工况的复杂多变性,以及导轨结构的改进,需要在以后的研究中继续挖掘影响导轨故障的原因,进一步丰富和完善导轨故障树分析。