炭载金属催化剂在生物质焦油重整中的研究进展

赵小燕 ,汤 文 ,曹景沛 ,任 杰

(中国矿业大学 江苏省碳资源精细化利用工程研究中心, 江苏 徐州 221100)

生物质能是一种可以充分利用的清洁可再生能源,具有来源广泛、低碳和循环周期短的特点。作为燃料,生物质不仅能够持续稳定地提供能量输出,而且其完全燃烧排放的CO2与植物光合作用吸收的CO2量几乎相等,实现CO2“零排放”,可有效缓解温室效应。将生物质转化为能源可以通过热化学(燃烧、热解和气化)或生物方法来实现[1-3]。与生物方法相比,热化学方法对于生物质原料(包括废弃物,如木质纤维素农业残留物等)的选择性更为广泛。在热化学方法中,生物质气化不仅能够实现较高的能源转化效率,同时主要生产H2、CO、CO2和CH4等气体。这样的合成气可以通过费托合成等工艺用于加热、发电及生产H2和液体燃料[4-6]。

在反应过程中,焦油沉积阻碍了生物质气化实现大规模应用。焦油是一种有黏性的高分子量有机物质的复杂混合物,其主要危害在于堵塞、腐蚀设备和管道,并危及接触人员身体健康;同时,合成气中焦油含量高意味着合成气质量差,影响其应用潜力[7]。因此,对于焦油的有效处理是生物质气化大规模应用的必要条件。脱除焦油通常采用三种方法:物理法、热裂解和催化重整[8,9]。综合考虑焦油去除效率和运行成本,催化重整技术最大的优势在于通过使用催化剂不仅能够在较低的温度下有效去除焦油,使之转化为高附加值的气体(H2、CO和CH4),而且可以通过催化剂与反应条件的配合和优化,进一步调整气体的产率和品质。例如,目前国际上研究较为广泛的催化焦油水蒸气重整技术,利用水蒸气促进水煤气变换反应,使合成气中H2产量更高[9]。催化重整技术的关键在于开发高活性的催化剂,然而其中很多催化剂受限于成本和催化剂寿命,难以工业化应用。因此,开发低温下具有高活性、低成本、高稳定性和易于再生的催化剂是生物质焦油催化脱除的研究热点。

根据用于焦油重整催化剂的组成和类型可以将其分为两大类,分别是天然矿石类和合成类。各类催化剂的特点总结如表1所示。在合成类催化剂中,以生物质或煤为原料制备的活性炭(AC)或半焦作载体负载活性金属(如Ni、Co、Fe等)所制备的炭载金属催化剂近年来备受关注,其通常具有高度发达的孔结构、丰富的表面酸性基团和含氧官能团且廉价易得的特点,可以有效吸附轻质焦油化合物,并在活性金属位点的作用下,实现生物质焦油去除[2,10]。与其他催化剂相比,该类催化剂的吸引力在于:第一,炭载体以资源丰富的生物质或低阶煤热解副产物作为来源,与Al2O3和分子筛类载体相比具有明显的成本优势;第二,炭载体较大的比表面积有利于活性金属的分散,从而有助于催化性能的提高;第三,对于废催化剂,可以直接通过燃烧/气化半焦获取能量并回收金属氧化物,无需频繁再生。因此,从炭载金属催化剂出发,结合其制备方法、在焦油模型化合物和生物质焦油重整中的应用,深入总结和讨论催化反应机理和催化剂失活原因将对进一步设计和改进该类催化剂的结构及提高其焦油去除效率具有一定的指导意义。

1 炭载金属催化剂的来源和制备方法

1.1 来源

炭载金属催化剂是指由具有焦油裂解性能及较强的C-C键、C-O键和C-H的活性金属与炭载体附合形成的催化剂。从基础研究的角度来看,活性金属主要来源于金属前驱体溶液,而炭载体的原料主要是生物质或煤。中国生物质资源丰富且分布广泛,但通常被视作废弃物;煤炭作为一种传统化石能源仍然是中国能源结构的重要组成部分。生物质/煤基半焦制备方法通常有热解法[25]、气化法[26]和水热炭化法[27],不同的半焦制备方法对最终半焦的产率、碳含量、孔道结构以及微观形貌具有重要影响[28]。对于热解法,一般情况下半焦的产率与热解温度成负相关,而与停留时间和升温速率成正相关。气化法要求有气化介质(空气、纯氧、CO2、水蒸气或混合介质)的参与和在较高温度(700-1000 ℃)下进行。与热解法相比,气化法得到的半焦产率更低,而反应过程由于焦的气化反应,在一定程度上会增加半焦中微孔的数量,从而提高半焦的比表面积。与上述两种热解方法相比,水热炭化法最主要的优势在于能在较低温度下得到较高的半焦收率和碳含量,并且能合成具有特定的微观形貌(如多孔炭球、核壳结构等)的半焦[29]。由于水热炭化的温度一般控制在350 ℃以下,如此制备的半焦中仍具有较高的挥发分。因此,若将后续制备的催化剂用于焦油裂解时(催化温度 > 400 ℃),需考虑催化剂本身挥发分中焦油的裂解。

1.2 制备方法

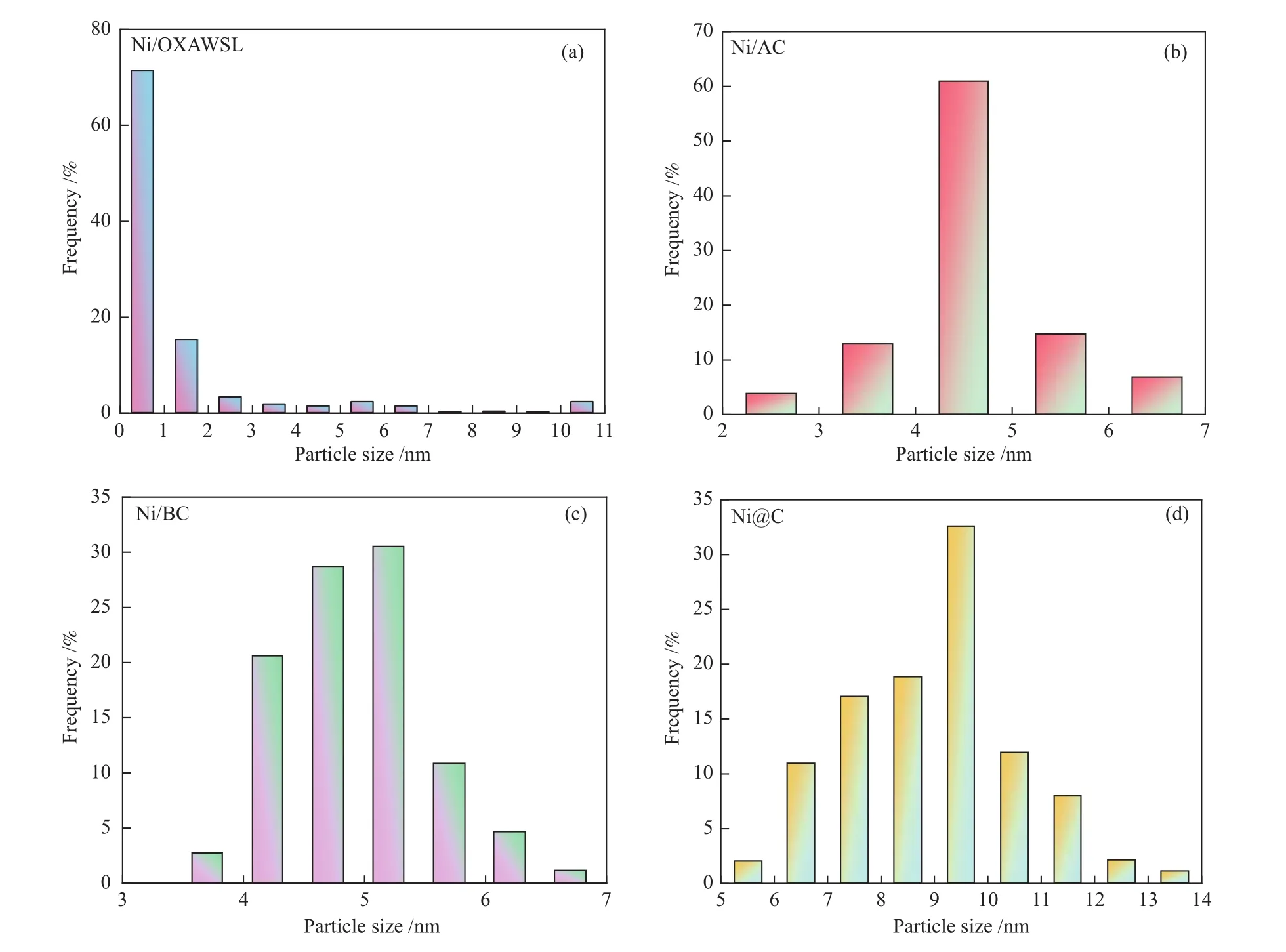

如图1所示,用于焦油裂解/重整反应的炭载金属催化剂制备方法最主要的是浸渍法和离子交换法,此外还有少量关于新型制备方法的报道。由于活性金属是催化焦油裂解反应的关键,因此,不管选用何种制备方法,其最终目的都在于得到活性金属粒径小且分散度高的催化剂。不同方法对于活性金属粒径分布影响如图2所示。

图1 主要的炭载金属催化剂制备方法比较Figure 1 Comparation for main preparation method of char-supported metal catalyst

1.2.1 离子交换法

低阶褐煤上富含羧基、羟基等含氧官能团,这使得它们成为一种天然的离子交换材料[30,31]。以其作碳前驱体与Ni2+溶液发生离子交换作用,可以将Ni2+分散到褐煤基质中,最后通过热解炭化法脱除挥发分得到Ni/C催化剂[32]。由于褐煤中羧基含量较高,所以Ni/C催化剂不仅具有较高的Ni负载量,同时可以保持良好的金属分散程度。早在2010年,Li等[33]以Loy Yang褐煤为炭前驱体,六胺碳酸镍为金属前体,通过离子交换法成功地将Ni负载到褐煤上,样品在600 ℃下炭化后得到Ni/C催化剂。表征结果显示,负载在褐煤焦上的Ni颗粒尺寸分布在5-10 nm。之后,学者们致力于优化Ni/C结构,设法减小催化剂上金属Ni的颗粒尺寸,提高Ni的分散度,进而提高催化剂在焦油重整中的催化活性。Ren等[34]认为,褐煤灰分较高,部分是与含氧官能团结合的形式存在,这限制了褐煤的离子交换能力。因此,他们首先对褐煤进行酸洗处理,在不破坏褐煤孔道结构的前提下除去部分K和Ca等金属。然后为了进一步提高褐煤的离子交换能力,使用过氧化氢溶液对其进行氧化处理,从而增加褐煤中含氧官能团(尤其是羧基)的数量。结果表明,金属Ni粒径主要分布在0-6 nm,平均粒径为1.8 nm(图2(a))。之后Ren等[35]、Yang等[24]、Tang等[23]都曾沿用类似方法制备出高分散Ni/C、Ni-Co/C和Co/C催化剂,彰显了褐煤基离子交换法制备炭载金属催化剂可行性和优势,具体表现为[36]:褐煤储量丰富且价格低廉,催化剂制备工艺简单,成本大幅降低;褐煤中含有一定量的碱金属和碱土金属(AAEM),有利于提高催化剂活性,同时AAEM还能加速积炭的气化,提高催化剂的抗积炭能力;开发了褐煤半焦的利用,为褐煤高附加值分级利用奠定了理论基础;该催化剂失活后,通过燃烧法回收的金属氧化物(氧化镍),可作为钢铁、合金、电极和电镀的功能材料。

图2 不同制备方法对炭载金属催化剂上金属粒径分布影响Figure 2 Effect of different preparation methods on metal particle size distribution over char supported metal catalysts

1.2.2 浸渍法

浸渍法是催化剂制备最传统的方法之一,其最大的特点在于操作简便且溶液中的金属离子几乎能全部负载到载体上。AC通常具有巨大的比表面积(500-1500 m2/g),作为一种优良的催化剂载体,能为活性金属提供庞大的负载空间,有利于活性金属的分散。因此,AC的制备或改性是催化剂制备过程中的重要步骤。Qian等[37]、Lu等[38]和Shen等[39]采用KOH活化或浓HNO3溶液前处理等方法以获得大比表面积(900-1200 m2/g)的AC,之后采用浸渍法负载一定含量的金属Ni,得到Ni/AC催化剂。他们发现当Ni负载量在8%-12%时,其平均粒径为 5-10 nm(如图2(b),5.1 nm)。然而,催化剂制备过程相对繁杂,尤其是AC的制备增加了催化剂的应用成本,不利于大规模使用;此外,催化剂在使用前要进行H2还原,增加了操作成本。Du等[40]采用一步浸渍炭化法,即首先将酸洗改性过的生物质浸泡在Ni2+溶液中,之后经热解炭化得到Ni/BC催化剂。当Ni的负载量为10%,其平均粒径为4.96 nm(图2(c))。他们指出,生物质中含有丰富的含氧官能团,在浸渍过程中,Ni2+与这些官能团之间存在离子交换作用,因此,促进了金属Ni的分散。这种制备方法操作简单且最终得到的Ni/BC无论是金属Ni的粒径或分散性均可媲美Ni/AC,更重要的是炭化过程也是Ni物种的还原过程,催化剂可以直接投入反应无需进一步H2活化。与此同时,他们团队[41]的研究还指出生物质中富含的金属K能减少炭化过程中生物炭载体的缩合和石墨化过程,并增强载体上H2O吸附能力,提高催化剂气化反应性和载体上吸附H2O分子浓度。因此,以生物质为炭前驱体,一步浸渍炭化法具有更可观的应用前景。

1.2.3 其他新型制备方法

尽管浸渍法具有诸多优势,但金属与载体之间相互作用较弱在一定程度上限制了其催化活性[42]。因此,新型制备法主要集中在增强金属-载体相互作用,以优化催化剂结构(如增大比表面积、平均孔径和金属分散性)来提高催化活性。从2015-2019年,Gai等[42-46]专注于通过水热合成法,在生物炭上原位掺杂金属。他们的研究得出,一定比例的金属离子溶液和生物质在200 ℃的水热釜中反应1 h,后在N2气氛下700 ℃煅烧1 h得到的水热焦载金属催化剂具有很强金属-载体相互作用能力,平均粒径为5-9 nm(如Ni@C, 8.9 nm,图2(d))的金属能够锚定在水热焦结构内部,同时这种相互作用力也促进了催化剂比表面积和平均孔径的增大,对催化焦油重整制氢有积极作用。此外,Kang等[47]报道了一种以大肠杆菌作为炭前驱体制备炭载金属催化剂的方法。通过用硝酸铁和硝酸镍的混合营养液来培养大肠杆菌,之后将此细菌前体在N2气氛下800 ℃煅烧以获得BC-FeNi催化剂。由于细菌通过吸收作用获得Ni和Fe元素,因此,在最终的催化剂中金属Ni和Fe形成合金(3-10 nm)高度均匀分散在载体上。值得一提的是,该法得到的炭载体具有高度石墨化结构,有利于长时间连续焦油重整反应。

综上所述,目前关于可应用于焦油重整反应的炭载金属催化剂的制备,主要是调控炭载体上金属粒径和分散性、炭载体结构以及金属-炭之间的相互作用。除了需要考虑成本因素外,对于不同的制备方法,影响最终催化剂结构的关键因素不同。对于离子交换法,设法增强低阶煤的离子交换能力,在提高金属负载量的同时促进其分散;对于浸渍法,要尽可能控制负载量以避免金属团聚;而对于水热合成法,需要严格把控好水热反应条件,以获得期望的金属原位掺杂型炭载催化剂。而新型生物法虽然能制备出结构和性能均佳的催化剂,但受限于复杂且耗时过长的制备过程,难以规模化应用。炭化/煅烧温度对于炭载金属催化剂十分关键。过高的炭化温度(> 700 ℃)有利于形成稳定的炭载体,但容易加速金属团聚和烧结[40];而较低的炭化温度(< 500 ℃)无法完全去除生物质/煤中的挥发分,影响催化剂下一步的应用,因此,需要额外增加煅烧步骤。

2 炭载金属催化剂在焦油重整反应中的应用

炭载金属催化剂在生物质焦油重整反应中应用逻辑图如图3所示。

图3 炭载金属催化剂应用于生物质焦油重整反应逻辑示意图Figure 3 Logic diagram of char supported metal catalyst applied in reforming of biomass tar

2.1 催化焦油模型化合物水蒸气重整

生物质焦油组分复杂,其种类可达上百种,主要成分为单环、多环芳烃和含氧类物质。如果将焦油作为整体进行研究,将掩盖生物质焦油各组分的变化规律。因此,研究者通常以甲苯(或苯)、萘和苯酚分别作为单环、多环芳烃和含氧类物质的焦油模型,以此来探究焦油在特定催化剂作用下的裂解机理。由于焦油水蒸气重整反应为吸热反应,因此,从热力学角度来看,在较高的温度下焦油裂解将更加充分。所以,研究者们考察了炭载金属催化剂在较高的催化温度下对甲苯裂解的表现。

方便自学:教师应根据学员的现有水平从互联网上筛选适宜的视频资料帮助学员课后复习消化,如“交流接触器工作原理及内部结构”视频资料。

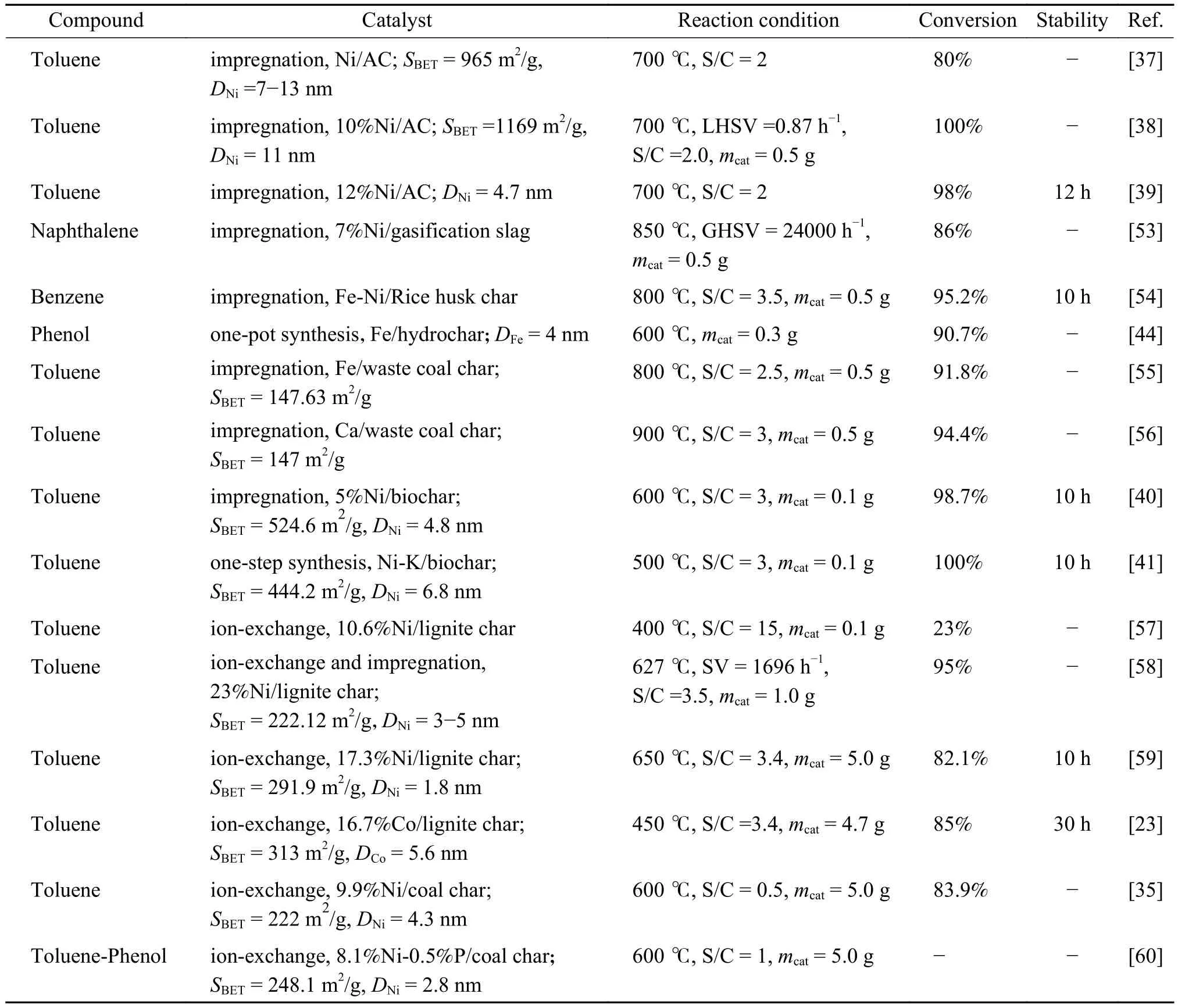

Ni是一种相对廉价的金属,由于其具有良好的裂解性能,被广泛应用于重整反应中。结合炭载体来源广泛、成本低廉、孔道丰富和比表面积相对较大的特性,使用炭载体负载金属Ni制备催化剂用于焦油模型化合物水蒸气重整得到越来越多的关注。例如,多位学者研究了利用AC作载体,通过浸渍法制备Ni/AC催化剂[37-39]。如表2所示,在相似的反应条件下,Ni/AC对于甲苯转化率最高达100%,最低也达80%,表现出了良好的催化活性。这主要是由于大比表面积的AC给Ni提高了足够的负载空间,促进了Ni颗粒的分散,使得更多的Ni能发挥活性作用。随着Ni粒径的减小,甲苯转化率有了明显的提高。除Ni以外,其他过渡金属如Fe和碱土金属如Ca也常用于焦油重整体系。由于炭载体中含有大量的C和SiO2,它们可以和活性组分结合形成稳定的化学键(如FeC和FeSiO3),可以有效防止活性离子的流失,增加催化剂的寿命和回收次数。Ca作为一种碱土金属被添加到催化剂中可以促进水煤气变换反应,有利于H2的产生。上述研究也表明,这类炭载金属催化剂往往表现出比商业Ni/Al2O3更高的活性,容易在高温下催化焦油模型化合物裂解转化,生成富氢合成气。然而,高温条件不仅对反应器材料要求苛刻同时也增加了能耗;此外,反应中一个不可忽视的问题是炭载体与水发生反应(C +H2O → CO + H2)会造成催化剂的损耗甚至结构的破坏[23,48,49]。不仅如此,在高温下活性金属晶粒容易聚集形成团簇,活性位点因此减少,抑制催化性能;同时,高温同样提高了积炭速率(如Boudouard反应: 2COC + CO2),加快催化剂失活。因此,降低催化温度,在400-650 ℃的中低温下实现生物质焦油向富氢合成气的高效转化成为目前该领域的研究热点,同时也是炭载金属催化剂在焦油重整中可以大规模工业应用的必要基础。但问题在于,低温下催化剂活性较低。例如,多项研究表明[19,50,51],当催化温度降低到500-600 ℃时,甲苯转化率明显降低(50%)。因此,确定影响低温下催化性能的关键因素,开发高活性催化剂是非常重要的。Gai等[44,45]和Wu等[52]分别在对Fe/hydrochar和Ni/Al2O3用于水蒸气重整反应中发现,催化剂上活性金属的粒径越小,催化活性往往越高。不难看出,催化剂上活性金属颗粒大小对其催化活性起关键性作用。近年来,研究学者们致力于优化传统催化剂制备方法,旨在最大程度减小金属粒径。

表2 催化焦油模型化合物水蒸气重整Table 2 Catalytic steam reforming of tar model compound

生物炭一般呈现多孔结构,具有较高的比表面积,能给微小金属颗粒提供充足的负载空间;同时,在纳米尺度下,金属颗粒的无序性使其表现出良好的分散性,从而有利于金属与反应物之间的接触[53,54]。Du等[40]发现,通过一步浸渍法制备的Ni/BC催化剂在较低的催化温度(600 ℃)和S/C为3的条件下,表现出对甲苯98.7%的转化率,并且在10 h的反应时间里活性较为稳定。从催化剂结构来看,5%Ni/BC显示出最高的比表面积(524.6 m2/g)和最小的金属Ni粒径(4.8 nm),催化剂上金属的分散度和转换频率(TOF)也因此最高。从反应后催化剂的表征来看,催化剂的比表面积并没有因Ni晶粒增长而明显减小。这些结构上的优势是5%Ni/BC在甲苯低温水蒸气重整中表现出优良活性和一定稳定性的主要原因。然而,根据Xu等[41]报道,该催化剂在450和500 ℃下,却表现不佳。尤其是在450 ℃下甲苯转化率几乎为0。而在催化剂中添加25.0 mg/g金属K,明显提高了催化剂的低温活性。尤其是在500 ℃时,该催化剂对于甲苯的转化率最高达100%。这是因为,K的存在增强了生物炭载体吸附H2O分子的能力,从而迅速提高了甲苯的初始转化率;其次,金属K能够抑制催化剂热解制备过程中生物炭的凝结和石墨化,从而提高Ni/BC的反应性。遗憾的是,K的引入并没有改善催化剂的稳定性。并且,由于载体上吸附的H2O分子增多,导致即使在低温下载体的损耗也增加。

除生物炭外,低阶煤(以褐煤为主)衍生炭也被广泛用作生物质焦油重整催化剂的载体[55,56]。Kim等[57]和Xiao等[58]的研究表明,以低阶褐煤作为炭前驱体,通过离子交换法制备的Ni/C催化剂在400和627 ℃下对于甲苯转化率分别可达23%和95%,展现了良好的低温催化活性。多年来,学者们致力于优化Ni/C的结构,设法减小催化剂上金属Ni的颗粒尺寸,提高Ni的分散度,进而提高催化剂在焦油重整中的催化活性。直至2018年和2019年,Ren等[34,59]连续报道了Ni粒径主要分布在0-6 nm,平均粒径为1.8 nm的Ni/C催化剂对于甲苯的高效转化(82.1%)维持了至少10 h[59]。金属Ni在层状类石墨化炭载体上的高度分散,使得催化剂活化能较小,是其表现高活性的重要原因[60]。然而,正如上文所述,虽然在中低温下炭载体损耗有所减小,但仍不可避免。Tang等[23]研究结果表明,只有当催化温度降低到450 ℃甚至更低时,炭载体在适量的水蒸气气氛下才能稳定存在。虽然有少量文献[41,57]报道过炭载金属催化剂在450 ℃下的催化表现,但遗憾的是催化剂活性不高且稳定性有待进一步探索或提高。金属Co和Ni同属于过渡金属,性质类似,同样具有较强的裂解能力。并且在低温下Co比Ni活性更高[61-63],这也为温和条件下(尤其是低温)焦油高效去除/重整提供了新思路。

因此,Tang等[23]六水硝酸钴为金属前体,报道了通过离子交换法制备高分散Co/C催化剂。表征结果表明,Co与炭载体之间具有很强的相互作用,在载体上分散度更高,平均金属粒径为5.6 nm,在450 ℃,S/C =3.4甲苯水蒸气重整实验中,Co/C催化剂实现了甲苯85%的转化率,并稳定了至少30 h(图4)。良好的稳定性和金属Co的亲氧特性引起的抗积炭性能有关。

图4 450 ℃下Ni/C和Co/C活性和稳定性对比[23]Figure 4 Activity and stability comparison of Ni/C and Co/C under 450 ℃[23]

2.2 催化生物质焦油重整

在适合的反应条件下,催化焦油重整是能够将生物质高效转化为富氢合成气的重要技术[18]。一般来说,在不同的气氛下,催化焦油重整制备的合成气的组成和热值不同。例如,在水蒸气气氛下,重整反应倾向于通过水煤气变换反应生成更多的H2。因此,如表3所示,这一部分内容将基于不同的 S/C、水蒸气/生物质(W/B)、热解温度(tp)、催化温度(tc)、体积空速(GHSV)和质量空速(WHSV),论述惰性气氛和水蒸气气氛下催化剂对生物质热解焦油重整的影响。

2.2.1 惰性气氛

从近些年研究来看,生物质热解焦油重整实验大多在实验室级固定床反应器上进行,以研究不同参数对反应的影响[64,65]。生物质和催化剂的用量需要根据反应器尺寸和其他操作参数来调控。

Li等[33]在两段式固定床反应器上研究了Ni/褐煤焦(LY-Ni)低温催化日本扁柏热解焦油重整反应。他们将1 g生物质放置在反应器的上层,而将催化床层高度控制在25 mm。首先以10 ℃/min将上层热解炉温度(tp)升至900 ℃。当催化床层温度(tc)为550 ℃,而床层不装填催化剂时,气体产率较低。然而,在LY-Ni催化作用下,总气体产率增加了三倍之多。值得注意的是,在N2气氛下,H2和CO是主要的产品气。Wang等[32]、Xiao等[36,65]、Cao 等[66]、Ren等[34,59]和 Yang 等[24]都采取了类似的方法以评价催化剂在生物质焦油重整中的表现。例如,Yang等[24]用酸洗褐煤焦负载Ni和Co双金属(Ni-Co/AWSL)催化剂在Ar气氛下催化玉米芯焦油重整时发现,与单金属相比,H2、CO2和CH4产率明显提高。但是,产品气中H2/CO值相对较小,这不利于合成气的下游利用。Guo等[67]以稻壳焦和金属(Fe、Cu和K)/稻壳焦为催化剂,研究了高温下其焦油重整表现。研究指出,随着催化温度的升高,H2、CO、CO2和CH4产量都有所增加。当使用生物质焦作催化剂时,CO2产量减小,这是因为在高温下CO2和焦之间发生了还原反应。尽管如此,当使用生物炭载金属催化剂时,由于金属-载体之间相互作用促进了焦油裂解/重整、水煤气变换反应和Boudauard反应,CO2产量大幅增加。类似的研究方法也用于多种AC对焦油的重整反应[64]。结果如图5所示,H2、CO和CH4产量分别为62.3-125.4、52.4-68.5和136.3-239.8 mL/g。简单来说,在惰性气氛下,催化焦油重整倾向于生成更多的CO,使得H2/CO比值小[68]。

2.2.2 水蒸气气氛

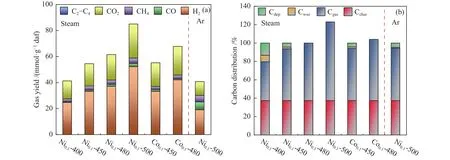

在焦油重整体系中引入水蒸气,能在较低的温度、压力和S/C下实现较高的合成气产量。在Yang等[24]的研究中,在水蒸气气氛下,H2和CO2产量都增加了近两倍,而CO产量大幅下降。但由于该催化重整反应在温和条件(tc= 450 ℃)下进行,虽然Ni-Co双金属的协同效应加快了水煤气变换反应速率,因此,H2产量相对不高。原因是以浸渍法负载到炭载体上的助金属Co分散度相对较差导致催化剂活性有所限制。Tang等[23]在此基础上改进了催化剂的制备方法。他们采用离子交换法成功地制备出高分散Co/C催化剂,并在相同的低温和水蒸气分压下进行了玉米芯焦油重整实验。结果表明(图6),Co/C对焦油催化水蒸气重整表现比Ni/C更佳,并在480 ℃时,实现了焦油的100%转化和最高的H2产率(42.59 mmol/g-玉米芯)。与Yang等[24]研究的催化剂相比,该催化剂最大的改变在于金属Co高度分散和其粒径的减小(5.6 nm),此外,Co与载体之间强烈的相互作用也促进了焦油的裂解/重整。Gai的团队在2017-2019年集中研究了水热焦负载Ni和Ni-Fe催化剂对污泥热解气化的催化效果[42,45,46]。如图7所示,水热焦负载Ni-Fe双金属催化剂实现了在700 ℃下比单金属催化剂更高的H2和含碳气体比率,这意味着双金属催化剂对于焦油去除效率更高。这主要是因为在合适的比例下Ni和Fe形成的镍铁尖晶石合金可以抑制活性金属颗粒的生长,从而能够稳定促进焦油的转化。但同时,他们也认为金属-载体相互作用也是影响金属粒径和分散性进而影响焦油重整效率的重要因素。因此,该团队开发出一锅法制备Ni@水热焦并实现了700 ℃下污泥焦油的高效热解,每消耗1 kg污泥可以产出109.2 g/kg H2,彰显了该类催化剂在生物质焦油重整领域的应用价值。与低温(< 500 ℃)催化焦油重整不同的是,在700 ℃的温度下,含碳气体产率最高的是CO而非CO2,这可能是因为在高温下逆水煤气反应速率加快所致。这样生产的合成气更有利于下游如费托合成工艺的应用,而对于制取高纯H2有一定的困难。

图6 不同温度下Ni/C和高分散Co/C催化焦油重整气体产量(a)和碳平衡(b)[23]Figure 6 Gas yield (a) and carbon balance (b) for catalytic tar reforming over Ni/C and highly-dispersed Co/C under different temperature[23]

图7 水热合成法制备炭载金属催化剂催化污泥热解气化气体产物分布及H2产率Figure 7 Gas distribution and H2 yield over char-supported catalyst prepared via hydrothermal synthesis method

在以往的研究中[15,19,69,70],常用于焦油水蒸气重整的催化剂主要为天然矿石、金属氧化物和分子筛催化剂。例如,Zhao等[15]研究发现,随着褐铁矿中化学成分的变化(FeOOH-Fe2O3),催化剂活性明显增加。在700 ℃的高温下,650 ℃煅烧处理并经还原的褐铁矿实现了最高74.1 mmol/g-玉米芯H2产率。Aznar等[70]研究了流化床反应器中生物质水蒸气气化,发现商业催化剂(12%-14%Ni/Al2O3)在720-760 ℃催化下,生物质焦油转化率达99.95%。但他们也指出,严重的焦炭沉积是导致催化剂失活的主要原因,而这也是一直以来很多研究所发现的Ni/Al2O3作为焦油裂解/重整催化剂最大的问题。Tang等[19]为了提高Ni/ZSM-5催化剂用于焦油重整反应的活性和稳定性,使用HF酸前处理ZSM-5,以扩大其比表面积、增加其介孔量并减小酸性。处理后ZSM-5负载9%Ni制备的Ni/FZ5催化剂在650 ℃中低温下催化玉米芯焦油水蒸气重整,产生52.8 mmol/g-玉米芯的H2。表3还总结了部分其他常用焦油重整催化剂性能[71-79]。对比来看,炭载金属催化剂往往在相同或更低催化温度下实现了焦油的高效转化,且合成气(主要是H2)产率达到同等水平。尤其在低温下,炭载金属催化剂能更好地保持结构的完整和稳定,与此同时积炭速率也有所降低,这主要归因于其结构优势。首先,焦炭往往具有丰富的孔道结构,尤其是经活化后,比表面积可达1000 m2/g以上。这样的材料作为催化剂载体,可以为活性金属提供巨大的负载空间,也促进了其分散。此外,以生物质炭为代表,其结构中富含K和Ca等碱金属,能有效提高焦油的裂解效率。更重要的是,可以利用炭前驱体的特殊结构(如褐煤富含羧基)与金属前体溶液进行离子交换反应,直接将活性金属引入到载体骨架中,从而制备高分散纳米金属催化剂。纳米活性金属是焦油低温高效重整的重要保证。

综上所述,对于生物质热解焦油裂解过程中,有无氧的参与对于催化反应有所差别。当反应处于惰性气氛或S/C为0的条件下(无氧),生物质气化又称为干馏气化。在500-700 ℃的高温干馏气化中,焦油直接经过催化剂的催化裂解而少有其他重整或变换反应,主要生成H2和CO。其特点在于,在无氧条件下,炭载金属催化剂能够保持其结构的稳定;然而,若要保证合成气的高产量,反应必须在较高温度下进行,在一定程度上会导致催化剂上活性金属的烧结。引入水蒸气后,由于水蒸气本身可为反应提供热量,催化温度可有所降低。此外,焦油的裂解反应还伴随着一系列催化变换重整反应,如水煤气变换反应、甲烷化反应和甲烷水蒸气重整反应等。研究者们可以通过调控催化剂中活性组分和助剂比例,进一步控制合成气中不同组分之间的比例。如对于单金属Ni/C和Co/C催化剂,活性金属Ni和Co不仅具有良好的裂解性能,还能很好地促进炭载体上吸附的H2O分子与CO之间的变换反应,促进H2的生成,由此提高合成气中H2的比例,从而提高合成气的热值。水蒸气在一定程度上也能快速气化覆盖在活性金属表面的积炭,具有催化剂再生的功效。反应过程中,水蒸气用量和催化温度的配合是需要重点关注的。若水蒸气用量过高,尽管有利于焦油重整反应的充分进行,但同时也会加剧载体气化反应的程度,不可避免导致催化剂寿命的下降;而在低水蒸气用量下,焦油重整很难完全进行。因此,在一定温度下,调控水蒸气的用量,对实现催化剂活性和稳定性最大化具有意义。

3 生物质焦油催化重整反应机理和催化剂失活机理

3.1 炭载金属催化剂催化重整反应机理

甲苯、萘和苯是最常见的三种模型化合物。如图8(a)所示,除了生成CH4和C2H6外,萘裂解还会生成缩合产物和炭黑,而H2能有效抑制炭黑的生成。苯是甲苯和萘热裂解的关键产物,在特定催化条件下,苯和其他有机裂解产物进一步转化为CO和H2。目前对于炭载金属催化剂上焦油裂解机制的研究仍以甲苯裂解为主,如图8(b)所示,首先炭载体吸附H2O分子,形成吸附态的OH和H,并进一步解离成吸附态O和H,以取代载体结构中的O。甲苯裂解发生在催化剂金属相活性位点上,生成 ·C H2和苯,随后苯又裂解为 ·C2H2。接 下 来 , · CH2和 ·C2H2将 与 吸 附 氧 发 生 反 应 ; 最 后 ,反应生成的吸附态H2、CO和CO2脱附释放出H2、CO和CO2气体[80]。目前,炭载金属催化剂在其他模型化合物重整中的应用极少。因此,这也是该领域研究需要攻克的方向之一。

图8 焦油模型化合物裂解机理(a)和炭载金属催化剂上甲苯水蒸气催化重整机理示意图(b)Figure 8 Schematic diagram of (a) tar model compound cracking and (b) catalytic toluene steam reforming mechanism over char supported metal catalyst

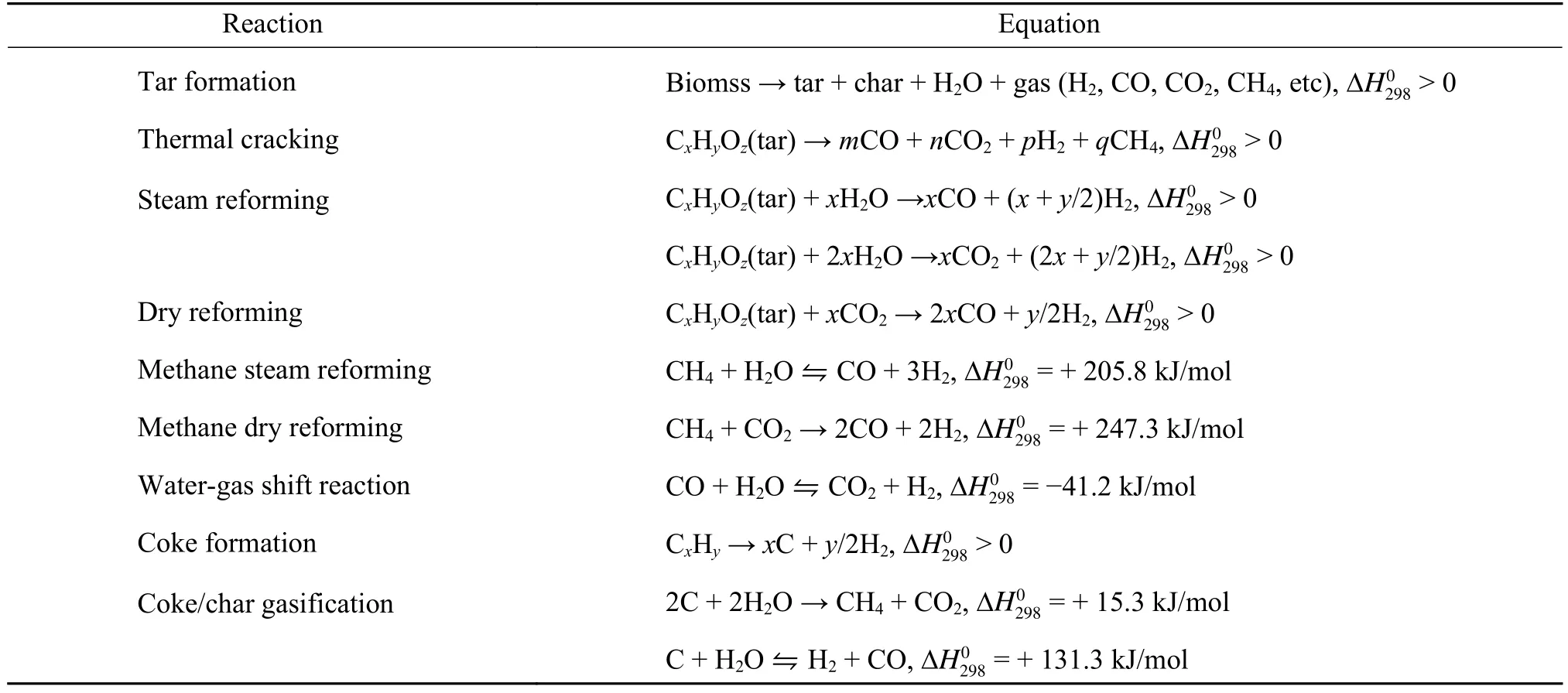

生物质焦油组成复杂,因此,很难真正阐述其催化裂解机理。表4总结了催化焦油重整反应中可能同时发生各种反应[81,82]。焦油裂解伴随着部分燃烧反应和一系列催化重整反应。生物质中主要组分是木质素、纤维素和半纤维素,其裂解机理与焦油类似[83]。当温度高于380 ℃时,不同类型的反应和催化剂将使得-OCH3被-H、-OH和-CH3所取代[84]。活性金属在高温下会促使C-H键断裂,并表现出优异的加氢性能。-OH和H2O在-OH邻位生成;同时,-OCH3也是CH4的来源,但其羟基化反应需要H2和其他供体基团的参与。当温度进一步升高到450 ℃以上时,除了稳定的醚键和苯基键外,大部分初始键都已断裂[85]。因此,芳香环中的-CH3和-OH将按照550和580 ℃下进行的去甲基机制生成CH4。另外,生成的H2O分子会与沉积炭反应产生合成气[86]。最后,当温度高于500 ℃时,由于多环结构中芳香环重排而额外产生H2[87]。

表4 焦油重整过程中可能同时发生的反应Table 4 Possible reaction during tar reforming

炭载金属催化剂催化生物质焦油重整反应机理如图9所示。总的来说,焦油通过裂解以及焦油之间的均相重整反应转变为轻质焦油、积炭和气体产物。之后,轻质焦油通过水蒸气和CO2发生重整反应,并在活性金属的裂解作用下,断开C-C键、C-H键和C-O键,重新组合后生成H2、CO和CO2等小分子气体产物。与此同时,通过水煤气变换反应,CO含量减小,而产生更多的H2和CO2。在裂解过程中形成的炭物种会附着在催化剂表面形成积炭,在高温下,通过与水蒸气发生气化反应可以去除;此外,炭载金属催化剂本身也会发生气化反应,H2含量继续增加。正如第二部分所述,当催化剂具有较大的比表面积、较高的金属分散度以及较强的金属-炭相互作用时,焦油重整反应将更加充分。如本团队之前的研究[23,59]提出,对于以褐煤为炭前驱体制备的催化剂,由于褐煤中具有丰富的芳香环结构炭,可以形成高度离域的芳香大分子结构(π-π*),从而为金属-炭间的相互作用提供了巨大的电子平台,进而提高合成气和H2的产量。

图9 炭载金属催化剂上生物质焦油重整反应机理及其失活机理示意图Figure 9 Schematic diagram of catalytic biomass tar reaction and deactivation mechanism over char supported metal catalyst

3.2 炭载金属催化剂失活原因

同其他催化剂一样,炭载金属催化剂失活原因仍可归结为金属烧结、积炭和中毒。金属烧结通常发生在高于650 ℃的催化温度下,主要原因在于在有限的催化剂表面上,金属颗粒间的间距太小,在反应过程中,如果金属-载体间的相互作用弱、金属含量过高或水蒸气含量过高[88],由于表面扩散、挥发性原子凝结和相变导致金属颗粒的生长,活性位点数量减少,催化性能逐渐下降直至完全丧失。然而,对于炭载金属催化剂而言,其重要的结构优势之一在于金属在载体上无序性负载,且具有良好的分散性。这有利于催化剂在低于500 ℃的温度下表现较高的活性,且在这样的低温下,有利于晶体晶相结构的保持且不易烧结。如Tang等[23]通过TEM分析催化甲苯水蒸气重整反应30 h后的Co/C催化剂发现,Co的粒径并没有明显增加,且未曾观察到明显的金属烧结或团聚现象。而Du等[40]通过对反应后的催化剂表征发现,在750和800 ℃的催化温度下,Ni晶体粒径明显增长,这归结为Ni的烧结。因此。开发高性能炭载金属催化剂在低温生物质焦油重整中的应用具有重要意义。积炭失活是由于焦油裂解产生的炭物种吸附在炭载体上,限制了反应物与活性中心的接触;而炭物种进一步聚合形成的丝状炭在催化剂孔道中连续堆积至应力过大导致孔道结构破坏,最终导致催化剂失活。尽管反应过程中水蒸气不断气化积炭,但随着反应的持续进行,积炭速率明显大于碳气化速率。关于炭载金属催化剂硫中毒研究的报道很少,这是因为生物质中硫含量很少,短时间内不会造成催化剂的快速中毒,同时若考虑废催化剂燃烧回收能量和金属氧化物的增值效应,硫中毒的影响几乎可以忽略。

除上述失活原因外,正如上文提及,在较高的催化温度下,水蒸气对于炭载体的破坏导致催化剂稳定性的下降不可忽略。这主要是由于水蒸气与炭载体反应破坏了其固有结构,同时也会导致载体上的活性组分流失,因此,催化剂逐渐失活。综上所述,炭载金属催化剂在生物质焦油重整中应用时,积炭和载体破坏需要重点关注;当然,如果催化温度高于650 ℃,金属的烧结同样会成为催化剂快速失活的重要原因。

4 挑战与展望

炭载金属催化剂在生物质焦油重整中面临的主要挑战包括以下几个方面。

低成本是炭载金属催化剂重要优势之一,而在目前的实验室研究中,为保证催化剂具有较高的活性,金属的负载量通常较高(10%-20%)。从催化剂制备过程来看,金属主要来源于金属前驱体溶液,造成一定程度上成本的增加。

积炭失活同样是炭载催化剂面临的重要问题,而典型的再生(氧化或燃烧)方法对该类催化剂不适用;此外,在水蒸气重整过程中,炭载体的自气化和结构坍塌将严重影响催化剂的稳定性。

生物质焦油组成复杂、对炭载体结构认识有限以及部分催化表征技术难以应用到炭载金属催化剂上,导致领域内对焦油重整机制的理解仍不够深刻。尽管已经有学者结合实验和密度泛函理论计算提出了甲苯、萘、苯酚和苯等焦油模型化合物裂解/水蒸气重整可能的途径[89],但在炭载金属催化剂上这些物质的重整机理有待进一步揭示。

基于以上挑战,笔者认为之后的研究工作应集中在三个方面。

一方面,开发重金属废水治理和催化剂制备联合技术;从模拟重金属废水处理出发,研究利用炭材料回收废水中的重金属离子(如镍、钴、铜和锌等),进而制备炭载金属催化材料,并逐步拓展到实际冶金和电镀行业废水中重金属离子资源的回收及利用,以最大程度减小催化剂制备成本。

第二方面,进一步优化催化剂制备方法,实现一步法适当提高催化剂比表面积、调控孔结构和碱金属和碱土金属含量;适当增加催化剂上中孔数量并提高催化剂比表面积有利于焦油大分子的顺利通过和活性金属在炭载体结构中的高度分散,在此基础上增加一定量的碱金属和碱土金属将进一步提高催化剂的低温活性和稳定性,以实现更低温度下焦油的高效重整而不发生炭载体自气化。

第三方面,结合原位表征技术揭示金属载炭催化剂上焦油/焦油模型化合物重整路径;已有部分研究结合密度泛函理论计算给出了可能的焦油模型化合物裂解机理,但他们同样也指出部分理论计算与实验数值差距较大[89];此外,目前,关于炭载金属催化剂上焦油或焦油模型化合物重整机理和反应路径的报道仍较少或不够深刻。近来,Ren等[90]结合原位漫反射红外光谱技术直观地提出了Ni/(Mg, Al)Ox催化剂上可能的甲苯重整机理,这也为领域之后研究提供了参考方向。另外,结合原位X射线光电子能谱仪和原位X射线衍射仪等先进技术深度表征催化剂结构,为催化反应路径的推测提供依据。

5 结 语

以生产富氢合成气为目的,开发生物质热解气化技术对于调整世界能源结构和减少碳排放具有重要意义。实现生物质热解气化规模化应用的关键在于焦油的处理。在众多焦油脱除技术中,催化裂解/重整技术可以将焦油高效转化为高热值富氢合成气,而关键在于催化剂的开发。炭载金属催化剂因其来源广泛、成本低廉和焦油裂解性能高的特点备受关注。降低催化温度可有效减少炭载体在水蒸气气氛下的消耗,是实现温和条件下炭载金属催化剂催化生物质焦油高效转化为合成气的必要条件。催化剂上活性金属的尺寸是炭载金属催化剂在低温下发挥高活性的关键因素。使用高比表面积的载体如AC负载金属,以生物质为炭前驱体,一步合成法负载金属和以改性褐煤为前驱体,离子交换法负载金属都是可以促进活性金属高度分散的有效方法。高分散纳米炭载金属催化剂在温和条件下焦油重整领域具有潜在的应用前景。

然而从原料角度来看,目前对于焦油模型化合物的研究主要集中在单一模型,少有研究探索炭载金属催化剂对于混合模型化合物(如甲苯、萘和苯酚混合)水蒸气重整的低温催化表现,因此,缺乏对焦油裂解机理的深刻认识,笔者将实验研究和先进的理论计算和原位表征技术相结合是一个可行的策略;从催化剂评价和设计角度,下一步工作应集中于探索其在低温下更长时间稳定性,努力提高其工业应用的可能性。考虑到影响炭载金属催化剂稳定性的主要因素是积炭和载体的破坏,因此,对催化剂的进一步调控与设计主要集中在提高催化剂的抗积炭性能(如开发高分散合金催化剂)和炭载体的稳定性。而对于焦油重整体系,研究应主要集中在新型反应器的设计,实现生物质连续进料,以探索催化剂在真实焦油重整过程中运行的稳定性;此外,设法以提高产物中H2的产率和选择性为目的,开发新型焦油裂解耦合H2生产工艺也是该领域需要努力的方向。