关于精益制造技术在汽车板裁切过程中应用的研究

文/宋浩铭,徐贺坤,齐康宁·长城汽车股份有限公司

随着全球后疫情时代的到来,国家对于汽车行业的政策放宽,汽车行业必将再次迎来雨后春笋般的增长,汽车制造过程的成本控制无疑就成了各项管理活动的关键要素。本文特别针对汽车板裁切生产过程中的成本递减活动做了详细的描述,对汽车板裁切生产过程中所有费用发生项目进行梳理,明确管控项目。从现状价值流分析、识别内外部标杆进行同工程对比,两个方面开展浪费点的识别及改进工作。

近年来,中国制造业在世界制造业中的地位日益加强,经济面临新形势,车企竞争日益激烈,成本压力剧增,现公司面临疫情防控及芯片短缺的双重压力,降本工作迫在眉睫,因此将新时代的科技成果运用到我们公司的汽车生产程序中,科学技术成果与稳固有序的生产流程相结合将会给公司生产效率带来一次质的飞跃。

在保证品质的前提下,不断追求成本的持续递减,为削减固定费用、减少生产过程制造成本,降低整车单台制造成本,成立改善小组,以《关于精益制造技术在汽车板生产过程中应用的研究》为课题,进行研究。

课题分析

课题一:现状价值流分析

对开卷线(摆剪线、落料1/2/3 线、飞剪1/2 线、拼焊1/2 线)原材料存储、板料加工过程、板料存储、转运过程,逐项进行观察、通过现状价值流分析(共计涉及16 个环节),共计识别问题2 项,具体见表1。

表1 开卷、运输、冲压价值流分析

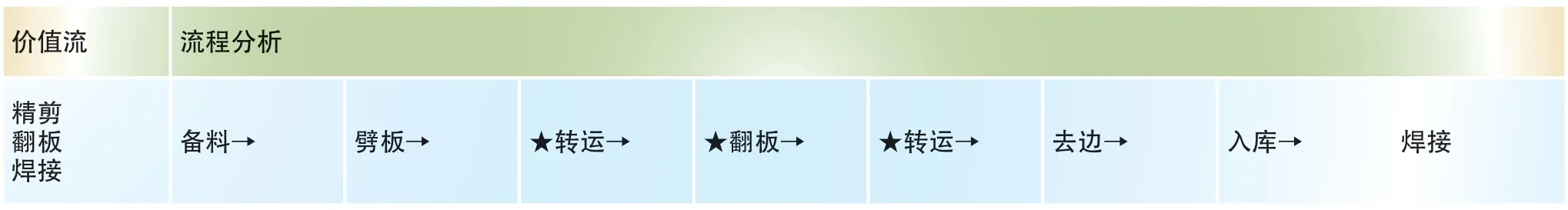

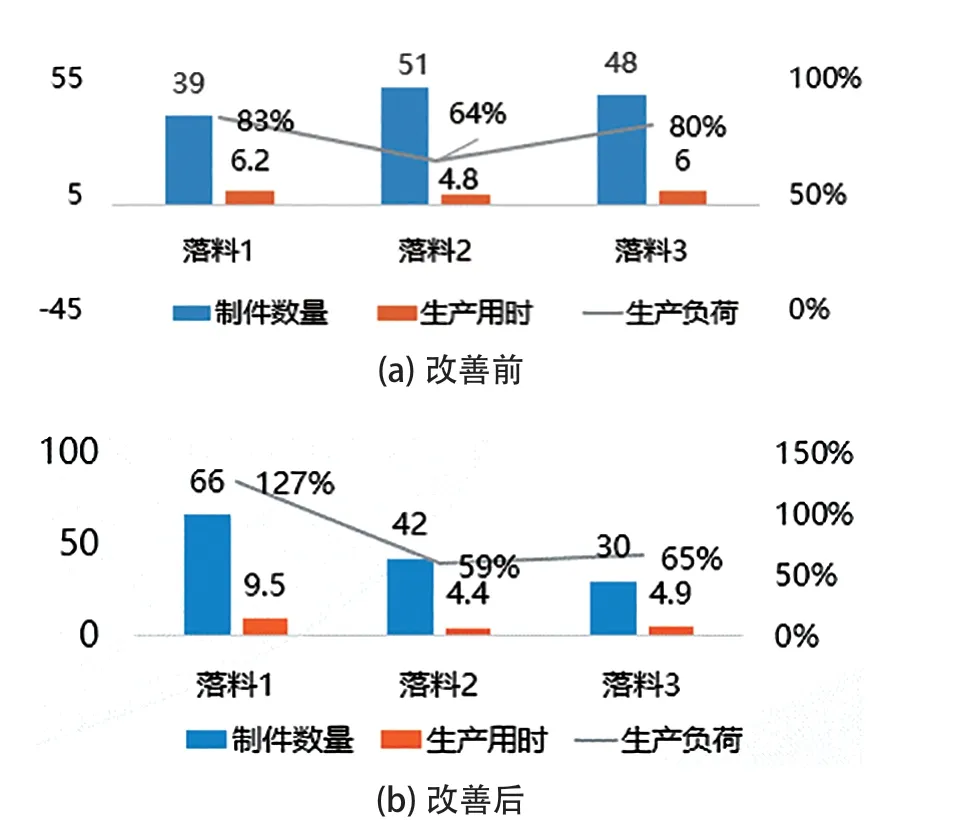

问题描述:涉及156 种产品,经过现状价值流绘制分析(表2)发现:落料线之间生产负荷差距19%,需结合制造成本重新排列产品矩阵,消除浪费。涉及2 种产品,KD 拼焊板因工艺设计缺陷,导致半成品板料存在2 次翻板、转运的浪费。

表2 精剪、翻板、焊接价值流分析

课题二:标杆对比:

运用IE 七大手法中的流程分析法,对开卷线设备加工过程,从制件间、工位间、线体间、车间之间、集团内/外具备板料加工能力的单位进行横展对比,共计识别问题3 项,具体见表3。

表3 横展对比当中识别的三项问题

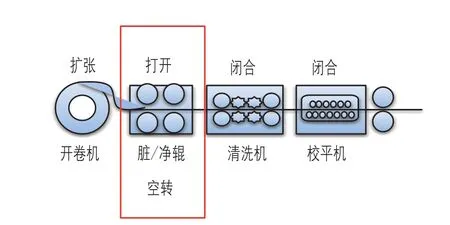

⑴问题一:脏/净辊工序,自动化生产过程设备空转;

我司工艺:一工位人员操作脏/净辊落下,正转将卷料送至料头剪位置;

标杆工艺:徐水开卷线自动化生产过程中不使用脏辊;

标杆单位:徐水。

⑵问题二:清洗机工序,内板件清洗存在过剩;

我司工艺:用于一般冷轧钢板或镀锌钢板的清洗;

标杆工艺:飞剪线内板件不使用清洗机;

标杆单位:冲压企业。

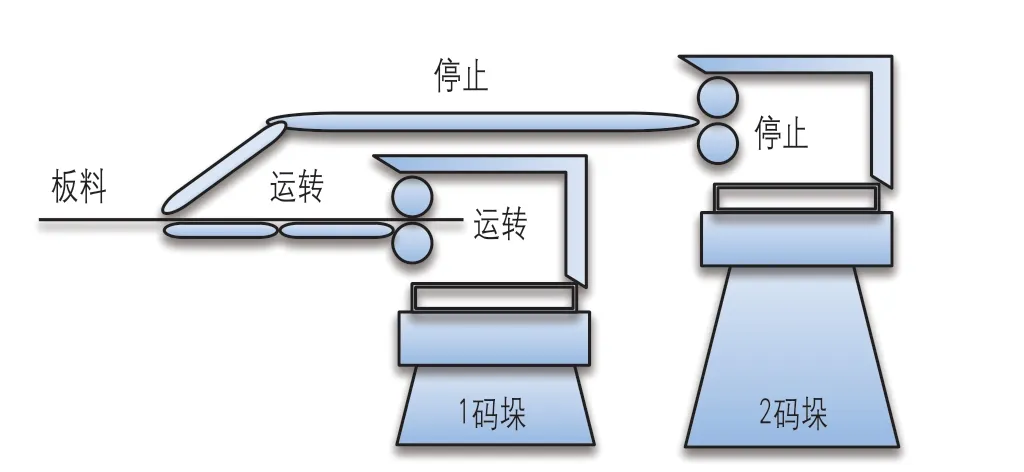

⑶问题三:码垛皮带工序,码垛皮带空转;

我司工艺:将板料由取料区传送至码垛;

标杆工艺:1/2 号码垛皮带交替使用;

标杆单位:宝钢。

案例分享

案例一:关于拼焊线人员优化的改善

⑴改善前描述。

精剪机在生产劈板制件时(一分为二)作业繁琐,精剪机定位尺只有后顶尺(图1),无法满足剪板加去焊接边同时作业,过程需周转两次,且板料周转后存在划伤,需翻板处理后进行码垛。

图1 精剪机定位尺只有后顶尺

⑵改善思路。

增加精剪机前顶尺装置(图2),剪板加去焊接边作业一次性完成,消除板料周转环节,降低板料划伤程度(由划伤变为划痕),取消翻板作业,对叉车作业进行整合,将精剪机叉车作业整合到拼焊线叉车工,拼焊2 线副机手翻板人员作业取消,将上料作业合并为拼焊1 线副机手作业。

图2 增加精剪机前顶尺装置

⑶改善成果:优化精剪机叉车工1 人,优化拼焊二线副机手1 人,年度收益20.4 万元。

案例二:关于剪板机人员优化的改善

⑴改善前描述。

剪板机正常生产时需要一人在剪板机的后方,生产过程中需人员手动下降,生产过程中未及时下降或下降较多,频繁造成卡料异常,需人工处置,在处置异常时需要手动停止皮带、拍打,未及时停止,存在挤伤人员的隐患。

⑵改善思路。

对剪板机进行升级,增加程序、检测,实现码垛自动下降,取消人员码垛,对剪板机后侧码垛区域使用光栅进行防护,增加程序来实现人员进入码垛区域,皮带、拍打自动停止。

⑶改善成果:优化剪板机码垛1 人,年度收益10.2 万元。

案例三:关于码垛皮带能耗递减的改善

⑴改善前描述。

飞剪1/2 线及落料2/3 线板料输送方式为皮带传送方式,皮带由伸缩皮带及两段码垛皮带输送皮带组成,自动化生产模式下,码垛切换生产,1、2号码垛输送皮带及降速辊同时转动,存在空转现象(图3)。

图3 1、2 号码垛输送皮带空转现象

⑵改善思路。

通过对皮带程序进行更改,实现线体自动化生产过程中,使用的时候码垛皮带转动,不使用的时候码垛皮带自动停止,减少设备空转现象(图4)。

图4 减少码垛输送皮带空转现象

⑶改善成果:皮带电机功率为27.55kW,涉及4条线体,以电费0.71 元/度计算,年度收益为22.5万元/年。

案例四:关于落料2/3 线清洗机节能、降耗的改善

⑴改善前描述。

钢厂加工过程中已对卷料表面进行清洗、涂油,洁净度可达到内板件使用要求,落料3 线生产内板制件再次使用清洗机清洗、涂油,存在能源(电)、清洗防锈油浪费现象,如图5 所示。

图5 板料与辊轮问题描述

⑵改善思路。

①通过对开卷及冲压清洗机构造对比分析,如果直接停用,存在板料划伤风险;

②运用防错十大原理之“隔离原理”,将板料与清洗机引入辊、刷辊、挤干辊分开,对清洗机前、后承料台使用垫片分别加高6mm(图6)消除划伤问题,同时对清洗机出料口平台间隙进行补焊,消除卡料问题。

图6 两侧台使用垫片增高

⑶改善成果:脏/净辊电机功率为10.76kW,涉及2 条线体,电费为0.71 元/度,年度收益为2.64万元/年,年度节省清洗防锈油4300L,合计5400 元。

案例五:关于开卷线自动化脏辊、净辊停用的改善

⑴改善前描述。

脏/净辊仅在手动穿卷过程使用,自动化生产脏/净辊处于打开状态,与设备滚轮同步运行,存在空转能源浪费现象(图7)。

图7 脏/净辊空转现象

⑵改善思路。

运用ECRS原则对开卷线自动生产过程进行简化,通过控制程序设定,自动化生产时取消脏/净辊使用,减少设备能耗(图8)。

图8 自动化生产时取消脏/净辊使用

⑶改善成果:脏/净辊电机功率为33.38kW,涉及5 条线体,电费为0.71 元/度,年度收益为28.4 万元/年。

案例六:关于R2500 弧剪模具转线生产及合并线体管理的改善

⑴改善前描述。

①现阶段落料1、2、3 线产能不饱和,存在人员等待浪费现象;

②R2500 弧剪模具共计承担制件21 种,牵引车日调拨8 次,存在牵引车调拨燃油浪费问题。

③飞剪1/2 线/剪板机班组配置9 人,线体生产任务小,管理幅度小,见图9(a)。

⑵改善思路。

①结合落料1、2、3 线产能,识别将R2500 弧剪模具转至落料1 线生产,岗位整合二工位、压力机及三工位共计3 人,见图9(b);

图 9 改善前后人员使用对比图

②日减少牵引车调拨物料次数2 次,节省燃油费用;

③剪板机生产管理划分至拼焊,飞剪生产管理划分至落料,岗位整合 2 人,飞剪班长、自由人。

⑶改善成果:优化5 人收益为51 万元/年(含代理班长1 名);节省物流成本1 趟/次/天,合计1.26 万元/年。

结束语

“精益生产”这个理念公司一直在推行,其意思就是利用杜绝浪费和无间断的作业流程,而非分批和排队等候的一种生产方式。精益生产又称精良生产,其中“精”表示精良、精确、精美,“益”表示利益、效益等,或者说精:即少而精,不投入多余的生产要素,精益生产就是及时制造,消灭故障,消除一切浪费,向零缺陷、零库存发展。精益生产给了我们一个理念,精益生产也是一种文化。