浅谈降低汽车冲压外观件的返修率

文/高秀峰,漆世泽·广汽本田汽车有限公司

针对汽车冲压外观零件不良返修项目,通过对不良项目发生原因进行分析,总结汽车冲压各个工序常发的不良,对常发不良在模具上制定相应改善措施,降低汽车冲压外观零件的返修率。冲压外观零件返修率的降低,不仅提高冲压生产效率、降低冲压生产成本,同时塑造更高品质的汽车外观,提升品牌的竞争力。

随着用户审美逐步提高及汽车行业竞争白热化,需要更高品质的产品以满足用户与市场。轻微的品质不良,特别是第一眼就映入用户眼帘的外观出现不良时,会引起用户投诉抱怨,降低汽车商品性和品牌竞争力,所以保证汽车的外观品质变得极为重要。

汽车的制造主要有冲压、焊装、涂装、总装四大生产工艺。冲压工序主要是利用模具把钢板冲制成汽车的车身主体,即车身外观件(或称外覆盖件)及结构件。冲压外观件主要包括发动机罩外板、前翼子板、前车门外板、后车门外板、侧围外板、行李厢盖外板、顶篷外板等。为了保证冲压零件的强度及造型,往往需要千吨成形压力使坯料达到塑性变形,在这么大的成形压力下,即使小如头发丝的异物粘附在模具型面上,都会造成冲压外观件品质不良。冲压作为汽车制造第一道工序,只有生产高品质的零件,才能保证焊装、涂装、总装的生产及整车的品质。

冲压模具工艺

汽车冲压模具按成形工艺可以划分为落料、拉延、修边、翻边等工艺。落料是通过落料模将钢卷冲制成特定形状、尺寸的平板坯料;拉延(或称拉深)是利用拉延模具将平板坯料冲制成具有特定造型的开口件,拉延确定零件的造型;修边(或称切边)是利用修边模具将拉延件的废料切除,获得一定轮廓的零件,修边确定零件的尺寸轮廓;翻边是利用翻边模具将修边件边缘进行折弯,获得完整形状及精度的零件。

冲压工序经过落料、拉延、修边、翻边后,合格的零件会投入到焊装工序焊接汽车车身。若生产出的冲压零件没有达到品质要求,需要对零件返修,达到品质基准才能投入到焊装工序;零件问题严重时只能报废,极大的增加了冲压生产成本。降低冲压零件的返修率,不仅可以降低冲压生产成本,也可以提高品牌的竞争力。

冲压外覆盖件不良返修项目

冲压外覆盖件主要的不良有:开裂、暗裂、起皱、麻点、毛刺、反抽、铁屑回弹等(图1)。开裂、暗裂是拉深变形抗力大于材料的有效抗拉强度,材料在某个地方突然开裂、变薄的现象。零件出现开裂或暗延工序麻点的返修。

图1 冲压不良项目

拉延工序

拉延工序主要的不良是麻点,坯料边缘的毛刺、坯料表面的异物、空气中游离的进入模具内的异物等都会造成麻点。主要通过模具镀铬及网格模降低拉延工序的返修率。

⑴模具镀铬(图3)是使用电化学的方法,由化学反应分解产生的活性铬离子在模具表面沉积形成一层约5 ~15μm 牢固的铬层。模具镀铬可增大模具型面硬度、降低表面粗糙度,可保持模具型面的精度,延长模具使用寿命,主要适裂超出基准时,零件必须报废。起皱是坯料受压缩变形时材料流动不均匀而引起的,多出现在变形比较大的部位。开裂、暗裂、起皱多发生在拉延工序,由于对零件返修率影响小,本文不做重点介绍。

图3 模具镀铬示意

麻点是异物粘附在板件或模具型面上,冲制时压出微小凹点或凸点,麻点在拉延、修边、翻边工序都会发生,麻点的返修时间一般约10 分钟。毛刺是模具刀口不锋利、刀口硬度低或刀口间隙过大过小,冲制时坯料、零件边缘出现尖点,毛刺主要发生在落料、修边工序,毛刺的返修时间一般约1 分钟。反抽是局部压料板压不紧零件或局部刀口垂直度不良,冲制时零件边缘出现不整齐的反抽,反抽主要发生在落料、修边工序,反抽的返修时间一般约3 分钟。铁屑回弹是批量生产时修边工序产生的铁屑未及时掉落,反弹粘附在板件或模具型面上,冲制时压出凹点或凸点,铁屑回弹的返修时间一般约10 分钟。

降低冲压外观件不良返修率的方法

落料工序

落料工序主要的不良是毛刺,坯料边缘的毛刺在拉延过程中脱落成铁屑粘附在模具型面,冲制时产生麻点。为了避免落料模刀口崩缺导致的坯料毛刺,落料模铸造完成后,对落料模刀口进行焊接,提高刀口的硬度和强度(图2),从而降低因坯料毛刺导致拉用于拉延模和翻边、整形镶块,镀铬可以减少零件麻点、零件暗裂、拉伤等不良的发生,快速降低零件返修率提高零件品质。模具铬层外观件的使用寿命约9万~14 万冲次,内部结构件的使用寿命约15 万~30万冲次。

图2 提高落料模刀口硬度

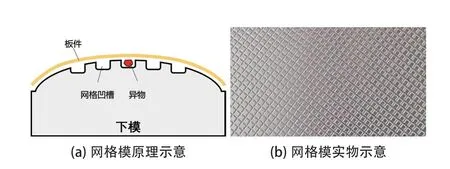

⑵网格模(图4)是利用数控机床对模具型面进行交叉加工,在模具型面形成均匀交错的网格化凹槽,模具网格凹槽在拉延过程中用于存储异物。当异物落入网格凹槽中时,避免异物粘附在板件或模具型面上形成麻点。生产完成后对网格凹槽中的异物进行清理,大幅降低生产过程中麻点不良的发生,提高生产效率。

图4 网格模

修边工序方案

修边工序主要的不良是毛刺、反抽、铁屑回弹,刀口间隙和垂直不良、铁屑反弹到板件或模具型面等都会造成不良,主要通过优化刀口来降低修边工序不良的返修率。

⑴刀口间隙、垂直度保证。对于修边上下模,需要保证刀口的间隙与垂直度。刀口间隙一般为板厚的6%~8%,可通过保险丝测量。垂直度可以通过红丹检查,保证距离刀刃位置5mm 内有红丹着色。对于装配在模具本体上的刀块、废料刀等,需要保证装配面的平面度小于0.015/100,垂直度小于0.03/150,靠背红丹接触率不小于90%。刀口间隙、垂直度等是模具基础要求,只有在基准范围内,才能保证批量生产中零件品质稳定。

⑵废料刀避空3mm(图5)。模具修边时,在上模废料刀与上模修边刀交接处的尖点先接触板件,把板件先刺出一个三角形的洞,然后废料刀和修边刀同时对板件进行剪切,由于下模废料刀离板件有3mm高,上模废料刀尖点刺破时是离空修剪,等废料再次到下模废料刀时,又再一次进行剪切,从而产生二次剪切,而且二次剪切位置不一定重合,就容易产生条状铁屑。对下模废料刀避空3mm,铁屑从缝隙中掉下,废料没有进行二次剪切,减少铁屑产生。

图5 废料刀避空3mm

⑶废料刀DLC。DLC(Diamond Like Carbon)模具刀口“类金刚石”处理,是指氩离子撞击工件表面产生热量,吸附乙炔电离出来的C:H 离子,形成具有高硬度和低摩擦的涂层,涂层厚度2 ~5μm。经过DLC 处理的刀口,刀口硬度大于2600HV,表面粗糙度Ra 小于0.1μm,对比处理前硬度约50HRC,表面粗糙度Ra 约0.4μm,刀口性能有了极大的提升,特别是刀口表面粗糙度的降低,使修边产生的铁屑不易附着在刀口,减少铁屑回弹导致的不良返修。

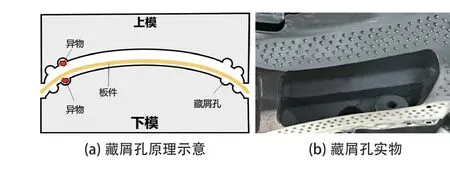

⑷模具藏屑孔(图6)。参照网格模的思路,可以在修边模具的压料板、下模型面板件区域手工钻出约φ8mm 的藏屑孔。修边时粘附在板件表面或模具型面的异物在藏屑孔区域被避开,减少零件外表面由于异物造成的返修。

图6 模具藏屑孔

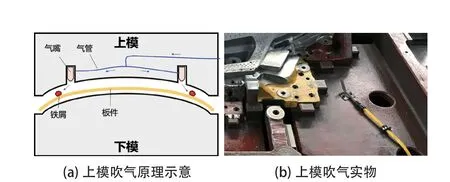

⑸上模吹气嘴(图7)。在修边模具的上模安装吹气嘴,修边过程中,吹气嘴将粘附在板件表面的异物吹离板件,减少因异物导致压凹等不良的发生。

图7 上模吹气嘴

⑹废料刀吸气嘴(图8)。在下模废料刀安装吸气嘴,修边过程中产生的铁屑通过吸气嘴的负压吸入安装在模具内部的收集器中,降低铁屑反弹粘附在零件及模具型面上造成零件返修。

图8 废料刀吸气嘴

翻边工序方案

翻边工序主要的不良是铁屑回弹,主要是修边工序的铁屑以及翻边时镶块间隙、硬度、表面粗糙度不良产生的铁屑粘附在板件或模具型面。对于翻边镶块,通过镀铬提高硬度、降低表面粗糙度,降低不良返修率;对于上下模与压料板,通过藏屑孔、在上模吹气等降低零件的不良返修率。

结束语

对于汽车冲压外观零件不良,通过模具上的对策降低返修率。在落料工序,对落料模刀口进行焊接加工,保证刀口硬度,避免毛刺,从而降低因板料毛刺造成拉延工序的不良返修率;在拉延工序,对拉延模具进行镀铬、网格模,降低拉延工序的不良返修率;在修边工序改善刀口间隙垂直度、废料刀避空3mm、废料刀DLC、模具藏屑孔、上模吹气嘴、废料刀吸气嘴等措施降低修边工序的不良返修率;在翻边工序,对翻边镶块镀铬、上模吹气嘴、模具藏屑孔等措施降低翻边工序的不良返修率。

冲压外观件返修率的降低,提高了冲压生产效率,同时也塑造高品质汽车外观,让品牌在市场中更具竞争力。