基于二维码模式的冲压电子库房系统开发与应用

文/梁祖彬,孙良杰,李恒佰·上汽通用五菱汽车股份有限公司

针对整车制造企业冲压车间从板料到生产以及冲压成品件的入库、出库,提出了一种基于二维码模式扫码记录统计数据的管理方式,替代人工的手工纸质记录,从而实现每一个环节的电子记录并可在数据库系统中查询。同时,电子库房的数据能够为智能排产、生产决策、成本结算等数字智能化发展提供坚实的基础。

由于汽车制造企业冲压车间生产的零件种类多、数量大、节拍快,使得冲压车间的生产模式必然会产生一定量的库存。从而衍生出了冲压车间自己独立的零件库房管理,采用人工纸质的方式来记录,从钢板开始,到板材的冲压成形,再到零件的入库和库存管理,最后再根据下工序的生产计划需求对相应库存零件进行出库管理。长期下来会出现很多不可避免的问题,例如人工记录的过程,每一个环节不存在必然关联,其中一个环节如果存在错漏记录,若非立即发现。事后无法准确查询以及重新核准校对。并且大量的纸质记录档案,不利于存放保管,易丢失和损毁,后续的查询以及核账无法完成。同时对于生产的影响显得尤为突出,生产线的生产量会根据下工序需求和库存情况进行较合理的排产。但由于库房的零件和数据实时变化,在生产线需要较精准的排产时,则需要库房管理花费大量人力和物力去库房内再进行盘点和校准。生产计划变化得越多,这种浪费就会不断被放大。

当务之急就是要开发一个系统,该系统能够替代人工的每一个环节。准确的记录生产的每一个环节,让冲压从钢板开始到最后的出库都能够记录在数据库中。使得数据能够精准且实时查询,避免人工纸质记录产生的不准确、追溯不及时、数据丢失等问题。同时通过电子数据系统的实时数据,可让生产工段,成本结算提取相关数据辅助决策,减少不必要的人力物力投入到重复和耗时的盘点核对工作中,从另一方面也起到降本增效的作用。笔者通过研究冲压的业务逻辑和物理操作流程寻求一套合理且低成本的系统运作模式寻求解决实际问题。

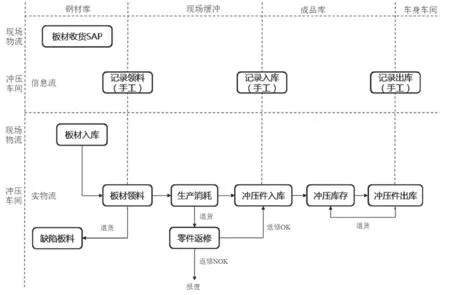

业务逻辑流程梳理分析

针对现有的冲压业务流程的梳理与分析,找出相关业务的内在逻辑和关联点是开发电子库房系统的基础与关键。从供应商配送板料进入冲压车间第一个环节开始,人工进行收货处理并登记入账,由物流管理人员对板料进行发货到各生产线,登记发货记录。第二个环节生产线领取相关板料后,送上生产线进行生产。上料人员对板料相关信息不做记录。生产过程中生产线员工对冲压成形的零件进行装框操作,质检人员进行贴牌记录。但不进行相关的数据记录和核对。第三个环节由物流人员对已经完成生产的冲压件,运输装有零件的料框至库房进行入库操作,每个库房的入库口有一名信息记录人员对入库的零件种类和数量进行数据记录至相关纸质文档上。第四个环节是根据下工序对零件的需求,由出库管理员在出库口把即将要出库的装有零件的料框相关信息登记在纸质的文档上,并最终出库。

梳理冲压业务流程得出:板料收货、冲压成零件、零件入库、零件出库四大主要业务。并在每一个环节都会具备共同的业务,板料、零件的退货或返修等分向处理。衍生出返修环节以及板料或零件报废环节。不管是哪一个环节,相关的板料或零件在冲压车间内流动都需要一个固定的专用容器进行装载。这就可以作为电子库房系统的记录载体,以料框容器的唯一性来标定和记录板料以及成形的零件在冲压车间内流动。从而达到能够精准记录每一个环节的操作。具体业务逻辑梳理的流程图如图1 所示。

图1 业务逻辑梳理的流程图

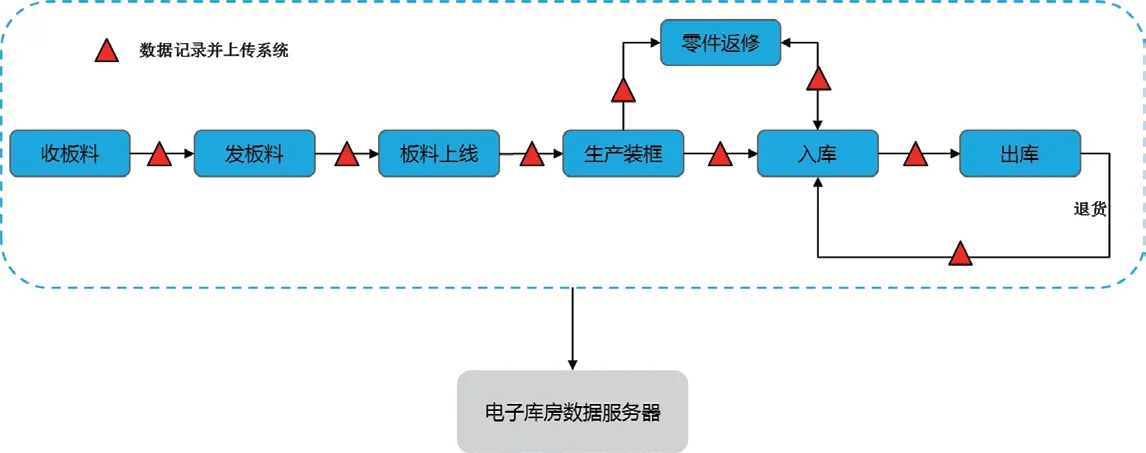

电子库房数据系统实现原理

冲压零件生产数据流是一个从板料开始直到零件出库的贯穿式模式,利用每一个环节产生数据信息的基础来自上一环节模式,形成一环扣一环操作理念。假设上一环节的相关操作出现了错、漏等情况,下一环节的数据信息将无法形成,并及时报警处理。从而避免了数据流形成不了闭环,从根本上解决了以往人工模式记录错、漏的数据无法及时发现,且可随时精准的查询有问题的环节,从而达到精准追溯的目的。其操作逻辑如图2 所示。

图2 电子库房操作逻辑

在完成对数据流的逻辑梳理后,需要建立一种唯一性的对应关系用以标记板料到零件的过程记录。从板料的SAP 号具备唯一性,且零件编号也是唯一性的特性中建立与板料一一对应关系的零件号。从而可实现板料到零件的唯一性过程记录。同时由于冲压零件存储特性,一个料框存在固定的时间和空间下只能装载一种零件的特点,就可实现料框和零件的有约束性的唯一对应关系。此时可为每一个料框建立唯一的ID 号与零件号形成关联。因此便可建立起完整闭环的逻辑关系,为系统的建立提供了实现基础。其中建立的冲压件入库业务流和信息的逻辑关系如图3所示。

图3 冲压件入库业务流和信息的逻辑关系

系统实现

由于冲压的生产工艺相对简单明了,且业务逻辑清晰。通过对现有的企业数据库系统进行扩充和升级,增加冲压的库房系统业务模块便可实现系统的应用架构,如图4 所示。

图4 增加冲压的库房系统业务模块

整个业务流程的数据流由二维码进行关联,现场每一个环节的操作人员需要使用便携式扫描设备对产生相关信息的二维码进行扫描,这会对现场的扫描便利性及信号稳定性等有较高的要求。所以在应用上倾向于使用非企业内部的无线网络进行信息传递,则对企业的内外网安全性等有特定的要求。应用服务器的部署应放在中立区,对于使用移动终端(手机或者带4G 的PDA)进行扫描操作,数据通过防火墙存储于内网数据服务器。这样既可以满足生产现场的扫码便利性的需求,又能够符合企业的网络安全需求。

对于应用层的开发,主要是解决现场的操作人员的扫码问题。作为替代原来的纸质记录方式的一种工具,在具备简单易操作且不会增加员工工作量的前提下,选择无线可移动式的PDA 扫码终端便可以满足快速扫码,准确的数据记录和上传服务器。PDA 上的相关APP 界面和操作方式需要符合现场人员的阅读习惯和只显示关键的信息为人工扫描的信息确认提供最直接的方式。例如对于板料收货人员来说,在扫描所收货物的二维码后其对于板料的关键数据“捆包号”与数量和重量需要进行核对确认。所以PDA 的扫描界面只需保留显示的关键信息。在收货人员确认无误后就可以提交相关数据至服务器存储,如图5 所示。

图5 收货人员确认无误后就可以提交相关数据至服务器存储

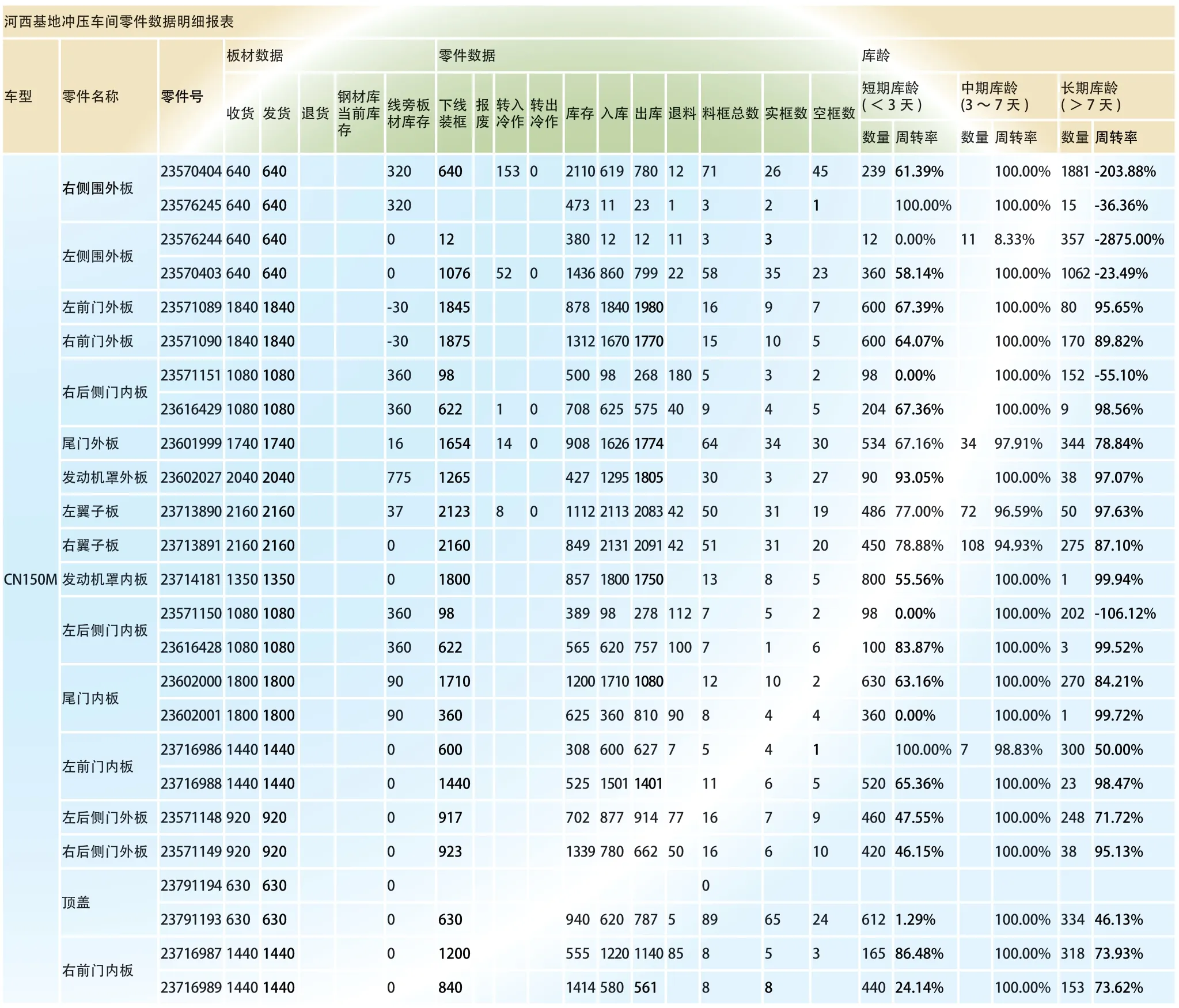

通过对每一个环节的现场挖掘和针对性的开发,按照业务逻辑整合各分模块后完成了整个扫码电子库房系统,并正常的运行。最后通过对数据库中的相关生产数据,零件数据进行统计和提取计算,可根据生产线管理人员以及车间管理层的需求生成相应的数据报表或特定的数据形式满足各项工作的开展,见表1。

表1 冲压车间零件数据明细报表

结束语

随着信息化、数字化智能化的发展,计算机数字技术应用到实际生产过程中将成为趋势。冲压车间的电子库房系统不但从业务上解决以往人工记账的问题和困难,提高了劳动效率,节约了劳动成本。还为生产决策提供了实时和准确的数据,并且由于电子库房每个环节都会进行记录的特性,且精准到分秒的操作时间,避免了不可追溯,无法精准查询的问题。在为生产提效率降成本的同时,也为质量追溯排查提供了有力手段。最后因为冲压车间生产的特性,最终的生产数据都会汇聚在库房零件中。该电子库房的数据库可作为后续拓展基础,为更智能的数字发展提供数据支持。