内嵌泡沫金属的水下热滑翔机固液相变传热性能分析

彭浩, 陈亚琴, 李美林

(上海海事大学商船学院,上海 201306)

0 引 言

水下热滑翔机是一种利用海洋温差能实现水下滑翔的运载工具。相较于维护成本高、续航能力差、易损坏的电池驱动的水下滑翔机,它解决了能源限制的问题,因此广泛应用于海洋环境监测、海洋资源开发等领域。水下热滑翔机依靠换热管内相变材料发生固液相变时产生的体积膨胀作为驱动力[1],但传统相变材料(如十六烷等)导热系数低、传热性能差[2],会导致固液相变速率低,进而造成水下热滑翔机续航能力低、探测范围小[3],因此有必要强化水下热滑翔机换热管内相变材料固液相变传热性能,从而提高水下热滑翔机的循环效率。

泡沫金属具有比表面积大、导热系数高、质量轻等优点[4-5],能够强化相变材料的传热性能[6]。MAHDI等[7]数值分析泡沫金属对相变材料熔化过程的影响,结果显示,嵌入泡沫金属可以节省90%的熔化时间。SUNDARRAM等[8]数值分析泡沫金属孔隙率和孔隙密度对相变材料熔化过程的影响,结果表明,孔隙率越小、孔隙密度越大,相变材料熔化越快。HU等[9]研究发现泡沫金属的嵌入使得相变材料熔化时间缩短为纯相变材料的24.1%。

上述研究表明泡沫金属可以显著提高固液相变速率,但研究主要集中在陆地上恒壁温或恒热流密度条件下。海洋温跃层中存在着较大的垂直温度梯度[1],水下热滑翔机换热管的壁温会随其上浮和下潜不断变化,导致内嵌泡沫金属的换热管内的固液相变过程不同于陆地环境,需要进行单独研究。

本文对水下热滑翔机内嵌泡沫金属的换热管内固液相变过程进行数值模拟,分析泡沫金属的材料种类和结构对相变速率、潜深、温度分布、换热管中心温度、体积变化率的影响,为强化水下热滑翔机的固液相变传热性能提供思路。

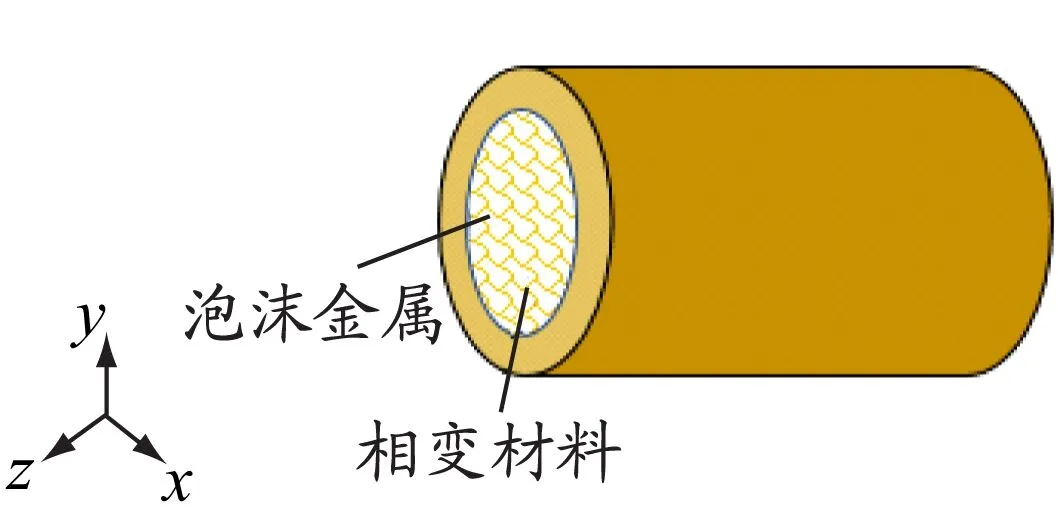

1 物理模型

本文物理模型为内嵌泡沫金属的水平圆筒形换热管[1,10-11],相变材料置于换热管内,见图1a。换热管直径为30 mm,壁厚为5 mm。换热管材料的导热系数(7.96 W/(m·K))远大于相变材料的导热系数(固体0.313 W/(m·K)、液体0.14 W/(m·K)),可忽略壁厚对传热的影响;轴向温度梯度远小于径向温度梯度。轴向上每个截面的熔化特性相似,故可以将物理模型简化为二维圆形腔体,见图1b。

a) 腔体模型

b) 腔体截面

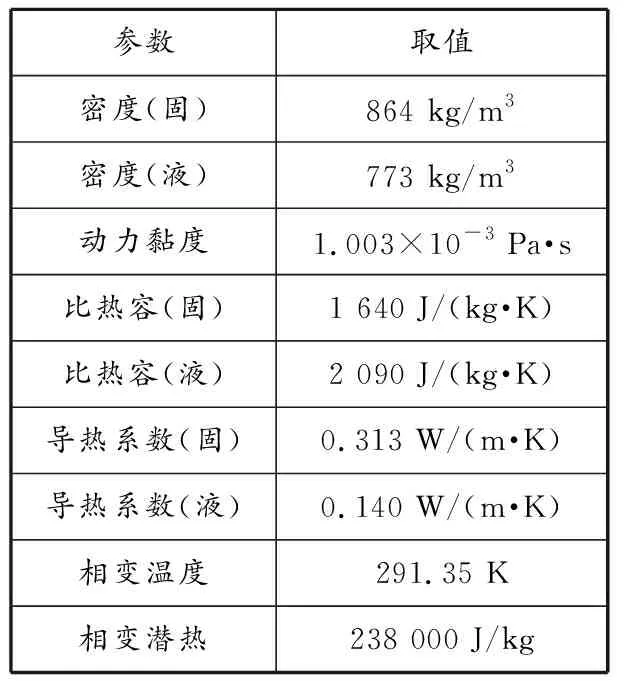

选取不同材料(铝、铜)和不同孔隙率(ε=0.98、0.95、0.92),但孔隙密度均为10 孔/英寸(1英寸=0.025 4 m)的泡沫金属,分析泡沫金属的材料种类和结构对水下热滑翔机换热管内固液相变过程的影响。十六烷具有化学性质稳定、相变潜热大[12-14]、相变温度在海洋温跃层的温度范围(5~28 ℃)内等优点[1],因此选取十六烷作为相变材料,其热物性参数见表1。

表1 十六烷的热物性参数

2 数学模型

假设液相为不可压缩层流,并忽略黏性耗散,建立描述水下热滑翔机内嵌泡沫金属的换热管内固液相变过程的数学模型。

2.1 控制方程

连续性方程:

(1)

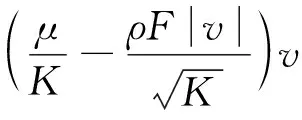

x方向动量方程:

(2)

y方向动量方程:

(3)

式中:u、v分别为x、y方向的速度;t、p、T、ρ、μ和β分别为时间、压力、温度、密度、动力黏度和热膨胀系数;Tref为参考温度;Am为固液糊状区常数;λ为相变材料的液相分数;δ为常数,取值0.001;K为多孔介质渗透率;F为惯性阻力系数;g为重力加速度。

相变材料液相分数λ[15]为

(4)

式中:Ts和Tl分别为相变材料固相温度和液相温度。

泡沫金属渗透率K和惯性阻力系数F分别为

(6)

其中,

(7)

(8)

式中:ω为泡沫金属的孔隙密度;ε为泡沫金属孔隙率;dp为孔隙直径;df为金属骨架直径。

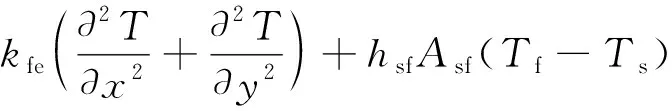

泡沫金属能量方程和相变材料能量方程分别为

hsfAsf(Ts-Tf)

(9)

(10)

式中:下标s为固相;下标f为流体相;c为相变材料比热容;L为相变潜热;kse、kfe、hsf、Asf分别为固体有效导热系数、液体有效导热系数、局部换热系数、泡沫金属比表面积。

kse=(1-ε)ks

(11)

kfe=εkf

(12)

(13)

(14)

式中:ks为固体导热系数;kf为液体导热系数;Re为雷诺数;Pr为普朗特数。

2.2 边界条件和初始条件

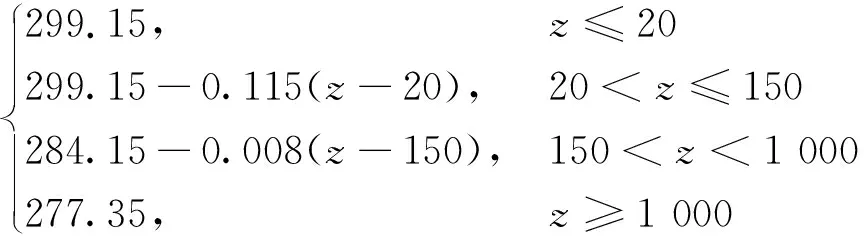

圆周壁面为加热壁面,其温度是关于水下热滑翔机潜深z的函数[1]且无速度滑移。为将温度随潜深变化转变为随时间变化,水下热滑翔机的运行速度取0.25 m/s[1]。

T=

(15)

式中:T的单位为K,z的单位为m。

相变材料的初始温度(299.15 K)高于其相变温度(291.35 K),以确保十六烷初始状态为液态,初始速度为0。

2.3 数值方法

采用有限容积法对控制方程进行离散,采用焓-孔隙度法模拟相变过程。随时间变化的温度边界条件由自定义函数实现。设置固液糊状区常数Am为105 kg/(m3·s)[16]。压力场和速度场均采用PISO算法耦合,压力修正方程采用Presto处理,动量和能量方程利用QUICK(quadratic upwind interpolation of convective kinematic)差分法处理,动量方程、压力关联方程和能量方程的松弛因子分别为0.7、0.5和0.3[17],连续性方程和动量方程收敛残差均为10-6,能量方程的收敛残差为10-8。

2.3.1 网格无关性分析

选取4种不同网格数(2 500、5 000、10 000和22 000)的结构化网格和3种不同的时间步长(0.1、0.5和1.0 s),以十六烷-泡沫铝(ε=0.98)为例,分析网格数和时间步长对数值模拟精度的影响。由表2发现:当网格数从2 500增加到20 000时,凝固时间偏差从1.71%降低到0.43%;当时间步长从1.0 s减小到0.1 s时,凝固时间偏差从1.18%降低到0.11%。综合考虑计算精度要求和运行速度,网格数选取10 000,时间步长选取0.5 s。

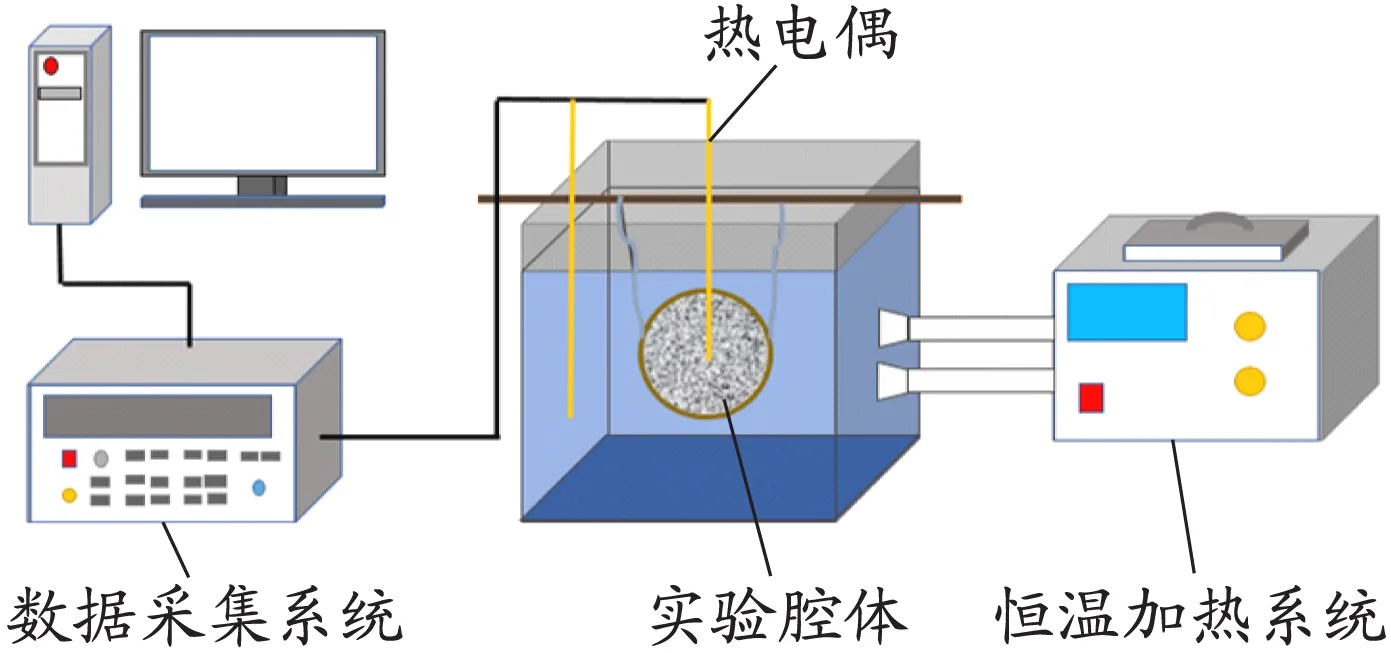

2.3.2 实验验证

由于缺乏海洋温跃层实验条件,搭建地面泡沫金属复合相变材料固液相变实验装置(见图2),以验证数值模拟方法的准确性。实验装置主要包括恒温加热系统、实验腔体、热电偶(精度为±0.1 ℃)和数据采集仪,其中实验腔体为圆柱形(直径为30 mm、厚度为5 mm),腔体前后端面由树脂玻璃封装而成,并嵌入十六烷-泡沫金属。实验测试对象和数值模拟对象均为恒定温度(293.15 K)下十六烷-泡沫金属(ε=0.98,孔隙密度为10孔/英寸)的熔化时间。十六烷-泡沫金属的初始温度为288.15 K,低于十六烷的熔化温度291.35 K,实验测试熔化时间为1 473 s,数值模拟熔化时间为1 400 s,两者偏差5.2%,体现数值方法的准确性。

表2 网格数和时间步长对十六烷-泡沫铝数值模拟精度的影响

图2 地面泡沫金属复合相变材料固液相变实验装置

3 结果及讨论

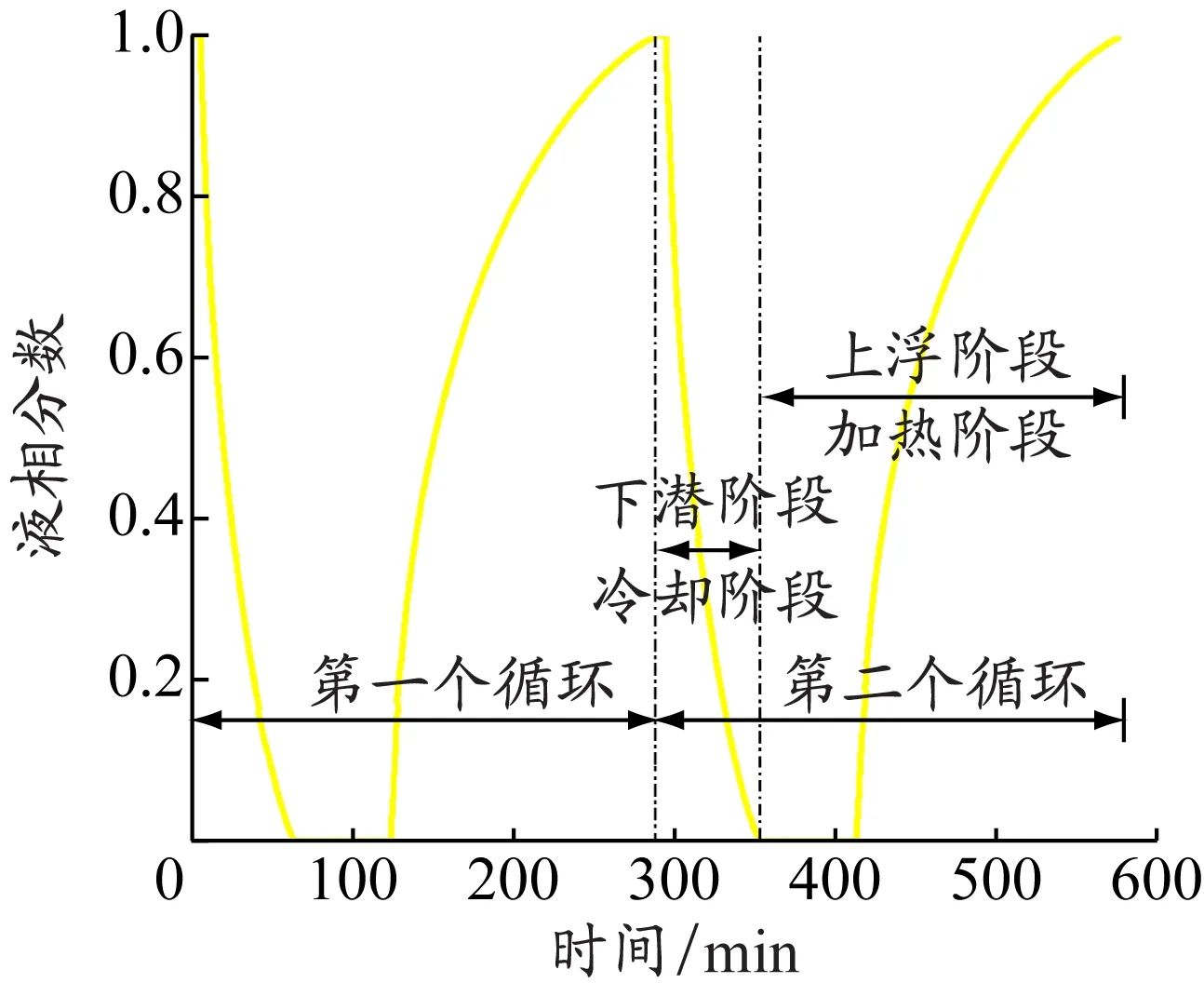

3.1 泡沫金属对相变速率的影响

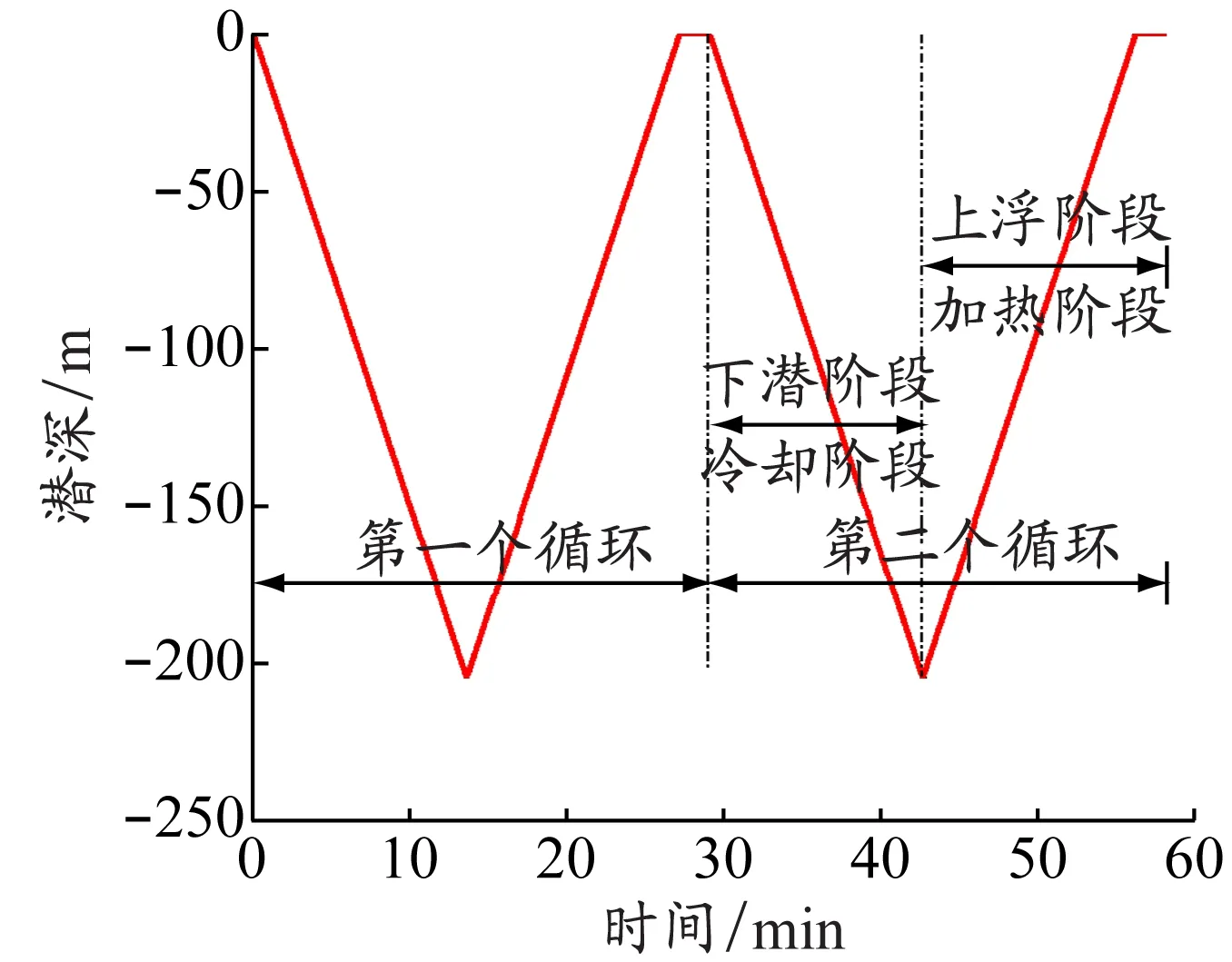

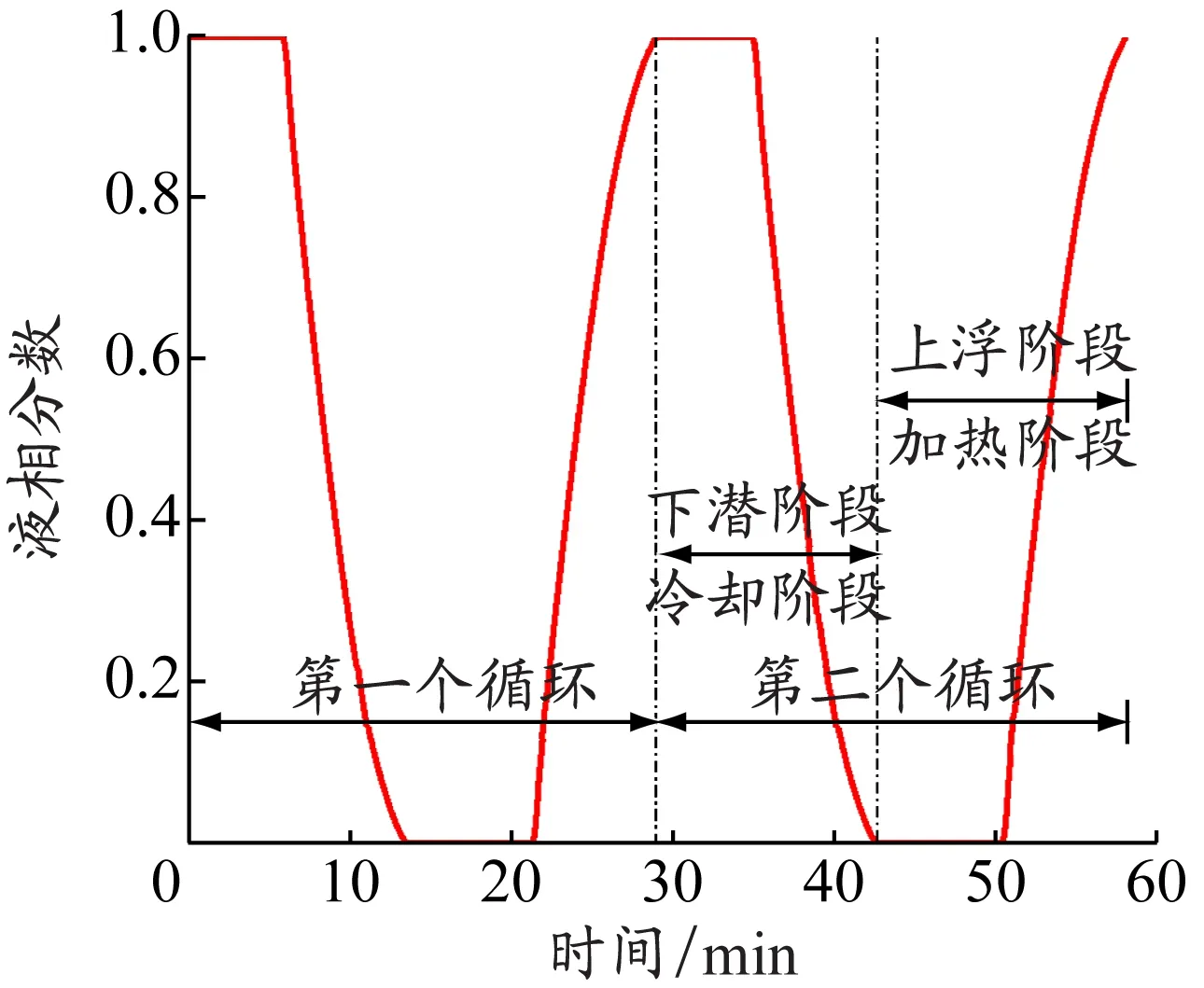

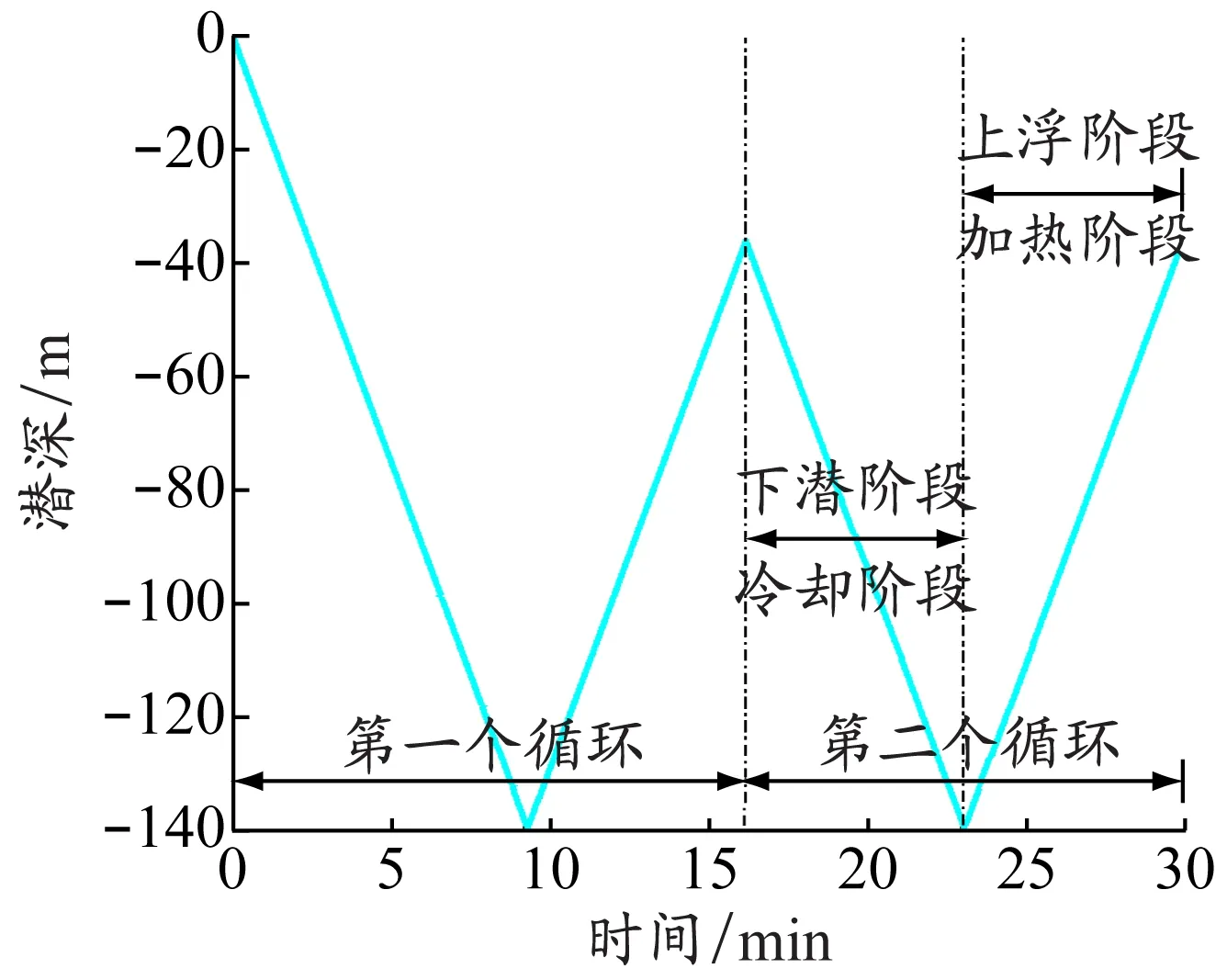

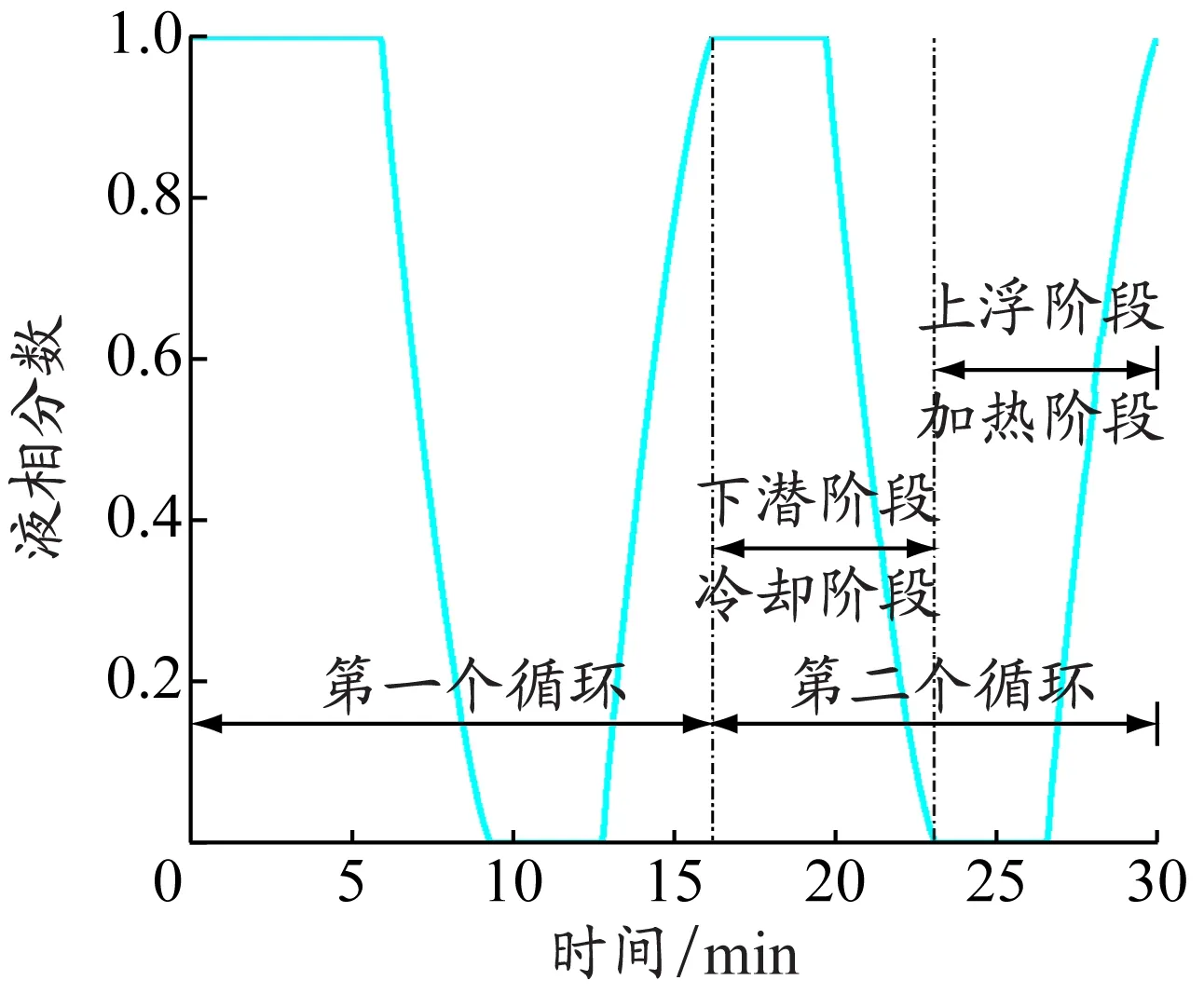

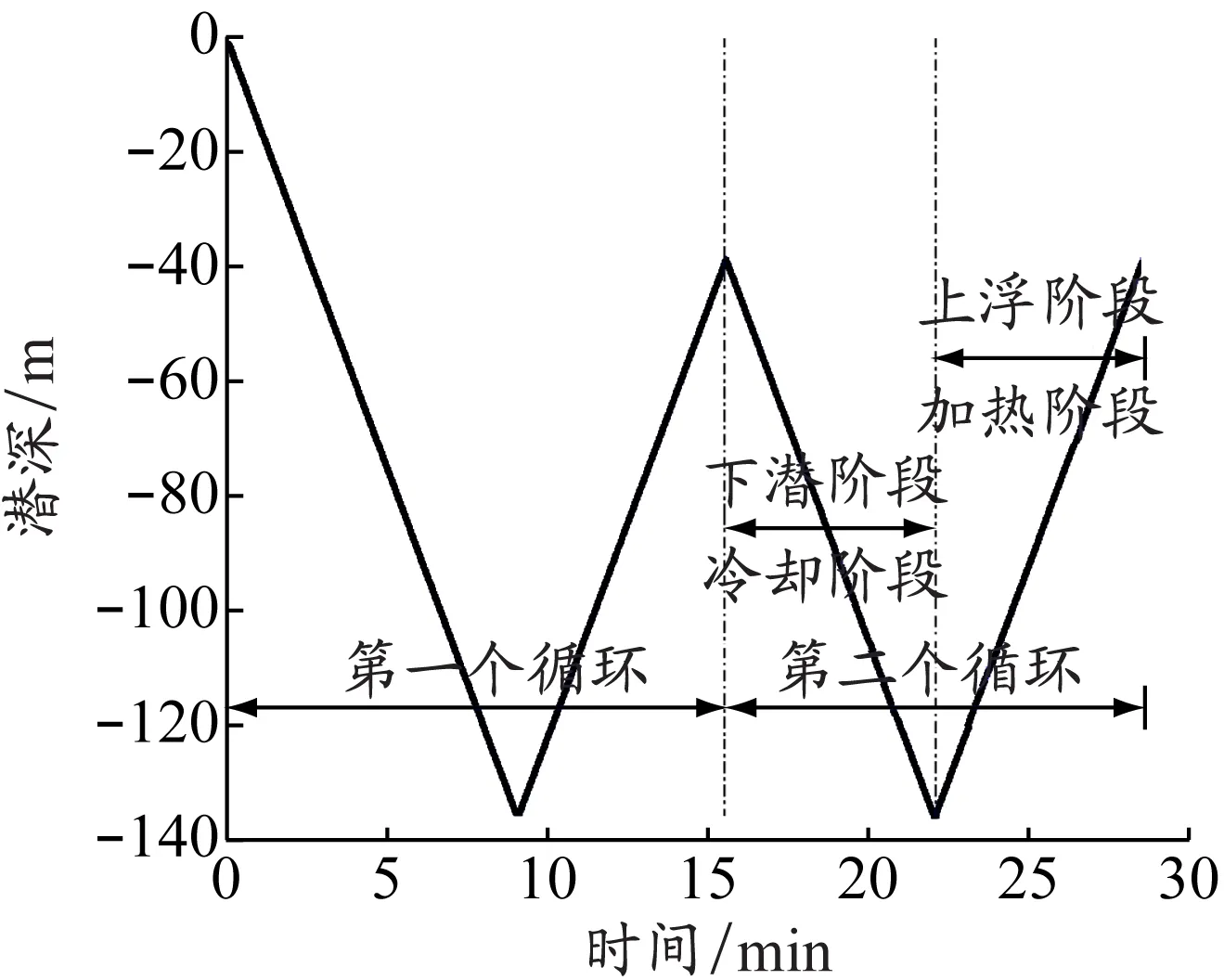

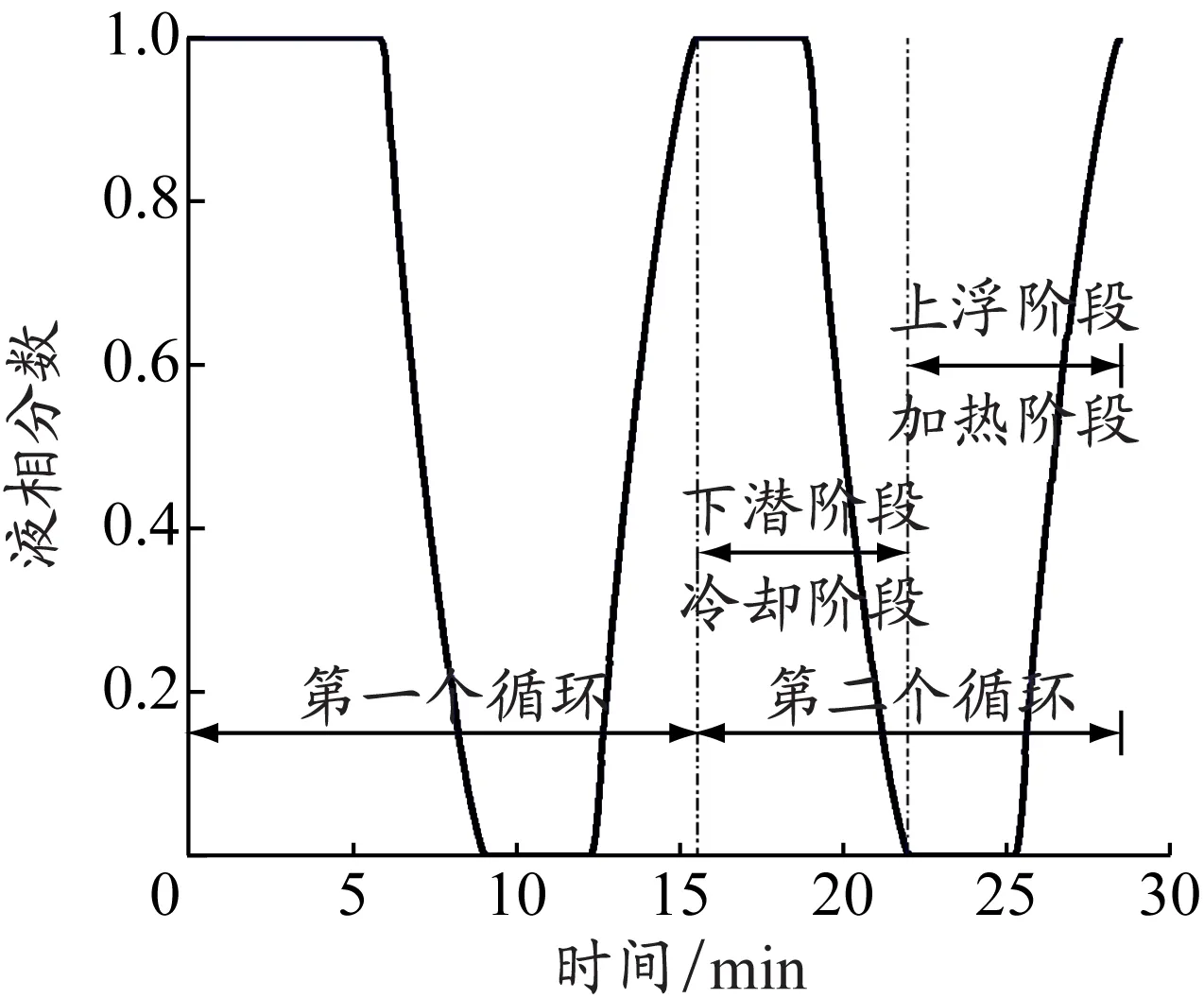

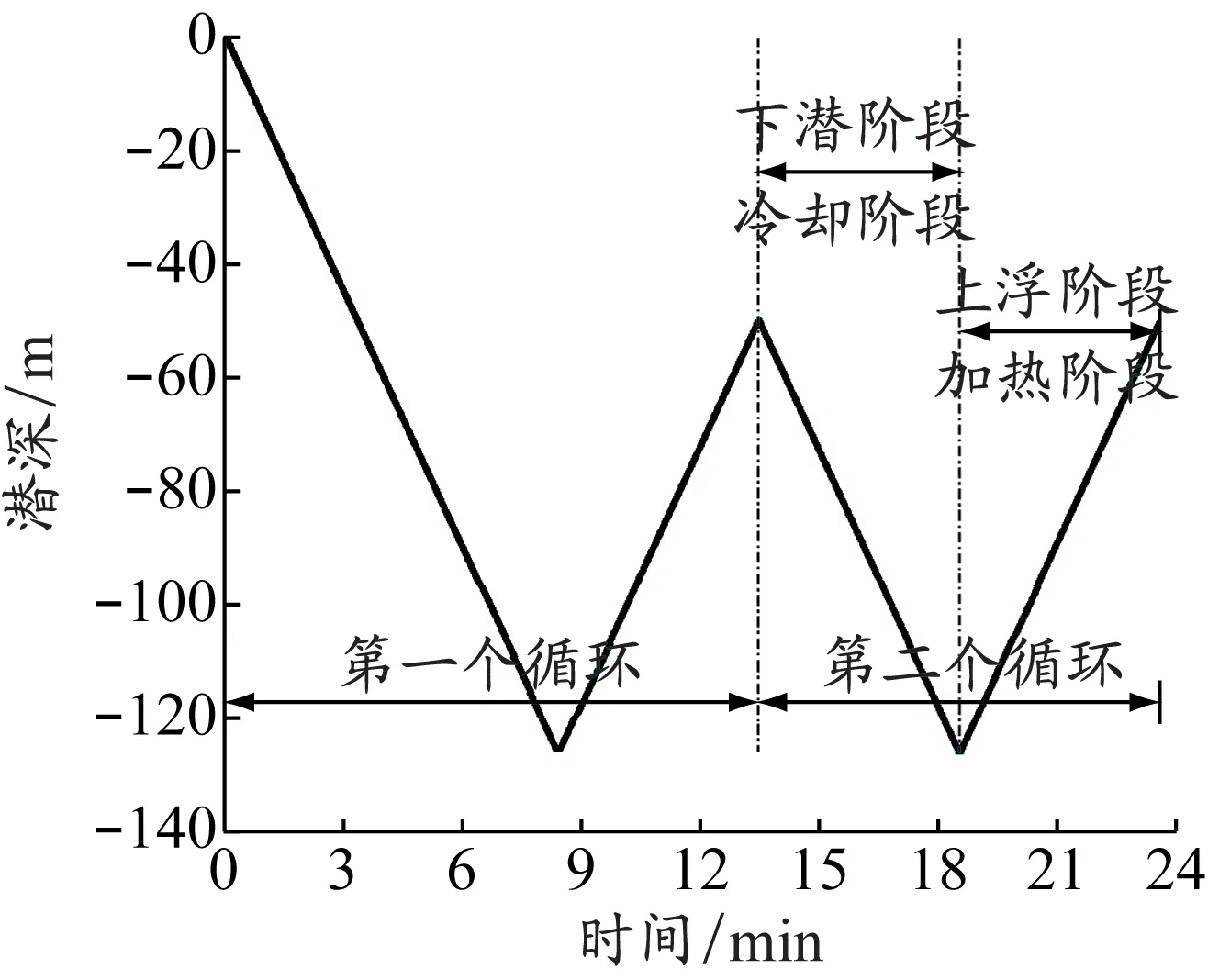

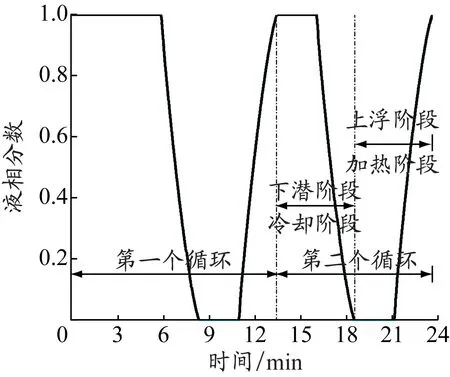

从换热管内嵌不同孔隙率的泡沫铝对潜深和相变速率的影响(见图3)可以看出,相变材料为十六烷时,水下热滑翔机下潜阶段相变材料凝固所需时间为63.67 min,上浮阶段相变材料熔化所需时间为225.83 min,1个循环所需时间为289.50 min,海面停留时间为160.75 min,潜深为955 m。相较于十六烷,采用十六烷-泡沫铝(ε=0.95、0.92)可以显著减少水下热滑翔机循环运行所需的时间,但水下热滑翔机还未到达海面时液相分数已经变为1.0,即完全熔化、进而开始新的循环,不满足水下热滑翔机需抵达海面实现通信和姿态调整等运行要求。采用十六烷-泡沫铝(ε=0.98)时,水下热滑翔机下潜阶段相变材料凝固所需时间减少78.7%,上浮阶段相变材料熔化所需时间减少93.1%,1个循环所需时间减少90%,潜深减少78.7%,海面停留时间减少98.7%,满足水下热滑翔机的运行要求。这是因为孔隙率减小,泡沫金属所占体积增大,泡沫金属复合相变材料导热系数增大,强化固液相变传热效果更加显著,相变速率增大,从而导致ε=0.95、0.92的十六烷-泡沫铝的相变过快,不满足要求,而ε=0.98的十六烷-泡沫铝的相变速率适当,满足要求。

a) 十六烷潜深

b) 十六烷液相分数

c) 十六烷-泡沫铝(ε=0.98)潜深

d) 十六烷-泡沫铝(ε=0.98)液相分数

e) 十六烷-泡沫铝(ε=0.95)潜深

f) 十六烷-泡沫铝(ε=0.95)液相分数

g) 十六烷-泡沫铝(ε=0.92)潜深

h) 十六烷-泡沫铝(ε=0.92)液相分数

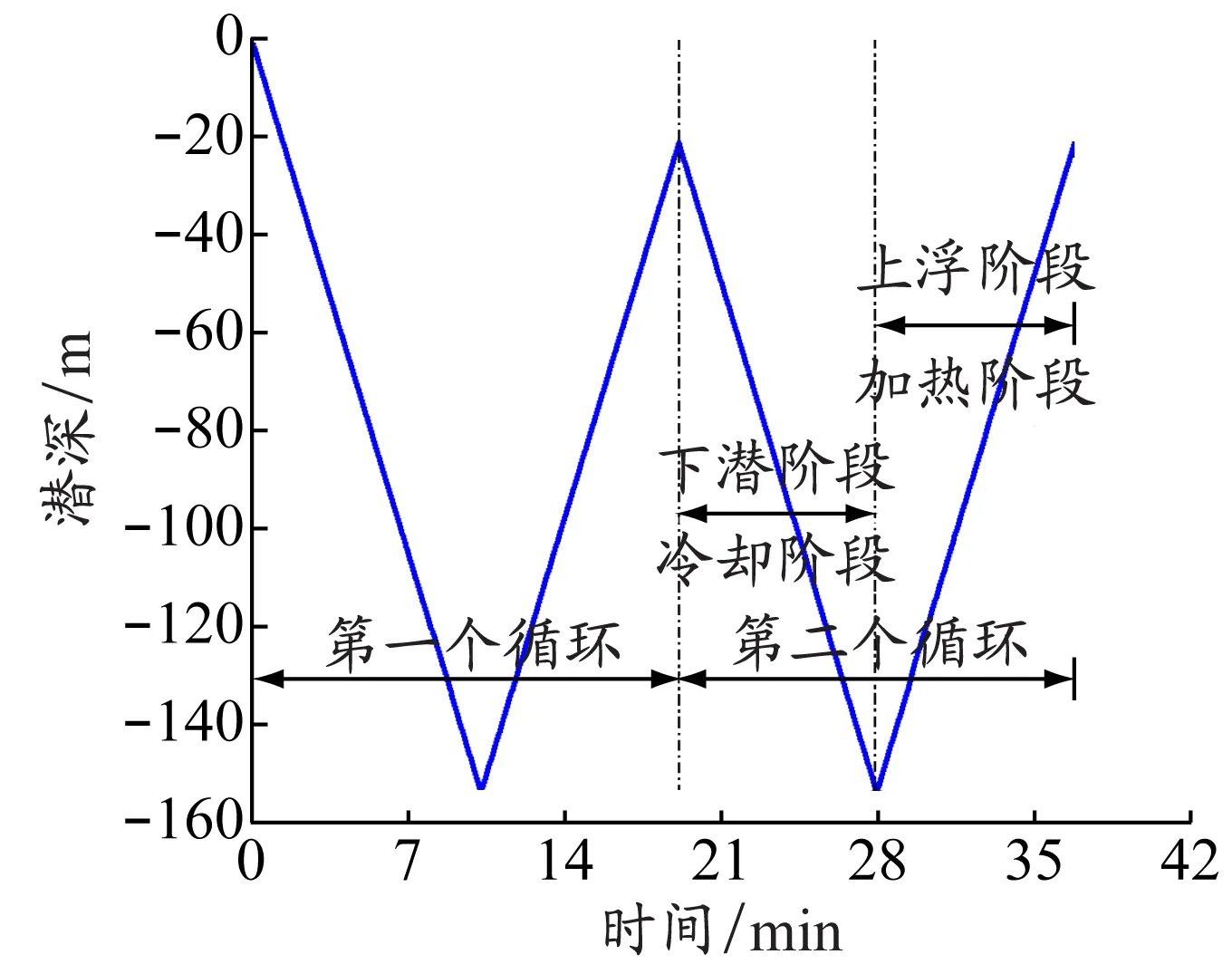

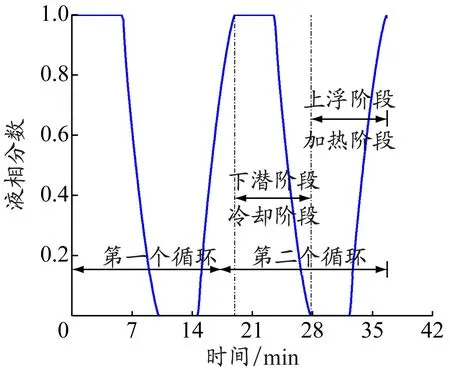

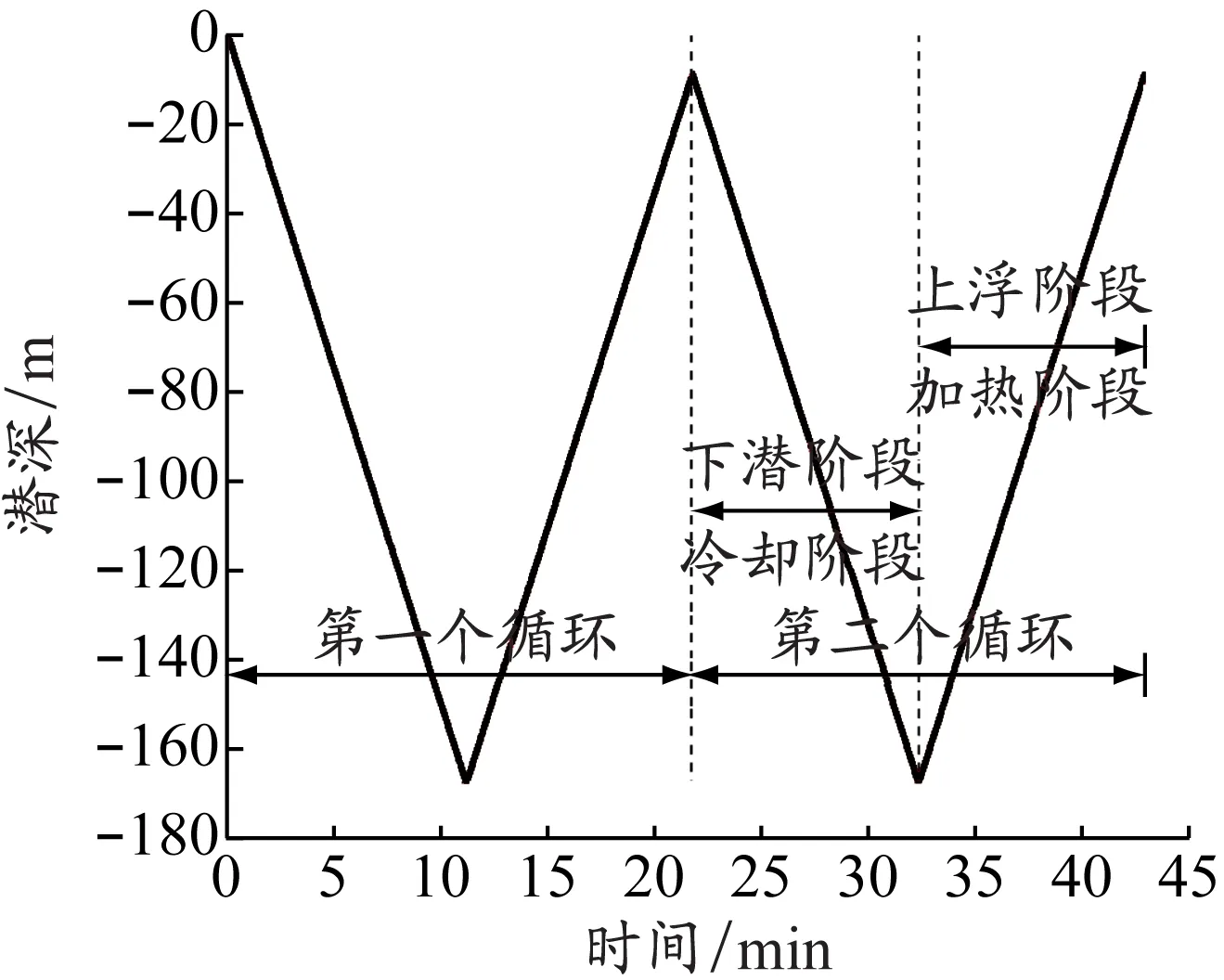

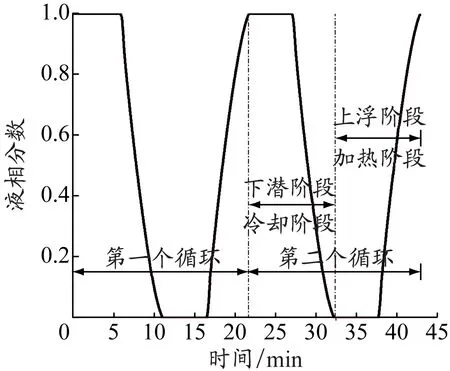

从换热管内嵌不同孔隙率的泡沫铜对潜深和相变速率的影响(见图4)可以看出,相较于十六烷,采用不同孔隙率的十六烷-泡沫铜均可以显著减少水下热滑翔机循环运行所需的时间,但水下热滑翔机还未到达海面时液相分数已经变为1.0,即完全熔化,进而开始新的循环,不满足水下热滑翔机需抵达海面实现通信和姿态调整等运行要求,这是因为泡沫铜的导热性能过强,从而导致十六烷-泡沫铜相变过快。

a) 十六烷-泡沫铜(ε=0.98)潜深

b) 十六烷-泡沫铜(ε=0.98)液相分数

c) 十六烷-泡沫铜(ε=0.95)潜深

d) 十六烷-泡沫铜(ε=0.95)液相分数

e) 十六烷-泡沫铜(ε=0.92)潜深

f) 十六烷-泡沫铜(ε=0.92)液相分数

通过对比发现,ε=0.98的十六烷-泡沫铝性能最优,不仅可以显著减少水下热滑翔机循环运行的时间,还可以满足水下热滑翔机的运行要求。同时,泡沫铝密度小于泡沫铜,有利于减小换热管质量。

3.2 泡沫铝对温度分布的影响

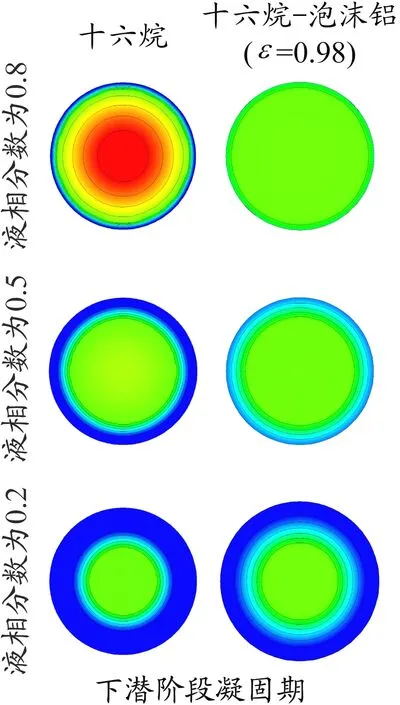

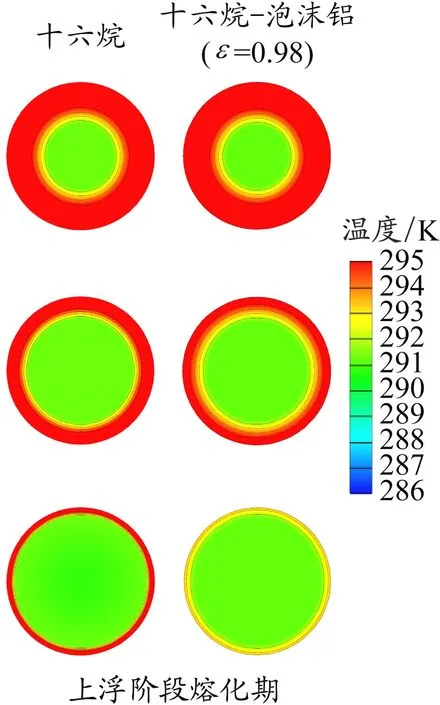

从泡沫铝对相变材料凝固和熔化过程中温度分布的影响(见图5)可以看出:在相变材料随水下热滑翔机下潜而凝固的初期,十六烷的等温线呈现近管壁处紧密、中心处稀疏且等温线两侧温差大的现象,说明十六烷的弱导热性能导致外界热量传递至换热管中心处的速度缓慢,造成换热管内较大的温度梯度;而十六烷-泡沫铝(ε=0.98)壁面附近等温线两侧温差小,这是因为泡沫铝增强了十六烷的导热性能,使得外界的热量能够快速地从管壁向换热管中心传递,造成换热管内温度梯度小、温度分布均匀。在相变材料随水下热滑翔机下潜而凝固的中后期和上浮阶段的熔化期,十六烷的等温线两侧温差大,而十六烷-泡沫铝(ε=0.98)等温线两侧温差小,这是因为泡沫铝增强了十六烷的导热性能,使换热管内温度分布更均匀。

图5 泡沫铝对相变材料凝固和熔化过程中温度分布的影响

3.3 泡沫铝对相变材料体积变化率的影响

从换热管内嵌泡沫铝对相变材料体积变化率的影响(见图6)可以看出:随着水下热滑翔机的下潜,十六烷-泡沫铝(ε=0.98)和十六烷体积变化率都从最大值11.8%递减到0;随着水下热滑翔机的上浮,十六烷-泡沫铝(ε=0.98)和十六烷体积变化率从0递增到最大值11.8%。十六烷-泡沫铝(ε=0.98)随着水下热滑翔机下潜体积变化率从最大值递减到0需要的时间仅为十六烷的13.1%;随着水下热滑翔机上浮体积变化率从0递增到最大值需要的时间仅为十六烷的4.7%;在相同时间内,十六烷-泡沫铝(ε=0.98)体积变化更大、膨胀功更多。这是因为泡沫金属的强导热性能提高十六烷的固液相变速率,从而加快体积变化率的改变速率。

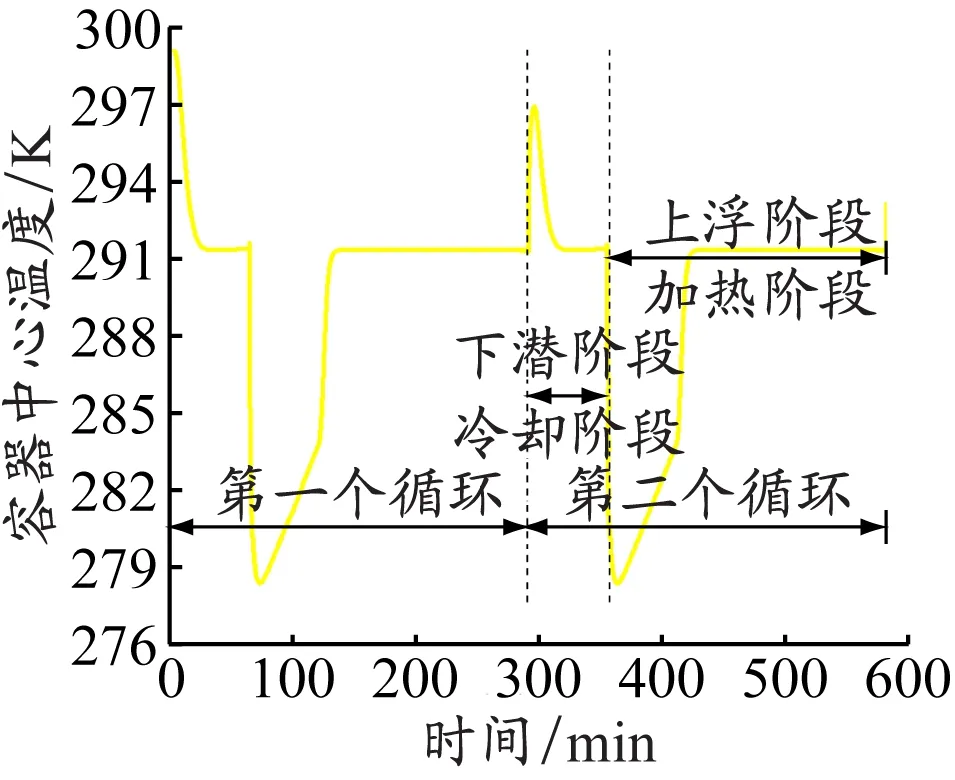

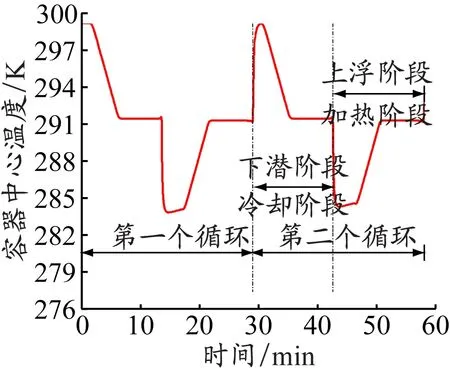

3.4 泡沫铝对换热管中心温度的影响

泡沫铝对换热管中心温度的影响(见图7)可以看出,十六烷-泡沫铝(ε=0.98)完全凝固后换热管的中心温度为288.64 K,比此刻外界海水温度283.77 K高,说明十六烷-泡沫铝(ε=0.98)可以减少熔化前的显热吸收。同时,十六烷-泡沫铝(ε=0.98)完全熔化后换热管的中心温度为293.95 K,未达到外界海水温度299.15 K,可以减少下一循环凝固的显热释放。这是由于泡沫铝增强了十六烷的导热性能,从而增强了相变材料的蓄放热能力,减少了蓄放热所需要的时间。

a) 内嵌十六烷

b) 内嵌十六烷-泡沫铝(ε=0.98)

4 结 论

(1)不同材料种类和结构的泡沫金属均可以提高固液相变速率,但在水下热滑翔机需抵达海面实现通信以及姿态调整等运行要求限制下,宜选择ε=0.98的十六烷-泡沫铝,以显著减少水下热滑翔机循环运行的时间。

(2)采用十六烷-泡沫铝(ε=0.98)时,水下热滑翔机下潜过程中相变材料凝固所需时间减少78.7%,上浮过程中相变材料熔化所需时间减少93.1%,1个循环所需时间减少90.0%,潜深减少78.7%,海面停留时间减少98.7%。

(3)泡沫铝能使腔体温度分布更加均匀,减少相变材料蓄放热所需要的时间,增强相变材料的蓄热和放热能力。此外,相同时间内,泡沫铝相变材料体积变化更大、膨胀功更多。