冗余机械手的灵活性优化及避障预警系统

马文静,朱海荣,胡志刚,张彤晓

(1.江苏工程职业技术学院机电工程学院,江苏 南通 226007;2.中国矿业大学信息与控制工程学院,江苏 徐州 221008)

1 引言

当前,冗余机械手最重要的应用领域是制造业,主要包括焊接、喷涂、装配、搬运、检测、机械磨抛加工等需要机械手末端与操作对象物直接接触的操作。这些操作对机械手末端的位置以及速度的控制要求非常严格,即对路径追踪的精确性要求非常高;操作对象物的体积往往比较庞大,被操作面的形状较为复杂。在这个操作过程中,为了躲避障碍物,对机械手的姿势变化幅度及变化速度的能力要求非常高。实现路径追踪和避障双重任务已成为研究冗余机械手的基本核心问题。围绕以上问题提出的控制方案,可分为两大类:离线控制和在线控制。离线控制是机械手执行任务前,对操作对象物及周围环境进行全面观测,将这些信息反馈给冗余机械手,然后根据不同的目标任务和不同的最优化要求,通过各种不同的算法,利用冗余度从多种可行性中选择出唯一的最优方案来控制机械手的形状变化,使机械手末端完成操作任务。文献[1]提出了冗余机械手姿态和运动规划的力场方法—任务空间分离原理;文献[2]提出了反馈附加避障方法用于冗余机械手的运动规划。文献[1−2]涉及方法的前提是操作对象物体及周围环境是静态的,被用于时不变环境下的运动∕路径规划。一旦最优规划方案被确定下来,机械手可以毫无顾忌地去执行给定的任务。但是离线控制计算量大,工业成本消耗大,并且,随着机械手关节个数的增加,计算量将呈现指数倍的增长。

在线控制使冗余机械手能够在时变环境(未知的操作对象物以及动态的障碍物分布)下工作。文献[3]论述了冗余机械手的路径跟踪与避障在线系统;文献[4]利用模糊综合评价方法对机械手进行在线碰撞检测。

文献[3−4]实现了在线操作,但在线状况下检测到的操作对象物及其周围环境信息都是相对局限的,它无法提前判断整个操作任务是否能够被顺利完成,它是在摸索中执行任务,潜伏着随时和障碍物发生碰撞的危险性。

另外,由于反馈给机械手的是瞬态的操作对象物及其周围环境的信息,仅仅通过这些有限的信息,机械手无法了解到更多的未来信息,因此机械手在执行在线操作的过程中经常会中途无奈地选择放弃本可以顺利完成的任务,这是对冗余机械手采取在线控制策略时所共同面临的一个固有难题。

在机械手的运动学研究方面,文献[5]早在20世纪80年代就提出了可操作性椭圆的概念,用来评估机械手的各中间关节所产生速度的能力;文献[6]提出了对双重机械手进行双重可操作性评估的方案;文献[7]提出了对多重机械手系统的全域任务空间的可操作性评估方案;文献[8]提出了对多重机械手的可操作性及可移动性的评估方案。以上文献都没有考虑到机械手姿势灵活性程度的问题,最优的灵活性是实现姿势变化可行性的前提,也是顺利完成在线操作任务的保证。

受可操作性椭圆[5]理论的启发,提出了新的理论概念—“灵活性椭圆”用以评估机械手的灵活性,即是评估机械手是否具备大幅度且快速变换姿势的能力。

从运动学入手,在同时满足机械手末端路径追踪、中间各关节避障这两个基本任务要求的基础上,利用冗余度找出最灵活的机械手姿势,任务全程始终保持最灵活的姿势,随时应对下一时刻突变的环境。

这个思想的提出能够满足一切在线控制的要求,它将使机械手在线执行任务时具备“时刻警惕、随时应变”的能力。另外,为了进一步确保操作安全性,采取了探索控制结合避障预警的策略,探索控制即是在实际机械手的前方设计了一个假想机械手,假想机械手代替实际机械手冒险探路,身处其后的实际机械手跟随假想机械手的运动轨迹。避障预警即是一旦假想机械手探索到了碰撞风险,立即反馈给身后的实际机械手令其停止操作。

2 灵活性椭圆

给定机械手末端的路径追踪任务,即给定运动路径rnd及速度ṙnd,ṙnd表示如下:

以图1为例,二维平面内(m=2),七关节机械手(n=7),最末端按规定速度完成规定的路径追踪任务,一旦某个关节连杆与障碍物的距离在安全界限以内,则令其停止。路径及运动前的初始姿势,如图1(a)所示。

此刻第1个和第6个关节连杆末端的灵活度方向仅存唯一的方向,分别垂直于第1个和第7个连杆,第(2~5)个关节连杆末端的灵活度施展范围不受基座和最末端任务的约束,依然可以在整个二维平面内活动。因此,第1个和第6个关节连杆末端的灵活性为直线所表示,直线是二维椭圆面退化成一维的表现,即为上文定义的“部分灵活性椭圆”;第(2~5)个关节连杆末端的灵活性为椭圆面所表示,为“完全灵活性椭圆”。运动过程中,最先接近障碍物也就是最先被停止的是第1个关节连杆末端,第1个关节连杆末端停止意味着其灵活度被使用完毕,这直接导致第2个关节连杆末端的灵活性椭圆由二维椭圆面退化成直线,而其余关节连杆末端的灵活性依然为二维椭圆面所表示,如图1(b)所示。

同理,依此类推,机械手末端完成路径追踪的过程中,其所有中间关节连杆末端的灵活度都被按序使用完毕用以避障,如图1(c)~图1(f)所示。

图1 灵活性椭圆及路径追踪案例Fig.1 Flexibility Ellipsoids and the Case of Trajectory Tracking

3 机械手姿势最优化

根据前文所述内容,灵活性椭圆的大小可以作为评估机械手灵活性的依据,机械手第i个关节的灵活性椭圆的大小标准定义如下:

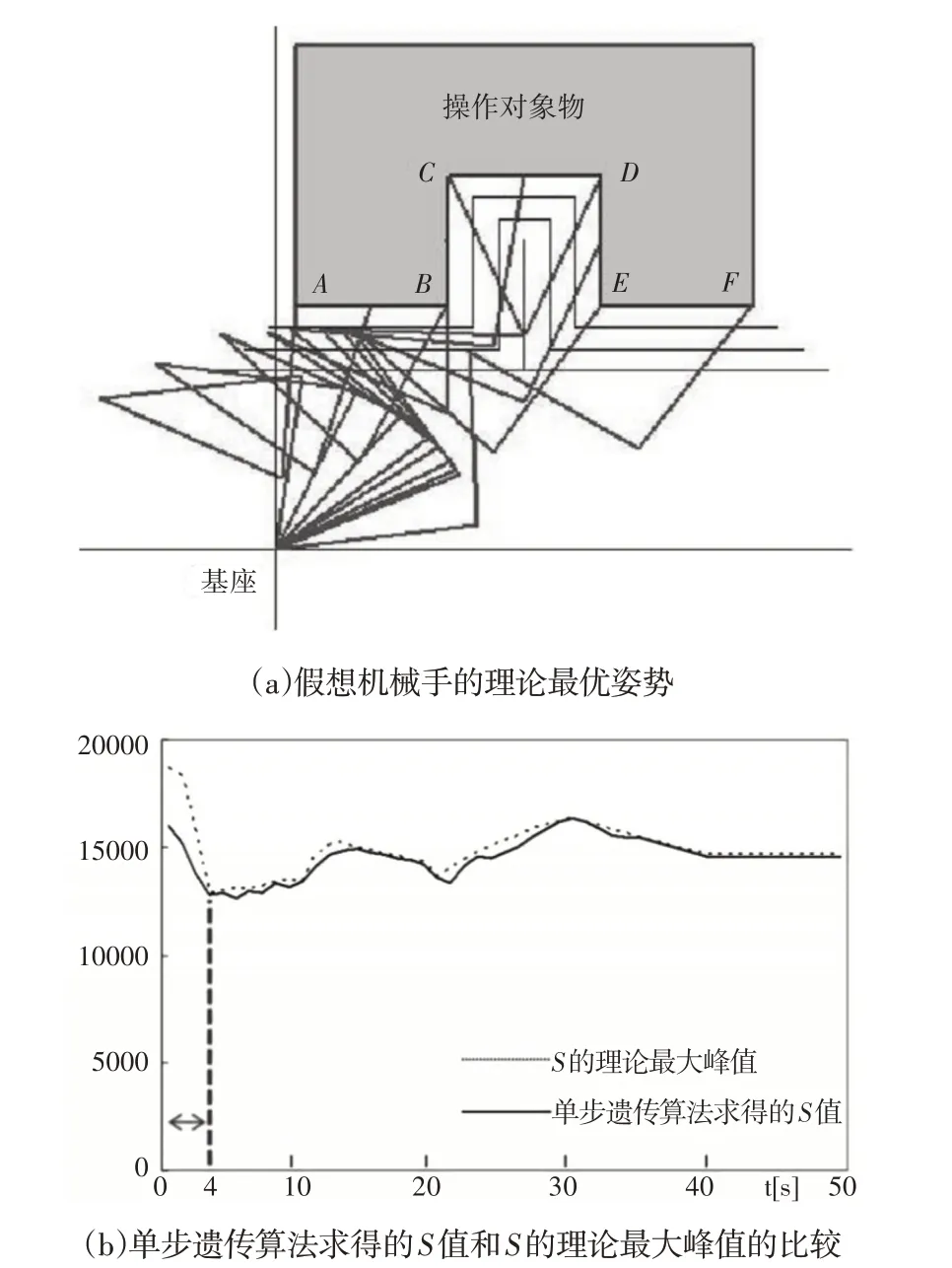

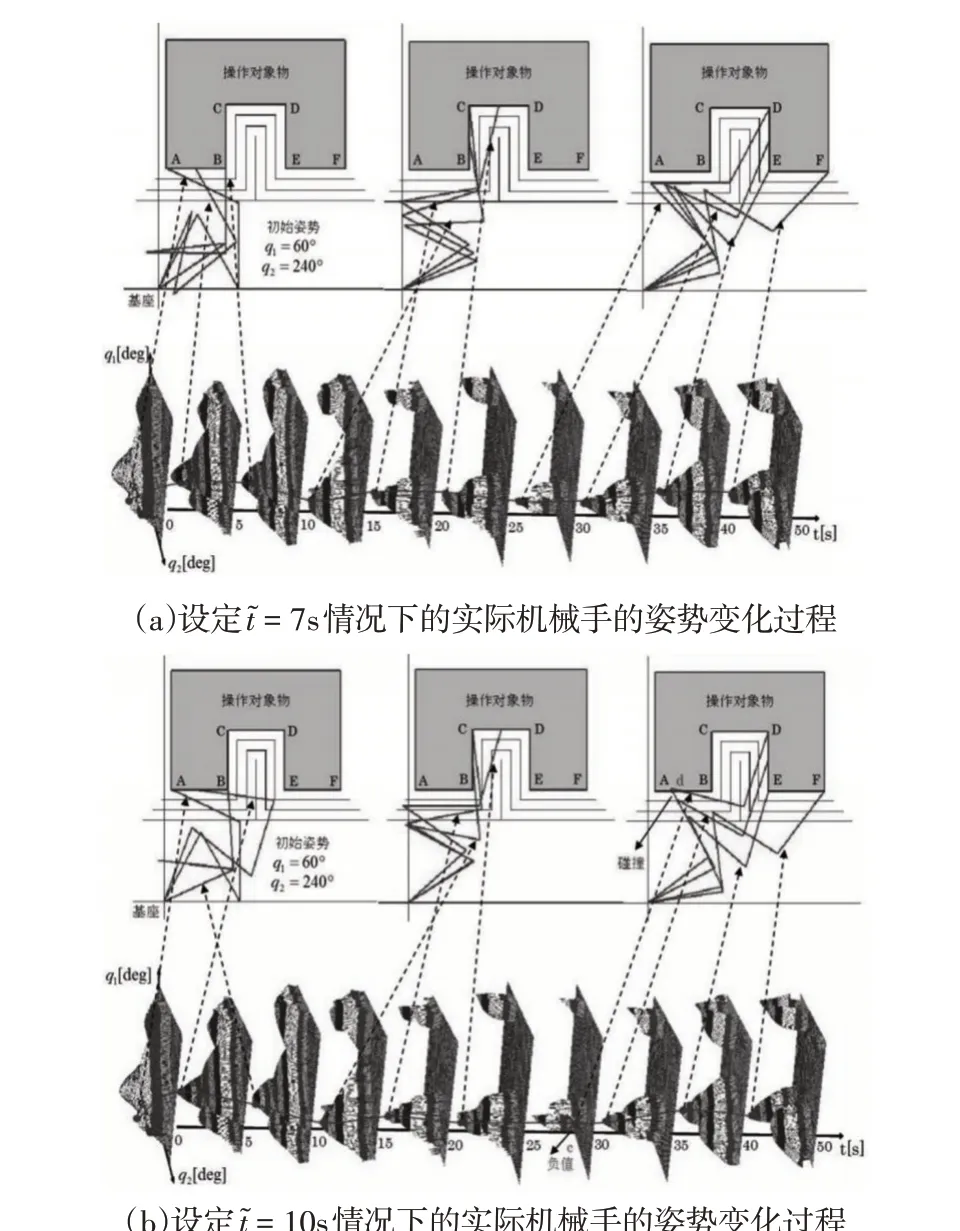

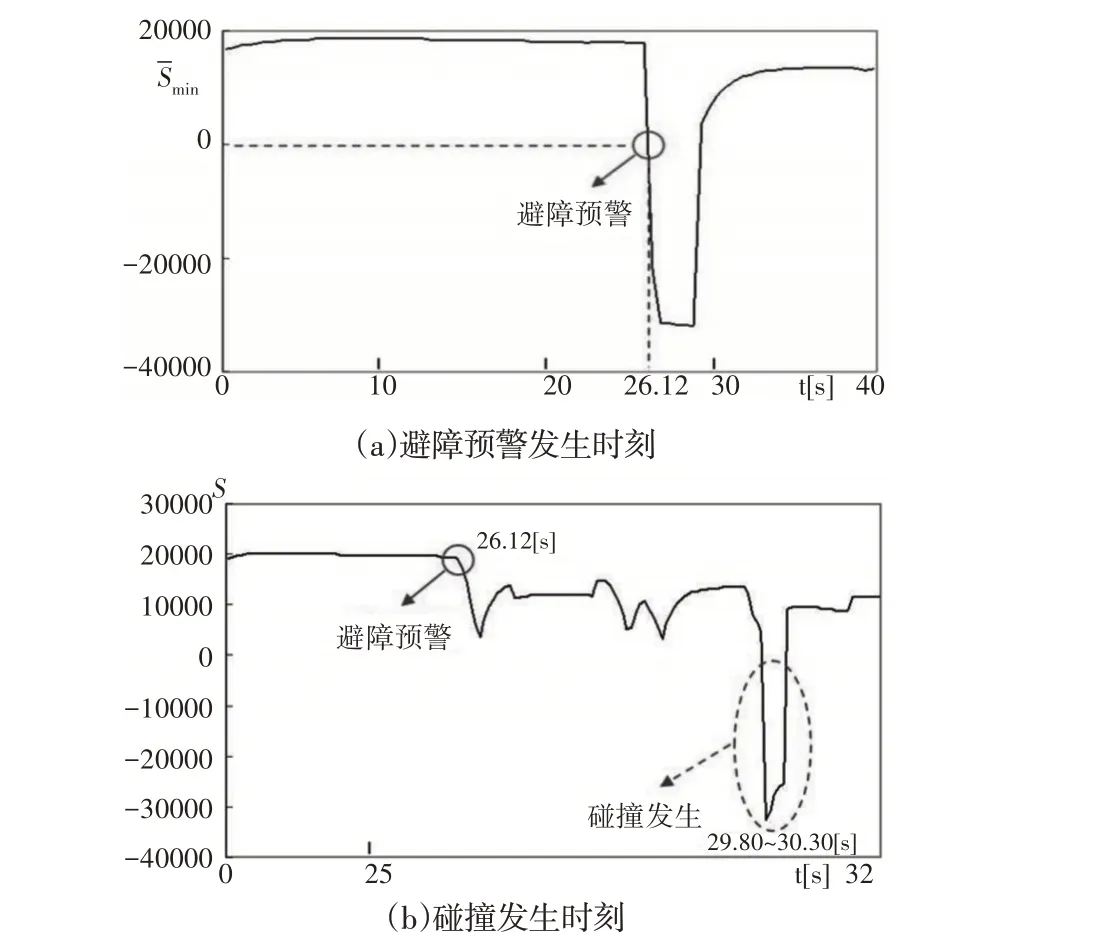

根据式(16),一旦机械手接近操作对象物,U值将会迅速变小。另外,vk始终为负值,而操作对象物本体区域内u0的对应参数v0满足:v0<<0,那么当U 图2 避障方案解析Fig.2 Analysis of Obstacle Avoidance Method 综上所述,式(17)中S的最大值即对应着机械手的最佳姿势,机械手的姿势最优解应当首先确保机械手本体和操作对象物之间的安全距离,再尽可能地追求理想的灵活性。 探索控制系统包括测量模块,规划模块,控制模块。t表示当前时间,超前时间t∗=t+t͂,t͂为超前时间单位。首先,测量模块中的假想机械手在操作对象物的外围路径上确定其末端位置rd(t∗),假想机械手仅存在于计算机程序代码中。然后,规划模块输出其姿势最优解q͂d(t∗),它对应了式(17)中S的峰值,是利用单步遗传算法[10]瞬态求得的。接着,控制模块输出理想的关节角速度q̇(t),计算结果如下: 式(19)代入式(18)后便构成了探索控制系统。t͂的理想赋值,受路径环境和障碍物分布状况的影响,同时还受任务完成总时程的影响,需要经过反复的实验调试才能获取。 解决在线控制系统中的“在线”问题,则要求在极短的时间内计算出假想机械手的最优姿势q͂d(t∗),这个最优姿势q͂d(t∗)等价对应S的峰值。测试结果表明:使用普通的遗传算法将会在30代迭代之后得到S的峰值,整个过程将耗时约61ms。然而,摄像机的采集图像的频率决定了在33ms内必须得到S的峰值才可满足在线控制的要求。单步遗传算法可全程实现快速收敛,满足要求。详见文献[10]。 避障预警控制的核心思想就是将采样检测设备安置在实际机械手和假想机械手之间的位置,始终检测实际机械手和假想机械手之间时间差t͂对应的路径位置差,随着假想机械手和实际机械手的同步运动,检测的位置也随之发生改变,不变的是检测工作量始终是t͂对应的路径位置差。 避障预警控制方案,如图3所示。“a”点是实际机械手当前时刻下的姿势,坐标表示为[q1(t),q2(t)],“b”点是在未来时刻的对应S峰值的假想机械手的最优姿势,坐标表示为[qd1(t∗),qd2(t∗)]。对“a”和“b”两点连线,再将“ab”线段进行n等份的划分,那么“a”、“b”两点之间就会有n−1个点,这些点被称为预警采样点,其坐标表示为[qi1,qi2],每一个避障预警采样点的姿势表示如下: 图3 避障预警采样点的分布Fig.3 Distribution of Sampling Points for Obstacle Avoidance Warming 仿真环境,如图4(a)所示。二维平面内的路径包括五个部分,分别是A−B、B−C、C−D、D−E和E−F,每段路径长度是75cm。围绕操作对象物的外围尺寸,以Δh=10cm的间隔大小构造了三个区域u1、u2和u3,区域对应值分别是v1=−10、v2=−2和v3=−1,操作对象物本体内部区域值设定为:v0=−10000。“A”点位置坐标是(10cm,140cm),机械手的四个连杆长度均相同,长度均为100cm,机械手的末端匀速完成路径追踪任务且不能和操作对象物发生碰撞,全程仿真时间是50s。 单步遗传算法是否有效,意味着求得的假想机械手的最优姿势是否理想,这是实际机械手跟随逼近假想机械手从而完成在线任务的首要前提。为了验证单步遗传算法的效果,针对假想机械手做了仿真实验,假想机械手在全程50s内的十个典型时刻下的离线控制结果,如图4(a)所示。离线控制面对的是已知且静态的环境,完全不需要考虑动态的因素,计算过程不受时间限制,也就是说,实际机械手在开始执行任务之前,计算机程序中的假想机械手已经全部掌握了操作对象物的整体形状和尺寸大小,且对A−F的路径追踪任务进行过了完整精确的计算演习,在已经确定出了一套理论上最佳路径规划方案后,实际机械手只需机械地按照此规划方案执行操作即可,这些理论最优姿势全部源自图4(b)中S的理论最大峰值,为虚线所表示。这种情况下,离线控制得到的S值全程始终都保持理论上的最大峰值,同时对应的机械手也全程始终都保持理论上的最优姿势,这一切都是离线控制下对路径规划所产生的必然结果。单步遗传算法在线求得的S值在图4(b)中为实线所表示。实线和虚线比较的结果显示:在仿真实验全程中,两者最大的差值仅出现在运动起始阶段,这是由于人为设定的初始姿势造成的,人为设定的初始姿势经历了极短的时间便开始向理论最优姿势进行调整,t=4s之后,利用单步遗传算法在线求得的S值和S的理论最大峰值几乎完全重合。结果验证了单步遗传算法的有效性,如图4所示。 图4 单步遗传算法的有效性验证Fig.4 Validation of 1−Step Genetic Algorithm 在验证过单步遗传算法的有效性基础上,接下来再验证探索控制方案的有效性。通过对探索控制原理的理解,不难想象,相同的任务环境下,探索时间t͂的设定不同,实际机械手的运行效果便会有所不同。首先,仿真设定t͂=7s,实际机械手在十个典型时刻下对应的S值虽不是理论上的最大峰值,但均在理论最大峰值附近,实际机械手顺利完成路径追踪任务,且全程无碰撞发生,如图5(a)所示。 从而验证了探索控制方案完成在线操作任务是可行有效的。接下来,仿真设定t͂=10s,结果显示t=30s时刻,S出现负值现象,标记为“c”,相对应的机械手与操作对象物发生了碰撞,碰撞处标记为“d”,如图5(b)所示。导致实际机械手发生碰撞的原因是:在线控制本身携带着很多不确定因素,危险随处可见、随时发生,而t͂的最佳设定值又无法事先准确预测。 图5 t͂=7s和t͂=10s的实际机械手的姿势变化过程比较Fig.5 The Comparison of Posture Changing Process of the Actual Manipulator Between t͂=7s and t͂=10s 因此,将避障预警控制融入到在线控制策略中显得十分必要,避障预警控制可以做到提前检测到未来发生碰撞的可能性,及时发出避障预警信号并制动实际机械手。 现将避障预警控制融入到图5(b)的仿真实验环境中(t͂=10s)。在t=26.12s时刻,检测出Sˉmin≤0,如图6(a)所示。这便意味着实际机械手在未来10s内很可能和操作对象物发生碰撞,此时(t=26.12s)立即发出危险警报并制动实际机械手。 图6(b)的结果证实了如果不采取避障预警方案,实际机械手必定在t∈(29.8~30.3)s的时刻范围内和操作对象物发生碰撞。结果验证了避障预警控制方案的有效性,如图6所示。 图6 避障预警控制的有效性验证Fig.6 Validation of Control for Obstacle Avoidance Warming 冗余机械手在线执行路径追踪任务时,一旦面对突变的环境,要求机械手全程保持最灵活的姿势。提出的“灵活性椭圆”的理论概念能够用以准确评估冗余机械手的灵活性。在此理论基础之上,又提出了探索控制方案和单步遗传算法来解决冗余机械手在线路径追踪和避障问题。同时,为了进一步确保安全操作,增设了在线避障预警控制系统。 最终,以二维平面内的四关节冗余机械手为对象进行了仿真实验,其结果验证了以上方案在解决在线控制问题上的有效性。未来的研究计划中,要逐步提升仿真和实机实验环境的复杂程度,使所涉及的理论算法及控制方法的论证更具说服力。

4 在线控制方案

4.1 探索控制

4.2 单步遗传算法

5 避障预警控制

6 仿真实验结果及分析

6.1 单步遗传算法的验证

6.2 探索控制方案的验证

6.3 避障预警控制方案的验证

7 结论