SiCp∕Al超声辅助扩孔微钻削的切削特性与试验研究

赵雪岩,董志国,轧 刚,刘建成

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024;3.精密加工山西省重点实验室,山西 太原 030024;4.美国太平洋大学,美国)

1 引言

铝基碳化硅复合材料(SiCp∕Al)出色的综合机械性能使其在航空航天、医学等领域得到了广泛的应用[1]。但由于SiCp∕Al的硬脆特性,加工时孔内壁的材料易脱落,孔出口易出现崩边,属于难加工材料[2−3]。随着科技的迅速发展,对SiCp∕Al上直径为1mm以下的高质量通孔产生大量需求[4]。而微钻头的刚度较低,加工时易产生形变,使得钻削SiCp∕Al微孔变得更加困难文献[5]通过超声钻削试验发现在钻头上施加轴向超声振动有利于排屑,从而提高刀具使用寿命。文献[6−9]对超声振动铣削钛合金的刀具轨迹、切削机理、切屑形状、加工表面质量以及刀具磨损等方面进行了理论分析与试验探究,发现超声振动铣削(UVAM)钛合金相比传统铣削可减小实际切削时间与动态切削厚度,从而减小铣削力(10~40)%、抑制刀具磨损与毛刺产生、提高表面粗糙度(10~30)%,而在超声振动结合润滑油汽化铣削(UVAM&MQL)工况下,可减小铣削力(30~55)%,进一步抑制刀具磨损,提高表面粗糙度(30~50)%。文献[10]分别建立了钻头横刃与主切削刃的轴向力模型,由该模型推知在钻削时,单位长度的横刃比单位长度的主切削刃所产生的切削力大。文献[11]对旋转超声钻削建立了数学模型,发现在同等参数情况下,超声钻削加工通孔时轴向力更低,产生的崩边面积更小。

文献[12]对K9玻璃进行超声辅助钻削,发现超声辅助虽然可以有效降低平均切削力,但瞬时切削力的跳动范围更大,当材料厚度与瞬时最大主拉应力超过某一极限值,将大幅提高孔出口崩边的概率。文献[13]通过钻削有限元分析发现,崩边裂纹方向与钻头进给方向所成夹角在50°左右。

研究表明,虽然超声振动辅助钻削可适当改善横刃的加工环境,降低轴向切削力,但对于脆性材料而言,崩边情况仍然严重,加工质量仍然较差。由于钻削力与最大主拉应力成正相关,而横刃产生的钻削力较大,为在保证表面加工质量的同时减少崩边,针对SiCp∕Al提出采用超声辅助微钻削扩孔的方式,来提高微小通孔的加工质量。

2 超声微钻削的断续切削条件

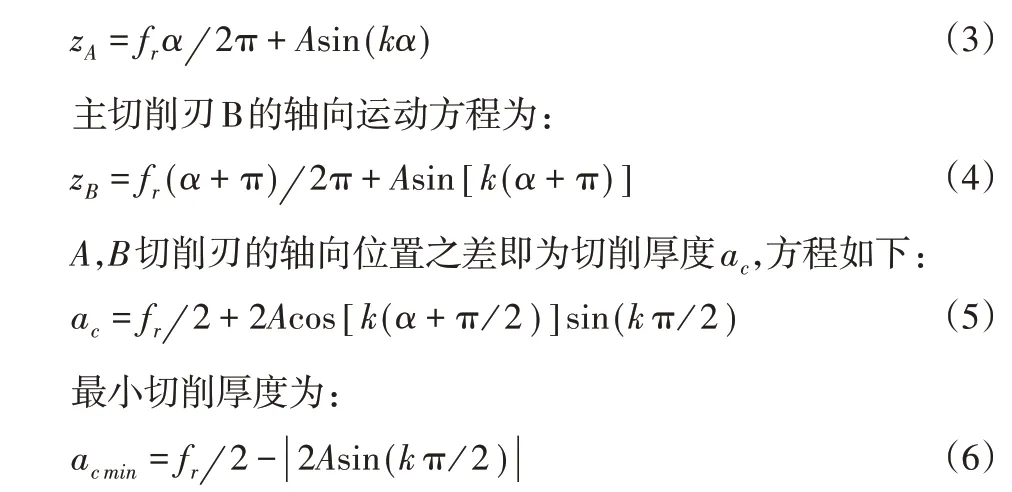

设钻削进给方向为z轴正方向,则钻头主切削刃上任意一点的轴向运动可表示为:

式中:A—振幅,μm;f—频率,Hz;t—钻削时间,s;zf—轴向进给位移,mm;fr—刀具每转进给量,mm∕r;n—刀具转速,r∕s。

设加工过程中钻头周向转角为α,单位为rad,则t=α∕2πn,由此推得:

式中:k—频率转速之比,k=f∕n。

由于麻花钻有两个主切削刃,故两切削刃之间的相位差为π,则主切削刃A的轴向运动方程为:

由于在微孔钻削过程中,材料去除量处于微米级别,当其小于极限值hmin时,被加工表面不会产生切屑,此时将会出现犁耕效应,该过程中表面以塑性变形居多,被加工材料与刀具摩擦严重,产生大量切削热,大大降低表面加工质量并导致刀具严重磨损。为避免该现象产生,在宏观尺度下计算的最小切削量并不适用于微细切削领域。由于最小切削厚度一般为刃口半径的30%左右[14],故可得公式:

式中:ψ—最小切削厚度系数;rtool—刃口半径。结合式(6)式(7)式可知,若ac min>hmin,则属于连续切削,若ac min≤hmin,属于断续切削,进而可得微尺度效应下的断续切削条件为:

满足断续切削条件下的主切削刃任意点轨迹示意图,如图1所示。当不满足上述条件时,超声辅助钻削仍处于连续切削状态。相比较连续切削,断续切削更有利于切屑排出,降低轴向切削力,提高刀具散热能力[15]。

图1 断续切削示意图Fig.1 Interrupted Cutting Diagram

3 超声扩孔微钻削的切削特性

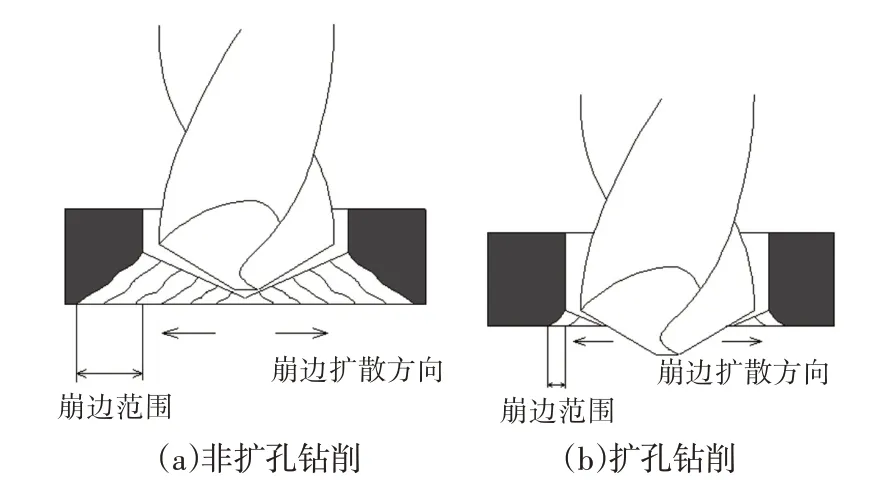

超声辅助钻削SiCp∕Al微孔时,横刃的负前角切削使其产生的切屑排屑困难,切屑中的SiC 颗粒囤积于孔内部,在孔壁、颗粒、刀具之间相互挤压摩擦,使刀具磨损加剧,孔壁粗糙,如图2(a)所示。

而且主切削刃与横刃同时切削所产生的轴向力仍然较大,假设材料为各向同性材料,当材料被加工到一定厚度,开始产生裂纹,裂纹方向与进给方向成一定角度,出现崩边现象,随着钻头的持续进给,崩边沿裂纹箭头方向,从中心向边缘扩散,最终形成较大的崩边面积,如图3(a)所示。

采用扩孔断续超声钻削时,刀具与工件周期性分离,此时横刃不参与切削,部分主切削刃产生的微细切屑可从下方排出,可适当减少内部囤积的切屑,从而提高孔壁表面质量,减小刀具磨损,如图2(b)所示。

图2 排屑示意图Fig.2 Chip Removal Diagram

而且只有主切削刃参与切削可大幅降低轴向力,从而降低主应力,使崩边厚度发生改变,在扩孔钻削达到崩边厚度时,钻头横刃已伸出到材料加工面之下,此时加工即将结束,因此,相比传统超声钻削,扩孔钻削的崩边面积大幅度降低,如图3(b)所示。

图3 崩边示意图Fig.3 Edge Collapse Diagram

4 试验设计

试验所用的Haas VF−2加工中心,如图4(a)所示。将工件固定在纵向超声振动台上,振动台振动频率20000Hz,振幅可调范围约在(2.90~3.40)μm之间,由于其可调范围较小,仅选择振幅为3μm作为试验参数,调节振幅时利用激光测振系统对其进行振幅测量,Kistler9119AA2测力仪安装在超声振动台下,通过Edmund−USB2.0显微镜头对加工过程进行实时监控,如图4(b)所示。

图4 试验平台与测振系统Fig.4 Test Platform and Vibration Measurement System

试件为体分比50%,平均粒径60μm 的SiCp∕Al,厚度2mm。为保证横刃不参与扩孔,先采用ϕ0.4mm麻花钻进行通孔加工,之后在该通孔上采用ϕ0.9mm的麻花钻进行扩孔加工,钻削时钻头辅以轴向超声振动。将该加工工况与传统钻削、扩孔传统钻削、超声辅助钻削进行对比,观察轴向力、孔壁质量以及孔出口崩边的变化情况。切削参数与各条件下的切削状态,如表1所示。

表1 切削参数与切削状态Tab.1 Cutting Parameters and Cutting Status

5 试验结果分析

5.1 切削力分析

各加工条件下的轴向切削力,如图5所示。纵坐标为稳定钻削过程中轴向切削力的平均值。由图可知,当进给一定时,传统切削与扩孔切削的轴向力与转速始终呈现负相关。而带有超声辅助加工的两个工况在转速为12000r∕min时,轴向力均出现微小的上升,且转速从(6000~8000)r∕min过程中,轴向力的下降幅度较大。这主要是由于转速6000r∕min连续切削条件的轴向力远大于8000r∕min断续切削条件的轴向力,同理从10000r∕min断续切削条件到12000r∕min连续切削条件的轴向力反而增大。说明断续切削可明显降低钻削的轴向力。超声辅助钻削相比传统加工,轴向力平均降幅为12.06%;而没有横刃参与切削的扩孔超声辅助钻削相比扩孔传统加工,轴向力平均降幅为37.50%。说明超声辅助对主切削刃的轴向力影响较大,而对横刃的轴向力影响较小。

图5 各工况不同转速下的轴向力变化Fig.5 Cutting Force Change at Different Speeds of Each Scheme

5.2 加工表面对比分析

转速n=10000r∕min,进给f=15mm∕min 条件下四种工况的孔壁加工效果,如图6所示。

图6 孔壁加工效果图Fig.6 Hole Wall Processing Effect Diagram

由图可知,扩孔钻削加工得到的孔壁表面相对传统钻削而言,表面更加均匀,但横纹明显且存在大量材料脱落情况;超声辅助钻削时横纹明显减少,但仍然存在材料脱落情况;而在扩孔超声辅助切削工况下,表面平实,横纹进一步减少,材料几乎没有出现脱落情况,表面质量大幅度提高。导致以上现象出现主要是由于:在传统钻削和扩孔钻削时,不间断持续切削产生过高的轴向力,孔壁上的脆性颗粒受力出现脱落现象。但由于扩孔钻削时横刃不参与加工,钻头不再有负前角切削的刀刃,此时刀具受力与扭矩都将明显减小,从而抑制刀具形变,使得主切削刃与副切削刃钻削更加平稳,良好的切削环境在一定程度上减少了材料的脱落情况,所以扩孔钻削时孔壁的质量略高于传统钻削。超声振动辅助钻削时,纵向的超声振动导致副切削刃高频率的上下运动,将主切削刃加工时产生的横纹磨平,磨平的铝基体对主切削刃加工孔壁时产生的坑洞进行了二次填补,从而提高了表面质量。

5.3 孔出口对比分析

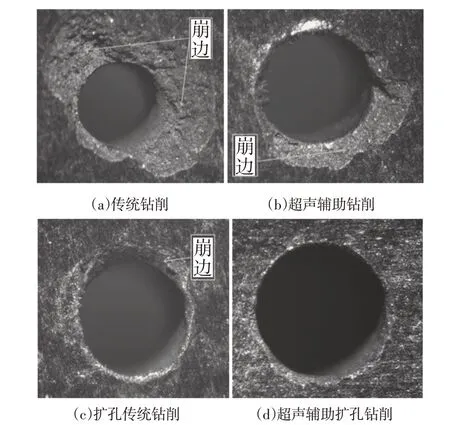

n=10000r∕min,进给f=15mm∕min 条件下四种工况下的孔出口加工效果,如图7所示。

图7 孔出口加工效果图Fig.7 Processing Effect of Hole Exit

由图可知,传统钻削和超声辅助钻削工况下材料崩边情况严重。扩孔传统钻削工况下材料崩边情况得到改善,崩边范围降低,崩边面积减小。扩孔超声辅助钻削时材料崩边情况得到进一步改善。

结合轴向力分析可知,轴向力的大小直接影响到崩边情况的严重程度。轴向力越大,崩边情况越明显。扩孔钻削相对超声辅助钻削,可以在更大范围内降低轴向力,且扩孔超声辅助钻削的轴向力降低幅度是扩孔和超声辅助二者效果的加成,故轴向力最小,效果最好;这与前面分析的情况相一致。

6 结论

(1)理论分析表明,当振动频率为20000Hz,转速为6000r∕min或12000r∕min时,带有超声辅助的两种工况未达到断续切削条件。对这两种工况下轴向力曲线的变化趋势分析可知,在转速未达到断续切削条件时,超声辅助对轴向力的减小能力较弱;而在达到断续切削条件时,超声辅助对轴向力的减小能力较强。

(2)对各工况下平均轴向力数值进行对比发现,超声辅助钻削相比传统钻削,轴向力平均降幅为12.06%;而没有横刃参与切削的扩孔超声辅助钻削相比扩孔传统钻削,轴向力平均降幅达到37.50%。这表明轴向超声辅助钻削对主切削刃所产生的轴向力降低效果强,对横刃所产生的轴向力降低效果弱。

(3)对比孔壁的材料脱落情况与孔口的崩边情况可知,轴向超声辅助钻削对孔表面加工质量的优化能力较强,而扩孔钻削对孔出口崩边现象的抑制能力较强,相对其他工况,扩孔超声辅助钻削所得到的微孔综合质量最高。