高温外延炉气体压力控制系统的实现

毛朝斌,高桑田,盛飞龙,仇礼钦,王 鑫

(季华实验室,广东 佛山 528251)

随着5G、智能电网、轨道交通、光伏逆变、充电桩和新能汽车等领域的快速发展,第一代以Si为代表的半导体材料和第二代以GaAs为代表的化合物半导体材料已经很难满足大功率、高温、高压及高频器件制造的需求。第三代半导体材料碳化硅(SiC)作为宽禁带半导体材料的代表,具有禁带宽度大、电子迁移率高、击穿电压高以及热导率高等优势,其产业得到了快速发展,在5G、光伏逆变、特别是新能源汽车等领域中相继得到应用[1]。近年来,世界各国高度重视SiC器件研发,我国“十四五”规划将SiC作为重要的发展方向,这将进一步推动我国SiC芯片产业的快速发展[2]。我国在生产SiC材料、芯片和器件等制造的很多关键设备依赖进口,其中SiC高温外延炉设备是SiC衬底外延的关键设备之一。目前,国内半导体设备研究机构开始了SiC高温外延设备的研究。本文针对SiC高温外延工艺过程中腔内压力控制进行了研究。

SiC外延常采用化学气相沉积(CVD)法进行外延工艺,在氢气(H2)中充入丙烷(C3H8)和三氯氢硅(TCS),可实现4H-SiC同质外延片高速率(100 μm/h)生长。其中,H2为载体,C3H8和TCS分别为碳源和硅源,氮气(N2)为n型掺杂源。通常在腔内温度800~900℃、H2流量30~50 L/min、压力90~100 kPa的状态下进行装卸片,装卸片完成后将温度从800~900℃升到1 550~1 650℃,H2流量从30~50 L/min升到80~120 L/min,而压力从90~100 kPa降到5~20 kPa[3-4]。整个过程需要对压力从90~100 kPa降到外延生长压力的跟随性、外延生长过程的压力稳定性进行精确控制,而外延生长压力控压不稳定性要求≤±2%。

1 压力控制系统

1.1 真空系统构成

SiC高温外延真空系统主要由真空获得系统和进气系统构成,主要包括真空反应室、薄膜规、蝶阀、PID控制器、干泵、流量控制器等,其中干泵为真空反应室的真空获得设备;真空反应室是SiC外延的腔室,在一定的压力和温度条件下SiC衬底在真空反应室进行同质外延;薄膜规用于测定真空反应室的真空度,PID根据薄膜规测得真空值调节蝶阀的开度以达到真空度满足工艺的要求;气体质量流量计在同质外延过程中提供工艺气体;如图1所示。

图1 SiC外延炉真空系统构成

1.2 控制原理

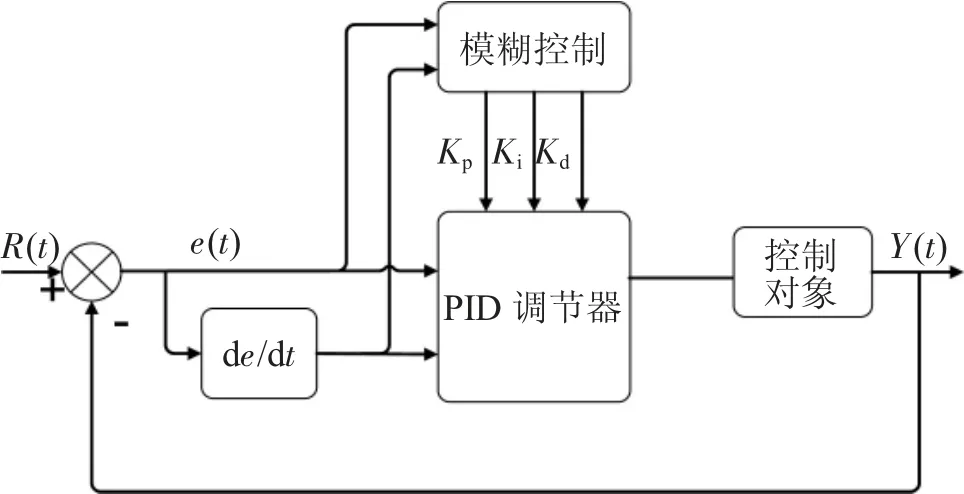

SiC高温外延的压力控制对象具有负载结构非线性、时变性的特点,难以建立精确的数学模型,采用传统的PID控制无法达到较好的控制效果。模糊控制是一种通过采用模糊概念对系统进行描述、处理、控制的方法。模糊控制的算法适用于被控对象无明确数学模型且具有非线性与滞后性等,能够有效地克服复杂系统的不确定性和非线性的特性。模糊自适应PID控制器的系统结构由真空控制系统压力传感器检测到的压力的反馈值与目标值的偏差e和偏差变化率ec为输入,通过采用模糊推理的方法在线对PID的参数Kp、Ki、Kd进行自整定,实现不同阶段e和ec对PID参数自整定的要求[5]。将图1控制系统原理图画成系统方框图,如图2所示。再根据图2,作传递函数方框图,如图3所示。

图2 控制系统框图

图3 控制系统传递函数

1.3 模糊自适应PID控制器设计

压力控制系统将压力设定值与压力反馈值分别设置为2值输入(系统压力给定值与测量反馈值的偏差e(t),偏差信号变化率ec(t)。首先根据隶属度函数曲线寻找它们的隶属度;然后根据模糊控制规则表进行推理计算,得出3值输出(比例系数Kp、积分系数Ki、微分系数Kd)各语言值的对应隶属度,最后采用加权平均法精确化计算,得出Kp、Ki、Kd的修正值△Kp、△Ki、△Kd,各修正值与相应的初始值相加得到精确调整值,进而优化其控制性能。

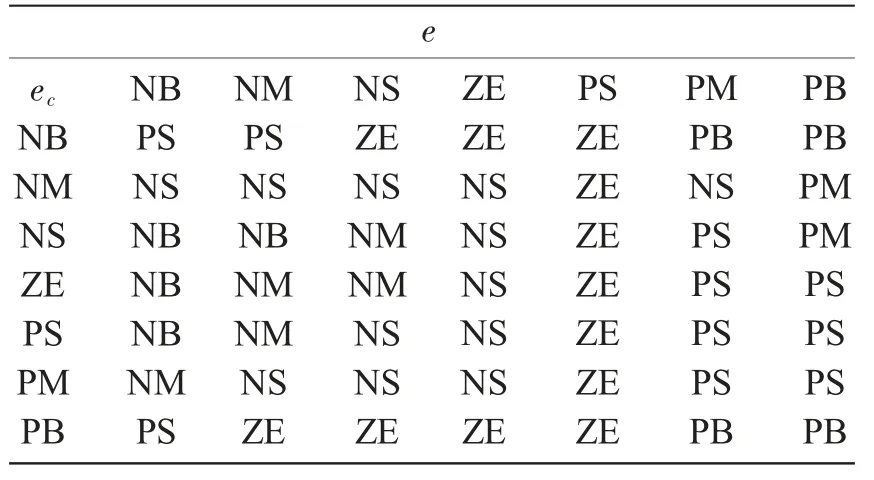

模糊自适应PID控制器输入和输出语言变量的模糊集均采用“负大(NB)”、“负中(NM)”、“负小(NS)”、“零(ZE)”、“正小(PS)”、“正中(PM)”、“正大(PB)”语言变量进行描述。输入e和ec的基本 论 域 设 为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。对其采用三角形和正态形隶属函数。压力偏差e(t)的实际范围可达到-0.5~0.5 kPa,因此其论域定为[-5,5],压力变化响应较慢,压力偏差变化率的基本论域大致[-2,2],经参数整定分析输出量Kp、Ki、Kd实 际 论 域 设 为[-1,1]、[-0.2,0.2]、[-0.03,0.03]。

1.4 建立模糊控制规则

根据工程实践,建立模糊规则:(1)如果压力控制系统处于响应阶段,需尽快消除偏差e以提高响应速度,此时Kp取较大值,同时防止积分饱和,Ki取较小值,Kp随e变小也相应减小。(2)如果e·ec<0时,则偏差|e|向减小的方向变化。当偏差|e|较大,Kp取中间值,Ki取较大值,Kd取较小值,以提高动态和稳态性能。若偏差|e|较小,为避免压力控制系统在设定值附近振荡,且考虑抗干扰性能,应减小Kp和Ki,取中等的Kd。(3)如果e×ec>0时,表明偏差|e|向增大的方向变化。当偏差|e|较大,为提高压力控制系统动态和稳态性能,Kp取较大值,Ki取较小值,Kd取中等值。当偏差|e|较小,为提高压力控制系统的稳态性能及避免振荡的产生,Kp取中等值,Ki取较大值,Kd取较小值。

在总结工程技术人员技术知识和实际操作经验的基础上,根据以上参数自适应调整的原则设计模糊自适应PID控制器,建立合适的模糊规则表。表1、表2、表3分别列出了模糊自适应PID控制器Kp、Ki、Kd模糊控制规则。

表1 Kp的调整规则

表2 Ki的调整规则

表3 Kd的调整规则

2 SiC外延流程

2.1 SiC外延工艺流程

4H-SiC外延生长包括如下步骤:在反应室压力90~100 kPa状态下,通过机械手将4H-SiC衬底放入反应腔,逐步提高H2流量并对反应室进行加温,同时将反应室压力降到5~20 kPa,达到设定的生长温度后,在100 L/min流量的氢气气氛下恒温对4H-SiC衬底进行原位刻蚀,同时通入生长源气TCS和C3H8,最后通入n型掺杂气源N2,进入反应室的源气在高温下发生分解并在衬底表面成核生长,形成4H-SiC外延膜层。

2.2 SiC外延压力控制

SiC高温外延炉压力控制系统的PID控制器采用自适应模糊PID参数控制,输出的控制信号变化比较缓慢,且在小范围的内变化,避免了比例微调阀由于控制信息变化区间大而引起阀门频繁的开关。控制压力较为稳定,该控制器采用了自适应模糊PID控制算法。压力控制过程为:压力薄膜传感器将反应室的真空压力检测值传递到PLC控制器,PLC计算每次采样的误差e和误差的变化率ec,通过查询模糊控制规则计算出来的Kp、Ki、Kd的调整范围获得PID增量,PLC将新的PID参数发给蝶阀执行器进行蝶阀开度的调节,以达到控制反应室内压力的目的。

3 实验结果及分析

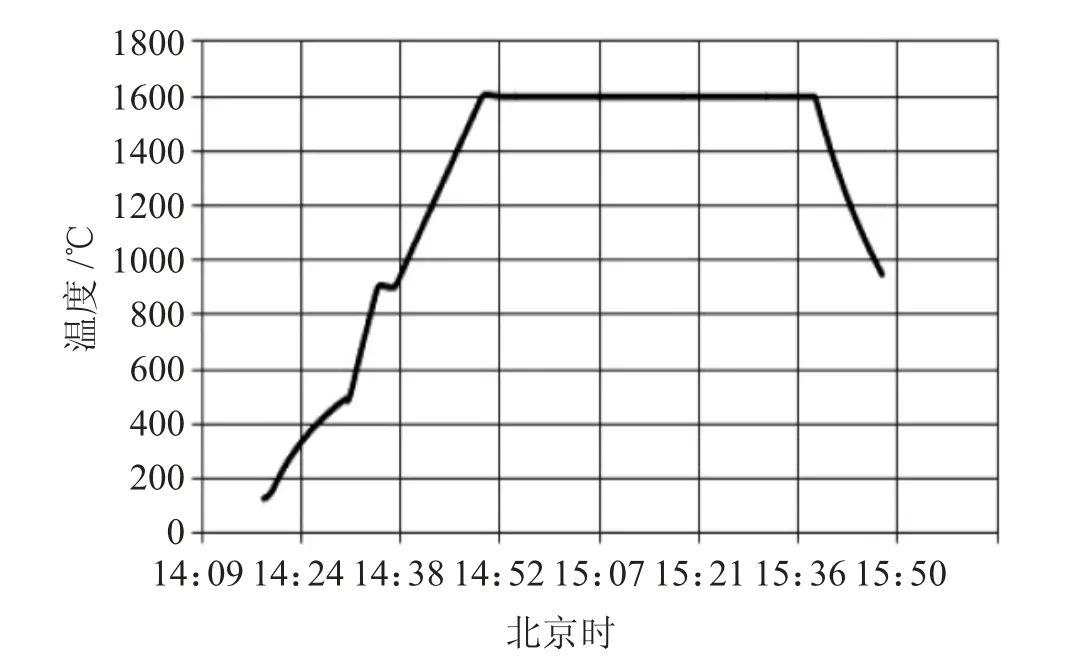

利用国产SiC高温外延设备进行压力模糊自适应控制测试,图4、图5、图6分别是SiC外延过程中温度的测试曲线、工艺气体曲线、压力控制测试曲线。从图6可以看出,SiC外延阶段压力控制很稳定。图7为SiC外延阶段压力波动测试曲线,从图7可以看出,SiC外延阶段压力控制在10 kPa±0.1 kPa。从图7曲线还可以看出,中间波动比两端要大,这是因为这个阶段为外延生长阶段,即通入了TCS和C3H8和掺杂N2进行化学气相沉积,而这个波动在控制范围内。

图4 SiC外延工艺过程温度测试曲线

图5 SiC外延工艺过程工艺气体测试曲线

图6 SiC外延工艺过程压力控制测试曲线

图7 SiC外延阶段压力波动测试

4 结 论

针对SiC外延过程中的压力控制问题,本文简述了压力控制系统的结构,系统采用模糊PID压力自动控制方法,消除扰动影响,实现了真空系统的自动控制,可满足SiC外延的要求,提高了设备生产效率,为实现全自动SiC外延炉的国产化起到了推动作用。