复杂地质工况下明挖基坑施工技术分析

边宏昊,赵春凤

(1.天津市交通科学研究院,天津 300300;2.天津路驰工程咨询有限公司,天津 300122)

综合管廊工程施工项目规模大、工期长、工序多、不可预见的因素多,增加了施工的安全隐患以及难度。综合管廊工程施工风险很大,必须综合考虑,保证施工方案的合理性和安全性,引入先进的施工技术与工艺,提高综合管廊施工技术水平[1]。本文主要针对复杂地质环境下综合管廊施工技术进行研究,解决复杂地质环境给综合管廊工程带来的难题。

1 工程概况

某综合管廊工程横穿从高架桥PW0030与PW0031桥桩之间穿过。施工范围车流量较大,施工期间不能断交,现状地面道路分布的主要管线有DN1 000 mm污水管道、DN1 400 mm给水管道、DN 600 mm雨水管道、DN400 mm污水管道及其他电力管线。

2 施工方案的选择

2.1 开挖方式

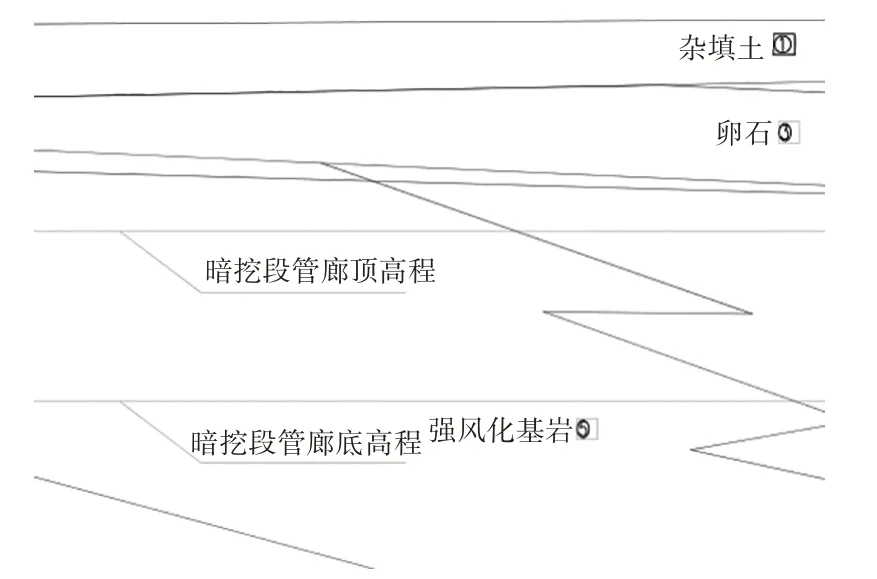

工程地质条件复杂:南侧围岩为强风化基岩,受地质构造影响严重,岩体极其破碎,极易失稳;北侧围岩为粉质粘土及粉土,均为饱和状态。结合实际情况及相关工程经验,围岩地层复杂,主要由泥质砂岩、饱和软塑状粉质黏土及饱和粉土构成。开挖范围内基坑侧壁土质不均匀,强风化基岩岩体极其破碎,极易失稳;饱和粉质粘土呈软塑状,存在基坑两侧土质不一的偏压情况且开挖范围在地下水位以下,不具备暗挖施工的地质条件,故决定采用明挖施工。见图1。

图1 综合管廊地质

2.2 支护及支撑形式

复杂地质环境下,很多隧道岩石结构并不稳定,适合采用台阶开挖方法[2]。本工程管廊基坑深13 m、宽度12.3 m,高架桥PW0030与PW0031桥跨两侧墩柱间净距36 m,墩柱下部承台间净距29.5 m,高架桥下净空高度为6.5 m,无法满足基坑支护结构施工及管廊施工过程中吊装作业的净空要求。为给基坑支护结构施工及管廊施工过程中吊装作业施工提供一定的工作净空,需将基坑划分为上下两部分:上部基坑采取1∶1放坡开挖喷锚支护的形式下挖2.5 m;下部基坑采用支护开挖的形式。

2.2.1 下部基坑支护形式

深基坑支护形式包括SMW工法桩、混凝土支撑、可回收高压旋喷预应力锚索、土钉墙、拉森钢板桩和型钢斜抛撑等[3]。本工程中地下水丰富、渗流性较大,采用高压旋喷桩既可维护基坑的稳定,又能起到止水的作用,是比较理想的选择;桥下可利用的最大净空为9 m,不满足高压旋喷桩作业需要且基坑范围大部分土质为强风化基岩,高压旋喷桩作业钻进困难,成桩效果较差,不能满足支护刚度要求。受以上条件制约,高压旋喷桩支护无法在本段施工中应用。经过多方案比选,最终选用灌注桩支护的方式[4]。

2.2.2 下部基坑支撑形式

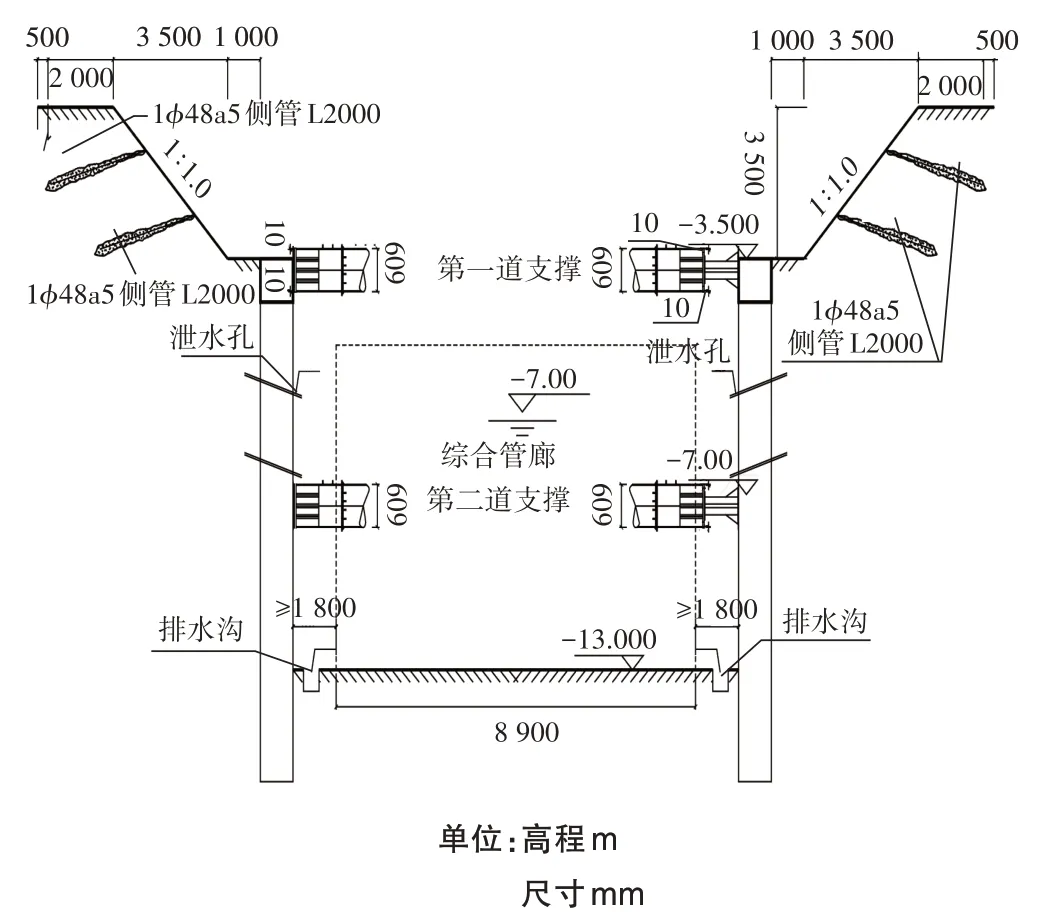

下部基坑深度9.3 m,采用灌注桩支护形式时需在基坑顶部及中部设置2道支撑。见图2。

图2 基坑基础横断面

基坑支护结构的内支撑有钢管支撑及钢筋混凝土支撑2种形式,考虑到钢筋混凝土支撑施工及养护周期长,无法满足施工工期的要求,故采用φ600 mm×10 mm钢管支撑。

2.3 基坑降水

根据现场勘测资料,拟建综合管廊暗挖段地下水埋深6.3~6.8 m,水量较大,有季节性渗流,水位变幅为1.0~2.0 m/a,应充分考虑地下水对工程的影响,采取相应的降水及排水措施。根据场地内土质特点及地下水渗透系数,采用轻型井点+管井降水的方式,基坑外侧采用管井降水,用潜水泵抽水,基坑内侧退台处采用轻型井点降水真空泵抽水。管井间距10 m,井深20 m;轻型井点降水井井深15 m,间距1 m。见图3。

图3 降水井点布置

3 施工方法

3.1 冲击钻灌注桩施工

选择净空要求较小的冲击钻施工,灌注桩钢筋笼长度为17.5 m,由于桥下可利用的净空仅为9 m,钢筋笼需分3节吊装,每节钢筋笼长约6 m。钢筋笼加工完成后运至灌注桩施工区附近存放,吊装钢筋笼时利用吊车配合运输车运至桩孔附近。

采用2台钻机划分作业区域,由于灌注桩之间距离较近,为保证孔壁稳定,防止塌孔,每台钻机采用“跳打”方式,间隔成孔。

3.2 降水井施工

根据现场实际情况,拟在土方开挖前采用旋挖机工艺进行管井成孔,设计管井口径为800 mm,钻孔内置入管径400 mm井管和不大于含水层厚度的滤水管,井管必须扶正安装,保证井管位于钻孔正中,以利于填砾厚度均匀。

在井管安装前,需要对成孔的降水井进行测量,如井底沉渣过厚,必须进行清渣工作,保证孔底沉渣厚度<30 cm。井管采用直径400 mmPVC波纹管,下管前必须测量孔深,孔深符合设计要求后,开始下井管。

在降水井的成井施工阶段要边施工边抽水,即完成一口投入运行一口,力争在基坑开挖前,将基坑内地下水降到基坑底开挖面以下1.0 m深,抽水过程中经常用测绳测量水位,水位降到设计深度后,即暂停抽水,观测井内的水位恢复情况。

在降水井、水泵、管路安装完毕正常抽水情况下,做好各项质量及降水运行的记录,及时分析整理、绘制各种必要的图表,以合理指导降水工作。为保证施工期间降水顺利进行,保证顺利施工,现场设置后备发电机组,确保连续降水。

3.3 基坑开挖

基坑开挖分3段进行,每段均由中间向两边开挖,开挖过程中要随时检查和测量严禁超挖。每开挖2 m深,进行一次自检,合格后,向监理工程师进行报验,待监理工程师同意后,方可进行下道工序施工。采用2台挖土机配合进行土方分层开挖时,挖土时预留100 mm基底原状土用人工清理,以避免扰动基底原状土[5]。

4 基坑监测

该工程基坑施工区域周围3倍基坑开挖深度范围内地下管线、周边土体、构筑物和基坑围护结构本身作为本工程监测及保护的对象,以基坑围护施工和开挖施工为监测工作的重点阶段。监测项目设置内容:坡顶水平位移;坡顶竖向位移(沉降);地表及坡面裂缝观测;地面沉降;地下水位监测;基坑邻近建筑物(构筑物)[6]。

施工过程中在基坑周边和基坑围护结构上共设置检测点163个,基坑开挖的不同时期每个监测点在不同时间进行了42次检测,通过位置坐标和高程来监测水平位移和竖向位移。经数据统计,所有监测点的水平位移单次变化量一般在0~1 mm,最大单次变化量为2 mm,累计变化量为0~4 mm。所有监测点的竖向位移单次变化量一般在0~1 mm,最大单次变化量为1 mm,累计变化量为0~3 mm。在整个施工过程中没有发生管道破损、泄漏情况,周边建筑无裂缝,周边道路(地面)无裂缝、沉陷。

5 结语

工程克服了土质不均匀、强风化基岩岩体碎失稳和基坑两侧土质不一的复杂地质情况,提出“冲击钻灌注桩+钢支撑”支护的明挖施工方法,形成了一套完整的工艺流程,做到既能保证工期,又能保证开挖过程中周边土体的稳固,为后期施工提供一个安全的作业环境。