污泥厌氧发酵液在生物脱氮中的应用

朱伟堂,陆东辉,蒋彬彬,徐向阳,3,朱 亮,3

(1.湖州市生态环境局长兴分局,浙江 湖州 313100;2.浙江大学环境工程系,浙江 杭州 310058;3.水污染控制浙江省工程研究中心,浙江 杭州 310058)

0 引言

我国城镇污水处理厂普遍采用生物处理技术去除N,P等营养元素,但均存在N,P排放难以稳定达标的问题,其原因在于污水处理厂较低的进水碳氮比(C/N)无法为生物脱氮除磷过程提供充足的碳源。研究发现,全国127家污水处理厂仅有10%企业的进水中ρ(BOD5)/ρ(TN)>4,大多数污水厂进水中ρ(BOD5)/ρ(TN)<2.59,碳源不足现象非常明显[1]。目前,污水处理厂主要采用外加工业碳源(如乙酸钠等)的方式来缓解该问题,但存在成本较高、增加碳排放等问题。众所周知,短链脂肪酸(SCFAs)是污水处理过程中生物脱氮(BNR)的理想碳源,而污泥中大量有机物(如碳水化合物、蛋白质等)可通过厌氧发酵转化为SCFAs[2]。此外,污泥厌氧发酵也可实现污泥减量和资源化利用。因此,污泥厌氧发酵技术可同步解决污水脱氮除磷和污泥处理两大难题[3]。

虽然污泥厌氧发酵液中丰富的SCFAs可作为反硝化脱氮所需碳源,但其中也含有N,P及难降解有机物等不利副产物。将污泥发酵液作为碳源补充到主流生化单元后,上述物质可能对生化单元造成冲击。研究发现,补充污泥碱性发酵液后,出水COD中难降解有机物含量明显提升[4]。同时还发现,污泥发酵液组成复杂可作为碳源高效利用,也可应用于污水生物脱氮。基于此,对当前污泥发酵液的分离提纯技术及其应用于生物脱氮进行综述和研究,并展望了未来污泥厌氧发酵产酸技术强化生物脱氮的研究方向。

1 污泥发酵液的分离、纯化

在污泥厌氧发酵产酸过程中,N,P元素可同步释放到污泥发酵液中。将发酵液作为生物脱氮的碳源时,发酵液中的N,P元素将导致后续生物处理单元中N,P负荷的提高,因此,如何纯化污泥发酵液中的SCFAs成为其作为生物脱氮碳源的关键。目前,提高污泥发酵液中C/N(C/P)的方法主要包括分离发酵液中的N,P元素和提取发酵液中的SCFAs 2种。

1.1 污泥发酵液中N,P分离技术

1.1.1 氮素分离

氨吹脱技术的基本原理为气、液相平衡理论。由于只有游离态的氨才可以被转移到气相,因此,氨吹脱技术更适合在碱性条件下进行。目前,大量的污泥产酸工艺均采用碱性发酵的技术路线,YE Min等[5]采用原位氨吹脱方式去除NH4+-N时发现,在NH4+-N质量浓度为368.9 mg/L,pH值为10,每升污泥氮气流量为2 L/min的条件下,NH4+-N去除率达96%以上,吹脱的NH4+-N溶于硫酸生成化肥硫酸铵,该研究证实了碱性发酵与氨吹脱技术相结合的可行性。但该技术目前仅在实验室应用,其在工程实践中的可行性还有待进一步研究。

吸附技术也可从污泥发酵液中分离NH4+-N,吸附剂因存在巨大的比表面积且表面存在极性,可有效吸附NH4+-N。目前,常用的NH4+-N吸附剂主要包括活性炭、沸石等。VASSILEVA P等[6]利用2种煤基活性炭进行NH4+-N的去除试验发现,将活性炭进行酸处理后,NH4+-N的去除率由40%提高至90%,当进水NH4+-N质量浓度为50 mg/L时,活性炭吸附容量由11.57 mg/L提高至28.43 mg/L。吸附技术由于价格低廉、操作方便等优势应用广泛,但污泥发酵液通常为泥水混合物,过高的悬浮物浓度容易堵塞吸附剂孔道。如果增加泥、水分离步骤则又增加了额外费用,降低了污泥产酸技术的经济性。因此,在污泥发酵液中采用吸附技术的可行性有待进一步研究。

虽然离子交换[7]、膜分离[8]、化学沉淀等方式也可用于NH4+-N分离,但与吸附技术一样面临以上类似问题,同时还需消耗大量化学药剂或昂贵物料,所以难以应用于实际工程。故目前氨吹脱技术是一种比较有发展前景的污泥发酵液NH4+-N去除技术,但更适合应用于碱性发酵工艺。

1.1.2 磷素分离

污水处理中常用的磷回收方法主要包括结晶法、吸附/解吸法和化学热处理法等。污水中的磷酸盐主要依靠化学沉淀结晶的方法回收。首先加入金属离子(如Fe2+等)形成磷酸盐沉淀,再通过泥、水分离回收磷素。磷素回收产物中最受关注的是鸟粪石(MgNH4PO4·6H2O)和蓝铁矿(Fe3(PO4)2·8H2O),采用鸟粪石磷回收技术可同步去除污泥发酵液中的磷和氮,同时还可作为优质缓释化肥。研究发现,碱性条件下形成的鸟粪石纯度偏低,高纯度的鸟粪石在中性条件下更易形成,但形成速率显著下降,故获得高纯度的鸟粪石存在困难。此外,鸟粪石的肥力并不高于其他磷酸盐,鉴于其严苛的形成条件及偏低的价值,鸟粪石并非是磷素回收的最优方法[9];蓝铁矿被认为是一种高价值的磷回收产物,其可作为锂电池的合成材料[10]。目前,大量关于蓝铁矿生成条件的研究发现,微生物、pH值、硫酸盐浓度、n(Fe)/n(P)等因素均可对蓝铁矿的形成造成影响[11]。普遍认为蓝铁矿的最适生成条件:存在异化铁还原菌、中性条件(pH值为6~9)、较低的n(S)/n(Fe)(<1.1)、适当的n(Fe)/n(P)为(1.5~2.0)。但鲜有关于蓝铁矿分离提纯的研究,因污泥发酵液为泥、水混合液,故获取高纯度的蓝铁矿难度较大。研究发现,蓝铁矿本身具有一定的顺磁性[12],可通过磁分离技术进行回收。但也有研究发现,蓝铁矿磁性非常弱,需很强的磁场才能实现分离,这将消耗大量的能耗,相关技术还需进一步验证。

由于磷素是一种不可再生资源,故在污泥发酵液的磷素分离过程中,在考虑降低其在液相中浓度的同时,还需考虑其回收利用的可行性。污泥发酵产酸过程中存在着丰富的有机物,可作为异化铁还原菌的反应基质,若此时反应体系内存在大量的Fe3+,则可为蓝铁矿的生成提供充足原料。因此,如何将污泥厌氧发酵产酸与蓝铁矿生成相结合,将成为今后同步实现污泥中C,P回收的研究方向。

1.2 污泥发酵液中SCFAs提取技术

采用N,P分离技术可降低发酵液中N,P含量,但发酵液中依然存在着腐殖酸等难降解物质以及重金属等对反硝化菌有害的物质,故采用SCFAs的提取技术提升污泥发酵液强化生物脱氮效果。

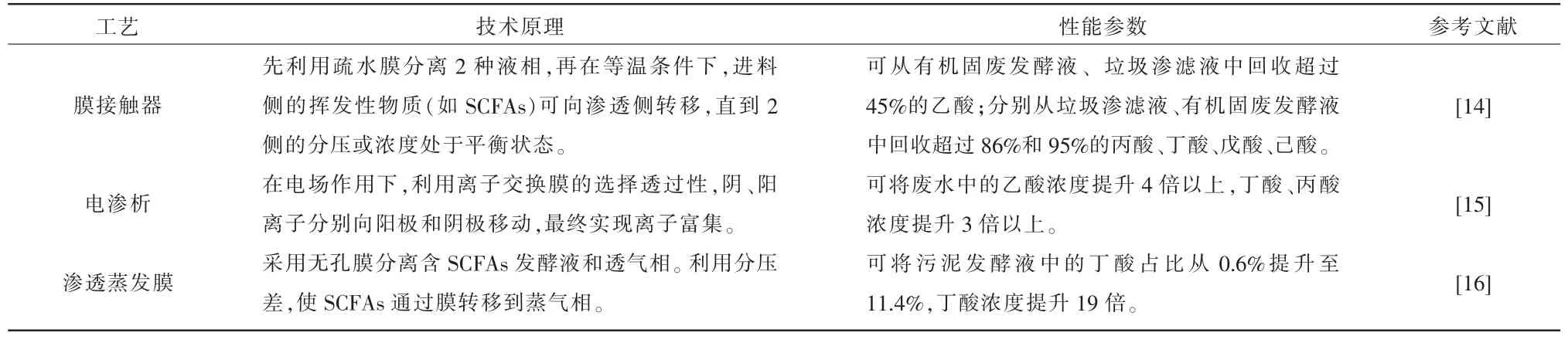

目前,膜分离技术已经广泛应用于污水处理,其主要原理:在外力推动下,利用一种具有选择透过性的特制薄膜作为选择障碍层使混合物中某些组分透过而其他组分被截留,从而实现分离、提纯、浓缩等功能。SCFAs的膜分离技术主要包括膜接触器、电渗析、渗透蒸发膜等工艺,其主要原理和性能参数见表1[13]。膜分离技术可实现SCFAs的高效分离,但也存在不少弊端:①膜分离技术需要驱动力带来的高能耗;②应用膜技术处理污泥发酵液等高含固量液体时产生的膜污染也将是一笔高昂的维护费用;③膜分离技术是利用孔径大小实现多种物质的分离,这将使回收的SCFAs溶液中含有小粒径物质。若分离的SCFAs中含有大量营养元素离子(如NO3-,PO43-等),那么分离回收的SCFAs作为碳源强化污水脱氮除磷的效果将显著降低。因此,利用膜分离技术回收SCFAs需综合考虑其实际情况。

表1 SCFAs膜分离技术原理及主要工艺参数

2 污泥发酵液强化污水生物脱氮研究

污泥发酵液相较于工业碳源的优势:发酵液内含有的复杂成分使得构建生物脱氮新工艺成为可能。劣势:可能对污水生物处理造成冲击。因此,如何利用发酵液也将成为污泥产酸强化脱氮工艺的重要研究方向。目前,污泥发酵液强化污水生物脱氮的研究主要集中于仅作为反硝化碳源应用和耦合生物脱氮新工艺应用2个方向。

2.1 污泥发酵液作为反硝化碳源应用

在污泥发酵液强化脱氮应用的早期研究中,为证实污泥发酵液作为碳源的可行性,研究人员普遍采用直接投加污泥发酵液方式,同时,为避免污泥发酵液中N,P元素增加生物处理负荷,通常在发酵液投加之前去除N,P。TONG Juan等[4]利用鸟粪石法去除污泥碱性发酵液中N,P后,将发酵液直接补充进SBR脱氮除磷反应器,当污泥发酵液与进水体积比为1∶35,进水的ρ(SCFAs)/ρ(TN)值为3.66时发现,TN的去除率从对照组的63.3%提升至83.2%,证明污泥发酵液可作为生物脱氮所需碳源。由于去除N,P需额外的能耗,因此,研究人员采用未分离N,P的发酵液强化脱氮。刘晔等[17]在不分离N,P的条件下,将污泥发酵液投加至SBR反应器,当污泥发酵液与进水的体积比为1∶50,污泥发酵液的ρ(C)/ρ(N)值为18.9时发现,硝态氮(NO3--N)的去除率达到100%。但需关注投加过量发酵液可抑制硝化过程,原因为过高的SCOD导致异养菌的生长,从而使得硝化菌生长受限,造成碳源利用率显著下降。

2.2 污泥发酵液耦合生物脱氮新工艺应用

以往关于污泥产酸强化脱氮的研究主要集中在利用SCFAs强化反硝化上,事实上由于发酵液复杂的组成,补充污泥发酵液将使部分难以在常规生物脱氮工艺中出现的生化过程成为可能。目前,该方面的研究主要是将污泥发酵与短程硝化反硝化、厌氧氨氧化等生物脱氮技术相结合。

2.2.1 污泥发酵与短程硝化反硝化耦合新工艺

利用游离氨(FA)和游离亚硝酸(FNA)同步实现污泥产酸强化和短程硝化反硝化的策略在理论上是可行的。FA可用于强化污泥发酵产酸,同时FA对于污泥中的硝化菌(NOB)和亚硝化菌(AOB)存在选择作用。WANG Qi-lin等[18]利用质量浓度为210 mg/L的NH4+-N处理污泥1 d后发现,污泥中AOB占比达到90%以上,NOB数量和活性均降到未经FA处理前的5%以下。由于FA在污泥碱性发酵液中广泛存在,因此,可将污泥碱性发酵与短程硝化反硝化工艺相结合。在常规A2O工艺中,将剩余污泥转移到碱性发酵反应器内,发酵完成后将污泥直接投加至生化反应器,通过这一“洗泥”过程富集AOB以实现短程硝化反硝化过程,进而显著降低生物脱氮所需碳源,发酵过程产生的SCFAs又可作为补充碳源。同样,FNA也同时具备强化SCFAs生产和富集AOB的效果[19]。但也有研究发现,无论是FA还是FNA可能均难以长期抑制NOB活性,推断原因在于NOB可通过微生物群落变化适应胁迫环境[20]。但在“洗泥”策略中NOB交替存在于常规环境和FA抑制环境中,NOB可能难以完成群落的演替以获得抗性。也有研究人员交替使用FA和FNA从而成功实现了长期抑制NOB[21],变化的环境使NOB的抗逆性更难以形成。

2.2.2 污泥发酵与厌氧氨氧化耦合新工艺

将污泥发酵与短程硝化反硝化相结合可大幅降低脱氮过程的碳源消耗,但是对于在发酵过程中广泛存在的NH4+-N依旧需通过硝化过程去除,对此,有研究人员试图将厌氧氨氧化与污泥发酵相结合,其原理是先通过短程硝化或者短程反硝化[22]实现NO2-的积累,再使其与污泥发酵液中存在的NH4+-N发生厌氧氨氧化以去除氮素。有研究人员将污泥发酵、短程硝化和厌氧氨氧化技术相耦合构建SFSPNAD工艺并运行SBR验证,当污泥发酵液与进水体积比为1∶15.7时发现,新工艺可使总无机氮(TIN)去除率达到94.56%,污泥减量率达到38.75%,反应器内亚硝酸盐的积累率高达99.1%[23]。目前,更多研究集中于污泥发酵液通过短程硝化富集NO2-,鲜有利用短程反硝化富集NO2-的研究,其原因在于控制NO3-还原难度更大,难以避免NO2-的还原。将污泥发酵液与厌氧氨氧化相耦合的关键在于NO2-的积累,其与单纯的短程硝化反硝化的区别仅在于投加了污泥发酵液后是否富集了厌氧氨氧化菌。以上相关研究基本均在阐述脱氮性能与途径,关于厌氧氨氧化菌在何种条件下可富集及其富集原因的描述较为匮乏。

3 结论

通过对污泥厌氧发酵产酸强化低C/N污水生物脱氮技术进行研究,在污泥发酵液分离提纯及其作为反硝化碳源强化生物脱氮应用等方面均取得了一定成果。

(1)在污泥发酵液分离提纯方面,污泥碱性发酵液中的氮素分离可选择吹脱方式实现,而其他类型发酵液中的氮素尚有待进一步研究。

(2)磷素分离可依靠沉淀技术去除,其中蓝铁矿回收技术有可能成为未来磷回收的可行方案。

(3)SCFAs分离可通过膜分离技术提取实现,但其在工程应用中的可行性还需进一步探索。

(4)对于分离SCFAs、氮素和磷素时造成的能源药剂消耗,后续研究在制定技术路线时还需综合考虑效益成本,研发低成本、低能耗技术。

(5)已有污泥发酵液的强化技术可同步实现SCFAs产量的增加和N,P元素的去除[24]。

在污泥发酵液作为反硝化碳源强化低碳氮比污水生物脱氮方面,已有开展补充纯化后的污泥发酵液、补充未经处理的污泥发酵液、将补充污泥发酵液与生物脱氮新工艺相结合等应用方式强化污水生物脱氮的研究。补充纯化后的污泥发酵液虽可减少副

产物的负面影响,但存在能耗、物耗较大问题,而直接补充未经处理的污泥发酵液因其操作简便、能耗、物耗低而更具有规模化应用潜力。目前,该类新型技术在实验室均取得不错成绩,生物脱氮效果显著,但在实际工程应用较少,其原因在于污泥发酵液的组成较为复杂,增加了发酵液强化污水生物脱氮机理解析难度,难以形成科学的理论体系来指导实际工程应用。未来发酵液脱氮应用研究应聚焦多元途径脱氮过程,通过解析其过程机理,为构建适合工程应用的标准技术提供理论指导。