高差压蒸汽调节阀阀杆断裂的修复研究

陆冰(国能包头煤化工有限责任公司,内蒙古 包头 014010)

0 引言

高温高压蒸汽减温减压调节阀(阀前/阀后压力:10.0/4.2 MPa;阀前/阀后温度:550/450 ℃)是各类大型化工企业全厂透平压缩机组动力蒸汽供给的关键设备,承担着全厂透平机组动力蒸汽压力、温度、流量调解的重任,是保障化工装置安全稳定生产的重要保障。

某煤化工企业共有2套10.0/4.2 MPa减温减压器,承担着热电装置向化工装置蒸汽管网供汽压力及流量调解的任务,工艺工况为:阀前/阀后压力:10.0/4.2 MPa;阀前/阀后温度:550/450 ℃;额定流量0~200 t/h。

频繁出现阀杆断裂的调节阀为“二线减温减压系统压力调节阀”。该调节阀类型为气动笼式调解阀,为某知名进口品牌原装产品。阀门规格为6″(152.4 mm)、2 500 LB(42.0 MPa),阀体材质WC9、阀芯材质316SS+STELLITE、阀杆材质316SS,阀杆与阀芯连接方式为螺纹+销钉连接。该调节阀于2010年1月投入使用,2011年11月、2012年12月22、2013年3月6日发生阀杆断裂故障[1]。

1 设备现状及存在的问题

1.1 蒸汽压力调节阀故障情况

该调节阀于2010年1月投入使用,2011年11月、2012年12月22日、2013年3月6日发生阀杆断裂故障。其中,2013年3月6日11时22分该阀杆断裂导致二线减温减压器供汽流量及供汽压力飞升:故障前运行工况为:锅炉产汽及化工供汽负荷正常:锅炉产汽(调节阀入口)参数为547 ℃、9.85 MPa;化工供汽参数为443 ℃、4.21 MPa;阀门开度为46%;实时蒸汽流量142 t/h,各项参数处于持续稳定状态,在本次故障前发生过3次阀杆转动(阀杆转动原因为阀杆与执行机构推杆连接块松动,阀芯在介质流动的冲力下带动阀杆转动)并导致阀位波动的故障(阀位波动约3%左右),通过增加阀杆限位支架解决了阀杆转动问题。阀位、调节阀出口流量及压力处于稳定状态;故障现象为:供汽流量由142 t/h增至满量程,4.2 MPa母管压力由4.19 MPa增至5.22 MPa,致使二线减压器后安全阀动作、二线减压器出口管线剧烈震动工艺管线内衬短接脱落、供汽管线安全阀动作,并导致二线减压间的彩板房坍塌,因为该工艺管线的安全阀放空管线从板房顶棚引出,安全阀超压动作后放空管产生剧烈摆动(从放空管卡箍脱离判断),彩板房顶棚受放空管摆动冲击导致板房坍塌[2]。

1.2 故障原因分析

解体调节阀,发现调节阀阀杆与阀芯的连接销钉断裂(断裂痕迹为旧痕迹)阀杆在其与阀芯连接处的螺纹末端断裂(新痕迹)。造成阀门阀杆断裂、阀芯脱落的主要原因是:阀芯阀杆连接结构为螺纹+销钉结构,且阀杆与阀芯连接处的末端螺纹车削加工存在应力痕成为应力薄弱点,致使销钉、阀杆在多重作用力的冲击下断裂。供汽管线安全阀动作,并导致二线减压间的彩板房坍塌,因为该工艺管线的安全阀放空管线从板房顶棚引出,安全阀超压动作后放空管产生剧烈摆动(从放空管卡箍脱离判断),彩板房顶棚受放空管摆动冲击导致板房坍塌。摆动的原因为:安全阀出口管线放空弯头处无泪眼设计,安全阀轻微泄漏导致弯头处结冰、放空口堵塞,安全阀动作后蒸汽冲击力所致[3]。

2 研究内容与预期目标

(1)改进高压差调节阀阀芯/阀杆连接结构及加工工艺,消除系统应力薄弱点,提升阀杆机械强度,避免阀杆断裂事故;

(2)升级高温高压调节阀阀内件材质,提升调节阀适用性。

3 实施方案

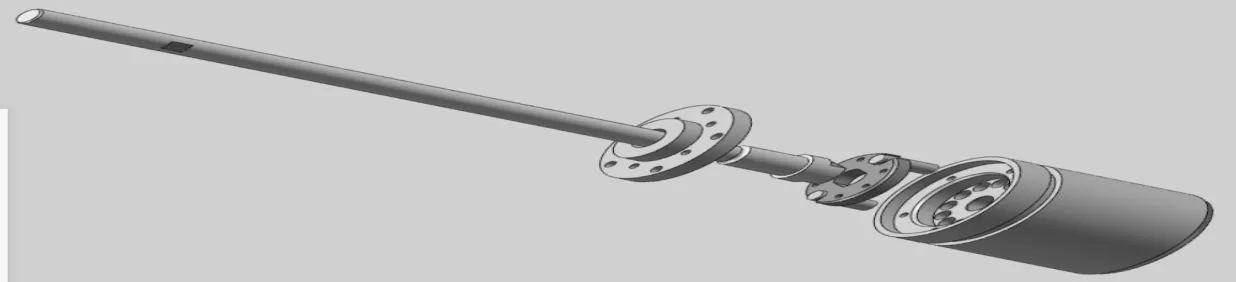

(1)改进阀芯(图1)和压板结构,提升阀芯与阀杆连接点抗外力(不平衡力+弹簧推力)的机械强度;

图1 原装调节阀阀杆阀芯实物图

(2)解决该调节阀用于化工装置供汽(蒸汽减温减压器)工况,存在前后差压大、开启背压大、阀芯阀杆连接点受扭力+剪切力+振动应力等多重作用,导致常规阀芯阀杆连接处在外力因素下出现螺纹松动、及剪切断裂等问题[4];

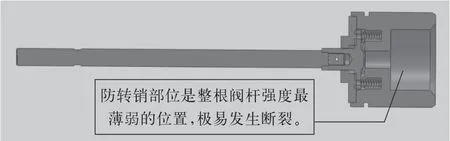

(3)原阀芯部件采用阀杆与阀芯两体结构,阀杆外螺纹与阀芯内螺纹配合连接,阀杆外圆长度10 mm进入阀芯内孔,属于小间隙配合,以保证阀芯阀杆的同轴度要求。并且阀杆阀芯连接处采用销连接,防止螺纹松动,阀杆与阀芯脱落现象。由于此法阀门为蒸汽减压阀,阀门前后压产大,阀门在调节减压过程中产生阀芯的高频振动。阀芯阀杆采用的螺纹连接,以及阀杆导向与阀芯导向之间本就存在的间隙会使得阀杆的局部产生金属疲劳现象发生。而阀杆最薄弱的部位就是阀杆打销孔的地方,高频振动极易使得该部位产生金属疲劳现象造成阀杆断裂。事实证明,阀杆在更换后使用一周后阀杆断裂,断裂部位就是销孔位置,并且是连续三次在同一部位断裂。

针对此故障的发生进行仔细研究,要解决此故障的继续发生,其一,必须更改它的连接形式,对阀门内件结构在原有基础上进行改造升级,提升阀杆与阀芯连接处的机械强度。

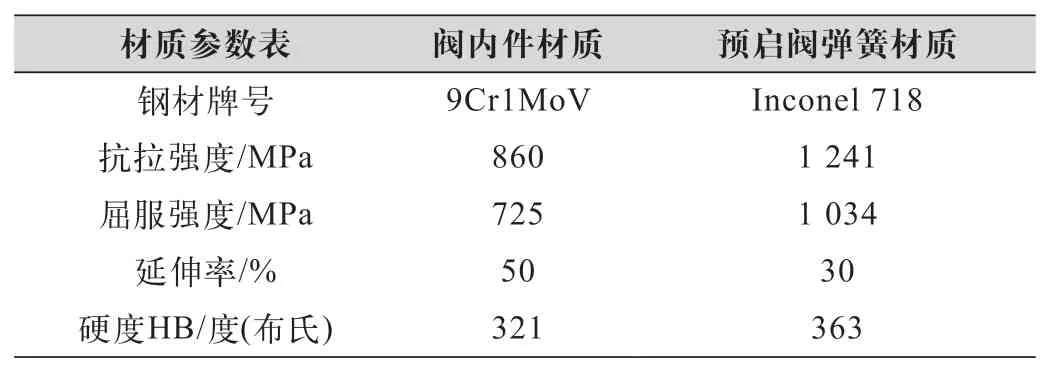

其二,原阀门材质选用的为阀芯、阀杆均为2Cr13材质。阀门材质在工程上的实际应用环境条件是十分复杂的,不同的介质、介质温度、介质压力等操作条件的组合,构成了无数个选材条件,经实践验证,该调节阀内件原材质对高温高压工况适用性无法满足长周期稳定运行的要求,阀部件采用9CrMoV材质,阀芯头部位采用均布堆焊合金材料。本次改造阀芯部件均采用9CrMoV材质;原先导式预启阀芯弹簧材质在长期高温状态下易产生疲劳,失去弹性状态,在改造过程中对原弹簧进行了材料升级,采用Inconel718材料,确保阀门在高温状态下保持足够的弹性,防止阀门大小阀芯因为弹簧失去弹性而造成大小阀芯之间产生相对位移,阀门运行时,加剧阀门的振动。先导阀小阀芯的两个防转销也采用Inconel718材料以确保阀芯振动时防转销有足够的强度克服金属的相互磨损。阀内件、弹簧升级后材质性能如表1所示[5]。

表1 阀内件、弹簧升级后材质性能表

改进后的阀芯结构图如图2和图3所示。

图2 改造后阀内件装配图

图3 防转销安装位置示意图

其三,该阀原始设计期间为降低开启差压,采用了增设先导式预启阀芯结构,且预启阀芯与阀杆为镶套式分体结构,在阀门初始开启阶段预启阀芯与阀杆之间易产生相对位移,进而导致预启死区(小阀芯行程死区)、无法快速有效降低主阀芯开启差压、阀门噪声偏高等问题。在本次改造中,对先导阀小阀芯与阀杆改进为一体式,阀杆与小阀芯采用圆弧过度连接确保连接强度;小阀芯与防转法兰设计为分体结构,小阀芯外圆加工为扁和法兰的内扁配合。大阀芯与法兰盘通过两个定位销保证了二者的定位关系,同时法兰盘与先导阀小阀芯阀杆一体结构通过内外扁确定了相互位置关系,最终实现了阀杆与大阀芯的位置关系,防止阀芯在介质的作用下转动现象的发生,大小阀芯分体设计可以降低成本便于机械加工,降低加工难度[6]。

4 防范措施及建议

严苛工况调节阀内件的结构、加工工艺及加工精度都会对阀门对工况的适用性产生直接影响,在高流速、高差压等工况的阀门选型及阀内件细节设计方面要引起高度重视。在严苛工况调节阀选型时,应重点关注类似工况以往的典型故障,与制造厂开展深入技术探讨及交流,避免制造商在设计阶段出现薄弱环节。阀内件的结构、加工情况在阀门验收期间无法直观观察,对重要的调节阀,必要时可进行工厂监造及验收,避免出现结构性缺陷及制造缺陷。

工程上应首先选用标准材料,对必须选用的新材料,应有完整的技术评定文件,并经过省级及其以上管理部门组织技术鉴定,合格后才能使用。对必须进口的材料,应提出详细的规格、性能、材料牌号、材料标准、应用标准等技术要求,并按国内的有关技术要求对其进行复验,合格以后才能使用[7]。

对安全阀出口放空管线低点开设泪眼,实现凝液的排放,消除了凝液冻结导致放空管堵塞的隐患。

5 相关知识要点—应力痕与应力角

在金属零部件肉厚突变、变径车削、螺纹收口等部位通常会有一种应力缺陷,叫做应力痕(如图4所示)。

图4 原阀杆加工存在的应力痕

上述部位在接近末端处,改用R型车刀加工成弧面,则可以消除应力缺陷,这个弧面叫做应力角,该应力角可有效消除机架缺陷导致的应力薄弱点。

6 结语

目前,改造后的调节阀已连续运行10年,彻底解决了阀杆断裂的疑难问题,调节阀内件使用寿命明显提升,阀门运行及负荷调整期间阀门噪声由原来的85 dB将至71 dB(拒阀门1 m检测数据),阀门蒸汽压力调解的稳定性明显提升,实现了高差压调节阀连续运行10年无故障的突破。