小型整杆式甘蔗收获机刀盘振动分析与优化设计

杨晓珍,周继续

(1.雅安职业技术学院智能制造与信息工程学院,四川 雅安 625000;2.中国科学院海洋研究所,山东 青岛 266071)

中国是全球甘蔗种植面积较大的国家之一,主要分布在北纬24°以南的广西、四川、云南等地,大面积甘蔗种植基地亟需机械化以提升作业效率。在国外,澳大利亚、巴西、美国等甘蔗种植面积大、田园平整地区基本实现甘蔗收获机械化,英国SERRANA公司、巴西SAHTAL公司、德国CLASS和美国CAMECO等均研发出应用广泛的甘蔗收获机[1]。在国内,因甘蔗种植区域存在田园不平整等因素及传统的小型整杆式甘蔗收获机存在破头率较高、切割质量不稳定、刀盘振动大等问题,进而限制了甘蔗收获机的推广、应用和工作效率[2]。因此,如何降低甘蔗收获机破头率、解决收获机作业过程中切割质量不稳定、刀盘振动大等问题对于甘蔗收获机的整机设计及推广应用至关重要。基于此,国内外科研工作者以多种方法和不同形式开展研究,并取得了较好的研究成果。在国外,甘蔗收获机的研究与应用已经较为成熟,Razavi等[3]、Ripol等[4]以甘蔗收获机切割器对甘蔗收获的质量影响入手,采用摆动装置研究了相关影响机理并提出应对措施。Kreos等[5]以单圆盘和多圆盘切割器为嵌入点,从甘蔗收获机的切割形式、刀片形状和倾角着手,研究了甘蔗切割器对甘蔗破头率的影响及预防措施。Hary等[6]通过对甘蔗收获机不同刀片进行甘蔗切割研究,得出锯齿刀片在安装角度约22°时,对甘蔗切割造成的损失最小。在国内,陈少江等[7]针对小型甘蔗收获机刀架振动大问题,指出路面激励与电动机激励的共同作用是振动过大的原因,并对台架进行了优化设计。李尚平等[8]针对甘蔗宿根破头率偏高问题,提出降低切割系统振动可有效降低破头率。麻芳兰等[9]基于小型甘蔗收获机的切割系统设计开展研究,提出刀盘转速为800 r/min、甘蔗进给速度为0.4 m/s时砍蔗质量最好。赖晓等[10]、吴剑锋[11]、谢卢鑫[12]基于小型整杆式收获机剥叶断尾存在的问题,通过样机试验提出增加耙叶辊的优化方法。林嘉豪[13]针对小型甘蔗收获机物流架振动过大导致的甘蔗破头率高问题,通过静力学和模态分析设计出了隔振机构,可有效降低Z向振动幅值,降低甘蔗收获破头率。刘芳建等[14]针对刀盘倾角对甘蔗收获机破头率、含杂率影响较大问题,通过多目标优化措施,设计出内倾式甘蔗收获机切根装置,降低含杂率。

本研究针对小型整杆式甘蔗收获机现场实际作业过程中出现的破头率高、切割质量不稳定、刀盘振动大等问题,基于传感器与数据处理原理,分析甘蔗收获机不同测试点位振动对刀盘影响,综合考虑收获机切割质量、稳定性因素,对刀盘、剥叶器、车架、齿轮箱的装配提出优化设计方案,可为小型整杆式甘蔗收获机的改良提供参考依据。

1 小型甘蔗收获机高破头率原因分析

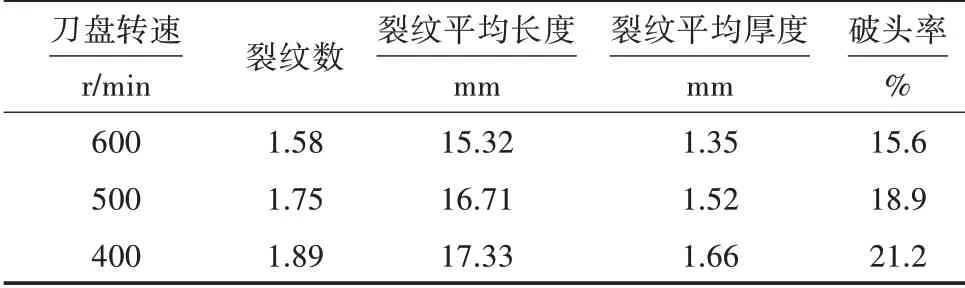

为进一步研究小型甘蔗收获机在甘蔗切割过程中高破头率的原因,本研究以30簇甘蔗为统计样本,通过调整刀盘转速,记录不同刀盘转速条件下甘蔗切割过程中蔗根的破损情况,并对30簇甘蔗切割情况统计,最后进行回归分析,蔗根切割后的破损情况见表1。

表1 蔗根切割后破损情况

一般情况,蔗根裂纹长度超过15 mm时即判定蔗根损坏。从表1可以看出,小型甘蔗收获机破头率较高,均在15%以上,且随着刀盘转速的降低,甘蔗破头率、裂纹数、长度、厚度均有不同程度上升。因此,甘蔗收获机的切割质量随刀盘转速和振动幅度的增大而降低,刀盘振动幅值是引起破头率过高的原因(图1)。程志青[15]、张立彬等[16]的研究成果也间接论证了该结论。

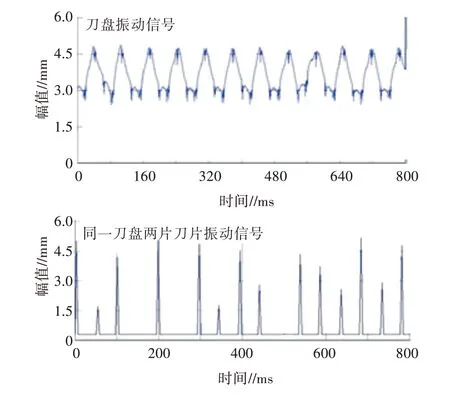

刀盘振动幅度很大程度上受刀盘转速的影响,一般刀盘转速越大,刀盘振动幅度相应增加幅度越大。为进一步分析甘蔗收获机刀盘转速对甘蔗切割质量的影响原因,采用对刀盘及同一刀盘两片刀片振动信号进行采集处理,如图1所示。从刀盘振动幅值及刀片振动幅值高度差(约3 mm)分析可知,影响甘蔗收割质量的主要原因为刀盘振动及刀片振动高度差,当甘蔗受到多个刀片切割力时,同一刀盘不同刀片的切割力不同,形成阶梯力矩,影响甘蔗收割质量。

图1 刀盘及刀片振动信号对比

2 刀盘振动测试分析

2.1 测试方案

以小型整杆式甘蔗收获机为测试对象,采用测试振动系统,设定发动机不同转速(1 700、1 900、2 100 r/min),进而测定剥叶机工作与非工作、切割台工作与非工作等工况下的振动信号。通过测定刀盘和振源处加速度幅值进而确定振动强度,再进一步将采集到的信号进行快速傅里叶(FFT)变换,以确定甘蔗收获机刀盘连接处的刚性,最后找出刀盘振动的主要频率,并基于数据分析结果,对甘蔗收获机的刀盘安装与最优转速提出改进建议。

2.2 测试原理分析

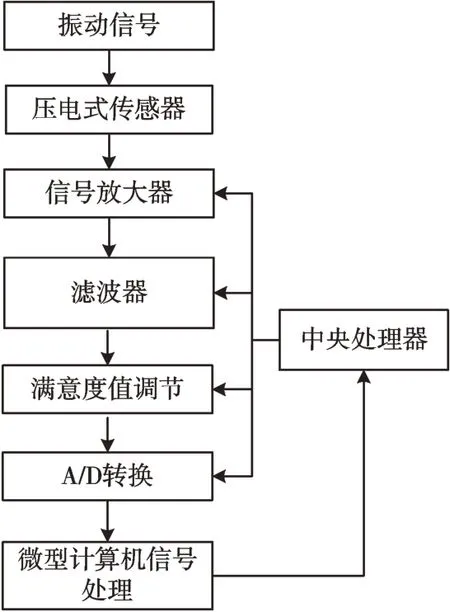

为更好地采集甘蔗收获机在作业过程中刀盘振动信号的数据,实现数据的实时采集、分析,本研究采用DH-5938动态测试分析系统集成输出信号调理、预处理与采样为一体的压电式加速度传感器作为甘蔗收获机刀盘振动数据采集装置,该装置可精确地采集振动数据,并可实现数据与计算机的实时传输与处理,进而实时对刀盘振动的加速度、速度与位移信号进行采样与分析,测试系统的工作原理如图2所示。

图2 测试系统的工作原理

2.3 测试点位

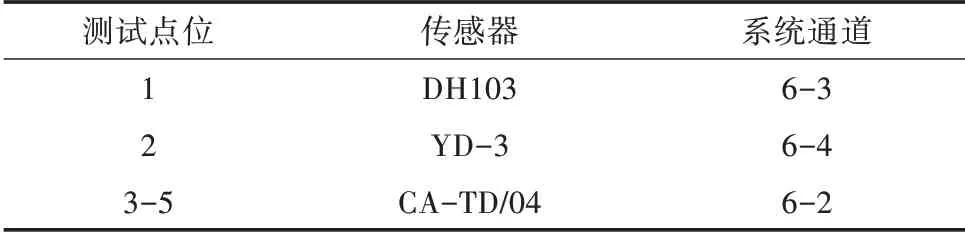

分别在发动机、剥叶机的最佳拾振点构建测试点位1和点位2,以采集发动机和剥叶机处振源的激振信号。其次,在切割器处构建测试点位3、点位4和点位5,以采集刀盘与安装的振动信号。确定测试点位后,将传感器接入振动测试系统,测试点位与振动测试系统连接设计如表2所示。

表2 测试点位与振动测试系统连接表

2.4 测试结果

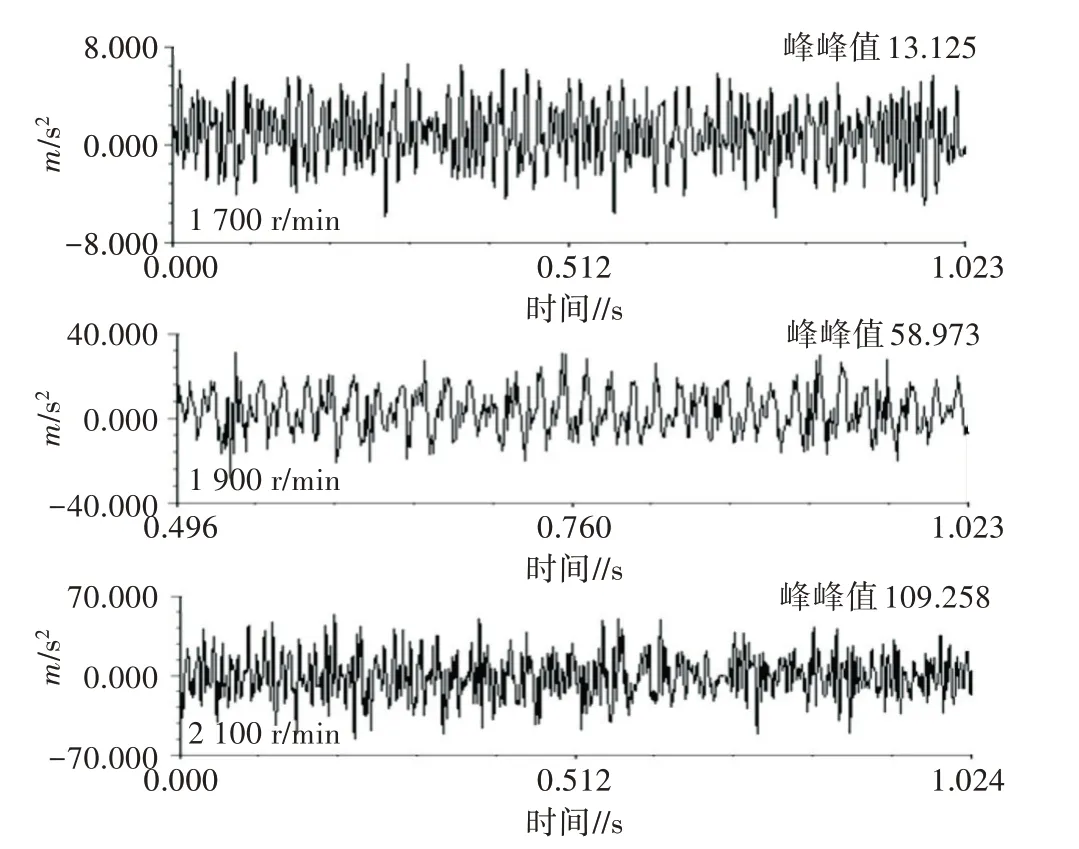

以小型整杆式甘蔗收获机为测试样机,分别测定发动机转速为1 700、1 900、2 100 r/min时刀盘振动信号、车架前端振动信号,其振动信号如图3、图4所示。

图3 发动机不同转速下的刀盘振动信号

图4 发动机不同转速下的车架前端振动信号

从图3、图4可以得出,小型整杆式甘蔗收获机正常作业时,在不同发动机转速条件下,刀盘振动强度明显高于车架前端,且随着转速的提升而增强。从甘蔗收获机整机结构分析,切割器、悬挂油缸、夹紧装置间紧密相连,油缸悬挂在切割器上方并经过夹紧装置固定于车架前端,因此发动机在不同转速条件下,不同的发动机振动信号沿着车架、油缸渠道传递给切割器。同时,切割器与车架的刚性连接处存在刚性不足现象,则来自发动机的激励振动传递给切割器,增大振动强度,降低甘蔗切割质量。

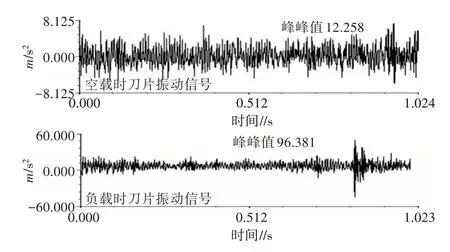

图5给出了小型整杆式甘蔗收割机剥叶机在空载和负载条件下的刀片振动信号,正常工作条件下的剥叶机对甘蔗剥叶作业时,其对切割器的振动影响也比较明显,引起的切割器振动幅值也较大,因此,对剥叶机的工况设计仍需优化,以降低其对切割器的振动影响,提高切割质量。

图5 空载与负载时刀片振动信号对比分析

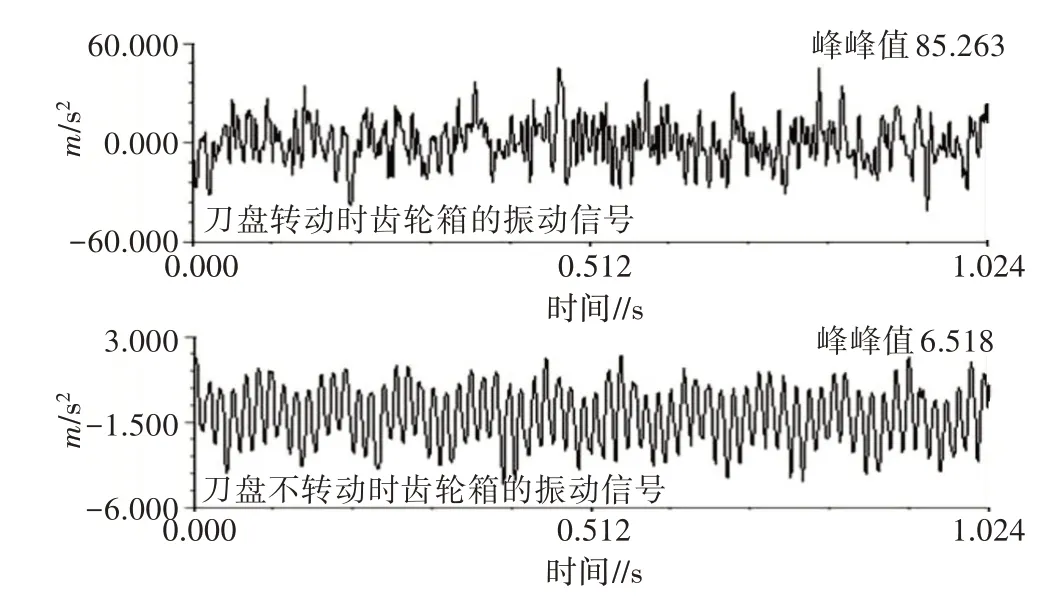

在测试中采用有线加速度传感器进行数据采集,刀盘转动后加速度传感器无法对刀片处拾振,因此测试点位4处的齿轮箱振动强度引起注意,为进一步分析齿轮箱对刀盘振动的影响,建立了刀盘转动、不转动两种工况下的齿轮箱振动对比分析,如图6所示。

图6 齿轮箱振动信号

从图6可知,刀盘不同工况下齿轮箱振动强度差异较大,得出影响切割质量的因素除发动机、刀盘、剥叶机振动因素外,切割器自身振动也是主要原因,且影响强度远大于剥叶机、发动机对切割器振动影响。考虑切割器装配时与车架形成倾角进而存在力矩影响因素。若切割器安装的夹紧力不足,加上切割器高速旋转、连接刚性等因素,极易引起受力不平衡,进而引起刀片振动加大,降低切割质量,造成甘蔗收获的高破头率。

3 小结

1)小型整杆式甘蔗收获机作业过程中的高破头率主要受切割器振动影响,其次是发动机,再者是剥叶机。切割器自身的快速旋转会加速齿轮箱振动,促使切割器自身产生晃动,影响甘蔗切割质量。在不同发动机转速工况条件下,刀片振幅不同,且随着转速增大,刀片振幅增大。剥叶机作业时,其剥叶刷受力不平衡,进而引起刀盘振动增大。

2)切割器自身转动引起齿轮箱振动,自身产生的受力不平衡反馈给切割器,影响切割质量的原因主要为夹紧力不够,因此需增加切割器的夹紧装置的夹紧力设计;刀片振幅强度受发动机转速影响大于收获机车架前端,切割器与车架的连接刚度不够,需对甘蔗收获机各连接处增加连接刚性设计;剥叶机作业时对甘蔗的不平衡施加力引起刀盘振动进而影响切割质量,需增加对剥叶机的减震设计。