海上平台弃置含油污水现场处理回用技术

林家昱 张晓诚 谢 涛 霍宏博 岳 明 任安琪 郭小明

中海石油(中国)有限公司天津分公司, 天津 300459

0 前言

随着渤海油田不断增储上产,以低效井治理为目的的井槽再利用弃井、老平台弃置及新建平台数量不断增多[1-5]。同时,随着国家对海洋生态环境的日益重视,对弃井废弃物排放不断提出更高要求,传统环保船将含油污水运回陆地处理方案费用高昂,一直是个不可回避的难题[6-9]。针对海洋环保执法趋严、弃井作业含油污水量大、海上平台空间条件受限等特点,本文从弃井含油污水来源出发,通过分析目前渤海油田废弃物排放政策,研究对比履带式负压振动筛、絮凝压滤一体机、油基钻屑热处理装置等渤海油田现有废弃物处理装置的局限性,研制了小型橇装化含油污水高效分离装置。含油污水现场处理回用技术适用于油井井筒的刮管洗井液、完井洗井液、射孔反排液、磨料水射流切割废液等含油污水的处理。经调质、絮凝、气浮、过滤等技术措施处理后的污水含油量仅0.04 mg/L,可再利用于洗井液循环配制,处理后的油液部分污油含量达90%,装污油罐经拖轮运回陆地,极大程度降低运输及处理成本,对海上平台弃井废液尤其是含油污水的处理具有重要意义[10-12]。

1 弃井含油污水的来源

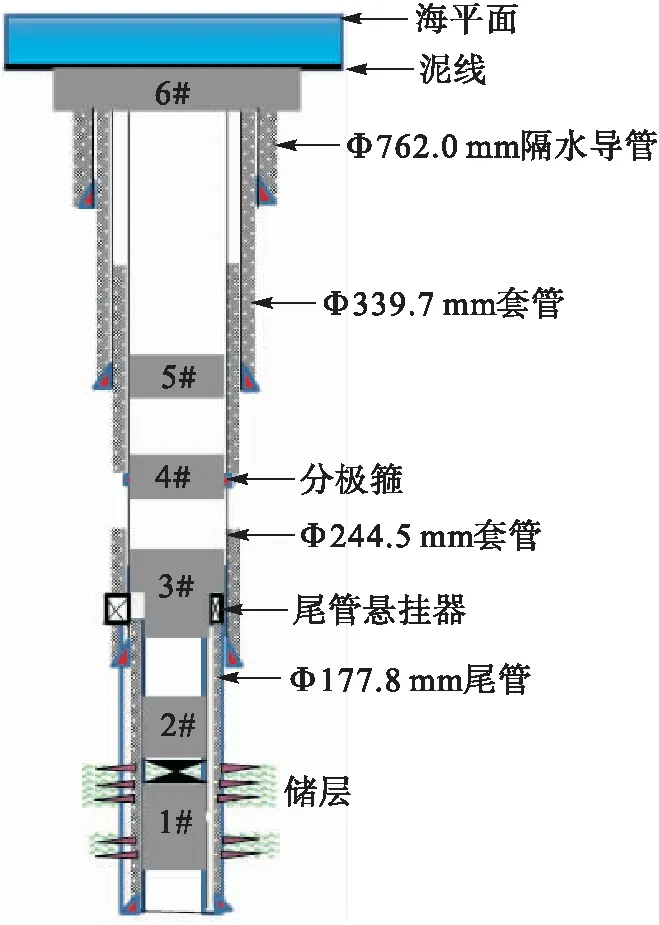

井筒封堵及井内管柱切割是弃置作业的重要工序,在井筒封堵作业中应分别在储层、尾管悬挂器、分级箍、表层套管鞋等位置注水泥塞,对含有腐蚀性流体或气井等特殊井则要在顶部油气层及表层套管鞋位置下桥塞,而按照相关标准规定[13],在下部井段有注入水泥作业后,下桥塞应进行刮管洗井作业,去除井壁上残余水泥,1口井按3个水泥塞计算,单井洗井液大约可达350 m3。同时打水泥塞封堵井筒前应取出井内所有管柱,封堵作业结束后要进行井筒整体切割作业,磨料水射流切割具有良好的切割能力,1次可切割2~4层套管,但切割时间长达3~12 h,期间切割水的消耗量为50 L/min,按切割10 h 计算,单井单次切割也将产生污水达30 m3,超出目前海上平台处理能力。因此,井筒封堵作业及磨料水射流作业是弃井作业污水的主要来源[14],弃井程序及井身结构见图1。

图1 参照标准的特殊井弃井程序及井身结构图Fig.1 Special well abandonment procedures and wellstructure diagrams referring to standard

渤海是中国内海,海水循环及自净能力较差,因此对废弃物排放标准要求较高,在渤海海域不得排放非水基钻井液钻屑,不得排放油层的钻井液及岩屑[15-17]。目前,对于油层段钻井液及油基、合成基等非水基钻井液和含油弃井液均是直接运回陆地处理,运输及处理成本较高。

2 渤海油田现有污水处理技术的局限性

2.1 履带式负压振动筛

为了更好地分离钻井液的液相与固相,减少钻屑含液率以及运输和处理成本,渤海油田2018年开始采用履带式负压振动筛分别作为一级、二级固相减量装置处理海上平台钻井废弃物,能够有效提高钻屑分离效率,钻屑含液率可以降低至40%左右。履带式负压振动筛相较于传统振动筛效果更稳定,由于机械钻速过快,履带式负压振动筛会出现筛堵、筛糊的现象,导致包浆,因此需要控速钻井。同时,履带式负压振动筛只能用于水基钻井液,无法进行油水分离[18]。

2.2 絮凝压滤一体机

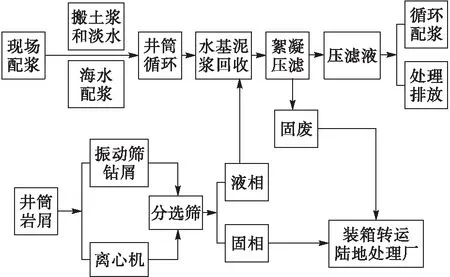

絮凝压滤一体机是目前处理水基钻井液废弃物的有效装置,适用井况范围广,将絮凝设备和压滤设备上下叠置,使絮凝压滤一体机小型橇装化,能够同时实现絮凝与压滤功能。目前,絮凝压滤一体机已在渤海油田秦皇岛33-1南、曹妃甸6-4等油田“零排放”区域开展海上应用,井筒岩屑经分选筛后液相回收,经絮凝压滤后固废装箱转运陆地处理厂,压滤液循环配浆再次利用,现场水基泥钻屑处理流程见图2。絮凝压滤一体机仅能处理水基钻井液废弃物,由于腐蚀滤布、压滤滤饼无法成形等原因,无法处理含油废弃物[19-20]。

图2 现场水基泥钻屑处理流程图Fig.2 On-site water-based drilling cuttings treatment process

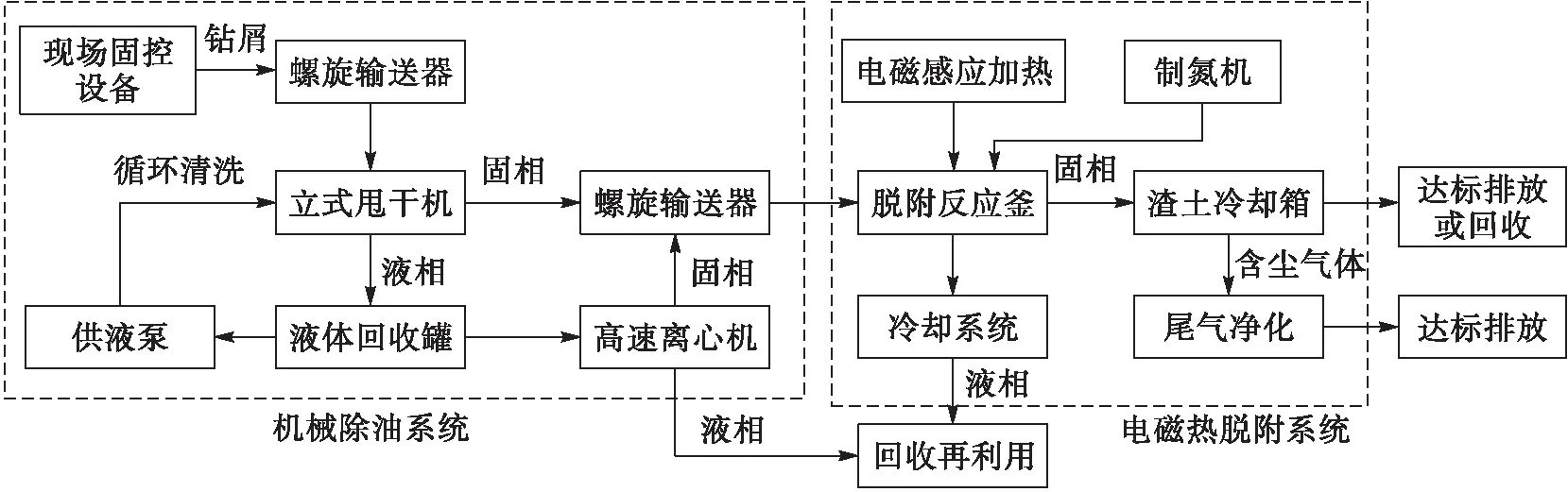

2.3 油基钻屑热处理装置

目前,针对油基钻屑的处理主要采用机械除油及电磁热脱附组合系统,具体处理流程见图3。现场将油基钻屑经螺旋输送器输送至立式甩干机,分离出的固相送至电磁热脱附系统;分离出的液相经液体回收罐收集后进入高速离心机,从液相中可分离出粒径2~10 μm的固相,这部分固相也经螺旋输送器输送至脱附反应釜经电磁感应加热和制氮机有机气体催化技术参与电磁热脱附,最终实现固相或气体达标排放或回收,分离后的液相重复利用。油基钻屑热处理装置受平台面积、处理能耗大等限制,不能在海上平台处理含油废弃物。

图3 油基废弃物处理主要设备及流程图Fig.3 Main equipment and processes for oil-based waste treatment

3 弃井含油污水现场处理回用技术

在前期调研的基础上,考虑渤海油田的废弃物特点,综合对比了履带式负压振动筛、絮凝压滤一体机、油基钻屑热处理装置等的局限性,并经多方技术论证后,制定了利用现有平台条件就地处置含油污水的措施,提出了利用小型橇装化含油污水高效分离装置的含油污水现场处理回用技术。

3.1 小型橇装化含油污水高效分离装置设计原则

基于海上平台现场的处理成本、设备能力、设备运输便利性等因素,参照“低成本+连续不间断快速处理+设备移运性”的设计理念,采用多级物理与多级化学处理相结合的方式,进行小型橇装化设备的研制。

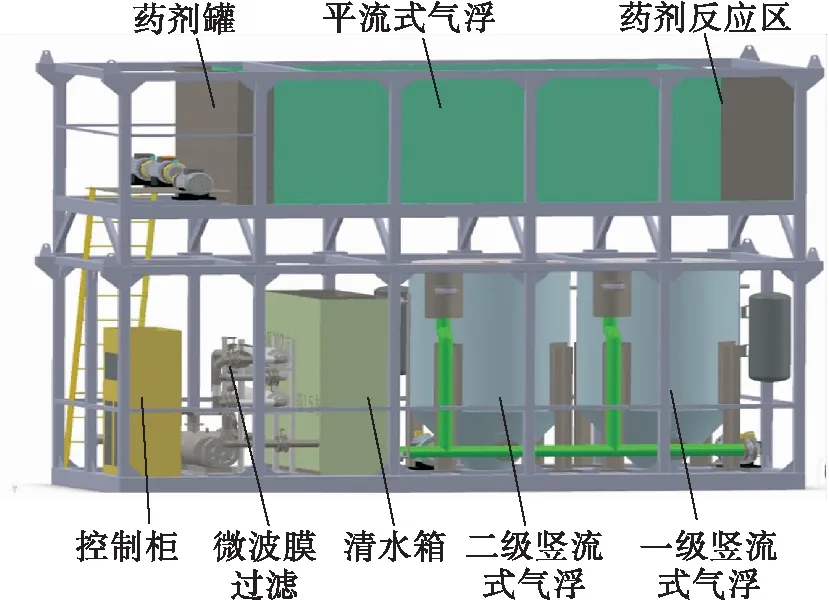

3.2 小型橇装化含油污水高效分离装置结构

小型橇装化含油污水高效分离装置分上、下层单元,上层单元为药剂罐、平流式气浮、药剂反应区,下层单元为控制柜、微波膜过滤、清水箱、二级竖流式气浮、一级竖流式气浮,见图4。上、下层单元在拖轮运输及平台使用时,可根据情况安装及拆卸。该装置整体由气浮平流式除油+一级气浮竖流式除油+二级气浮竖流式除油+微滤膜过滤组成。上层单元放置平流式气浮除油器、药剂混合反应器和加药装置,下层放置二级竖流式气浮、微波膜过滤、清水箱及控制系统。

图4 小型橇装化含油污水高效分离装置图Fig.4 Small skid-mounted high-efficiency separationdevice for oily sewage

3.3 含油污水高效分离流程

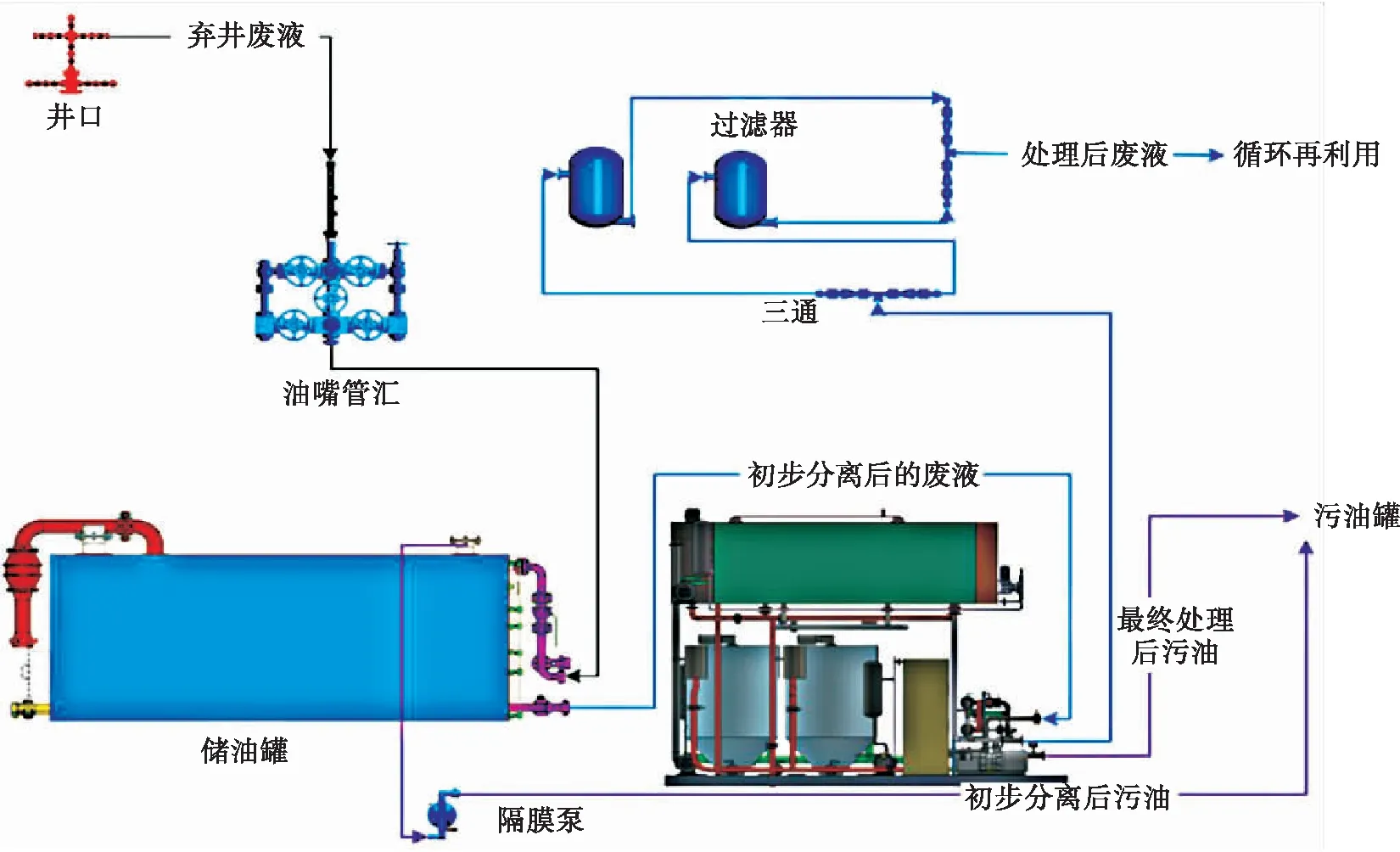

弃井含油洗井液从井内排出后,可先在前端储油罐内暂储,再抽至小型橇装含油污水高效分离装置,经上层单元药剂混合反应器、平流式气浮除油器,逐步进入下层单元二级竖流式气浮、过滤器依次处理,经调质、絮凝、气浮、过滤等技术措施处理后,可极大程度降低含油污水中的含油率[21]。其中调质作业是在加药装置内投入Na2CO3,将pH调节至弱碱性,此时出现大量絮体,水中Ca2+、Mg2+通过沉淀去除;絮凝作业一般加入AlCl3、Al2(SO4)3、聚合硫酸铁等药剂,通常投加无机絮凝剂絮体反应较快,追加聚丙烯酰胺助凝剂,迅速形成大量絮团;气浮作业在一级竖流式气浮后,大絮团均分离完全,水质清亮,漂浮有未成团细小悬浮物,通过二级气浮,水质有进一步改善,悬浮物仍未去除完全;过滤作业是通过微滤膜过滤,水体中肉眼可见悬浮物完全去除,过滤后的液体可再利用于循环配置弃井液或洗井液。海上平台弃置含油污水现场处理流程见图5。

图5 海上平台弃置含油污水现场处理流程图Fig.5 On-site treatment flow chart of oily sewage from offshore platform well abandonment

4 现场应用

小型橇装化含油污水高效分离装置将污水储存罐中含油污水由提升泵吸入平流式除油器除油,经过平流式除油箱后进入药剂混合反应气浮,将平流式除油器处理除油后的水和在加药装置里投加的药剂进行充分混合反应,反应完全后进入下层橇体的二级竖流式除油器再次进行除油、除色,经处理后的清水流入橇内清水箱缓存,清水输出泵输出经微滤膜过滤后排出,实现现场循环利用。处理后的含油污水输入污油罐内,经拖轮运输到陆地进一步处理。

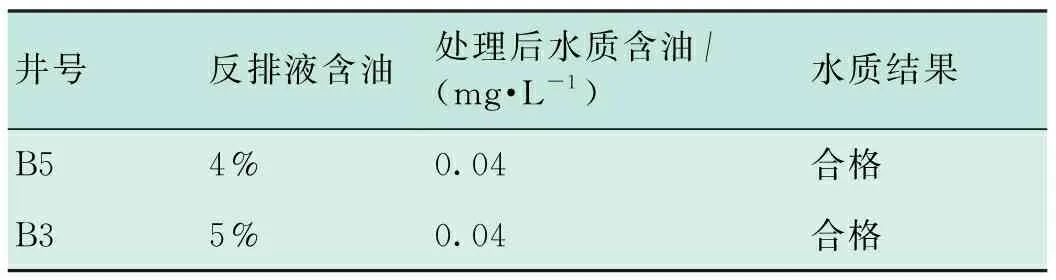

目前,小型橇装化含油污水高效分离装置已应用于渤海油田,应用效果见表1。

表1 现场应用效果表

由表1可看出,B5井处理后的污水含油量仅0.04 mg/L,可再利用于洗井液循环配制,处理后的油液部分污油含量达90%,装污油罐经拖轮运回陆地,小型橇装化含油污水高效分离装置可满足海上平台的作业需求。目前,海上平台暂无含油污水现场处理的手段,一般需要将含油污水通过环保船运回陆地进行处理。按照3 000 m井深计算,单井产生约250 m3含油污水,运输及处理费用大约63 万元。而采用小型橇装化含油污水高效分离装置处理含油污水,单井费用约17万,无需采用环保船运回陆地进行处理,平均单井可节省费用46万元。围绕“油水分离+油减量+水循环再利用”的整体思路,对海上平台钻完井过程中的弃井含油洗井液、完井液及随钻油层钻屑进行减量化处理,实现全回收减量化作业,整体效果应用良好。通过对平台弃置含油污水的高效减量化回用处理,不仅消除了对海洋环境的潜在影响,也降低了含油污水的处理费用,为海上平台含油污水就地处理提供了新的技术手段,具有广阔的应用前景和推广价值。

5 结论与建议

1)通过分析对比目前海上平台常用的履带式负压振动筛、絮凝压滤一体机、油基钻屑热处理装置等废弃物处理装置,综合考虑海洋环保法律法规,研究了利用现有平台条件就地处置含油污水的措施,经综合对比提出了适合海上平台弃置含油污水高效分离的现场处理回用技术。

2)为解决弃井含油污水量大、平台空间条件受限等难题,研制出了小型橇装化含油污水高效分离装置,创新性地将平流气浮除油单元、药剂反应区、二级竖流气浮、过滤等功能单元采用积木式结构将橇块合二为一,并进行了系列技术改造。

3)小型橇装化含油污水高效分离装置已应用于渤海油田,处理后的油液部分污油含量达90%,装污油罐经拖轮运回陆地,处理后的污水含油量仅0.04 mg/L,可再利用于洗井液循环配制。

4)小型橇装化含油污水高效分离装置创新性地解决了弃井含油污水的处置问题,平均单井可节省费用46 万元,为导管架钻井及弃井等无生产流程海洋平台油污水就地处理提供了新的技术手段,在无法启用生产流程的海上平台上具有广阔的应用前景。