浅析油气长输管道报废处置技术要求

罗 扬 王文友 杨 林 李 竞 张茂林 谌贵宇

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 国家石油天然气管网集团有限公司西气东输分公司, 上海 200120

0 前言

截至2020年,国内油气长输管道建设总里程已超130 000 km,原油管道、成品油管道、天然气管道总长分别超过28 000 km、22 000 km、70 000 km。国内第一批油气长输管道建设高峰期建设的“老八三”管线投产至今已40余年,第二批油气长输管道建设高峰期建设的“西气东输”系统管线投产至今已20余年。通常油气长输管道的设计寿命为30年,当管道不满足安全生产运行要求时,国内将面临大批量油气长输管道的停运[1]。同时随着经济的快速发展,城市规划区范围越来越大,城市建设范围越来越广,部分已建油气长输管道不可避免地进入规划区或形成新高后果区。为减少对城市发展建设的影响,避免高后果区对公众安全形成潜在的威胁,须对已建管道进行迁改,旧管道也将面临停运。停运废弃的油气长输管道若不采取相应的处理措施,随着时间的推移发生腐蚀而坍塌,将对周边环境造成污染,对居民活动及地区建设形成潜在的威胁[2-3]。随着国家新的安全法和环保法的陆续出台,国家对安全、环保问题日益重视,为消除安全环保风险,针对停运废弃的油气长输管道制定合法合规、经济技术适用的报废处置方式是非常必要的。

1 报废处置方式选择

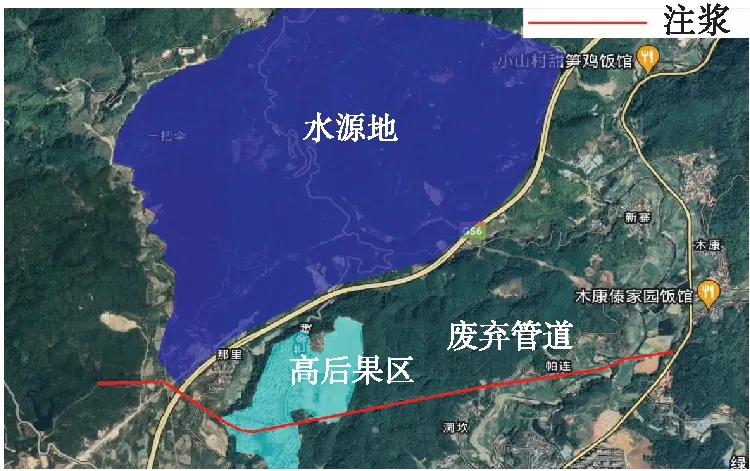

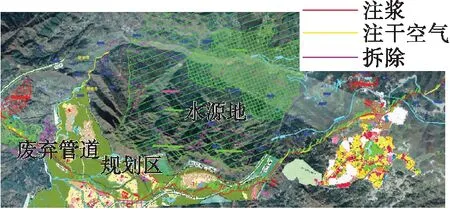

西南地区某油气管道工程于2012年投产运行,由于地方城市建设发展,部分管道形成Ⅱ级高后果区,对周边人员活动形成潜在威胁;部分管道进入城市规划的工业园区,影响地方城市建设发展,地方政府要求管道进行迁改。涉及迁改的原油管道约4 km,管径D813 mm,材质X70,设计压力15 MPa;涉及迁改的天然气管道约35.5 km,管径D1 016 mm,材质X80,设计压力10 MPa。新管道投运后,旧管道停运废弃,需进行报废处置。根据旧管道所经区域周边环境,对距离水源地较近及形成高后果区的4 km原油管道均进行清洗后注浆封存的处置方式;对天然气管道进行分段处置,具有科研价值的2.5 km管段进行拆除,人烟稀少的10.35 km管段进行注干空气封存,难以拆除的穿越管段(包括河流、公路、铁路等)、人员活动较为频繁的管段、位于高后果区、规划区、环境敏感点的22.65 km管段进行分段注浆封存[4-7]。原油管道与天然气管道停运报废处置见图1~2。

图1 原油管道报废处置示意图Fig.1 Schematic diagram of scrap disposal sectionof crude oil pipeline

图2 天然气管道报废处置示意图Fig.2 Schematic diagram of scrap disposal sectionof natural gas pipeline

2 报废处置技术要求

2.1 管道清洗

停运废弃油气长输管道的报废处置首先应进行管道残留物清理,待残留物清理完成后方可进行管道报废处置,主要包括物理清理、化学清洗及残留物浓度评估[8-9]等方面。考虑天然气管道和成品油管道的介质对环境影响较小,且较易清理,通常采用氮气吹扫和清管器清理组合方式即可[10-11]。由于原油管道内存在固体或残油,在进行物理清理后需进行多次化学清洗[12],通常采用多个刮削清管器间放置溶剂类碳氢化合物辅助清理,若仍然无法清理达标,则需在清管器间加入专业清洗剂进行配合清理,直至残留物浓度评估达标。残留物浓度评估采用内窥镜从收发球两端或根据现场需求随机切管抽检,各拍摄不少于100 m长度管段的录像及照片,直至任一处管道内壁达到无油、无蜡、无附着物、见金属本色后视为达标。产生的废弃物主要为溶解原油后的清洗液、含油污水和固体油泥,应由具备资质的危废处理单位负责收集、运输及处理,处理过程及结果均应满足相关法律法规要求。

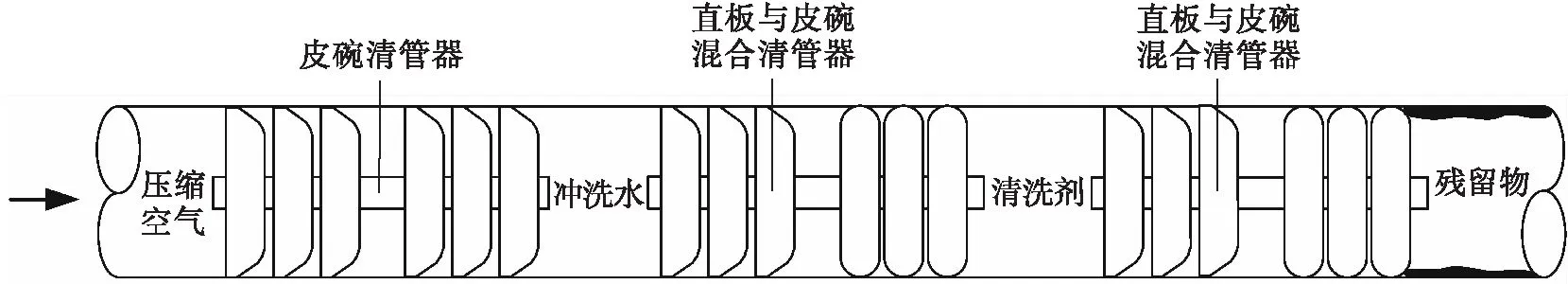

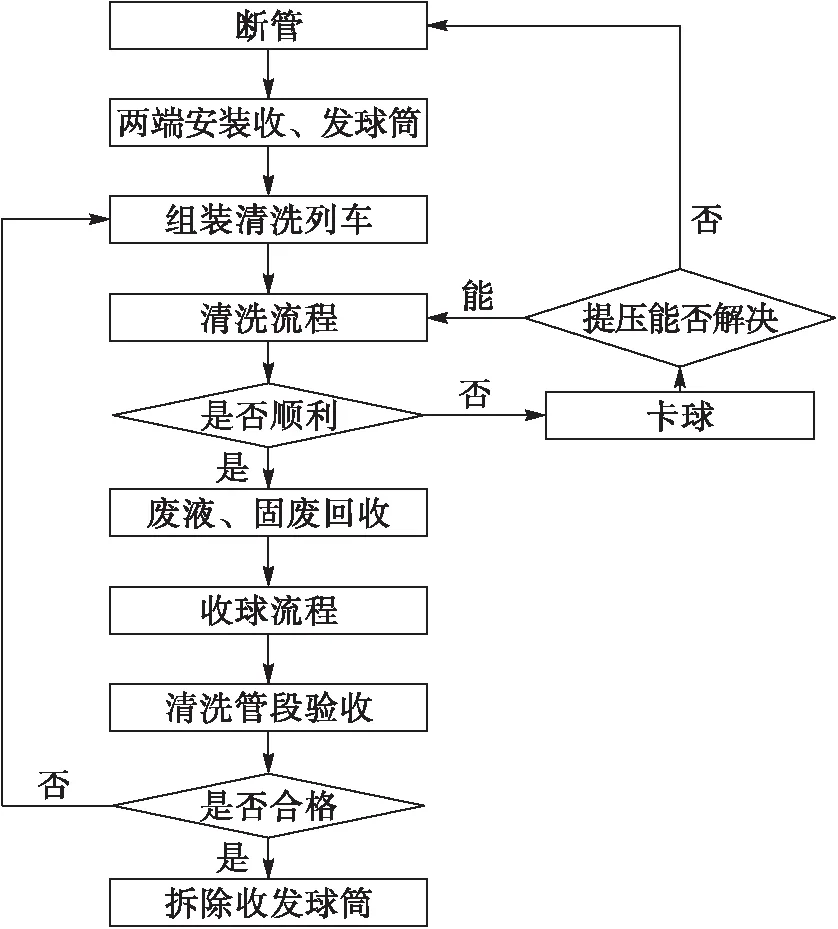

该原油管道通过发球筒依次装入5 m3清洗液(软化及润滑管道内结蜡等残留物)、第一个直板清管器(3%过盈量)、管段清洗所需用量的清洗液(溶解管道内残留物)、第二个直板清管器(5%过盈量)、与清洗液等量的清水、第三个直板清管器(5%过盈量),形成组合列车式清管器。利用压缩空气作为动力推动清管列车在管道内缓缓移动。收球端将污物排至油罐车内运送至指定地点处理,原油管道产生含油清洗污水约700 m3,使用专用清洗剂约350 m3。原油管道清洗原理见图3,原油管道清洗作业流程见图4。

图3 原油管道清洗原理示意图Fig.3 Schematic diagram of crude oil pipeline cleaning

图4 原油管道清洗作业流程图Fig.4 Flow chart of crude oil pipeline cleaning operation

2.2 管道拆除

由于停运废弃管道已达到设计使用寿命,拆除后剩余利用价值不高且经济性较差,因而管道拆除在停运废弃管道报废处置方式中采用较少。管道拆除需进行施工作业带征地,部分地段需重新修筑施工便道,并开挖管沟至管道裸露,同时需拆除管沟内原有水工构筑物。而混凝土浇筑作为西南地区管道常用的水工保护方式,也导致部分地段管道无法拆除。在管道拆除后,需外购管道体积占用的土方量对管沟进行回填。同时,为防止雨水进入管沟形成径流,进一步造成水土流失,需设置部分水工构筑物。管沟回填完毕后还需进行地貌恢复[13],故管道拆除的经济代价较大[14]。同时,油气长输管道作为国有资产,管道拆除后需运至指定堆管场,进行资产报废处置,资产报废流程较为繁琐。

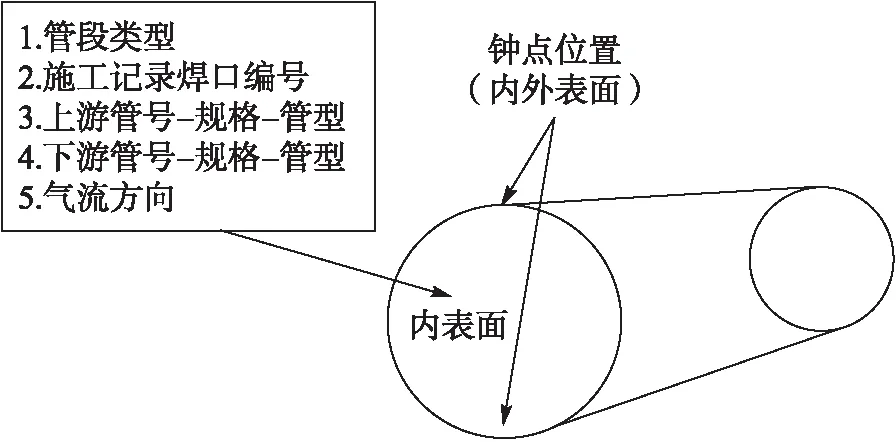

考虑该西南地区天然气管道运行年限不到10年,采用X80高钢级管材,且国内近年管道焊口失效事件中X80管材出现频率较高,故该天然气管道本体、管道环焊缝具有较高的科研价值,因此对少量管道本体、少量环焊缝进行拆除作为科研用管。科研用管应首先明确需求的管材、焊口类型,其次根据竣工资料查找需求管段的位置,最后结合管道周边道路依托情况,综合考虑管道拆除的便利性进行管道拆除[15]。在管道拆除前需确认管道内氮气置换完成,可燃气体浓度满足切割要求,拆除管段或焊口需进行外观检测并保存检测结果,同时需对焊口进行射线和超声波检测并保存检测结果,确保科研用管的剩余利用价值。拆除管段长度需考虑吊装、运输的便利性,同时应防止雨水进入管段造成腐蚀进而影响科研价值[16]。拆除管段应按要求进行信息标识,并建立档案。科研管段的运输和存放应符合新建管道运输和存放的要求,同时应安排专人不定期巡查,并尽快运送至科研场所进行科研工作。

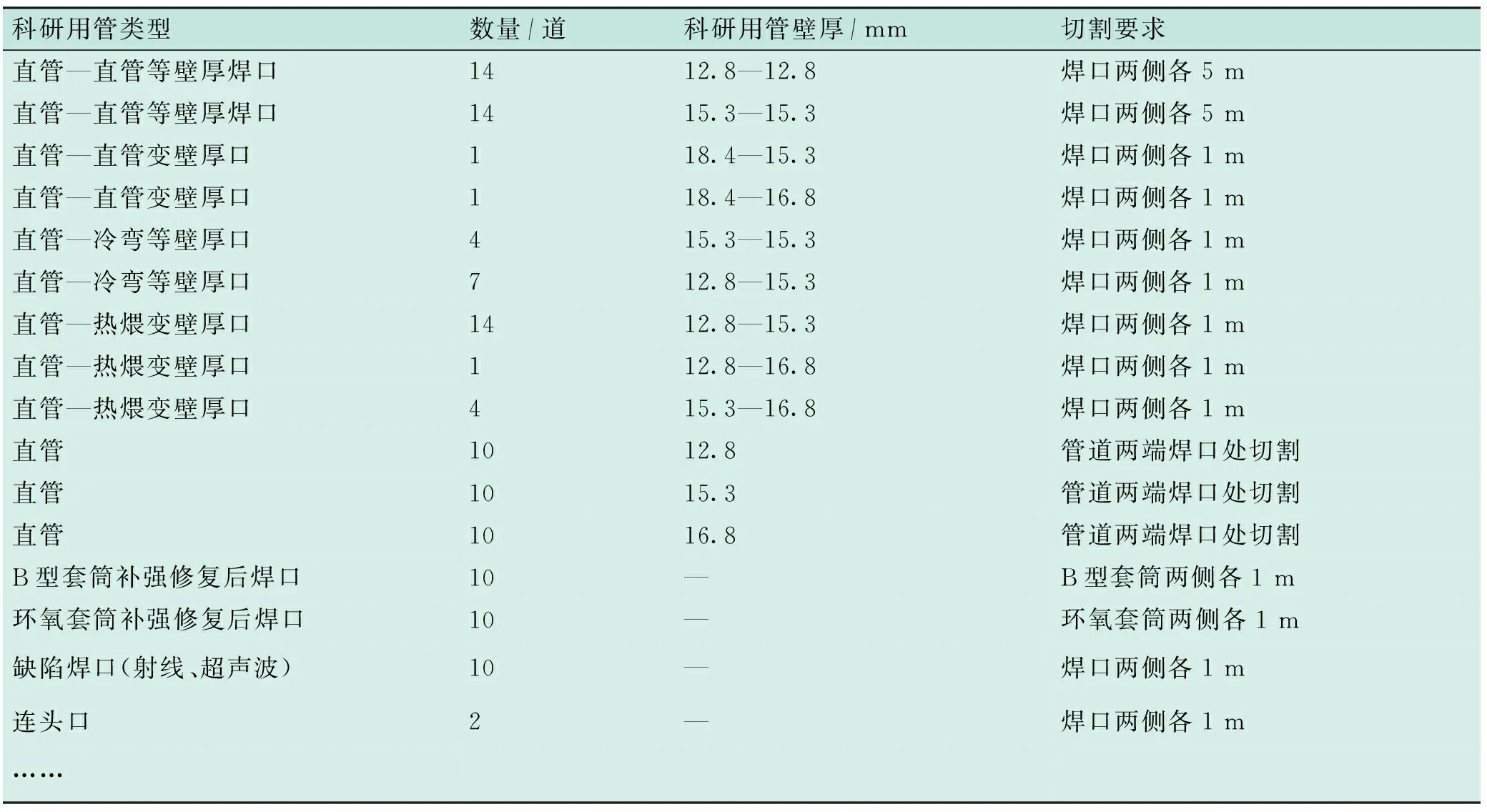

该天然气管道根据科研需求,分5段对1.75 km旧管道进行集中拆除,分63处单点开挖拆除长度0.75 km,具体拆除明细见表1,拆除管段标识见图5。

表1 科研用管拆除明细表

图5 拆除管段标识示意图Fig.5 Identification schematic diagram of dismantled pipe segment

2.3 管道封存

管道封存作为废弃管道报废处置最常用的方式,主要分为注干空气封存和注浆封存两种方式。

2.3.1 注干空气封存

部分停运废弃管道位于人烟稀少地段,管道拆除后利用价值不高且经济性较差,管道注浆成本相对较高且必要性不大,故采取注气体后封堵并就地废弃的处理措施。所注气体通常采用惰性气体[17],但由于注氮泄漏可能造成人员窒息事故,为避免给周边人员造成潜在威胁,故采取注干空气封存。参照建成暂缓投运管道封存要求,保持管道内微正压即可,通常注干空气封存压力为0.12 MPa.a[18]。注干空气封存时在管道末端配备水露点分析仪,填充后排出气体水露点值不高于0 ℃为合格。通常选择场地平整开阔且地势较低的一侧作为注气点,地势较高的一侧作为出气点,两侧管端均焊接盲板或封头,盲板或封头材质基本与管道保持相同的腐蚀寿命。在地势低点和高点分别开孔作为注气孔和出气孔,安装压力表,连接短节和闸阀。为减小封堵措施失效后雨水进入管道造成的生态环境影响,一般要求进行分段隔离封存,干空气封存长度不超过2 km。

注干空气封存流程主要包括:施工便道整修、确定干空气注入点、注入点作业坑开挖、切割管段、封头或盲板焊接、低点注气孔和高点排气孔开孔、压力表开孔、压力表和阀门安装、注入系统连接、水露点检测、作业坑回填、地貌恢复。

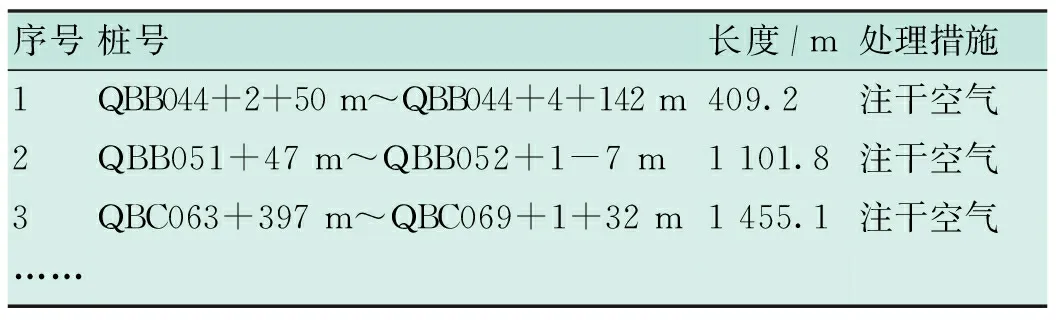

该天然气管道分别对65段管道进行注入干空气封存,注干空气的管道长度为10.35 km,按照0.12 MPa(绝压)进行干空气封存,按1个标准大气压、5 ℃状态计算,损耗系数取1.2,该段管道空管容积为8 309 m3,注入干空气量为9 971 m3,注干空气封存分段基本信息见表2。

表2 注干空气封存分段基本信息表

2.3.2 注浆封存

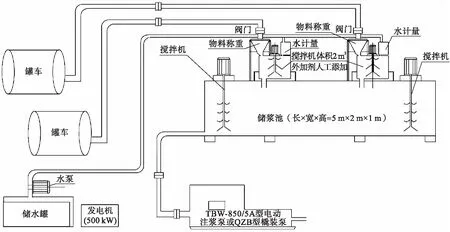

注浆封存通常用于停运废弃油管道及部分不适用于注干空气封存的停运废弃天然气管道(难以拆除的穿越管段、人员活动较频繁管段、位于高后果区、规划区、环境敏感点的管段等)的报废处置[19]。管道注浆封存应满足填充率不小于95%,填充率通过管道填充度和结石率指标的控制进行保障,结石率不小于95%。浆液需在30 d内完全固化,且流动性较好便于泵注浆[20-22]。为保证浆液充满注浆管段,选择场地平整开阔且地势较低的一侧作为注浆点,地势较高的一侧作为出浆点,并在高点设置排气孔。浆液的结石强度不宜过高,以减小城市建设的难度,同时也不应低于管道周围土体的强度,避免形成塌陷,且填充材料应无毒、无害、无辐射。传统用于注入岩土体、裂缝后与岩土体固结的浆液,强度高、抗渗性好、稳定性高,不适用于油气长输管道注浆封存的需求。油气长输管道注浆封存通常采用矿山采空后注入填充的胶固粉、粉煤灰、膨胀剂、水混合搅拌后的浆液。此类浆液流动性好,初凝时间达72 h,28 d强度为0.98 MPa,56 d强度为1.2 MPa,膨胀率为3%~5%,相对密度约1.5,结石率高,满足油气长输管道的注浆要求。注浆材料取材较为方便,均为成品材料,且使用广泛。充填浆液配比可参照表3,搅拌注浆时,加水量与浆液的比值(水浆比)推荐为0.6∶1。由于采购原材料可能存在性能差异,建议采用的浆液应按照上述相关要求提前进行试验,确保浆液达到相关要求。

表3 充填浆液参数表

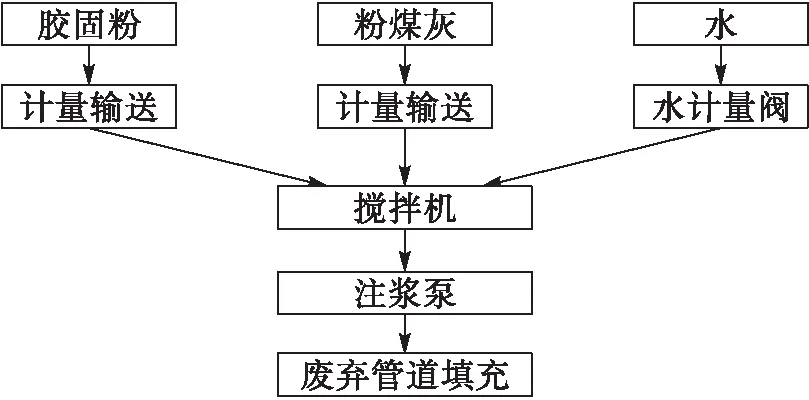

注浆封存流程主要包括:注浆分段及注浆点选择、临时设施准备、注浆前管道处理、管道注浆、清理现场。首先应根据交通依托、注浆场地、注浆长度及注浆高差等情况合理进行注浆分段及注浆点选择;其次对场地进行平整,合理布置堆料场、设备堆放场地、储浆池、注浆及排浆作业坑槽、搭建施工围挡及临时工棚等临时设施[23];再根据注浆管段的长度及高差,计算低点注浆压力,注浆泵的扬程需求,进行管道封头焊接,并在高点设置排气孔;待准备工作就绪后,进行浆液的配置,连续不间断进行管道注浆,直至管道浆液填充满足要求。注浆过程中应采取相应的防渗措施,完毕后应及时清理现场,防止污染环境。注浆系统布置见图6,注浆填充工艺流程见图7。

图6 注浆系统布置示意图Fig.6 Layout diagram of grouting system

图7 注浆填充工艺流程图Fig.7 Flow chart of grouting process

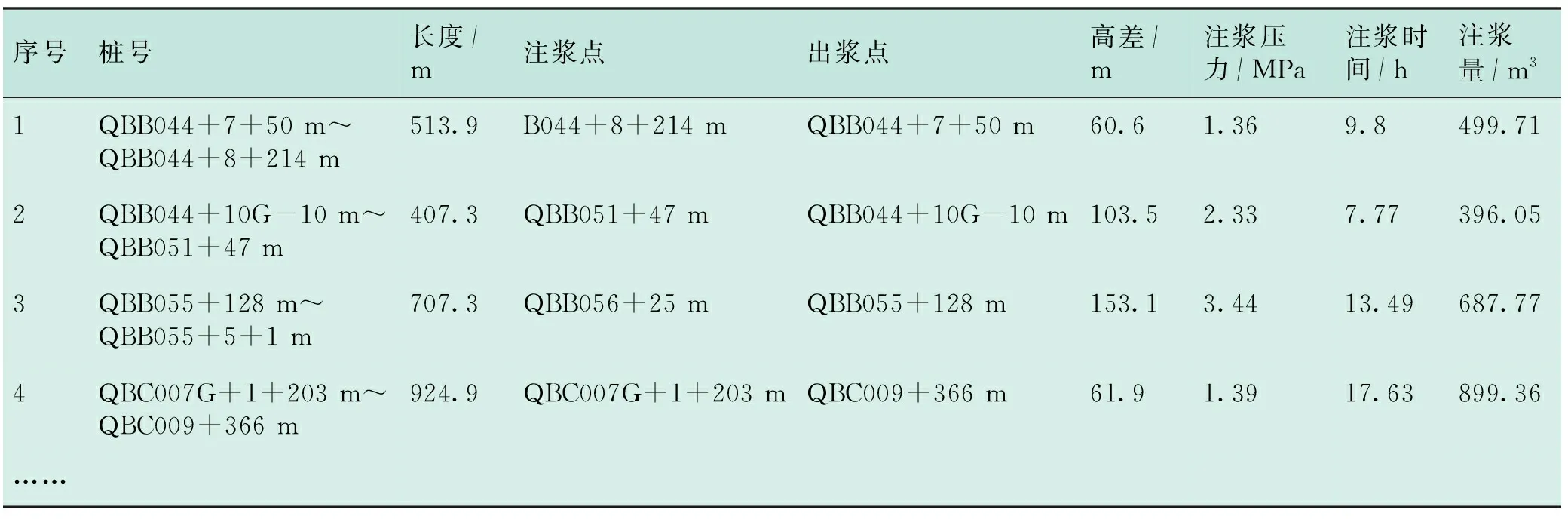

该油气管道根据实际情况,约22.65 km管道分44段进行注浆封存处理,管道容积为18 894 m3,考虑 1.2 倍的损耗系数,管道需消耗浆液22 673 m3。根据高差计算推荐采用TBW-850/5A型注浆泵,该泵额定排出压力为5 MPa,额定流量850 L/min,具体注浆段长度、高差、压力、时间、注浆量信息见表4。

表4 注浆段基本信息表

3 结论

停运废弃油气长输管道的报废处置并无固定的处理方式,应根据管道所在地周边的人文环境、地方发展、地形地貌等综合考虑,最大限度地减少对周边环境的影响,降低对周边城市建设发展的制约,消减对周边公众安全威胁,分段采取管道拆除、管道注干空气封存、管道注浆封存等方式。响应国家新出台的安全法和环保法,重视安全、环保问题,消除安全环保风险,针对停运废弃的油气长输管道制定合法合规、经济技术适用的报废处置方案。