超滤膜法处理含油清洗废水及清洗剂回用研究

余炎子,武永前,徐飞然,,柯 达,李传刚

(1.天津航海仪器研究所九江分部,江西九江 332007;2.九江七所精密机电科技有限公司,江西九江 332000;3.江西省流体污染控制重点实验室,江西九江 332000)

工业清洗废水主要产生自石油的开采、加工、运输,以及各类机械加工、制造等过程,来源范围广、产量大,若不进行深度回收处理,可造成自然环境的破坏,并导致资源浪费。因此,循环再利用清洗废水,对清洗剂进行回用成为目前清洗废水处理技术的发展需求〔1-5〕。

传统的工业清洗废水处理方法包括物理法、化学法、微生物处理及物理化学法〔6〕。然而,若要实现清洗剂的高效分离与回收利用,须根据清洗废水的特点选择合适的处理方法。清洗剂的主要成分为表面活性剂,具有既亲油又亲水的特征。清洗剂与废油在水中混合后,采用一般的物理或化学方法处理,产水中仍含有较高的清洗剂,不符合绿色环保的要求,应采取更有效的措施分离清洗剂并回收利用〔7〕。

碳化硅陶瓷超滤膜具有耐酸碱、机械强度高等优点,同时具有亲水疏油特性,在含油清洗废水处理中有独特优势〔8〕。目前碳化硅陶瓷膜的应用还处于初级阶段,在污废水过滤、气体除尘、吸声降噪等领域具有潜在优势〔9-11〕。蓝伟光等〔12〕使用0.1 µm孔径的碳化硅陶瓷膜处理含油废水;徐慢等〔6〕研究了碳化硅陶瓷膜对含油切削液、机油废水、食用油废水的分离处置效果及工艺特性。笔者采用碳化硅陶瓷超滤膜开展了含油清洗废水处理及清洗剂回用的研究,并考察了过滤精度、跨膜压差、温度、浓度等因素对处理与回用效果的影响。

1 材料与方法

1.1 废水水质

工业含油清洗废水的成分虽然较为复杂,但以清洗剂和石油类物质为主。其中,工业用清洗剂多选用阴离子表面活性剂;而受上游生产工艺、制造过程等的影响,清洗废水含有的石油类物质种类较多(如汽轮机油、液压油、齿轮油等)〔13〕。为便于开展研究,本研究中以常见的32号汽轮机油作为研究对象。

1.2 膜元件

试验所用膜元件为柱式碳化硅陶瓷膜,基本参数为:长度530 mm,外径46.8 mm,通道数量61个,单个通道直径3.6 mm,过滤精度0.01、0.04 µm,推荐膜面流速2~4 m/s。

1.3 分析方法

阴离子表面活性剂按GB/T 7494—1987《水质阴离子表面活性剂的测定 亚甲蓝分光光度法》〔14〕,用紫外可见分光光度计进行测定。石油类物质按照HJ 637—2012《水质 石油类和动植物油类的测定 红外分光光度法》〔15〕,用红外测油仪进行检测。

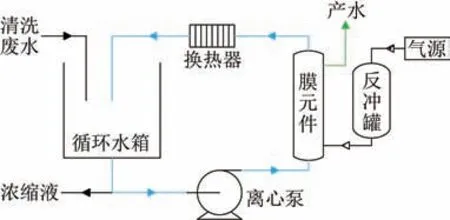

1.4 试验装置

参考GB/T 32360—2015《超滤膜测试方法》中的超滤膜测试装置要求,开展设计并搭建试验装置〔16〕,工艺流程如图1所示。

图1 工艺流程Fig.1 Process flow

2 结果与讨论

2.1 膜精度选择

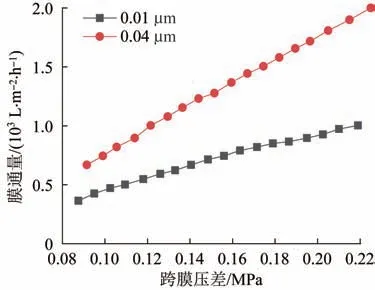

初步选取2种过滤精度(0.01、0.04 µm)的碳化硅陶瓷膜作为用膜样件〔5〕。在水温为25℃、不同跨膜压差的条件下,碳化硅陶瓷膜的清水(市政自来水)通量变化如图2所示。

图2 清水通量随跨膜压差的变化Fig.2 Variation of water flux with transmembrane pressure difference

由图2可见,随着跨膜压差的增大,膜通量呈线性上升趋势。将膜通量变化值与跨膜压差变化值之比定义为膜通量变化率,计算得到2种精度碳化硅陶瓷膜的清水通量变化率分别为4 854.0、9 972.4 L/(m2·h·MPa),二者相差2.05倍。

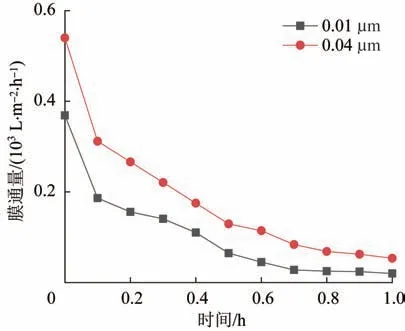

在废水温度为25℃、清洗剂体积分数为5%(阴离子表面活性剂检测质量浓度1.52 mg/L)、石油类物质体积分数为0.1%(检测质量浓度870.1 mg/L)、跨膜压差为0.1 MPa的条件下,2种精度碳化硅陶瓷膜的废水通量随时间的变化情况如图3所示。

图3清洗废水通量随时间的变化情况Fig.3 Variation of flux of cleaning wastewater with time

图3 中,随着过滤时间的延长,膜通量逐渐降低。0~0.1 h膜通量衰减较快,分别从368.7 L/(m2·h)降到186.3 L/(m2·h)(0.01 µm精度),从539.8 L/(m2·h)降到311.8 L/(m2·h)(0.04 µm精度);0.1 h以后,膜通量衰减速率逐渐减小〔6〕。这是由于过滤开始时清洗废水中的油类物质被膜孔截留,在膜表面逐渐发生富集、吸附,形成浓度边界层,造成膜污染,膜通量迅速降低。随着时间的延长(0.1 h后),边界层中的油类浓度要远高于主体溶液中的浓度,形成膜表面到主体溶液之间的浓度差,导致紧靠膜表面的油类向主体溶液扩散(浓差极化现象)。此过程表现为膜通量的衰减速率逐渐减小。当边界层中的油类浓度达到一定值时(1 h后),浓差极化趋于稳定,膜通量趋于稳定值〔17〕。

由于0.04 µm碳化硅陶瓷膜的清水通量和废水通量均明显大于0.01 µm碳化硅陶瓷膜的相应通量,为提高膜处理效率,后续试验选择0.04 µm精度碳化硅陶瓷膜开展进一步研究。

2.2 验证试验

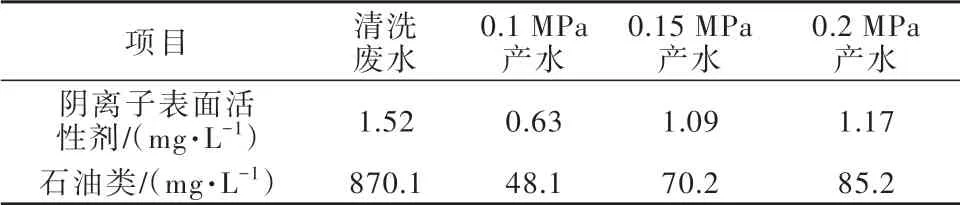

为初步验证0.04 µm精度碳化硅陶瓷膜是否适于处理含油清洗废水,在水温为25℃、不同跨膜压差下处理含5%清洗剂、0.1%石油类的清洗废水,处理前后的水质情况如表1所示。

表1 处理前后水质情况Table 1 Water quality before and after treatment

由表1可见,在0.1、0.15、0.2 MPa跨膜压差下,阴离子表面活性剂的回用率分别为41.4%、71.7%、77.0%,石油类物质的截留率分别为94.5%、91.9%、90.2%。随着跨膜压差的增加,清洗剂的回用率逐渐增大,而石油类物质截留率逐渐减小〔12〕。

鉴于清洗剂回用相关研究较少,依据上述结果给出阴离子表面活性剂回用率>70%、石油类物质截留率>90%的指标要求。据此认为,0.04µm精度碳化硅陶瓷膜在石油类物质截留及清洗剂回用方面均具备一定潜力。后续进一步探讨跨膜压差、温度、浓度等因素对该碳化硅陶瓷膜处理含油清洗废水及回用清洗剂的效果的影响。

2.3 跨膜压差的影响

(1)清洗剂-跨膜压差试验。在25℃、清洗剂为5%、不同跨膜压差条件下,用0.04 µm碳化硅陶瓷膜处理含油废水。膜通量及产水中阴离子表面活性剂的变化如图4所示。

图4产水中阴离子表面活性剂随跨膜压差的变化Fig.4 Variation of anionic surfactant content in produced water with transmembrane differential pressure

图4 中,总体来看膜通量与跨膜压差呈正相关。试验初始时,随着跨膜压差的增大,产水中阴离子表面活性剂含量逐渐增大;当跨膜压差增至0.13 MPa时,产水中的阴离子表面活性剂趋于稳定(1.3 mg/L左右,回用率达到85.5%);直到跨膜压差增至0.19 MPa时,产水中的阴离子表面活性剂又呈现逐渐上升的趋势。这可能是因为,当跨膜压差<0.13 MPa时,随着跨膜压差的增大,阴离子表面活性剂的通量逐渐增大;0.13~0.19 MPa时,由于碳化硅陶瓷膜对水分子的选择透过性远大于对阴离子表面活性剂,使得水分子通量逐渐增大而阴离子表面活性剂通量变化不明显;当跨膜压差>0.19 MPa时,阴离子表面活性剂逐渐克服膜孔的摩擦与阻碍作用,其跨膜输运的速率大大增加,从而产水中阴离子表面活性剂含量呈逐渐增大趋势。

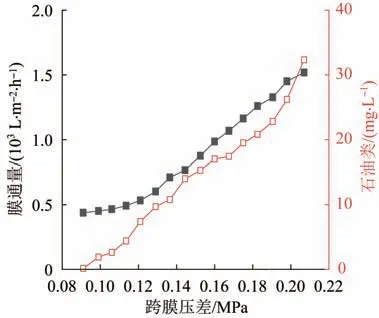

(2)石油类物质-跨膜压差试验。适宜的跨膜压差可提高石油类物质的截留率。在温度为25℃、石油类物质为0.1%、不同跨膜压差条件下,考察0.04 µm碳化硅陶瓷膜的水通量及产水中石油类物质变化情况,结果见图5。

图5 膜通量及产水石油类含量随跨膜压差的变化Fig.5 Flux and oil content of produced water with transmembrane pressure difference

由图5可见,随着跨膜压差增大,膜通量逐渐增大,产水石油类物质也逐渐增大〔12〕。可见对于含油废水的处理,跨膜压差足够小,就能保证产水中的石油类较低。但跨膜压差与产水量呈正相关,获得适宜的跨膜压差,既能保证产水中较低的石油类含量,又满足一定产水量要求最为关键。进一步研究了清洗废水处理效果与跨膜压差的内在联系。

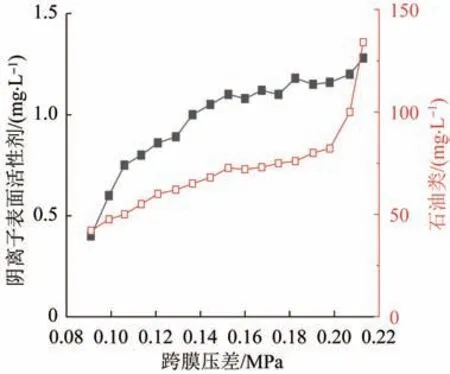

(3)清洗废水-跨膜压差试验。在温度为25℃、清洗剂为5%、石油类物质为0.1%、不同跨膜压差条件下,考察0.04 µm碳化硅陶瓷膜对废水的处理效果。产水中阴离子表面活性剂及石油类物质含量与跨膜压差的关系如图6所示。

由图6可见,随着跨膜压差的增大,产水中的阴离子表面活性剂和石油类含量均逐渐增加,表现为清洗剂回用率逐渐增大,石油类截留率逐渐减小。当跨膜压差达到0.15 MPa时,二者趋于稳定,分别为1.1 mg/L(回用率72.4%)和72 mg/L(截留率91.7%)。当跨膜压差>0.18 MPa时,二者含量均呈显著增加趋势,即清洗剂回用率逐渐增大,石油类截留率逐渐减小。

图6 产水中阴离子表面活性剂及石油类含量与跨膜压差的关系Fig.6 Relationship between the content of anionic surfactants and petroleum in producted water and the transmembrane pressure difference

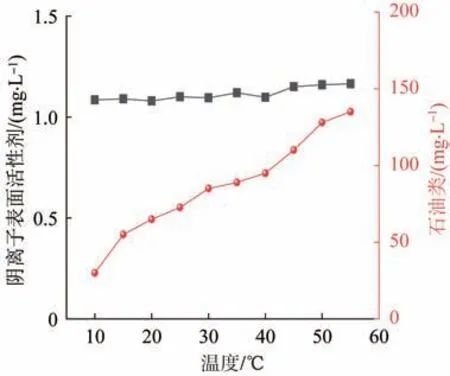

2.4 温度的影响

上述试验均设定在25℃恒温条件下操作,且试验发现跨膜压差在0.15~0.18 MPa范围内有助于清洗剂的回用及石油类物质的截留。在跨膜压差为0.15 MPa,清洗废水含5%清洗剂、0.1%石油类的条件下,探讨清洗废水温度对碳化硅陶瓷膜处理性能的影响,如图7所示。

图7 产水中阴离子表面活性剂及石油类含量与温度的关系Fig.7 Relationship between temperature and content of anionic surfactants and petroleum in producted water

由图7可见,随着温度的升高,产水中的石油类物质呈上升趋势,阴离子表面活性剂检测值变化不大,保持在1.1 mg/L左右(回用率72.4%)〔12〕。由此可见,随着温度的增加,清洗剂的回用率保持相对稳定,而石油类物质的截留率则逐渐降低。

2.5 废水清洗剂和石油类物质体积分数的影响

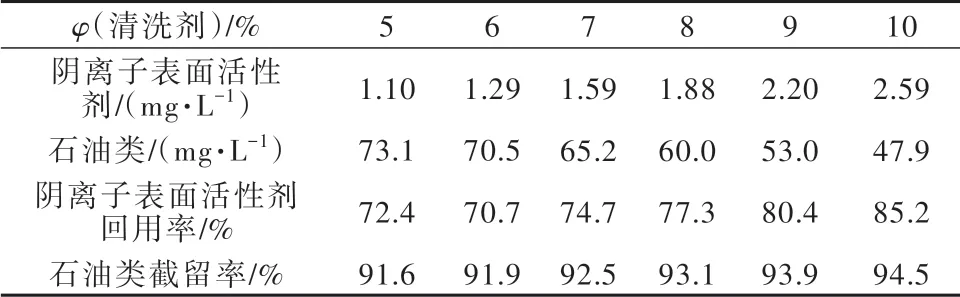

(1)清洗剂。一般工业用清洗剂的推荐使用体积分数为5%~10%,探讨了不同体积分数下清洗剂的回用效率。在清洗废水温度25℃、跨膜压差0.15 MPa、石油类0.1%、不同清洗剂含量条件下,产水中阴离子表面活性剂及石油类物质的变化情况、清洗剂回用率及石油类截留率如表2所示。

表2 产水中的阴离子表面活性剂及石油类物质Table 2 Content of anionic surfactants and petroleum and corre⁃sponding recovery and petroleum.

由表2可见,随着清洗剂体积分数从5%升至10%,阴离子表面活性剂的回用率和石油类的截留率逐渐增大。

(2)石油类物质。在废水温度为25℃、跨膜压差0.15 MPa、清洗剂为5%的条件下,产水中的阴离子表面活性剂、石油类随废水中石油类的变化如表3所示。

表3 产水阴离子表面活性剂及石油类含量及相应回用率和截留率Table 3 Content of anionic surfactants and petroleum and corresponding recovery and petroleum

随着废水中石油类物质体积分数从0.01%升至0.2%,产水中石油类逐渐增大,由3.2 mg/L升至123.5 mg/L〔12〕;而产水中阴离子表面活性剂逐渐减小,由1.28 mg/L降至0.61 mg/L。随着废水中石油类物质的增大,废水表面的悬浮油越来越多,导致清洗剂与石油类吸附结合后在废水表面大量富集。在循环水处理时,如废水表面的石油类及清洗剂处理不及时,石油类物质升高不利于清洗剂的回用。因此,在持续评估原水清洗能力的基础上,当石油类含量达到某一特定值时开展清洗废水的回用处理较为适宜。

3 结论

(1)适宜过滤精度的膜元件不仅可保证较大的膜通量,还有助于清洗剂的回用和石油类物质的截留。

(2)随着跨膜压差的增大,产水中清洗剂和石油类物质的含量均呈增大趋势,合适的跨膜压差可实现较高的清洗剂回用率和石油类截留率。

(3)温度变化(10~55℃)对清洗剂回用的影响较小,而随着温度的升高,石油类物质截留率逐渐减小。

(4)废水中清洗剂含量越高,产水中清洗剂越多;石油类物质越高,清洗剂的回用率越低,膜受污染程度也越严重,可通过碱性水与空气混合反冲洗方法恢复膜通量。