超规范曲率半径下水平定向钻穿越芙蓉江施工技术

青泉,冯旭晗,张吉祥,姜犹烨,胡永健,王军

(1.贵州天然气管网有限责任公司,贵阳 550081;2.贵州省煤田地质局一四二队,贵阳 550000;3.贵州西能铠达穿越工程有限公司,贵阳 550000)

0 引言

1971年美国人Martin首次采用水平定向钻技术穿越哈罗河敷设管道获得成功[1-2],标志着非开挖时代来临,非开挖技术包括水平定向钻、气动矛铺法、顶管法、盾构法等[3]。而水平定向钻穿越(Horizontal directional drilling, HDD)是使用范围最广的一种非开挖技术,它通过不开挖地面、河流、房屋的方式,穿越地下设施或自然障碍物进行铺设管道[4]。具有施工周期短、综合成本低、环境影响小等优点,但与开挖施工相比,对钻具及设备等的依赖性强、受地质条件限制较大、泥浆控制困难、钻进与回拖过程的不可预见性均增加施工风险[5-6]。因此,有必要针对实际项目的特点、难点进行研究,为水平定向钻技术积累施工经验。

1 工程概况

芙蓉江定向钻穿越工程位于贵州省遵义市正安县格林镇洋水头村西侧的芙蓉江涡流段河谷中,穿越位置处河床宽浅,设计范围内线路水平长386.65 m,实长403.25 m,曲率半径1000D(D为穿越管段外径),入土角为20°,出土角为22°,为大型穿越工程。穿越管道规格为DN406.4 mm×7.9 mm的L360N无缝钢管,防腐采用常温型3LPE加强级外防腐层,设计压力6.3 MPa,硅芯管套管不再单独进行定向钻穿越,与主管道同孔回拖入洞,硅芯管套管采用D114 mm×5.0 mm 的Q235焊接钢管,硅管套管内预穿6X7-4-1470-FC的钢丝绳便于硅芯管的后期穿放。地区等级为二级,管道回拖采用“三接一”的方式回拖,回拖预制场地为出土点一侧较为平缓地带;入土端采用夯套管的形式规避卵石层带来的隐患,套管规格为D1016 mm×21 mm×70 m的直缝埋弧焊,套管长度40 m。

2 施工中的主要技术难点

2.1 出入土角度大,设计曲率远低于规范要求

穿越点两岸起伏较大,河道两侧均有河岸,西侧为陡立的石灰岩岸坡,东侧为泥质岸坡,见图1。综合考虑其定向钻施工条件,最终将入土角设为20°,出土角为22°,导向轨迹曲率为1000D(规范要求水平定向钻钢管敷设项目不得低于1200D),导向设计轨迹本就属于深“V”型,无水平段,导向钻进过程中没有多余孔段进行调整缓冲;由于设计的曲率半径过小,导致泥浆循环不畅、携砂效果差等问题,给整个施工造成了极大的困难。

图1 穿越轨迹

2.2 夯管未到基岩

入土端采用夯套管的形式规避卵石层,原设计夯管长度为40 m,但钻头刚出钢套管就遇蹩、卡现象,裸眼段一直延伸有十多米卵石层未加以封隔,活动钻具上提遇卡,下放遇阻,推进速度极其缓慢;由于钢套管对导向仪干扰较大,前三根钻杆无法精确定位,致使前期导向孔相对设计曲线稍有偏离;在扩孔施工中,由于卵石层的影响,频频发生卵石掉落,致使泥浆无法循环及卡钻、蹩钻等现象。

2.3 人工磁场布置较少

受地形条件限制,全程只能布置两个人工磁场,第一个人工磁场范围为距入土点59~132 m,第二个人工磁场范围为距入土点324~380 m,中间间隔距离过长,严重影响导向精度,使得导向孔钻进过程中难以准确把握。

3 施工工艺

3.1 夯套管施工

本工程入土点采用夯管法设计施工,用大功率空压机作为动力使夯锤动态冲击钢管夯入土中,采取边夯进边取土的方式进行施工。夯管钢套管选用Q345管材,直径1016 mm、壁厚21 mm的直缝焊接钢管,单根长度12 m,夯管锤示意图见图2。

图2 夯管锤示意图

首先根据设计要求进行测量放线,进行夯管工作面开挖,工作坑长18 m,上宽6 m,下宽3 m,斜度20°。在斜面上铺垫钢板、安装导轨,采用轻锤慢进的方式夯进,采用管内滑车人工出土的方式进行排土。气动夯管锤是靠低气压、大功率、大气量空气压缩机助力,在高频振动下产生大功率的冲击力(最大频率180 min-1),使被夯击的物体沿设计轨迹前行,最终达到目标。本工程采用的主要设备与材料包括:510型夯管锤1台,空压机(21 m3,0.7 MPa)2台,50 kW和30 kW发电机各1台,500 kW电焊机1台,200型挖掘机1台,夯环、出土器、卡瓦、风管各1套。

3.2 导向孔施工

本次穿越水平长度386.65 m,设计长度403 m,轨迹主要穿越地层为泥灰岩层及灰岩层,所有钻具均采用岩石钻具。使用北京鑫宇公司自主研发的交流导向仪地磁有线控向系统进行导向,导向施工采用241 mm牙轮钻头+172 mm螺杆+178 mm无磁钻铤+140 mm钻杆。施工中主要是控制单根钻杆的钻进质量和整体曲线的质量,确保施工曲线与设计曲线重合。

导向施工刚出套管就遇裸眼卵石层,钻头就出现蹩、卡、跳现象,逐步加大推进力时,钻具扭矩增大,钻机抖动,活动钻具上提遇卡,下放遇阻,推进速度极其缓慢。强行钻至裸眼深23.69 m处,钻具负荷加大,蹩、扭严重。

因受卵石层影响,导向仪出套管以后的钻进过程中一直存在磁干扰(钢管对导向仪的干扰),仪器测得磁参数变化极大,导致造斜率达不到设计要求,造成前期入土深度不够,且前三根钻杆受套管磁干扰影响,无法测定方位准确数据。进入第一个人工磁场后,测得左偏1.8 m,后纠偏趋近轴线,方位满足设计要求,只是孔斜达不到,钻头过河底之后,遇到硬度较大灰岩,造成在钻进过程中有一定的偏移。由于轨迹曲率过小,无水平段可以调整,加之过河到达西岸时,为保证进入河床底部的深度不低于3.8 m,开始全力增斜,进入第二个人工磁场以后,测得右偏8 m,此时距出土点只剩80 m孔段,仅能控制偏移不再增大,尽量向左纠偏,无法控制到设计出土点位置。最终导向出土偏离设计出土点7.6 m,见图3。

图3 导向孔实际轨迹与设计轨迹对比

3.3 扩孔施工

本项目根据岩石类型和强度特点,扩孔计划采取分级的方式进行,本工程管道预扩孔次数初步确定为3级,扩孔直径分别为400 mm、600 mm和820 mm。按程序进行钻杆、钻具的清洁和连接。

整个扩孔施工中,因卵石层及深“V”型、低曲率的导向轨迹影响,全过程存在蹩、卡、跳的现象以及返浆困难。由于设计曲率不符合规范要求,导向孔刚出套管就必须开始造斜,所以在扩孔器进入套管时,均需增设中心支撑管用于扶正钻杆。

一级扩孔时,因卵石层处垮塌,泥浆循环不畅,造成卵石段和导管内沉砂堆积,中心管被沉砂抱死,多次调整泥浆性能和上拉仍无效。在孔口处采取螺纹胶管输送、低泵压循环,钻杆输送、循环,水井钻钻杆输送、循环,加固钻机地锚后进行强拉等一系列措施才成功完成一级扩孔工作。

二级扩孔时,出现蹩、卡、跳以及返浆困难的现象。为保证了扩孔的顺利进行,采取措施包括:①将泥浆泵的直径160 mm缸套更换为直径170 mm缸套,增大泥浆排量,充分洗孔;②更换大功率振动筛;③出口处配置大功率发电机和振动筛;④增加大功率抽浆泵;⑤出、入土点之间跨江架设了一条直径100 mm、长500 m的PE管线,以保障扩孔泥浆的有效循环。

三级扩孔时,对直径820 mm的扩孔器进行改进,整个扩孔进程都较为顺利。在扩孔器到达套管处时,扩孔器卡在套管口处无法拔出,通过在中心管内前、后端焊接支撑,最终使得扩孔器顺利进入套管,但发现扩孔器后端螺纹断裂并夹带大量卵石(图4),分析原因表明,是由于钻杆被卵石层的挤压力和扶正钻杆的上托力相互作用,导致钻杆被蹩断。最终又采用大开挖的方式对掉落的钻杆进行打捞并一次性解决未封隔卵石层带来的回拖隐患。

图4 扩孔器夹带大块卵石

3.4 管道回拖

3.4.1 回拖工艺

经现场踏勘后,与管道安装单位协商采取“四接一”的方式施工工艺预制,每节管道长度约为103 m,管道预制平面布置如图5所示。

图5 管道预制平面布置图

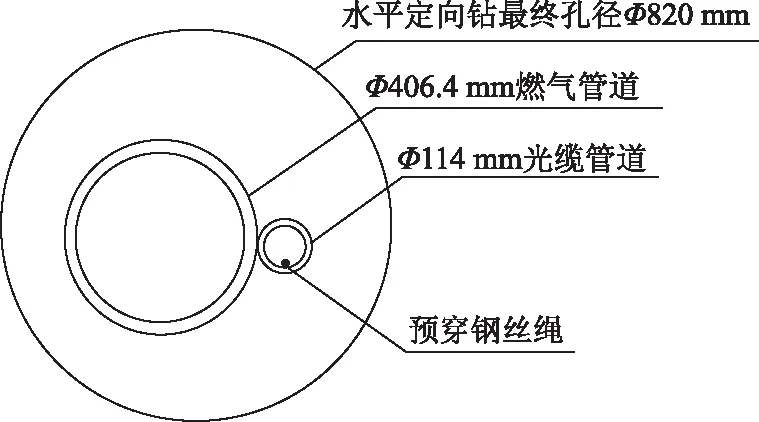

本项目将直径406.4 mm天然气管道与直径114 mm光缆管道同孔回拖,见图6。连接顺序如下:水平定向钻机→钻杆→加重钻杆→回拖扩孔器→旋转接头→U形卡环→管线。

图6 管道回拖横断面图

3.4.2 回拖力计算

按《油气输送管道工程水平定向钻穿越设计规范》(SY/T 6968-2013)穿越管段回拖力按式(1)计算,且钻机回拖力不小于计算值,并宜有1.5~3.0倍的安全系数。

(1)

式中:F为穿越管段回拖力,kN;L为穿越管段长度,m;D为穿越管段的管身外径(包括保温层、防腐层的厚度),m;Ds为穿越管段的钢管外径,m;ds为穿越管段的钢管内径,m;δ为钢管壁厚,m;γs为钢材重度,kN/m3;γ1为泥浆重度,取值12 kN/m3;f为摩擦系数,本工程取0.3;K为黏滞系数,本工程取值0.175。

经计算,本穿越计算回拖力为213 kN,钻机回拖力取计算回拖力值的3倍,考虑到本次穿越的曲率半径较小,因此应配备回拖力较大的钻机。本次定向钻穿越项目使用的水平定向钻机为徐工XZ3600型,功率180 kW,最大回拖力3600 kN,完全可以胜任本项目涉及的穿越工程施工。

3.4.3 回拖技术措施

(1)为确保回拖过程中有效地保护玻璃钢保护层及管墩的稳定性,管墩采用编织袋装土码放,考虑预制的四段管线同时焊接,管墩长度为8 m,宽度为1 m,钢管放上管墩后,钢管下表面与沟底的距离不小于0.5 m,见图7。

图7 管墩平面布置示意图

(2)回拖管道连接好后,检查并确认管道设备等连接是否完好,没有问题后启动钻机,进行管道试回拖,观察钻机回拖力的变化,如仪表数据正常,继续回拖,如回拖力过于偏大,则暂停回拖,将设备处于停机状态,查看是否存在卡管现象。

(3)为保护管材防腐层不被破坏,应在拖管前进行清孔,排出孔内岩屑,并使用合适的泥浆护壁,保证孔内光滑,尽量减小拖管摩阻。

(4)为防止管道尾端从砂土袋上前移滑落碰伤路面以及管道在转弯处横向外弹,在管道入孔端和该段管道尾端分别使用挖掘机将管道前后两端进行约束防护,将管道锁死吊起,随着管道回拖前行拖送,挖掘机正常行进直至该段管道基本进入孔内。

(5)泥浆黏度要求90~100 s,配方:7%~8%预水化钠基膨润土+0.2%~0.3%提黏剂+0.3%降滤失剂+0.4%~0.6%润滑剂+0.2%~0.3%泥浆流变剂。回拖过程中及时补给泥浆,预计泥浆排量约为1500~2000 L/min,压力0.5~1.0 MPa。

(6)回拖成功一根时,立刻进行组对焊接、无损检测及防腐补口,待管道全部回拖完毕时进行管道试压,验证管道在回拖的过程中没有产生破损。

4 施工成果

本工程于2021年7月13日开始夯套管施工,8月13日正式开始导向孔钻进,期间因为协商卵石层的处理方案,致使9月5日才贯通导向孔。因为低曲率半径及卵石层的影响,直至12月12日才完成三级扩孔,可因为钻杆卡落的事件发生,不得不进行开挖打捞,最终于2022年1月6日上午十一时完成管道回拖。

5 结语

芙蓉江定向钻穿越工程是正安至务川段天然气输气项目的控制性工程,实际穿越距离409.3 m,穿越管径406.4 mm+114 mm,由于实际穿越曲率低于1000D,属于超规范作业,作业地带属于贵州喀斯特地貌溶岩地区且有坚硬的石灰岩区域,加之地型崎岖,使得穿越难度急剧增大。由于设计偏差导致的十多米卵石层未加以封隔,使得导向钻进、扩孔施工、清孔洗孔、管道回拖过程中都带来了巨大困难,也使得施工成本及施工周期都大大增加。通过采用适当的导向孔、扩孔及回拖施工工艺,最终完成施工任务,为超规范曲率半径下水平定向钻穿越项目提供了施工经验。