纯电动城市客车动力系统参数匹配及仿真优化

肖立维,汤沛,郑竹安,杨锐淇,赵毫杰

(224002 江苏省 盐城市 盐城工学院 汽车工程学院)

0 引言

自20 世纪70 年代石油危机后,为应对环境污染和能源危机,汽车行业逐渐往可持续方向发展。电动汽车具备低噪音、更环保、更经济、易保养等优点,是未来汽车行业重点发展方向之一[1],但是在动力电池等关键技术未取得突破性进展之前,合理配置车辆动力传动系参数仍是提高电动汽车性能的方法之一。

近年来,为提高电动汽车的动力性能及经济性能,国内外高校、研究所、企业纷纷开展相关研究。李江等[2]通过ADVISOR 对某款纯电动汽车建模,优化目标函数,使用遗传算法优化传动系速比,进行仿真分析,提高了电动汽车性能;周保华等[3]对一个两挡AMT 换挡控制策略进行研究,通过台架实验验证其可行性;张元等[4]通过Cruise 搭建车辆模型且采用多目标优化方法进行仿真分析,验证了在车辆动力性能不变的情况下,传动系统参数合理匹配能改善电动汽车的经济性能;牛继高等[5]针对两挡电动汽车动力传动系统匹配优化问题,通过Cruise-Isight 联合仿真,采用多目标遗传算法(NSGA-Ⅱ)对传动比进行优化,兼顾动力性与经济性,但实际上动力性与经济性不可能得到保证。

本文以某公司生产的城市客车为参考,对动力传动系统各部件进行参数匹配设计及选型,使用Cruise 软件搭建该车整车建模,进行了模拟仿真和优化,为实车设计提供参考。

1 动力系统相关参数匹配

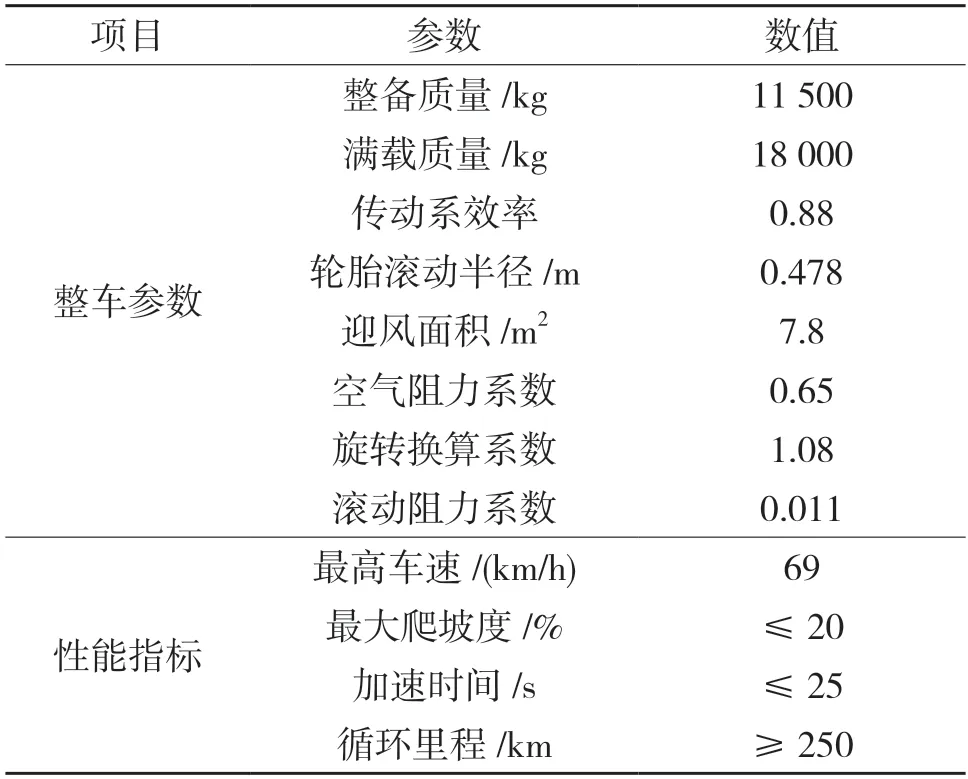

1.1 整车参数及性能设计

纯电动汽车与传统汽车有所不同,动力源由驱动电机提供,蓄电池提供能量。纯电动车车辆匹配参数主要有:整车结构参数、驱动电机参数、蓄电池参数等。本文选择的纯电动城市客车整车参数有轴距、整备质量和总质量等,具体参数见表1。

表1 整车参数及性能指标Tab.1 Vehicle parameters and performance indicators

1.2 驱动电机的选型

在纯电动汽车中,驱动电机是最为重要的两大部件之一,它能将电能转化为机械能。为车辆的正常行驶提供动力,驱动电机需考虑纯电动城市客车复杂的城市道路工况,如频繁启停、加速与减速等操作,驱动电机需具备较宽的调速范围及能量回收。并且,考虑到成本、尺寸、重量需满足车辆结构设计,所以驱动电机的选型非常重要。

驱动电机峰值功率需要满足最高车速、最大爬坡度、加速性能下车辆需求功率[6]。

(1)依据最高车速确定驱动电机功率P1max

式中:Vmax——车辆的最高车速;η——传动系效率;m——车辆质量;g ——重力加速度;CD——迎风阻力系数;f——滚动阻力系数;A——迎风面积。(2)依据最大爬坡度确定驱动电机功率P2max

式中:VS——车辆爬坡时的稳定车速,爬坡时速度取稳定车速20 km/h;αmax——车辆最大爬坡度。

(3)依据车辆0~50 km/h 的加速性能确定驱动电机功率P3max

纯电动汽车全力加速时的经验公式:

经简化在末速度时刻P3max可由式(5)得:

式中:V——车辆瞬时末速度;δ——汽车旋转质量换算系数,取值1.08;ta——加速时间;X——拟合系数取0.5;Pm——瞬时功率;t ——瞬时速度对应的加速时间。

驱动电机的峰值功率需要满足Pmax>(P1max,P2max,P3max),将表1 数据代入式(1)、式(2)、式(5)可 得:P1max=51.9 kW;P2max=147.7 kW;P3max=239.6 kW。

驱动电机的额定功率需要满足车辆在最高车速下的功率需求。

式中:Pe——驱动电机额定功率;λ—驱动电机的过载系数,一般取值1~3。

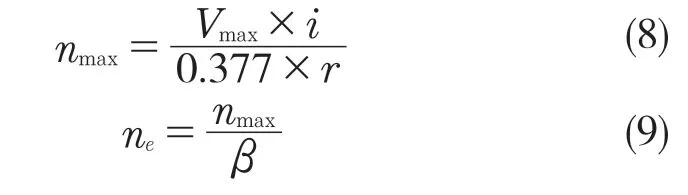

依据转速与车辆最高车速关系,可确定驱动电机峰值转速以及额定转速。因本文选择的纯电动城市客车采用单级减速器,参考相似类型车辆,主减速器传动比初步取值5.992。

式中:nmax——驱动电机峰值转速;ne——驱动电机额定转速;i ——主减速器传动比;r ——轮胎滚动半径;β——驱动电机的恒扩大功率系数,一般取值2~3。

驱动电机转矩需要满足车辆在最大爬坡度下较大的转矩需求,根据转矩、功率、转速的关系可确定其额定转矩与峰值转矩:

式中:Tmax——驱动电机峰值转矩;Te——驱动电机额定转矩;γ——一般取值范围在2~3。

综上,依据驱动电机的主要参数,参考市面上多种驱动电机,选择型号TZ400XSF05 的永磁同步驱动电机,其各参数满足上述要求。驱动电机的详细参数见表2。

表2 电机详细参数Tab.2 Detailed parameters of the motor

1.3 传动比的选择

车辆的最小传动比需要满足最高车速下的动力传递,车速不能低于限定的最高车速,电机转速处于驱动电机恒功率区为佳;车辆的最大传动比需要满足车辆在最大爬坡度以及附着率的要求,电机转速处于恒转矩区为佳[7]。

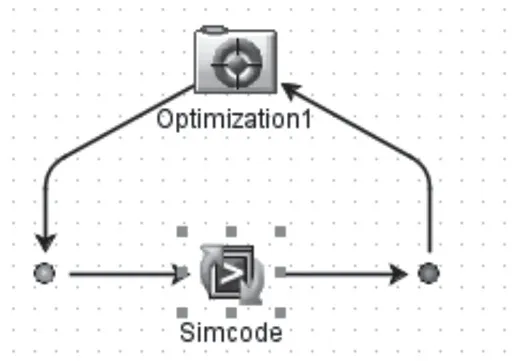

设传动比为i,主减速比为i0,此时i=i0。根据上述要求以及转速与最高车速关系式可确定最小传动比:

式中:Fvmax——最高车速时的行驶阻力。

最大传动比的选择需满足最大爬坡度下的车辆工况,提供最大的转矩。因爬坡时速度较低,空气阻力较小,主要阻力为坡度阻力与滚动阻力,省略了空气阻力影响。

式中:FZ——地面对车轮的法向反作用力;φ——附着系数。

本文选择的纯电动城市客车驱动电机产生的转矩直接通过主减速器传递,没有变速器与离合器等装置,自然换挡时会存在冲击,但在可接受范围内。参考原车传动比后,传动比选为5.992,经计算符合上述要求。

1.4 动力电池的选择

纯电动汽车采用蓄电池作为唯一的动力源,它为车辆行驶及控制提供能源。目前,纯电动汽车采用的蓄电池多为三元锂电池(NCA/NCM)以及磷酸铁锂电池,其中三元锂电池由于技术及成本的关系,尚未大范围普及,比亚迪以及特斯拉采用的便是不同材料的三元锂电池;磷酸铁锂电池更高产,更成熟而被普通车企所接受。本文采用型号CB240的磷酸铁锂电池,能满足车辆对动力电池的要求,相关技术指标见表3。

表3 电池电芯参数Tab.3 Battery parameters

本文纯电动城市客车使用5 个标准箱串联,共2 并180 串,单体电池总个数为360 个,电池组总容量302 A·h,电池组总电压579.6 V,总功率为175.039 2 kW·h,经计算,满足车辆对续航里程的要求。

2 整车建模及联合仿真

2.1 整车模型的建立

AVL-Cruise 软件主要适用于车辆系统动力学领域,对车辆动力性、经济性、排放性能进行仿真分析,其界面友好,多模块化设计可快速搭建模型,进行正向及逆向仿真[8]。本文通过Cruise 搭建整车模型(如图1 所示),包括驾驶员模块、整车模块、轮胎模块、制动模块、差速器模块、主减速器模块、驱动电机模块、动力电池模块、用电设备模块等。

图1 整车模型Fig.1 Vehicle model

为验证部件参数初步匹配是否达到设计性能指标,软件可建立以下仿真任务:循环工况分析(Cycle Run)、爬坡性能分析(Climbing Performance)、稳态行驶工况分析(Constant Drive)以及全负荷加速性能计算(Full Load Acceleration)。

2.2 仿真结果及验证

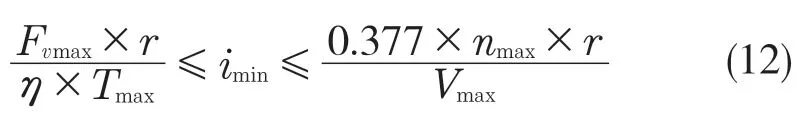

AVL-Cruise 整车模型建立后,经计算任务设置,进行仿真任务计算。各参数指标与仿真结果见表4。

表4 仿真结果Tab.4 Simulation results

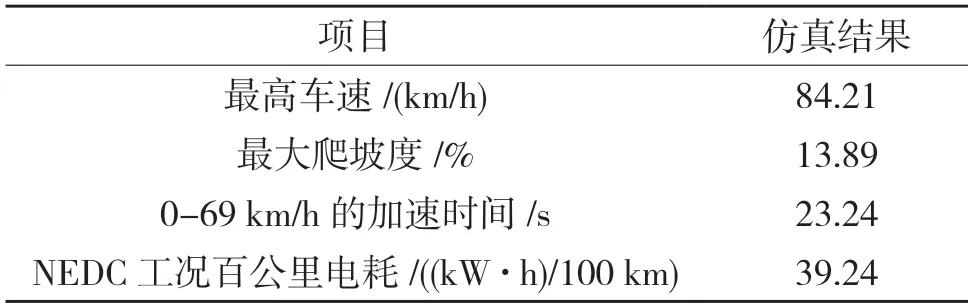

纯电动城市客车因常在市区及市郊行驶,因此仿真使用的循环工况为NEDC(New European Driving Cycle),分为4 个市区工况及1 个市郊工况,共1 180 s。由图2 可知,仿真车速能较好地跟随工况,在电机转速范围内能达到预期车速69 km/h。模型精度较高,初步的参数匹配结果较好。

图2 仿真车速与工况车速跟随曲线Fig.2 Simulation speed and speed following curve under working conditions

2.3 传动系速比优化

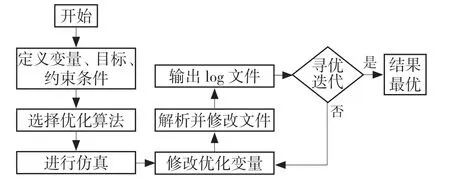

Isight 是一款集成诸多算法的多学科优化软件,它通过调用其他软件进行计算,可以在不用人工干预的情况下不断调用相应的工程计算软件进行计算,有着“软件机器人”之称。虽然Isight 与Cruise 没有直接的接口,但是其Simcode 模块可通过Windows bat 文件调用Cruise 生成的dbf、log 等文件。通过确定优化变量、优化目标、约束条件,选择改良过后的遗传算法进行寻优迭代,筛选出符合条件的最优解。图3 所示为联合仿真模型,图4为Isight 优化流程图。

图3 联合仿真模型Fig.3 Co-simulation model

图4 Isight 优化流程Fig.4 Isight optimization process

20 世界70 年代,John holland 依据生物进化的规律设计并提出了遗传算法(Genetic Algorithm,GA)。它是通过模拟自然进化过程搜索最优解的一种方法。本文以NEDC 百公里电耗为经济性指标函数,0~69 km/h的加速时间为动力性指标函数,主减速器比为优化变量,以车辆设计性能指标为约束条件,采用改良的遗传算法进行动力性与经济性的多目标优化,寻优迭代筛选出符合条件的最优解。图5 为优化变量寻优迭代过程,图6 为经济性目标寻优过程,图7 为动力性目标寻优过程。

图5 优化变量寻优迭代过程Fig.5 Iterative process of optimizing variables

图6 经济性目标寻优过程Fig.6 Optimization process of economic objectives

图7 动力性目标寻优过程Fig.7 Dynamic target optimization process

根据联合仿真结果,将最优解输入Cruise模型,对优化前后结果进行对比分析。优化前后结果如表5 所示。NEDC 工况下百公里电耗下降0.28 kW·h/100 km,经济性能提升0.7%,0~69 km/h 的加速时间下降了0.12 s,动力性能提升了0.5%。

表5 优化前后车辆性能指标对比Tab.5 Comparison of vehicle performance indexes before and after optimization

3 结论

本文使用AVL-Cruise 搭建了某公司的一款纯电动城市客车模型,并通过理论计算对车辆动力传动系各部件合理选型,进行动力性及经济性的模拟仿真,并且通过Cruise 与Isight 联合仿真优化了传动比,提升了车辆性能,验证参数匹配设计方案的有效性,符合车辆设计的性能指标。仿真参数对于结构设计优化和整车整备质量降重有着较为准确的参考作用。