电动外后视镜折叠器控制系统仿真优化

马丽琼,卢鹏

(641300 四川省 资阳市 四川希望汽车职业学院)

0 引言

汽车外后视镜是汽车的重要安全件,国内部分企业生产的汽车电动折叠外后视镜产品在折叠运转时存在动态特性差和耗能大的问题,造成产品的市场竞争力弱[1]。因此,设计合理的控制系统,优化启动特性和转速跟随特性,有利于改善其动态特性、减少能耗、提高产品质量,有利于提高国内企业在后视镜市场的竞争力[2]。

本文采用CATIA 软件建模得到汽车外后视镜电动折叠系统模型,再建立基于ADAMS 的多体动力学模型,然后进入控制系统设计。该控制系统是基于ADAMS 与MATLAB 的电动折叠器PID 控制联合仿真。

1 汽车外后视镜折叠控制系统组成及控制策略

汽车外后视镜电动折叠器的控制系统分为输入部分、控制部分以及输出部分[3]。控制部分是微控单元ECU,它整合了以往电控方式中的继电器型限位开关,通过输出控制信号至执行器实现电路通断动作,执行器部分包括驱动电路和折叠电机[4]。输入部分包含指令信号输入电路,也包含传感器,即电流传感器和转速传感器[5-6]。图1 所示为后视镜折叠控制系统的结构图。

图1 后视镜折叠控制系统结构图Fig.1 Composition of rearview mirror folding control system

该控制系统的控制策略为,输入部分通过信号输入电路送进ECU 单元,经ECU 内部程序发出信号控制驱动电路,进而控制折叠电机[7]。折叠电机的输出量是转速,通过转速传感器反馈给ECU 进行误差修正。电机另一个反馈量是电枢电流,到位后,电机转动受阻发生堵转,电流迅速增大,此时通过电流传感器即可发送信号给ECU,ECU 中断驱动电路,从而使电机停止转动[8]。

2 硬件选取

汽车外后视镜电动折叠器控制系统首先需要根据系统总体方案进行硬件系统设计与选取[9]。

转速传感器测量的是电机转速。光电式传感器受电磁的干扰较小,安装位置灵活,所以选择光电式转速传感器作为测速传感器,型号为GK122。

该系统不需要测出具体的电流数值,只需事先限定一个限定值,当电机堵转,电流超过限定值时,电流传感器发出高电平;电机转动过程中,电枢电流未超过限定值时,发出低电平信号。只有高电平信号反馈回ECU,才能让ECU 中断驱动电路,使电机停转。所以电流计只需具备比较限流功能即可,综合模块特点,选择WCS1700 电流检测一体模块。该模块主要有2 个功能:一是经过运放跟随的模拟信号,适用于A/D 转换;二是开关信号,可预先设定限流值,当实际电流值大于预设值时,开关信号会由低电平变为高电平,并有LED 指示灯指示,简单易用。模块具有响应时间快、灵敏度好、电频切换稳定、电流设置方便、限流设置方便等特点。

3 控制流程设计

软件系统工作流程设计包括主程序设计、子程序设计[10]。

主程序设计为循环结构,通过不断运行采集各传感器发来的信号,识别车辆电控系统的状态和驾驶员对后视镜输入的动作信号,流程图如图2 所示。驾驶员启动车辆,控制系统就开始工作。首先进行参数变量的定义与初始化,接着检测电源状态,先判断控制电流是否过载,如果有过载,则进行过载止停子程序,否则进行动作信号判断。如果有动作信号,则执行动作子程序,否则返回读入控制参数再次循环。

图2 控制系统主程序控制流程图Fig.2 Main program control flow of control system

子程序包括执行动作子程序与过流停止子程序。执行动作子程序流程如图3 所示。当控制模块读取到动作信号时,执行动作子程序对信号进行判断。首先控制模块将动作信号送至ECU,ECU 发出控制信号给驱动电路,驱动电路控制电机运转,然后通过电流检验模块对电枢电流进行判断,如果电机电流没有超过堵转电流值,系统判断电枢电流没有过载,便会接着读取后视镜壳体转速,将其返回给ECU 的PID 模块进行反馈调节,继续控制驱动电路。直至收到电流过载信号,此时返回出口,回到主程序判断过程。

图3 执行动作子程序流程Fig.3 Subroutine flow of executing action

过流止停程序流程如图4 所示。当电流校验模块接收到电路过载信号时,就会给ECU 发出信号让其中断电机的驱动电路,使电机停止转动,并返回出口,回到主程序的读入控制参数步骤。

图4 过流止停程序流程Fig.4 Program flow of overcurrent stop

4 基于ADAMS 与MATLAB 的电动折叠器PID 控制联合仿真

基于ADAMS 与MATLAB 的电动折叠器PID控制联合仿真包括机构模型参数设置、MATLAB控制系统建立、PID 控制参数调试和结果分析[11]。

4.1 机构模型参数设置

创建状态变量,将后视镜机构模型的电机角转速作为仿真模块的输入,将壳体的角转速和转动角度作为输出,设置了4 个状态变量M_V,Velocity,Angle,电机轴力矩M_Torque。

指定状态变量,要将其设定为输出或者是输入。通过ADAMS 的Data Element 工具,可以创建Plant Input 和Plant Output,在其变量名的一栏中选择对应的输入变量或者输出变量。至此,在ADAMS 中把模型的仿真模块参数设置完毕。

导出控制参数,通过ADAMS/Control 模块中的导出选项,按图5 所示,根据输入参数M_V,输出参数Velocity,Angle,MOTION_T,设置控制参数导出。设置相关参数之后,就能导出对应的控制系统M 文件。

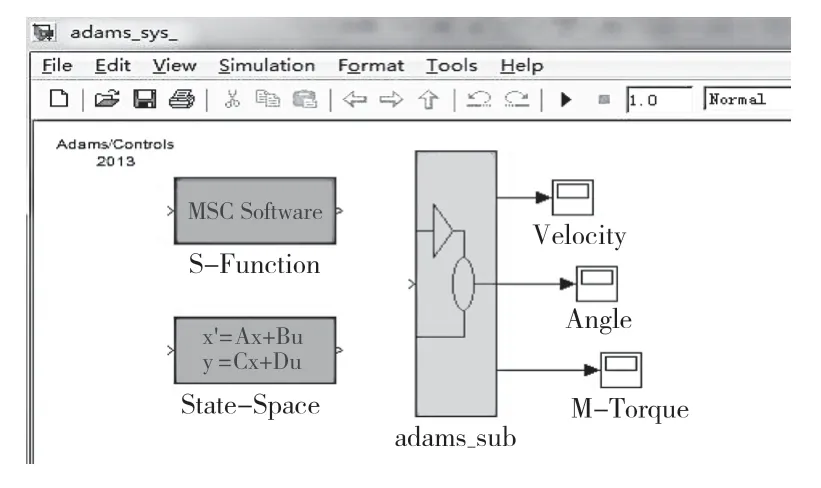

4.2 MATLAB 控制系统建立

在MATLAB 中导入上文得到的控制参数M 文件,即Controlspid.m 文件,并通过Adams _ sys 命令,就能得到所需要的后视镜机械控制系统仿真模块,如图5 所示。其中,联合仿真所需要的是Adams_sub 模块,其他2 个模块分别是机构模型的非线性与线性模型。

图5 后视镜机械机构控制系统仿真模块Fig.5 Control system simulation module of rearview mirror mechanism

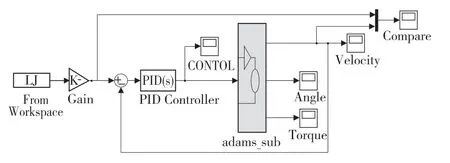

接着按照控制系统总体框架图,在Simulink中利用各模块建立如图6 所示的控制系统模型。其中,系统的输入是之前设定的电机理想转速,经过一个比例处理模块后转换成相应的壳体目标转速,该值通过累加器与反馈的实际仿真壳体转速对比、求差送PID 控制器,PID 经过处理发出一个控制转速给ADAMS 模型,达到调节控制作用[12]。

图6 PID 控制系统模型Fig.6 Model of PID control system

4.3 PID 控制参数调试和结果分析

PID 控制参数调试包括控制系统对阶跃输入的响应、对理想设定输入的响应和调节。PID 三个环节参数调节顺序,先调比例后积分,最后调微分;系数从小往大的方向变化调节。先给控制系统一个常量输入,观察控制系统模型对阶跃输入的响应,确定各环节大概范围,最后观察系统对给定设计输入的响应效果。在这个过程中根据仿真结果,对比修改各环节参数,实现控制系统的最佳反馈控制。

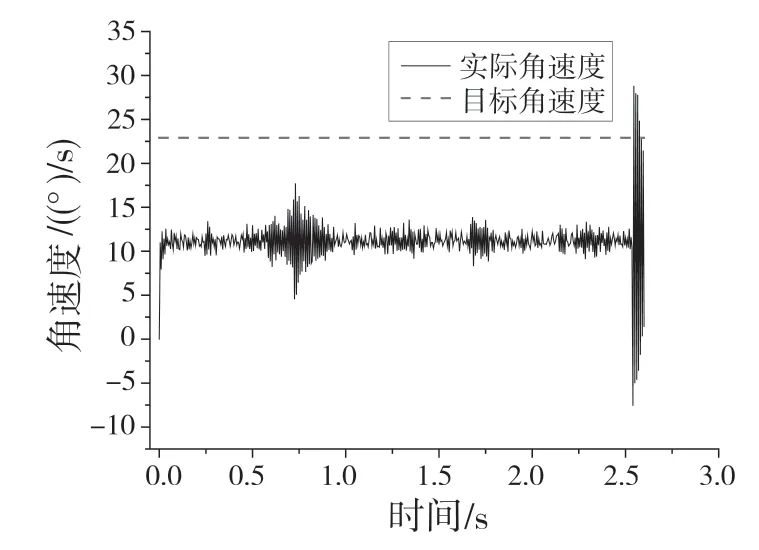

控制系统对阶跃输入的响应方面,考虑到壳体转速的波动,选择的数值比设计的壳体平均转速稍大一点的值22.9°。对系统比例系数KP分别取1 000,1 200,1 500,1 700,进行控制系统调节仿真对比。仿真时间为2.6 s。仿真之后得到的壳体速度仿真结果如图7—图10 所示。

图7 比例系数KP=1 000 调节仿真结果Fig.7 Simulation with scale factor of KP=1 000

图8 比例系数KP=1 200 调节仿真结果Fig.8 Simulation with scale factor of KP=1 200

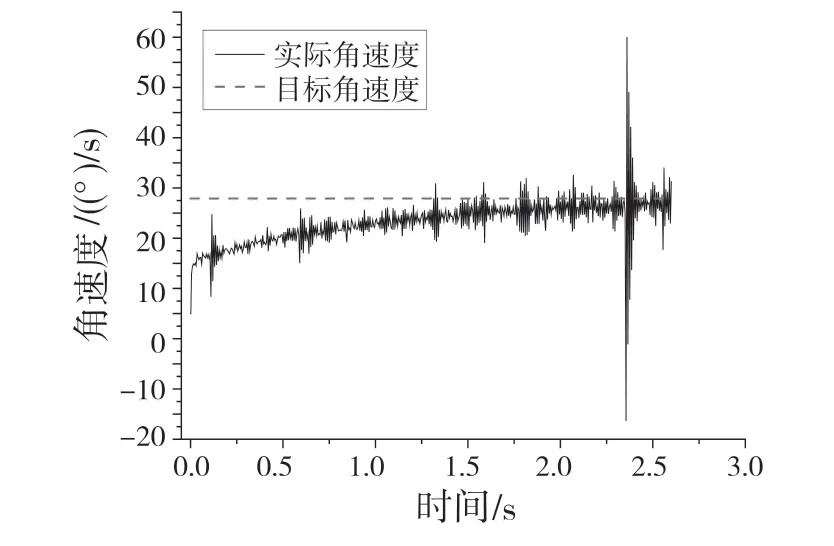

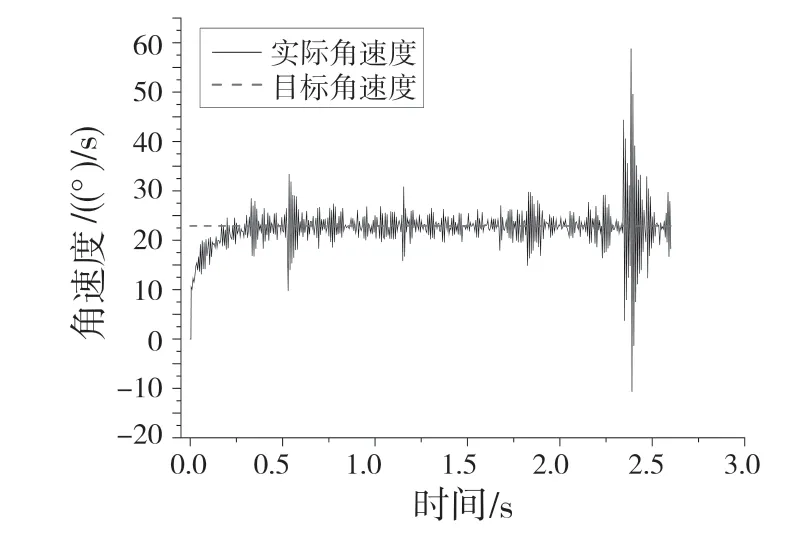

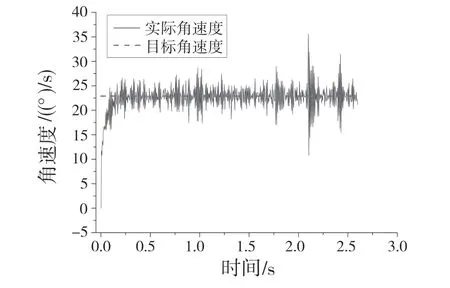

系统比例系数KP调到1 000 时,局部有转速突变,稳态误差非常之大;调到1 200 时,稳态误差依然较大,转速局部开始有突变;继续增大比例系数后,稳态误差又有小幅减小,局部突变幅度稍有增强;调到1 500 时稳态误差相对较小;当超过1 600 时,系统超调量开始变大;超过1 700 时控制系统开始发散,变得不稳定。最后选定系统的比例环节系数大致范围为1 000~1500。

图9 比例系数KP=1 500 调节仿真结果Fig.9 Simulation with scale factor of KP=1 500

图10 比例系数KP=1 700 调节仿真结果Fig.10 Simulation with scale factor of KP=1 700

确定比例系数范围之后,调试积分系数,将比例系数KP设置为1 500,积分系数Ti分别取10,3 000,30 000,50 000,参见图11—图14。

图11 Ti=10 积分系数调节仿真结果Fig.11 Simulation with integral coefficient of Ti=10

对控制系统积分系数调节后的仿真结果进行分析,积分系数过小时,积分效果过强,效果不能令人满意;随着积分系数增大,仿真效果越来越好,当积分系数超过30 000 后,积分效果减弱过多,效果又变差。故初步确定PID 控制器的积分时间Ti范围在30 000 附近。同时,考虑到后视镜机构在实际使用中会受到许多外界干扰,而微分环节对环境的干扰比较大,所以控制系统中不采用微分环节,将微分系数Td设为0。

对理想设定输入的响应和调节,在实际中控制系统要控制的是后视镜机构的折叠电机,电机启动时,不能立刻加载大电压,一是出于过流保护的考虑,二是如果启动加速度过大,将导致惯性力过大,传动系会产生较大冲击,传动件可能受损,甚至烧坏电机。

图12 Ti=3 000 积分系数调节仿真结果Fig.12 Simulation with integral coefficient of Ti=3 000

图13 Ti=30 000 积分系数调节仿真结果Fig.13 Simulation with integral coefficient of Ti=30 000

图14 Ti=50 000 积分系数调节仿真结果Fig.14 Simulation with integral coefficient of Ti=50 000

选定折叠运动的总时间为2.6 s,对于加速时间,经过对大量产品的数据统计,设定0.1,0.2,0.3 s 3 种方案进行优化对比。通过仿真数据结果统计,得到3 种方案下电机力矩平均有效值分别为41.06,26.97,54.94 N·mm。取力矩最小的方案作为最终选择,即加速时长设定为0.2 s。最后,得出电机的理想目标速度曲线,如图15 所示。

图15 电机目标转速输入曲线Fig.15 Input curve of motor target speed

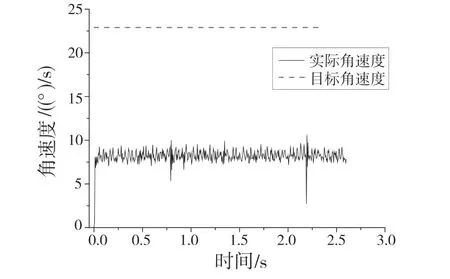

后视镜壳体理想目标转角曲线如图16 所示。在没有PID 反馈控制的情况下,模型对理想设计输入的跟随结果如图17 所示,可以看出,后视镜系统本身传动可靠,但启动有滞后,且无法控制局部的运动冲击。

图16 后视镜壳体目标转角曲线Fig.16 Target angle curve of rearview miroor shell

图17 开环控制运动仿真结果Fig.17 Open loop control simulation of motion

经过前面系统对阶跃输入的控制参数调节工作,得出所设计的后视镜控制系统中PID 模块KP在1 100~1 500,Ti在20 000~30 000 时,控制效果相对较好。为了进一步确定控制参数的最佳值,将上文设定的理想电机转速作为控制系统的输入,按照传动比得出相应的壳体理想输出转速,对比理想输出与仿真结果,以便观察,再调试积分系数。

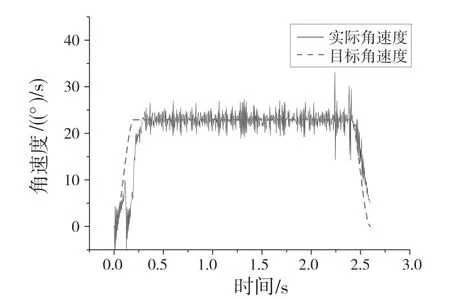

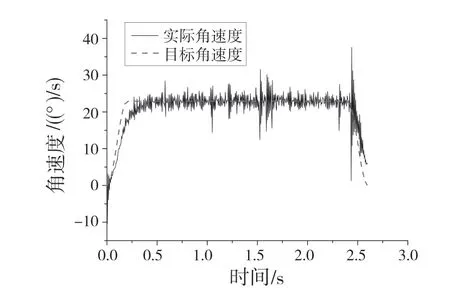

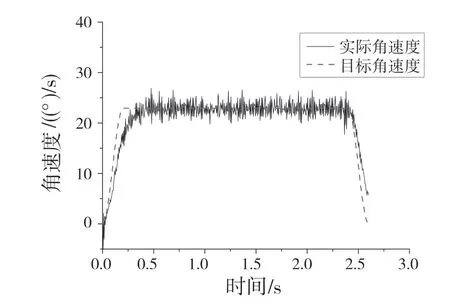

对于设计的给定理想输入,将PID 控制器的比例系数设定为1 500,积分时间设定为30 000,最后得出控制系统输出调试最终结果,如图18 所示。可以看出,控制系统的响应速度比较快,但是超调量大,因此把控制系统的比例系数KP降低到1 300,得到图19 所示的仿真结果。超调量降低,响应速度也没有明显的降低,但局部的突变依然明显,归根到底还是比例作用过强,因此进一步将控制系统的比例系数KP降低。当比例系数降到1 100时,得到的仿真结果如图20 所示。可以看到,响应速度快,超调量也小。如图21 所示,将积分系数Ti下调到25 000 时,积分作用开始变得过强,转速局部开始突变和超调。总结控制系统输出调试最终结果可知,图20 调试结果较理想,可以作为控制系统的模型参数。

图18 KP=1 500,Ti=30 000 控制系统输出调试结果Fig.18 KP=1 500,Ti=30 000 commissioning results

图19 KP=1 300,Ti=30 000 控制系统输出调试结果Fig.19 KP=1300,Ti=30 000 commissioning results

图20 KP =1 100 Ti=30 000 控制系统输出调试结果Fig.20 KP=1 100,Ti=30 000 commissioning results

图21 KP=1 100,Ti=25 000 控制系统输出调试结果Fig.21 KP=1 100,Ti=25 000 commissioning results

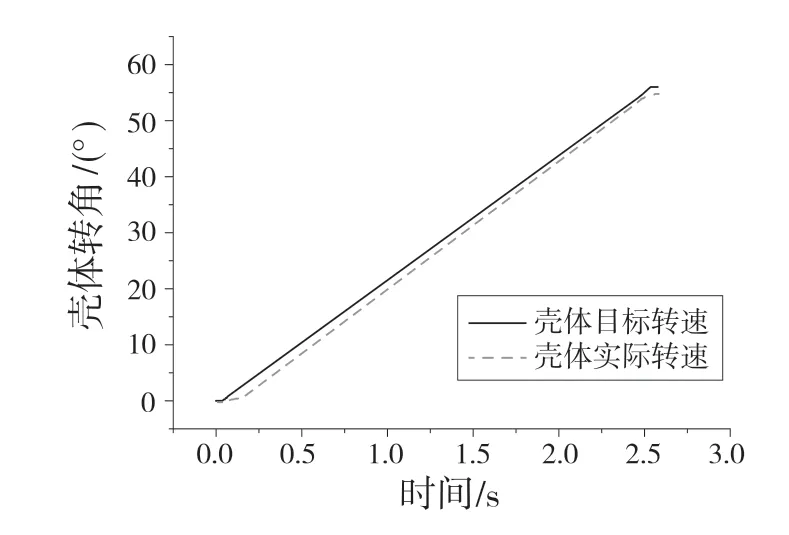

如图22 所示,后视镜模型转过的总角度为54.3°,跟目标转角曲线对比,上方曲线为转过角度的目标曲线,下方曲线为机构仿真转过的角度。对比设计的总转角55°,误差1.27%,所以控制系统整体的控制效果令人满意。

图22 后视镜转角输出仿真结果Fig.22 Simulation of rearview mirror angle output

对比以上仿真结果,最终确定控制系统的PID控制器的比例环节和积分环节的系数分别为1 100和30 000,并证明了PID 控制系统对修正后视镜机构运动误差的有效性。

5 结语

本后视镜折叠控制系统,首先取代了传统的折叠限位机构,在满足折叠功能的前提下,减小了折叠系统转动惯量;其次,基于ADAMS 与MATLAB对电动折叠器进行了PID 联合仿真控制。对控制器控制参数优化结果是:控制系统的PID 控制器比例和积分环节的系数分别为1 100 和30 000,此时稳态误差小,响应速度快,超调量也小,同时后视镜转角输出仿真结果误差小,控制效果令人满意。