基于铝合金表面粗糙度的疲劳可靠性分析

刘浩,杨亚莉,付仁杰

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

随着对金属疲劳相关研究工作的不断深入,金属结构件的疲劳寿命设计在制造业广泛开展,对结构件疲劳相关性能的要求变得越来越高[1]。金属构件的表面粗糙度作为反应微观几何形状误差的重要指标,对结构的疲劳性能有着显著影响,也是金属疲劳性能研究的重点之一[2-4]。研究表明,不同加工方式下表面粗糙度对构件疲劳性能的影响存在差异,而且在实际的疲劳设计中,构件表面不同的粗糙程度在相同受力条件下的应力集中也有所不同,在构件的应力集中处受到的载荷会使其疲劳寿命减小[5-6],因此金属材料的打磨加工方式和表面粗糙程度的差异都会不同程度地影响材料的疲劳寿命。

为探究材料的表面粗糙度与其疲劳寿命之间的关系,本研究通过对不同粗糙度的铝合金试件进行疲劳拉伸试验,并结合材料表面的断口形貌分析,得到了不同粗糙度对铝合金疲劳寿命的影响机理和关系曲线。最后,采用结构细节疲劳额定值(DFR)对各组试件疲劳寿命的试验结果进行可靠性分析,进一步验证了结果的有效性。

1 试件的制备

1.1 试件材料

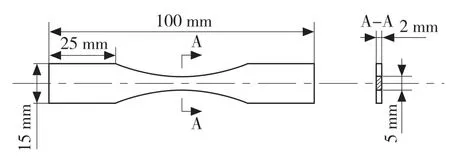

试验材料选择6061-T6 铝合金,采用美国试验材料学会ASTM E8/E8M-15a标准制备材料试件。该材料具有中等强度,被广泛应用于汽车等工业结构件,材料的主要成分如表1 所示。设计时,选择同轴切削加工工艺,并对切削后的试件进行表面抛光处理[7],确保试件初始粗糙度基本一致。试件的尺寸形状如图1 所示。

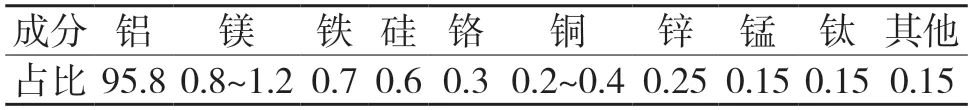

表1 本研究中使用的铝合金材料的化学成分及占比Tab.1 Chemical composition and proportion of aluminum alloy materials used in the study

图1 试件的尺寸图Fig.1 Dimensional drawing of specimen

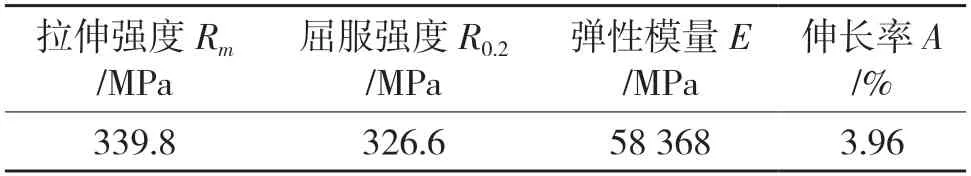

再根据GB/T 228.1-2010《金属材料 拉伸试验第1 部分:室温试验方法》实施指南、GBT 3075-2021《金属材料 疲劳试验 轴向力控制方法 》等相关国家标准,对试件进行静力学拉伸试验,获取材料相关的力学性能参数,如表2 所示。

表2 6061-T6 铝合金的力学性能Tab.2 Mechanical properties of 6061-T6 aluminum alloy

1.2 试件的打磨

试验使用BS6-100 手提式砂带机对试件进行表面粗糙度打磨,砂纸尺寸为100 mm×610 mm,如图2 所示。为了保证打磨的精度,避免打磨时产生的热量对试件性能的影响,将打磨机的转速设置为最小的210 r/min,频率为50 Hz。

图2 BS6-100 手提式砂带机Fig.2 BS6-100 portable belt sander

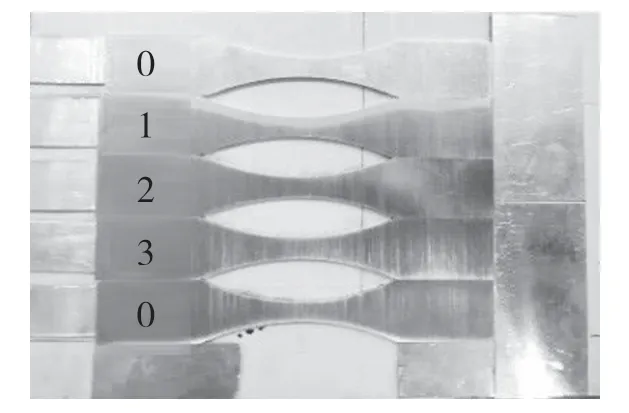

在打磨试件时,为了保证多个试件具有相同的粗糙度,需要对多个试件同时打磨,因此将一组中的3 个试件固定在同一个平板上,同时进行打磨,固定方式如图3 所示。1、2、3 为所要打磨的一组试件,通过左右夹板固定横向的位移,再通过2 个0 号试件固定试件纵向的位移。这样就能保证一组试件具有基本相似的粗糙度。

图3 试件打磨的固定方式Fig.3 Fixing method of test piece grinding

2 打磨方案及实验设计

2.1 打磨时间的选择

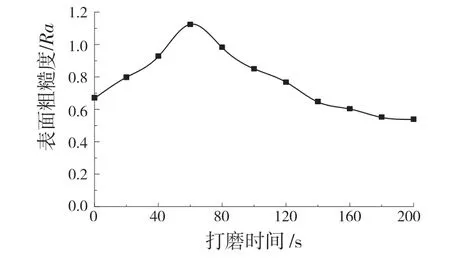

打磨时间是影响试件表面粗糙度的重要因素之一,若试件打磨的时间过长,则会对试件的表面造成严重的损伤,从而导致疲劳寿命过低而不能达到试验要求。相反,若试件打磨时间过短,会使粗糙度变化效果不明显,也会影响后面疲劳试验的效果,因此为了得到试件的最佳打磨时间,对试件采用同种打磨条件不同打磨时间进行观察,并选用表面轮廓算术平均偏差Ra 作为粗糙度变化的参量,最后得到了粗糙度Ra 随打磨时间的变化曲线,如图4 所示。

图4 粗糙度随时间的变化曲线Fig.4 Roughness curve with time

由图4 可知,刚开始随着打磨时间的增加,试件的粗糙度Ra 会开始随之增加。这是因为在试件刚开始打磨时,经过抛光处理后的试件开始出现大量离散的波峰和波谷,致使材料表面的形貌变得复杂,不平整度加大,从而使粗糙度不断增加;到80 s 左右时,Ra 开始减小,此时材料表面的纹理的分布逐渐变得均匀;到120 s 时,由于材料表面的纹理形貌基本处于稳定的状态,致使此时的Ra 也平稳维持在0.5~0.6,即粗糙度变化基本趋于稳定。

另外,为了验证打磨结果的合理性,需要对试件的实际打磨表面进行观察验证,因此采用BX53M 金相显微镜(见图5)观察打磨试件的表面形貌的变化。

图5 BX53M 金相显微镜Fig.5 BX53M metallurgical microscope

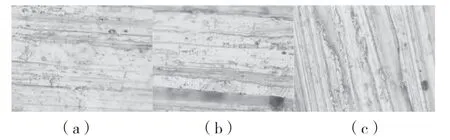

在使用显微镜观测时,为了更清晰地观察材料的表面形貌,选择最大倍率的100 倍物镜对试件的打磨中心进行观察。试验分别观察了对应时间段的试件表面,并截取了打磨10,30,120 s 的试件表面图,如图6 所示。

图6 各打磨时间段的试件表面Fig.6 Surface of test piece in each time period

观察这3 个时间段的表面形貌图可以发现,在打磨10 s 时,试件表面的划痕随机分布,在光滑的试件表面形成粗糙纹理;在30 s 时,随着打磨次数的增多,试件表面的划痕纹理也逐渐增多并变得更加致密;到120 s 时,由于该位置的材料已基本被砂纸打磨完,试件表面也已经形成了密集有序的沟槽,最终试件粗糙度趋于稳定。

2.2 打磨压力的选择

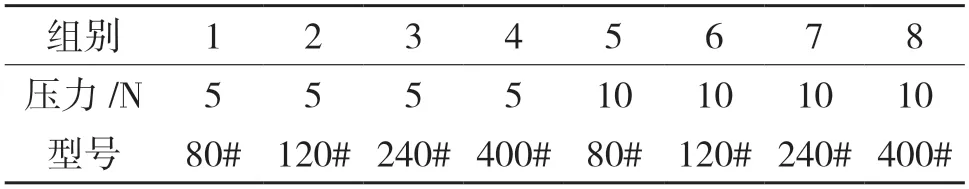

除了打磨时间的影响外,在打磨试件时施加的压力也对打磨效果有着重要的影响,因此需要设计试验研究压力对打磨粗糙度的关系。通过设计单因素试验,采用5 N 和10 N 的压力以及4 种型号的砂纸对试件进行打磨的试验方法,以此研究不同的打磨压力和砂纸型号对试件表面粗糙度的影响,具体方案如表3 所示。

表3 试件的打磨方案Tab.3 Grinding plan of test piece

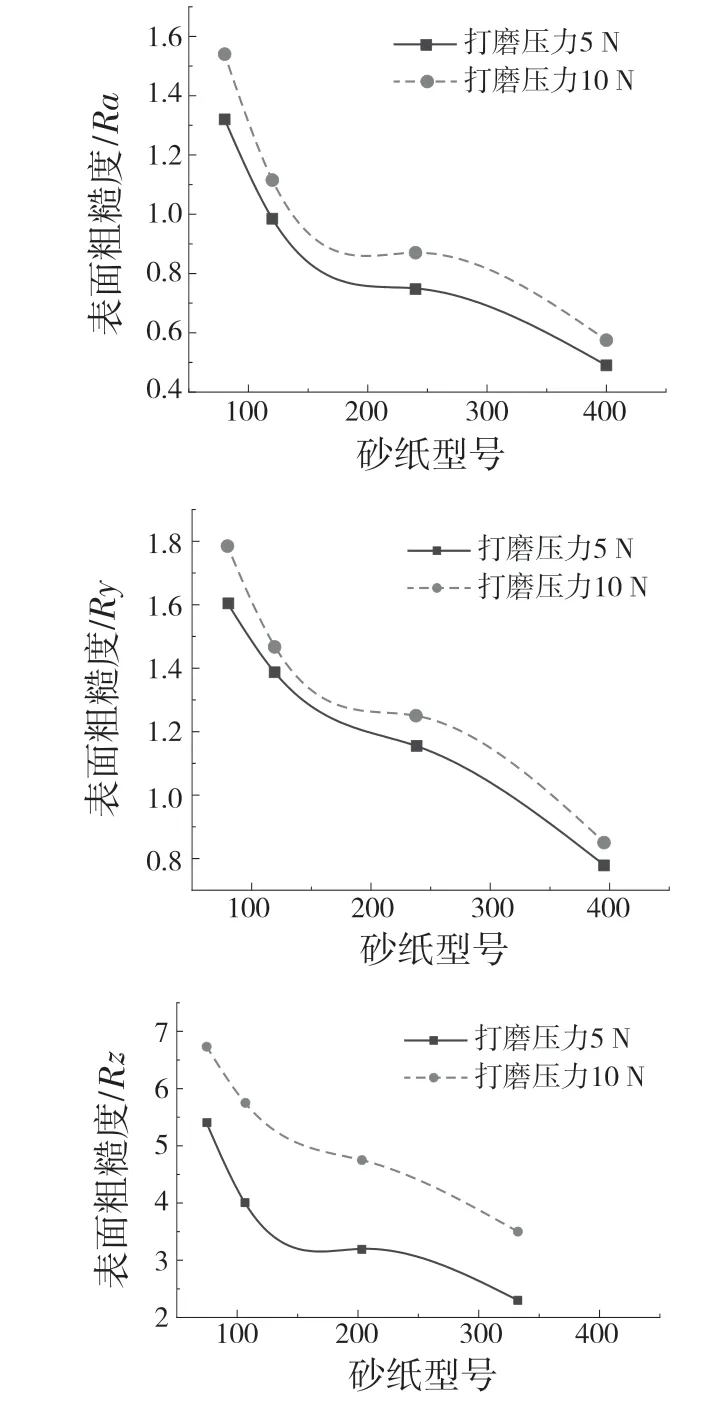

对上述方案得到的试件,采用轮廓算术平均偏差Ra、轮廓最大高度Ry 和微观不平度十点高度Rz 作为粗糙度参数对各试件的粗糙度进行分析,结果如图7 所示。

图7 不同压力下砂纸型号与Ra、Ry、Rz 的关系曲线Fig.7 Relationship curve between sandpaper type and Ra,Ry,Rz under different pressures

从图7 可知,随着砂纸型号的增大,粗糙度Ra、Ry、Rz 的值会随之变小。这是因为不同砂纸的打磨颗粒不同,砂纸型号越大其打磨的颗粒就越细,因此越细的颗粒打磨得到的试件的粗糙度也就相对越小。另外,对于同一型号的砂纸,打磨时所用的压力越大,其对应的Ra、Ry、Rz 值也相对较大。一般来说,压力越大,砂纸与试件表面接触面越大,材料磨削就越充分,材料表面也就越粗糙,因此可根据试验对试件粗糙度的要求来选择不同型号的砂纸和不同的打磨压力来打磨,从而达到最佳的打磨效果。

2.3 打磨结果

采用上述试验分析获得的最佳打磨方案,得到了4 组不同粗糙程度的铝合金试件,每组3 个试件同时进行打磨,每组试件都会有相似的粗糙度。对打磨后的试件使用图8 所示的粗糙度测量仪(SJ-210)测量并得到各粗糙度参数。

图8 SJ-210 粗糙度测量仪Fig.8 SJ-210 roughness measuring instrument

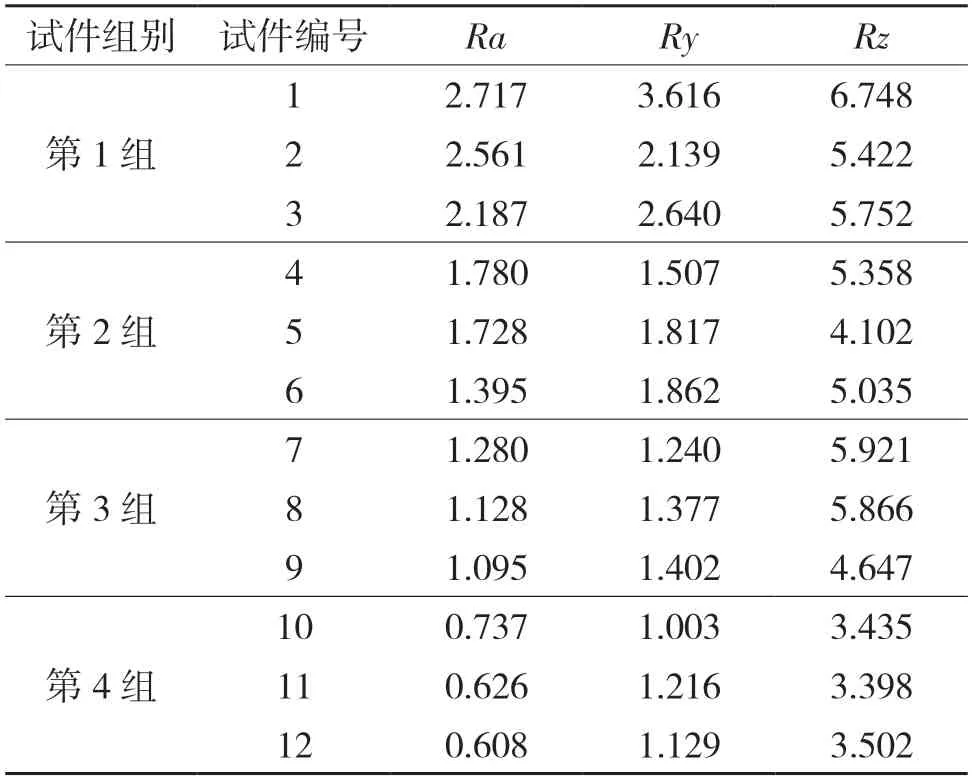

用粗糙度仪测量试件时,取试件中间2.5 mm作为取样长度,测量速度设为0.5 mm/s。为减少测量误差影响,对同一试件进行3 次测量,取其平均值作为该试件的表面粗糙度[8-9]。以此方法测得的各试件的粗糙度如表4 所示。

表4 各试件打磨后的粗糙度Tab.4 Roughness of each test piece after grinding

3 疲劳试验及断口分析

3.1 疲劳试验设计

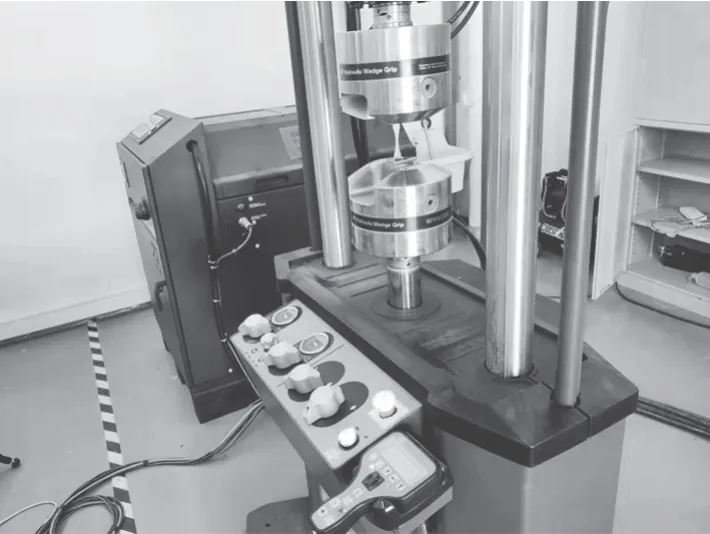

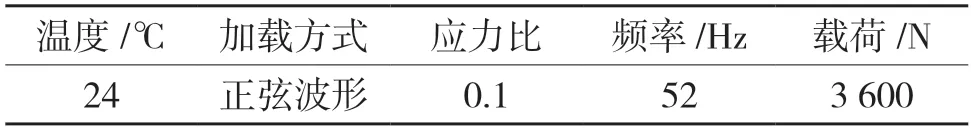

为了研究打磨后不同粗糙度试件的疲劳寿命变化,还需对试件进行疲劳拉伸试验。疲劳试验使用如图9 所示的电液伺服动态测试系统对试件进行单轴拉伸循环试验,控制参数见表5。

图9 电液伺服动态测试系统Fig.9 Electro-hydraulic servo dynamic test system

表5 试验控制参数Tab.5 Test control parameters

3.2 疲劳试验结果

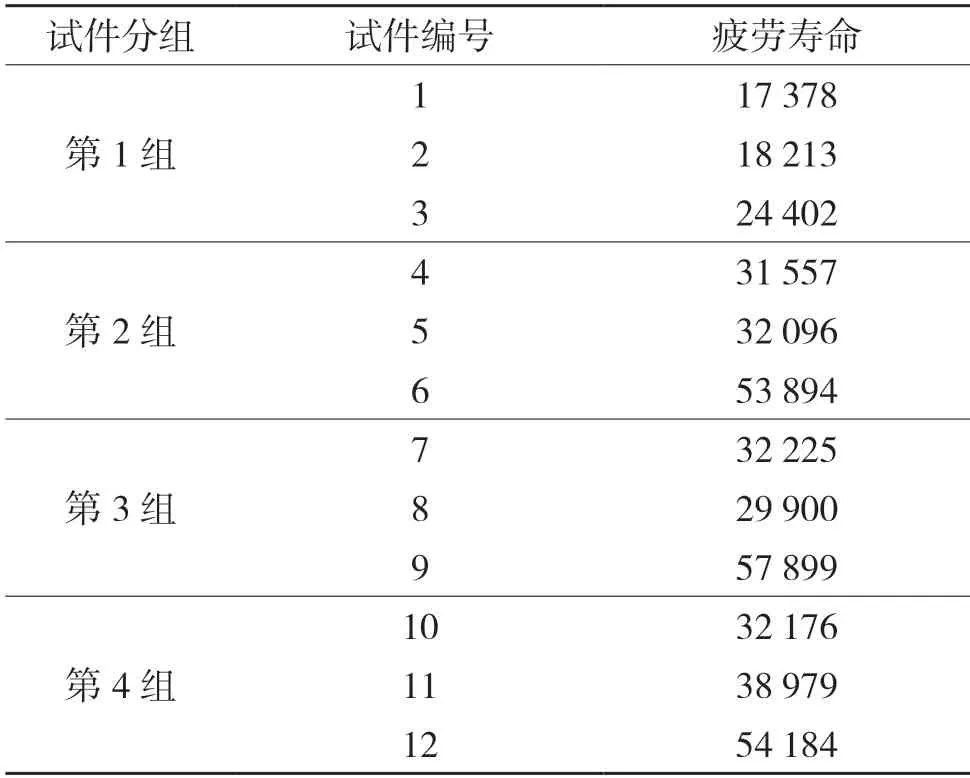

按照试验方案,在试件疲劳拉伸并断裂后,记录疲劳拉伸次数,并以此作为该试件的疲劳寿命,最终记录了12 个试件的疲劳寿命,如表6 所示。

表6 疲劳试验测得的疲劳寿命Tab.6 Fatigue life value obtained through fatigue test

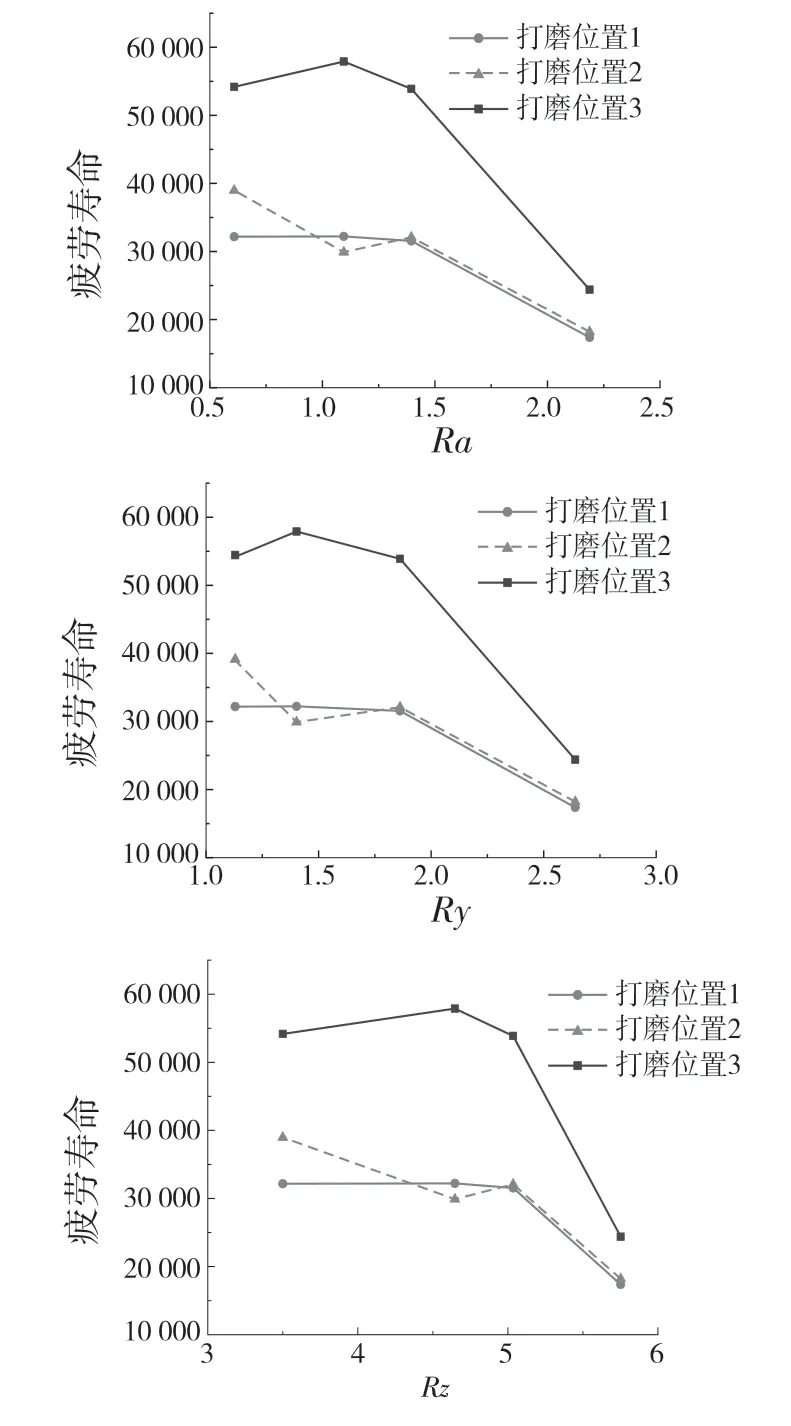

对比各试件疲劳寿命结果可知,第1 组的3 个试件由于粗糙度普遍较大,导致其材料性能降低,因此这3 个试件的疲劳寿命也相对较低。同时,每组中的试件,由于摆放位置不同,同组中的试件粗糙度各不相同,导致疲劳寿命也比较分散。因此,为了更清晰地观察疲劳寿命随粗糙度变化的过程,将每组同一位置的试件放在一起进行对比分析。得到各位置的粗糙度参数Ra、Ry、Rz 与疲劳寿命的关系曲线,如图10 所示。

图10 各打磨位置的粗糙度参数Ra、Ry、Rz与疲劳寿命的关系曲线Fig.10 Relationship curve between roughness parameters Ra,Ry,Rz and fatigue life at each position

由图10 可得,同一组试件由于粗糙度不同其寿命也不相同。尽管由于试件位置不同导致打磨的粗糙度不均匀,但是在各个位置中试件的疲劳寿命都是随粗糙度Ra、Ry、Rz 的增大而减小,且趋势大体一致。综合上述分析结果表明,材料各粗糙度参数对试件的疲劳性能有着不同程度的影响,总体趋势是试件的疲劳寿命随粗糙度的增加而降低。

3.3 断口分析

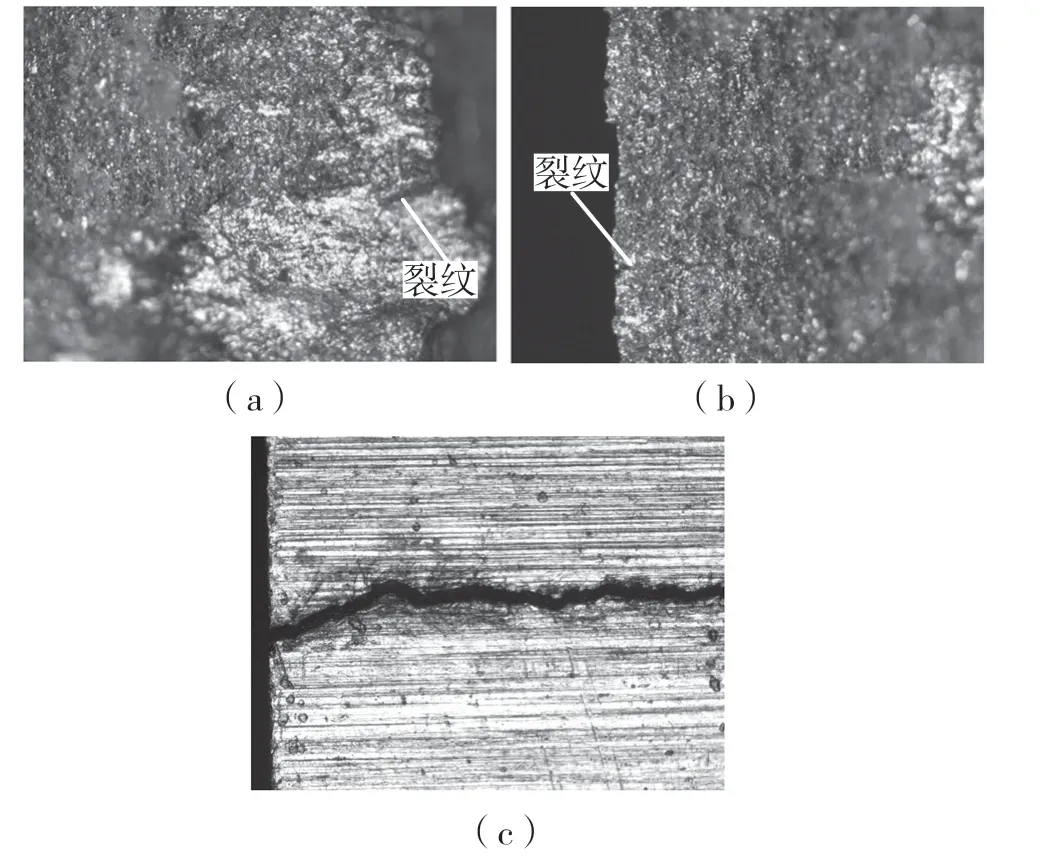

为了进一步观察粗糙度对试件疲劳断裂的影响,使用金相显微镜对试件断裂的表面形貌和裂纹的断裂位置进行观察分析。分析断口特征,判断裂纹发生的原因以及断裂方式等,从微观层面观察粗粗度对材料疲劳损伤的影响。部分断口图片如图11 所示。

由图11 可知,在试件受到轴向拉伸载荷时,由于表面粗糙度的存在,试件的应力集中增大,试件的中心区域更容易形成裂纹,并且裂纹会沿着粗糙度缺陷的方向进行扩展。进而使得材料的受力面积逐渐减小,裂纹处的应力也会随之不断变大,最终在所受到的应力值超过材料本身的断裂强度时,就会造成材料的断裂。

图11 裂纹断口和断裂表面Fig.11 Crack fracture diagrams and fracture surface

4 疲劳寿命的可靠性分析

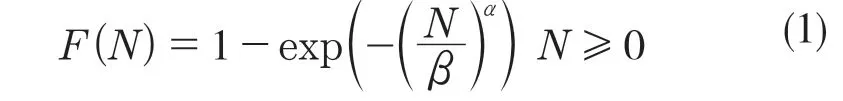

得到材料表面粗糙度与疲劳寿命之间的关系之后,再通过DFR 对试件的疲劳寿命进行可靠性分析。DFR 代表着结构体自身的疲劳性能特征值,与被施加的载荷无关,是对于构件体质量和承受疲劳载荷能力的度量[10]。假定材料的疲劳寿命服从双参数的威布尔分布,则其分布函数如式(1)所示。

式中:β——特征寿命;α——形状参数,对于铝合金常取值为4。

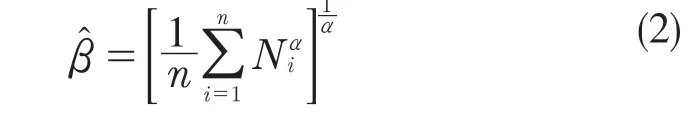

(1)在相同载荷及应力比下,同组试验中n个试件全部断裂失效,并获得对应的疲劳寿命结果,则对特征寿命进行估计,其点估计如式(2)所示。

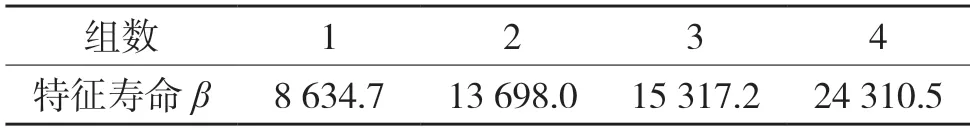

根据疲劳试验获得的的寿命结果,可得各组粗糙试件特征寿命对应的点估计值,如表7 所示。

表7 各组试件的特征寿命Tab.7 Characteristic life of each group of specimens

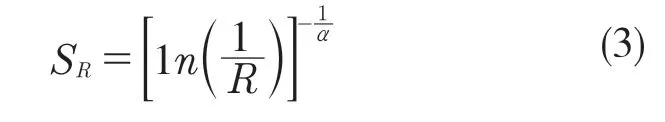

(2)可靠性系数。根据DFR 的定义,可靠度取95%,可通过式(3)计算得到其系数。

由式(3)计算得SR=2.1。

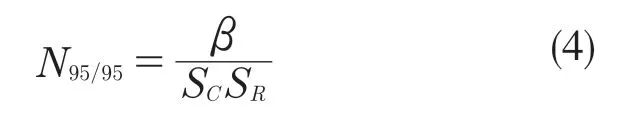

(3)置信系数。根据破坏试件数,查表可得对应的置信水平95%的置信系数SC取值为1.2。

(4)通过式(4)计算对应95%置信水平、95%可靠度的寿命。

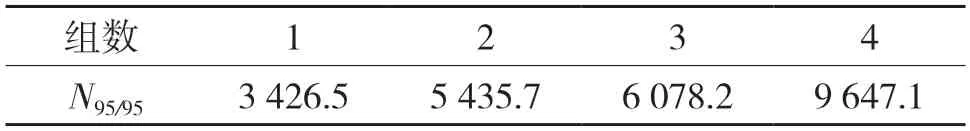

得到可靠寿命见表8。从表8 可以看出,粗糙度越小,可靠寿命越高。

表8 各组试件双95%可靠寿命Tab.8 Double 95% reliability life of specimens in each group

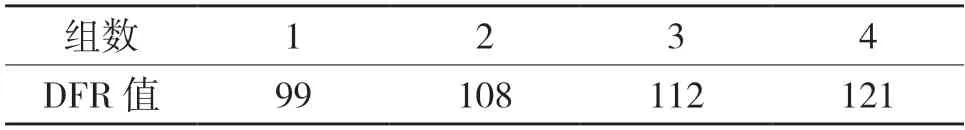

(5)试验表征的DFR

表9 各组试件对应的DFR 值Tab.9 DFR values of specimens of each group

综上所述,材料的表面粗糙度对疲劳寿命有重要的影响,主要表现在粗糙度越高的材料,其疲劳寿命就会越短。由《结构可靠性设计手册》的铝合金标准S-N 曲线可得各组对应的试验表征DFR值。最终得出结论:材料的表面粗糙度对疲劳试件的DFR值具有较大影响,即材料的表面粗糙度越低,其DFR 值就越高,对应疲劳寿命就越长。

4 结论

本研究由试验出发,通过分析不同条件打磨方式对打磨结果的影响,确定了最佳的打磨方式;通过对打磨后的粗糙试件进行疲劳拉伸试验,得到各粗糙度参数与疲劳寿命之间的关系曲线;最后,采用结构细节疲劳额定值(DFR)对粗糙度试件疲劳寿命的试验结果进行可靠性分析,进一步验证了结论的可靠性,并得到以下结论:

(1)材料的表面粗糙度与打磨压力和打磨时间有着重要关系,随着打磨时间和压力的增加,材料表面的磨损会由开始的不规则纹理变为均匀的粗糙度损伤。同时,试件表面粗糙度也随打磨时间的增加而增大,到一定值后减小,最后稳定维持在一个范围内。

(2)使用Ra、Ry 和Rz 作为粗糙度参数,研究粗糙度变化对材料疲劳寿命的影响,结果表明,材料的疲劳寿命会随着各粗糙度参数值的增大而减小,而且趋势上大体一致。

(3)采用结构细节疲劳额定值(DFR)对粗糙度试件疲劳寿命的试验结果进行可靠性分析,得出粗糙度对疲劳试件的DFR 值有较大影响,即材料的表面粗糙度越低,其DFR 值就会越高,则其疲劳寿命就相对越长。