静态弯转叶片空气混合器数值模拟与实验验证

闫龙超,李征涛,王芳,马林泉,何泽辉

(200093 上海市 上海理工大学 能源与动力工程学院)

0 引言

空气焓差法由于准确、高效的特点,在空气调节器测试中得到广泛应用[1]。GB/T 17758-2010《单元式空气调节机》[2]对风管内温度测量提出规定,空气混合器结构直接影响温度测量的准确性。与动态空气混合器相比,静态空气混合器结构简单,制造成本低,但是混合效率相对较低[3]。为提高静态空气混合器混合效率,国内外学者对此进行相关研究。周新等[4]通过模拟发现在3 层交叉式混流器前150 mm 处加挡板,有利于冷热空气混合,提高温度场均匀性;陈卫[5]对双层圆筒式混合器进行研究,发现新、回风比例为42.9%时混流效果明显提高;Park 等[6]研究发现百叶混合器的百叶类型、百叶角度影响混合器混合性能;张双鹏等[7]对均流板型混合器进行模拟分析,结果表明,增加均流板数量可以提高受风室出风温度均匀性;Ahmed 等[8]对2 种不同混合器进行模拟分析,研究结果表明,与百叶-挡板混合器相比,百叶式混合器混合效果最好。

以上提出的混合器结构复杂、压降高,需增大调零风机与取样风机功率来满足被测机流量要求。本文提出结构简单的静态单层弯转叶片混合器,利用CFD 模拟软件对其在不同风量和送风温度下温度场、速度场和压力场分布进行模拟分析,为工程实际应用提供参考。

1 混合器结构

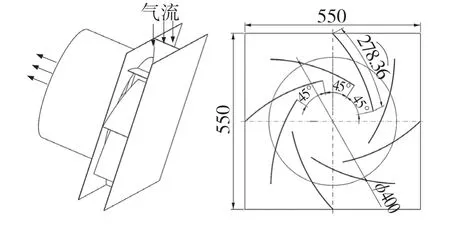

混合器结构如图1 所示。弯转叶片前、后设置方形挡板,后置挡板与圆筒形出风口连通,使空气从混合器径向流入横向流出,方形挡板尺寸为550 mm×550 mm,圆筒形出风口直径为400 mm,弯转叶片宽100 mm,弧长为278.36 mm,叶片呈等角度45°夹角分布。

图1 混流器结构图Fig.1 Structure of the mixer

2 数值模拟

2.1 物理模型

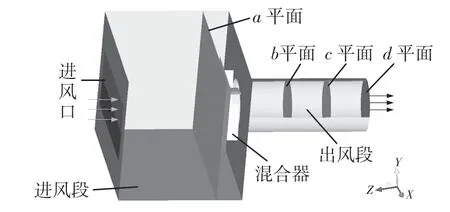

建立物理模型如图2 所示。风量接收箱进风段尺寸为955 mm×1150 mm×1 000 mm,出口段尺寸为长1 000 mm,直径400 mm。为模拟极限条件下风量接收箱进风温度,设置2 个进风口,尺寸均为900 mm×225 mm。选取平面a、b、c、d 为温度场均匀性分析平面(距离进风口分别为755,1 355,1 655,1 955 mm)。由于风量接受箱模型规整而混合器模型相对复杂,混合器区域采用非结构化网格,其余区域采用结构化网格。

图2 物理模型Fig.2 Physical model

2.2 基本假设与边界条件

对计算区域流体模型做如下假设[7,9]:(1)空气为不可压缩流体,物性参数为常数;(2)本文在稳定工况下进行研究,空气是稳态、定常流动;(3)符合Boussinesq 假设;(4)忽略流体粘性力引起的耗散;(5)风量接收箱绝热且密封性完好,不与外界的进行换热,不考虑漏风影响。

采用Standard k-ε湍流模型,计算方法为SIMPLE 算法。两个进风口设置为速度进口,送风温度分别为291 K、303 K;出口端设置为压力出口,出风静压设为0 Pa。为测试不同风量下混合器混流效果,本文确定了总流量500 m3/h(高、低温空气流量比为1∶1)、3 000 m3/h(高、低温空气流量比为1∶1)与3 000 m3/h(高、低温空气流量比为4∶1)3 种不同送风工况,通过数值模拟方法,对比分析含与不含混合器风量接收箱在不同风量工况下空气流动特性。

2.3 参数计算

空气混合效率是评判混合效果的重要依据,空气混合效率计算公式[10]为

式中:E——混合效率;T1——进风最高温度,K;T2——进风最低温度,K;T3——混合后空气最高温度,K;T4——混合后空气最低温度,K。

3 模拟结果与分析

3.1 温度场和混合效率

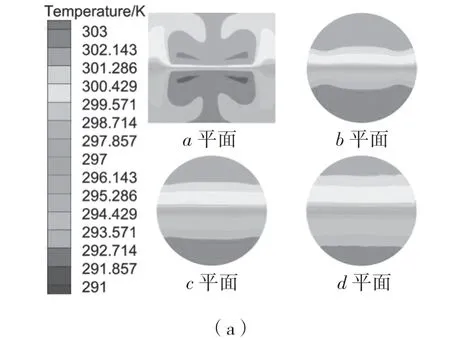

图3 所示为风量500 m3/h(高、低温空气流量比为1∶1)时,风量接收箱a、b、c、d 平面温度云图。由图3(a)可知,a 平面的温差大,冷、热空气在进风段温度分布不均匀,b、c、d 平面高、低温分别分布在上下两侧,中间呈现温度分层,混合效果不佳;由图3(b)可知,增加静态单层弯转叶片混合器后,空气在出风段呈螺旋式流动,增大空气扰动,混合效果明显提高。

图3 风量500 m3/h(高、低温空气流量比为1∶1)温度分布云图Fig.3 Temperature contour for air volume 500 m3/h(hot and cold airstream's flow ratio of 1∶1)

如图4 所示,随着到进风口距离的增大,高、低温空气混合效率提高。不含混合器结构a、b、c、d 平面混合效率分别为12.5%、14.7%、16.6%、18.3%;含混合器结构a、b、c、d 平面混合效率分别为12.6%、41.0%、53.7%、56.44%。与不含混合器结构相比,含混合器结构混合效率提高38.14%。

图4 风量500 m3/h(高、低温空气流量比为1∶1)空气混合效率Fig.4 Air mixing efficiency for air volume of 500 m3/h(hot and cold airstream's flow ratio of 1:1)

图5 所示为风量3 000 m3/h(高、低温空气流量比为1∶1)时温度分布云图。它与风量500 m3/h(高、低温空气流量1∶1)温度分布基本一致,但温度场均匀性提高。

图5 风量3 000 m3/h(高、低温空气流量比为1∶1)温度分布云图Fig.5 Temperature contour for air volume 3 000 m3/h(hot and cold airstream's flow ratio of 1∶1)

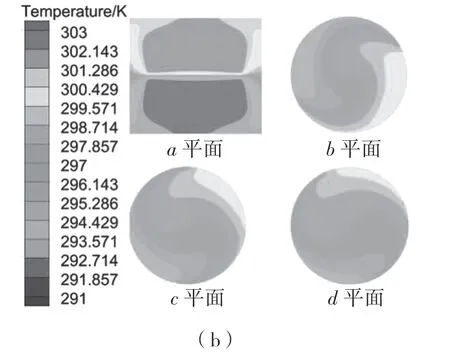

图6 所示为风量3 000 m3/h(高、低温空气流量比为4∶1)时温度分布云图。a 平面上侧为高温空气,下侧中间两侧温度低,底部温度较高,温度分布不均匀。这是由于高、低温空气流量不同,高温空气与低温空气动量和温度的交换增大,低温区域温度变化剧烈,空气混合效果提高。不含混合器结构b、c、d 平面上侧区域温度高,左下角温度低,温差大;含混合器结构b、c、d 平面仅右侧边缘处温度场较差,其余区域温度均匀性较好。与不含混合器结构相比,含混合器结构b、c、d 平面温度场均匀性更好。

图6 风量3 000 m3/h(高、低温空气流量比为4∶1)温度分布云图Fig.6 Temperature contour for air volume 3 000 m3/h (hot and cold airstream's flow ratio of 4∶1)

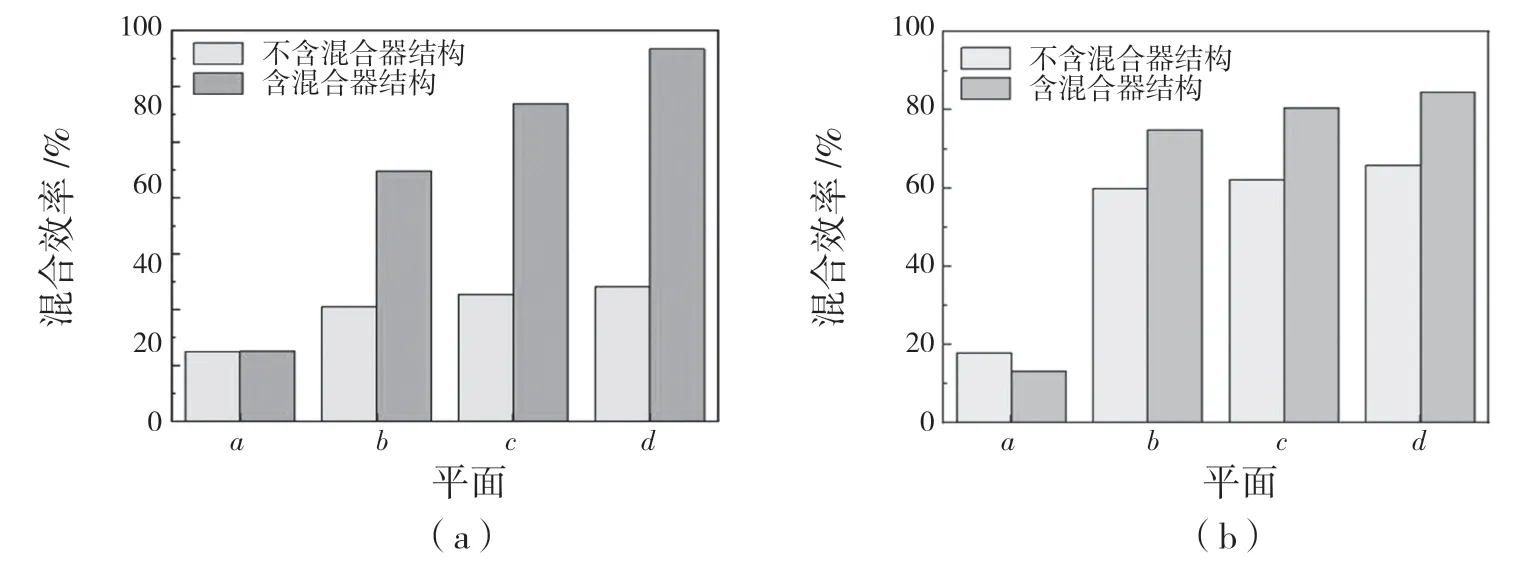

风量3 000 m3/h,空气混合效率如图7 所示。由图7(a)可知,高、低温空气进口流量比为1∶1时,不含混合器结构与含混合器结构a 平面空气混合效率均在12.5%左右,d 平面空气混合效率分别为24.1%、66.7%,不含混合器结构空气混合效率提高11.6%,含混合器结构空气混合效率提高54.2%。与不含混合器相比,含混合器结构空气混合效率提高42.6%。风量3 000 m3/h(高、低温空气流量比为1∶1)与风量500 m3/h(高、低温空气流量比为1∶1)相比,含混合器结构空气混合效率提高10.26%,混合效率随空气流量增大而升高。

由图7(b)可知,高、低温空气进口流量比为4∶1 时空气混合效率提高,不含混合器结构a、b、c、d 平面空气混合效率分别为17.8%、59.9%、62.2%、65.9%;含混合器结构a、b、c、d 平面空气混合效率分别为13.1%、74.8%、80.4%、84.6%。与不含混合器结构相比,含混合器结构混合效率提高18.7%。

图7 风量3 000 m3/h 空气混合效率Fig.7 Air mixing efficiency for air volume of 3 000 m3/h

风量3 000 m3/h,高、低温空气流量比例不同混合效果不同的原因之一是混合器可增加空气扰动,提高混合效率;另一方面,当两股气流流速不同时,速度较高的气流将其动量传递给低速气流,在低速气流中引起更多的空气扰动,从而增强混合,当两股气流流速相同,动量传递减少导致混合减少。

3.2 速度场与压力场

图8 为风量3 000 m3/h(高、低温空气流量比为1∶1)时X=0 平面压力分布、流线图。如图8(a)、图8(b)所示,不含混合器结构进风段和出风段压力场均匀。由于出风段管道面积的缩小,进风段上下两侧出现回流,凸肩与缩颈附近出现旋涡,增加空气扰动,增强高、低温空气混合效果。进风段与出风段相连区域,流道横截面缩小,流速增大,压力降低,缩颈附近出现负压区。由于空气沿管道流动先收缩后扩展,造成能量损失。出风段压力场均匀,流速呈现中间高、四周低。

由图8(c)、图8(d)可知,空气在静态单层弯转叶片混合器内由于切向应力,空气产生涡旋和双螺旋流动,压力降低,混合器中间区域出现负压,流速不均匀性增加。出风段进口附近出现回流和旋涡,增加空气混流效果,混合效率提高。由于混合器产生的离心力作用,空气在出风段流动方向呈螺旋式,流速中间低、四周高[11],速度场与压力场逐渐趋于均匀。

图8 压力、流线图Fig.8 Pressure and streamline diagram

由图9(a)、图9(b)可知,风量3 000 m3/h,高、低温空气进风流量比为4∶1 压力曲线与进风流量比为1∶1 时基本重合,说明风量相同,压降不随高、低温空气流量比例改变而变化。由于管道横截面突然减小,风量3 000 m3/h 时,不含混合器结构出风段入口附近压力由38.90 Pa 降至-1.23 Pa,然后升高至0 Pa,最大压降40.13 Pa;风量500 m3/h 时,压降接近于0 Pa,压力场均匀。在静态单层弯转叶片混合器内空气受到切向应力作用,流速和流动方向发生改变,风量3 000 m3/h 时,压力由进口202.21 Pa 降至-147.05 Pa,出风段压力逐渐升高到0 Pa,最大压降为349.25 Pa;风量500 m3/h 时,压降减小,最大压降为5.60 Pa,压力场均匀。

图9 压力曲线图Fig.9 Pressure curve diagram

压降随风量的提高而增大,与不含混合器结构相比,含混合器结构压力变化明显。风量3 000 m3/h 时,含混合器结构最大压降349.25 Pa,远低于ASHRAE 提出的混合器最大压降498 Pa 限制标准[8]。

4 实验研究

4.1 实验方案

为验证含混合器结构在不同送风量下温度混合均匀性和压降,选取500 m3/h 和3 000 m3/h 两种风量(高、低温空气流量比为1∶1,送风温度分别为303 K、291 K)进行实验。选用T 型热电偶(标定精度±0.1℃)对风量接收箱出风面温度进行测量,温度测点布置如图10 所示[12-13]。采用差压变送器(型号:EJA110E,标定精度±0.075%)对风量接收箱进出风口静压差进行测量。

图10 温度测点布置图Fig.10 Layout of temperature measurement points

4.2 实验结果与模拟对比

根据行业测量标准JJF 1059.1-2012《测量不确定度评定与表示》[14],计算可得风量接收箱出口温度实测结果合成标准不确定度,如表1 所示。风量500 m3/h 时,实测合成标准不确定度为0.082 K;风量3 000 m3/h,实测合成标准不确定度为0.067 K,测量数值离散程度在可接受的范围之内,准确度高。

表1 风量接收箱出口温度实测结果的不确定度Tab.1 Uncertainty of the measured results of outlet temperature of airflow receiver chamber

2 种送风风量下,风量接收箱出风面温度实测结果与模拟结果对比如图11 所示。随风量提高,温度波动区间缩小,温度场均匀性提高。实测值与模拟值曲线趋势基本一致,拟合程度较高。

由图11 计算可得,风量500 m3/h 时,实测值与模拟值最大相对误差为0.26%;风量3 000 m3/h时,实测值与模拟值最大相对误差为0.22%,误差在接受范围,故本文模拟结果可信度较高。

图11 风量接收箱出口面温度实测与模拟对比图Fig.11 Comparison of measured and simulated temperature at outlet surface of airflow receiver chamber

如表2 所示,送风风量500 m3/h 与3 000 m3/h风量接收箱进出风面静压差实测值与模拟值相对误差分别为2.75%、4.65%,实测值与模拟值有良好的吻合性。混合器低压降可以在满足被测机流量要求时,降低取样风机与调零风机的功率,有利于提高空气调节设备流量测量准确性和减少能源消耗。

表2 风量接收箱进出风面静压差实测与模拟值对比Tab.2 Comparison of measured and simulated differential static pressure at the inlet and outlet surfaces of airflow receiver chamber

5 结论

(1)静态单层弯转叶片混合器增加空气扰动,提高空气混合效率。送风量500 m3/h 与3 000 m3/h(高、低温空气流量比为1∶1)时,含混合器结构d 平面混合效率分别为56.44%,66.7%,与不含混合器结构相比混合效率分别提高了38.14%、42.6%。

(2)送风风量相同,高、低温空气流量比例不同时,空气混合效果增强,压降不发生变化。送风风量3 000 m3/h(高、低温空气流量比为4∶1)时,含混合器结构d 平面混合效率为84.6%,与高、低温空气流量比例为1∶1 时相比提高了17.9%;最大压降为349.25 Pa,满足ASHRAE 提出的498 Pa 限制标准。

(3)实验结果表明,模拟值和实测值拟合程度较高。静态单层弯转叶片混合器结构简单便于加工,高混合效率与较低压降可减少因气流温度、湿度和速度不均匀而导致的测量误差,具有一定工程使用价值。