薄壁盲孔零件的加工工艺

胡水良 魏根波

中国工程物理研究院机械制造工艺研究所 四川绵阳 621022

1 零件情况

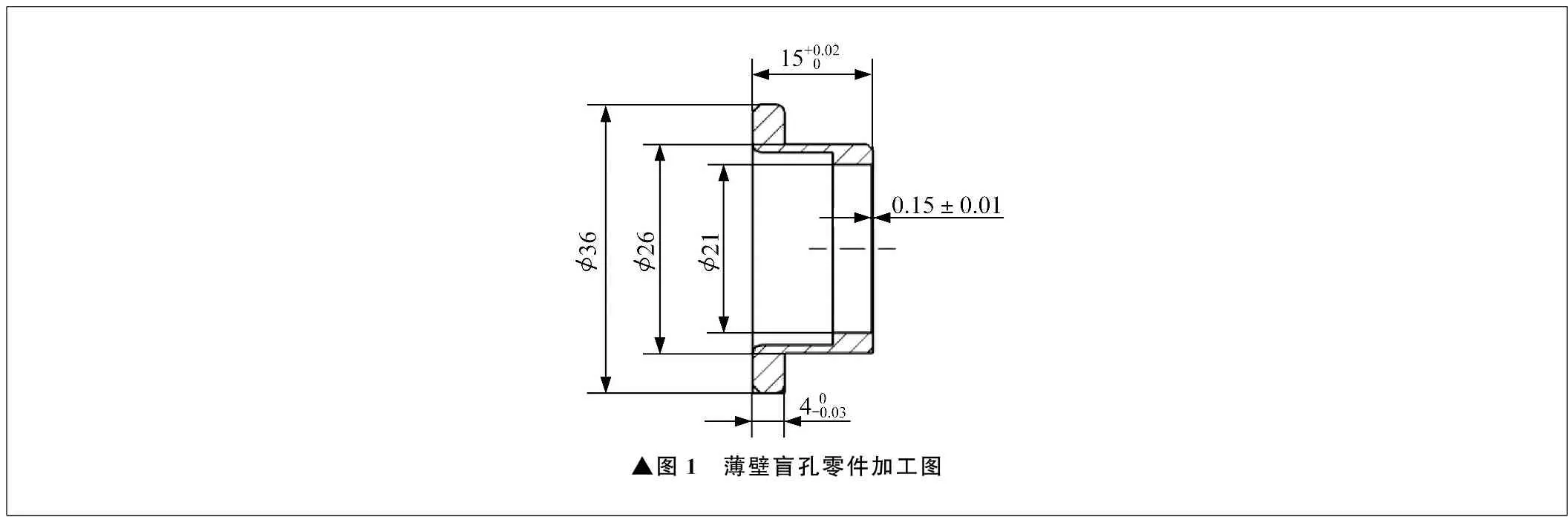

薄壁盲孔零件加工图如图1所示。零件材料为铝合金,按照原来加工方案,该零件的加工合格率只有50%左右。分析零件加工合格率较低的原因,加工中,零件盲孔底面的变形是导致产品合格率的关键因素。

▲图1 薄壁盲孔零件加工图

2 关联尺寸公差控制

3 盲孔底面变形控制

解决薄壁盲孔零件底面加工中的变形问题,应从零件的装夹方式、切削刀具的选择和切削用量三个方面着手。

3.1 装夹方式

根据薄壁盲孔零件的结构特点,加工盲孔底面采用真空负压夹紧方式,如图2所示。由于零件的吸附面较小,为了防止零件在切削力的作用下发生转动,用背帽压住零件法兰背面。

采用这种吸具装夹,可以满足零件的装夹和加工中0.15±0.01 mm盲孔底面厚度的控制要求,但是由于零件待加工面φ26 mm尺寸较小,加工切削速度变化大,盲孔底面表面中心部位的切削线速度为零,使得加工后的零件产生较大的内应力,容易产生变形。另外,加工中刀具刀尖的对心误差对零件的加工效果影响大,在切削盲孔底面中心部分的时候,会对加工表面产生挤压,产生较大的内应力,引起加工后的盲孔底面变形。为了消除上述装夹方式带来的不利影响,采用了图3所示的工装夹具。

▲图2 真空负压夹紧▲图3 偏心吸具的工装夹具

采用这种偏心吸具的工装夹具设计,有效消除了刀具对心误差对加工效果的影响,整个加工过程中的切削线速度基本恒定,产品的合格率由最初的不足50%,提高到90%以上;采用偏心吸具的工装夹具后,由原来一次装夹加工一件零件,提高到一次装夹加工四件零件,生产效率得到了大幅度提高。

3.2 切削刀具选择

为了减小切削加工中刀具的切削力,必须采用切削刃口锋利、刀尖圆弧小的加工刀具。同时,采用偏心吸具装夹后,切削加工属于断续切削,刀具材料应具有很好的耐冲击特性。因此,加工中选用YM051硬质合金焊接车刀,该类牌号硬质合金属超细晶粒合金,耐磨性高,热稳定性好,韧性好,适合铝合金材料的加工。刀具的几何角度为前角30°、后角10°、主偏角90°、副偏角10°,刀尖圆弧半径不大于0.03 mm,刀具各切削面粗糙度Ra不大于0.4 μm,采用上述刀具几何参数,降低了刀具切削抗力和刀具磨损,最终达到了减少零件变形的目的。

3.3 切削参数选择

从零件的结构特点、装夹方式、断续切削的性质,同时兼顾刀具的耐用度等几方面综合考虑,零件加工较为合理的切削参数为切削速度1 00 r/min、进给速度0.03 mm/r、切削深度0.03 mm。一把刀具一次可以连续加工出40余件薄壁盲孔零件。

4 结束语

薄壁盲孔铝合金零件尺寸公差要求严格,普通加工方法生产合格率低,笔者通过设计制作偏心吸具工装夹具,消除了刀具对心误差,解决了加工零件心部线速度低下,无法实现恒线速度加工的问题,有效地控制了零件的加工变形。采用偏心吸具的工装夹具加工,由原来一次装夹加工一件零件,提高到一次装夹加工四件零件,生产效率得到了大幅度提高。从近几次生产情况看,工艺方案合理可行,产品质量稳定,能够满足大批量生产要求。