智能制造之数字化转型核心

——MES/MOM落地

彭先涛,王 鹏

(浙江恒逸集团有限公司,浙江 杭州 311200)

1 引言

第一次工业革命打开了工业发展的大门,制造业逐步登上实体经济的舞台,成为各国的经济基础。随着WTO成员国的增多,全球贸易既刺激了经济的大发展,又带来了巨大的竞争。社会的发展和需求促进了几次工业革命先后到来,为了在新的竞争中占据优势,各国结合本国国情制定了以“智能制造”为主题的国家战略,如美国《先进制造业国家战略计划》、德国《工业4.0战略实施建议》、法国《“新工业法国”战略》、日本《制造业白皮书》、英国《英国制造业2050》、中国《中国制造2025》等。

通过智能制造可以打通制造业各个环节的业务、数据,为各环节赋能,其中数字化转型是其中最基本、最重要的路径。在疫情影响下,数字化作为企业增长新动力的价值也日益凸显。

2 数字化整体架构

在数字化技术中,既需要纵向“人机料法环”的集成,又需要横向“人财物产销”的融合,涉及面较广、复杂度较高,MES/MOM是实现集成与融合的不二之选。

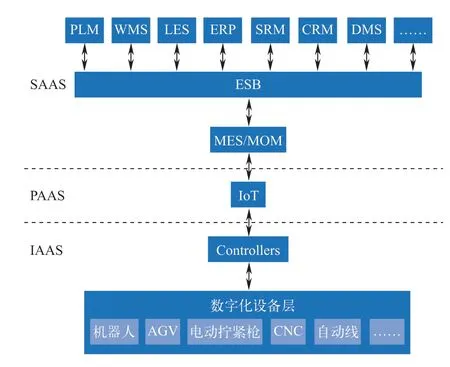

MES的概念最早见于ISA-95,后随着发展将此概念改为MOM。MES/MOM涉及面较广,需要认识到其不是一套纯软件,否则可能导致实施方向变化,达不到预期效果。MES/MOM从应用的耦合度来看有松耦合、紧耦合之分:松耦合MES/MOM主要为数据层面的集成应用,因项目复杂度低、展示效果较佳而成为供应商的主流实施方向;紧耦合MES/MOM与现场数字生产设备进行集成,参与设备的控制,是实现“自动化做执行,信息化做决策”的智能工厂的必要途径。本文结合多个智能工厂(汽车主机厂、化纤工厂)数字化转型的经验,对紧耦合MES/MOM落地进行介绍。数字化整体架构如图1所示。

图1 数字化整体架构

1)IAAS层。难点在于数字化设备品种较多,通信协议多,且存在部分国外垄断设备,融合难度大。稳定的工业网络是现场数字化融合的基石,主网络可采用光纤环网设计,子网络可融合5G,同时考虑留有适量的余量或扩展接口,方便后续设备的快速接入。在此层控制器程序设计时根据产品、业务需求设计合理的UDT,统一的UDT也便于引用与灵活配置。程序结构设计时引入MapReduce的思路与技术,轻松实现自动化层的高并发处理。

2)PAAS层。IoT层实现IT与自动化之间数据自由交互。该层难点在于现场各设备厂家通信协议众多并存(如TCP/IP、S7、Profibus-DP、PROFINET、CC-Link等),甚至部分专有、进口设备由于厂家垄断,被封锁通信协议。目前IoT主流方案以采用商业OPC软件(含各厂家驱动)为主,少部分通信接口开发。IoT层在Controllers与MES/MOM发生高并发时,要保证信息的完整性、及时性,可采用MQ。

3)SAAS层。首先要实现企业现存的IT系统之间的融合,实现研发、经营的数字化,系统众多的情况下,开发相应的接口难度较大,可采用ESB实现。对于在整个数字化转型中起到“承上启下”的紧耦合MES/MOM,需遵循“一一对应,有求必应”的原则。“一一对应”:现场控制层的请求和MES/MOM层的响应是严格一一对应的,防止出错,现场设备控制层一般作为业务需求的发起端(即请求)。“有求必应”:现场控制层发起一次请求后,MES/MOM必须在一定的时间内有响应,控制器据此控制设备动作与否,避免没有响应导致设备出现“该开不开,该停不停”(“该开不开”:如离散行业输送线未接收到继续运行的响应会导致停线事故,影响生产节拍;如流程行业搅拌器未及时接受到动作指令会导致整釜浆料质量不合格而废弃。“该停不停”:如汽车输送线因出现质量事故需停线,未及时接收到停止指令会导致车辆、车门队列错乱,增加生产成本)。对于系统建设建议要遵循“二八原则”:20%是正常的业务流程,80%是各种异常情况的处理,异常处理机制决定了系统的稳定性、鲁棒性,也是系统设计水平高低的体现。紧耦合MES/MOM的成功落地建议遵循“4321原则”:花费40%的成本(人力、时间等)进行业务调研、业务梳理、技术选型、架构设计、蓝图设计、FDS等,花费30%的成本进行功能模块开发、模块标准化等,花费20%的成本进行正常测试、异常测试、压力测试等,正式上线运行后花费10%的成本进行日常运维、后续必要升级等。在项目实施过程中,从项目管理的角度而言,要做好变更管理,业务的过多变更说明前期的业务调研、业务梳理等工作做的不够细致深入,变更过多会导致需求紊乱,甚至导致蓝图、架构、FDS等均需重新开始,增加项目失败的风险。

3 落地方案

1)Controllers。对于集团型企业,可对控制器层面做统一标准化的要求,便于后续的数字化建设,如主控层PLC可统一使用Siemens S7-1500系列,相互间可通过S7单边/双边通信,进而大幅度减少从控层的开发量,缩短项目上线周期,对于实时性要求高的交互可采用PROFINET,等时同步模式最快可达25μs(需配合PROFINET交换机);对于非标准控制器,可增加扩展板卡(如PROFINET板卡、PROFIBUS DP板卡)进行融合;根据实际产品或业务需求定义标准的UDT结构,对数据结构、接口等进行标准化,增加应用配置的灵活性。

2)IoT层。结合多个成功落地的项目经验,可通过OPC(配合对应控制器的驱动)连接自动化层,通过RESTFUL或MQTT将自动化层的信息传入MQ队列中,由IT进行接收处理,IT处理完后返回的信息传递按相反的流程传递至自动化控制器层。该方式可保证数据交互的实时性、可靠性,此方案性能可靠、稳定性高、资源占用少,具备良好的可复制性。对于该层,若老设备改造代价过高,可选择OPC作为兜底方案,也可达到上述目的。

3)SAAS层。先梳理清楚各系统的业务范围,只有将各系统的业务相互关联打通,才能实现数据的高效集成。如集团、子公司之间的系统较多,融合需要开发的接口较多,建议采用ESB,减少融合难度,增强系统对接的可靠性、灵活性等。IT 层的数字化融合方面较广,本文主要就紧耦合MES/MOM进行论述。

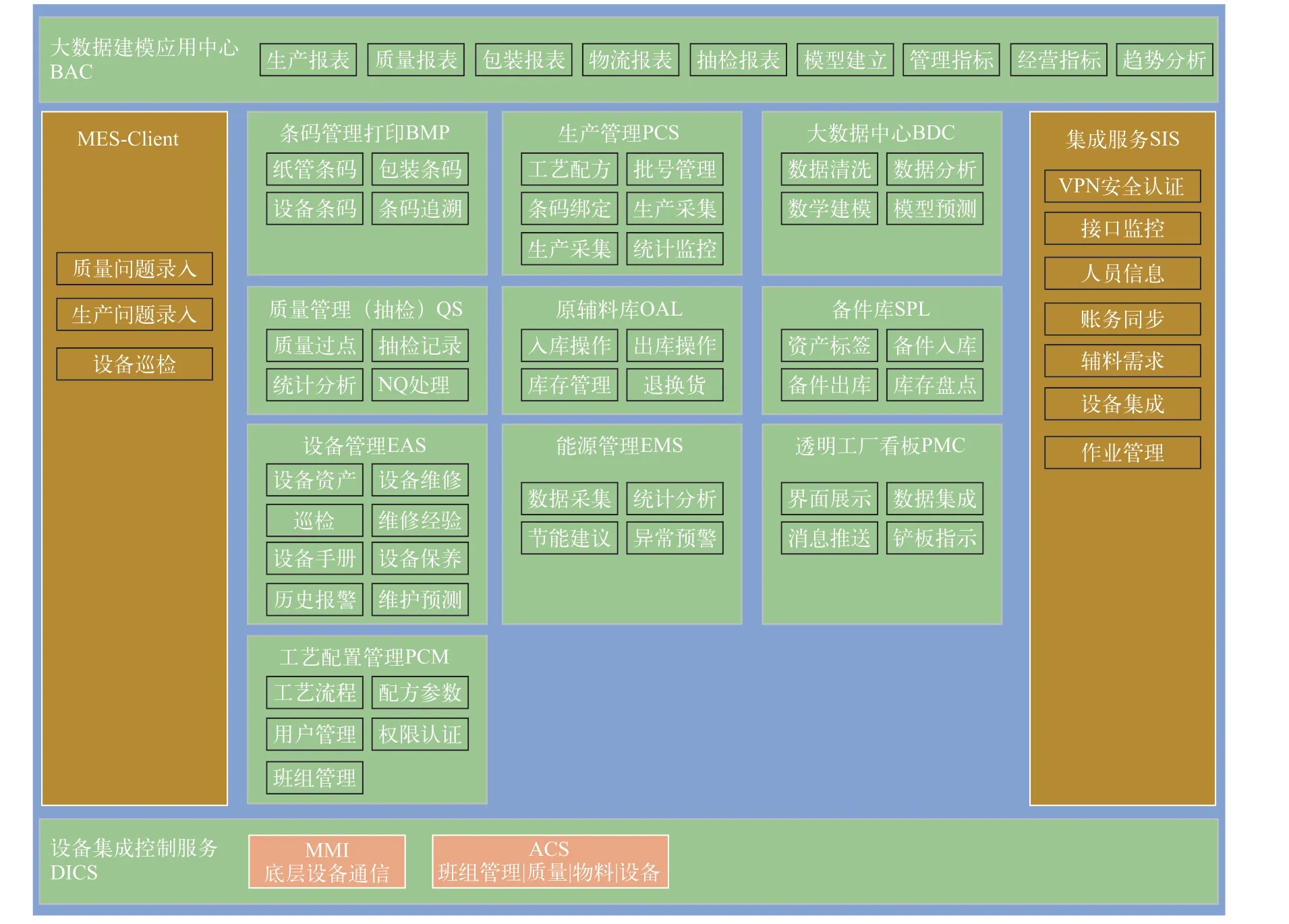

MES/MOM整体规划与架构如图2所示(已上线运行,涉密原因做过删改)。MES/MOM的实现需先梳理、整合、设计好业务,实施可按“先主后次”的原则:先确定主业务流程,对于影响现场生产的功能优先设计、上线,做好版本管控;次要的功能如报表、PMC看板、驾驶座舱等,可延后设计、上线。

MES/MOM也是管理等理念的显化与落地,以“精益生产”为例。以前精益生产的理念是“不制造缺陷,不传递缺陷”,落地可借鉴ANDON——现场有缺陷时(质量缺陷、物料短缺、设备故障等),通过人工触发按钮、自动触发等方式通知人员及时处理,避免缺陷传递至下一工序,造成非必要停线;现在精益生产的理念是“尽可能缩短产品交付周期”,应注重基础管理、现场管理、各系统的逻辑对接与交互,如做好基础辅料库存管理,随时精准掌握库存现状、进出库情况等,通过MES与LES、JIT等系统的对接,及时协调现场生产物料的需求、及时送达,确保生产节拍。

由图2可知,紧耦合MES/MOM的成功落地实施是跨学科、跨部门的协同,管理部门涉及仓储、设备管理部、IT信息部、采购等(部门设置与公司组织架构有关),技术部门涉及生产工艺、自动化、IT、大数据、AI等。对于企业初次实施MES/MOM,需是一把手工程,能对所需资源进行统一调度。从业务理解深度、项目风险把控、成本把控、运维深度与自主性等方面考虑,建议自行实施,也可通过项目的成功实施培养一批企业自身业务、技术过硬的队伍。

图2 MES/MOM整体规划与架构

4 典型示例

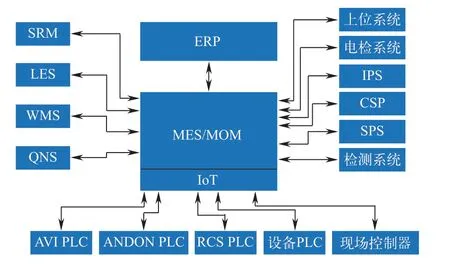

以汽车整车MES/MOM为例进行简要说明,整体主要架构如图3所示。

图3 汽车行业MES/MOM主要架构

汽车行业试制、量产MES/MOM均可按此实施。由图3可知,MES/MOM集成的系统众多,是生产各环节顺利进行的必要保证,也是数字化建设中必不可少的一环。

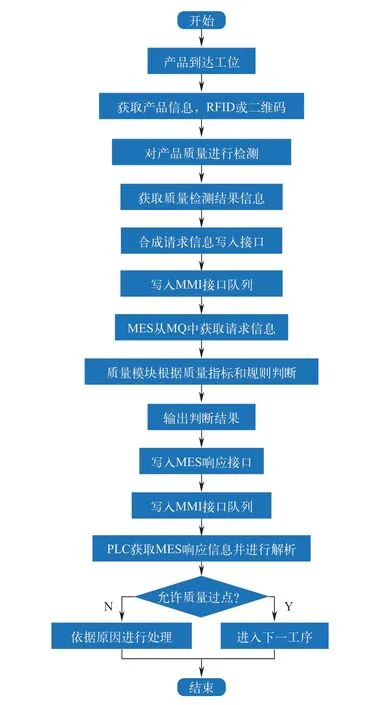

紧耦合MES/MOM的业务场景与流程较为复杂,限于篇幅,本文选取较为复杂的质量过点为例介绍流程。质量过点流程如图4所示。

图4 紧耦合MES/MOM中质量过点流程

紧耦合MES/MOM是否允许质量过点直接影响并控制现场设备的运行与否,技术落地层面涉及软硬件的实现,限于篇幅不进行展开。在UDT、程序设计时引入MapReduce技术思路,在已落地的项目中,可根据逻辑位置需要灵活配置,在Siemens S7-1517 CPU中配置了124个质量过点的物理位置(有RFID位置)、逻辑位置(无RFID但是有质量管控需求的工位),CPU的扫描周期为7~8ms;在压力测试阶段,MES同时处理1 000个质量过点请求可在15ms内完成。

5 结束语

结合个人经验,智能制造发展先后应经历的阶段:①打基础。打好自动化、信息化的基础,结合管理上的改进,充分发挥技术所带来的效率提升,促进“人机料法环”的协同。②促融合。促进两化融合的实现,打破各处的设备、信息孤岛,落地工业物联网,实现“信息化做决策,自动化做执行”,打通“人财物产销”,初步供应链一体化。③赋新能。引入并落地AI、工业大数据等技术,赋予智能制造更多的“智慧”,为企业经营决策提供更加精准、高效的依据。

紧耦合MES/MOM是在“促融合”阶段要实现的,对于集团型公司,深入研究相应的技术应用,深入分析业务需求及业务的通用性,制定企业相关的技术标准,有利于快速推动紧耦合MES项目落地。

数字化建设工作不是一蹴而就,需要有一定的基础,MES/MOM作为数字化建设的核心,从落地角度而言,紧耦合MES/MOM要作为主线,结合业务实现“松紧有度”,注重生产数据的积累,在MES/MOM中采用工业大数据、AI为相应环节赋能。

数据蕴含信息,信息归纳知识,数字化建设是一个知识型工作,要将企业的隐性知识变为显性知识。实施MES/MOM是一个系统性的工程,通过数字化转型、MES/MOM,形成企业自身的知识,为企业赋能,提升竞争力。