高压直流电缆附件用EPDM与XLPE电气性能匹配关系研究

刘淑军,吴启仁,李 栋,朱智恩,吕鹏远,胡德芳,刘 宇,陈露露

(1.中国三峡新能源(集团)股份有限公司,北京 101199;2.国网电力科学研究院有限公司,江苏 南京 211106)

0 引言

高压直流电缆系统是实现大电网柔性互联、远距离大容量输电和新能源电力规模化利用的关键电力设备之一[1-4]。高压直流电缆系统由电缆和附件组成,由于附件所用绝缘材料与电缆绝缘材料不同,属于典型的多层介质复合绝缘,存在电导率匹配问题,直流电压下材料内部的电场取决于电导率,而三元乙丙橡胶(EPDM)电导率较低,导致其内部电场强度是交联聚乙烯(XLPE)的几十倍乃至数百倍,远超过其自身电气强度,造成电缆附件的击穿破坏[5-6]。

为了改善直流电缆附件的电场强度分布,何金良等[7]提出了两种方案,一是从几何结构上优化电场分布,优化预制橡胶应力锥锥面曲线设计;二是开发与电缆绝缘性能相匹配的附件绝缘材料。对应力锥锥面进行优化设计需要根据实际电缆参数确定,电场优化效果有限,因此优化附件绝缘材料成为解决电场分布不均匀问题的有效方案[8-9]。S DELPINO等[10]研究了XLPE/EPDM双层绝缘的空间电荷性能,发现当外施场强低于电极注入的阈值场强时,界面电荷的极性取决于两种介质的介电常数和电导率的匹配程度。王霞等[11]研究了温度梯度场下SR/XLPE双层介质中的界面电荷特性,发现当外施平均场强达到15 kV/mm时,双层介质的界面电荷受到电极注入电荷的影响,不再遵从Maxwell-Wagner极化理论的描述。

双层介质界面电荷的理论研究已取得诸多进展[12-14],然而针对高压直流电缆绝缘与附件绝缘匹配问题还鲜有报道。为解决三峡新能源柔性直流输电工程实际问题,本文以商业化的北欧化工LS4258DCE电缆料为研究对象,制备3种高压直流电压用EPDM,测试XLPE/EPDM双层介质的电导率、空间电荷和直流电气强度,研究高压直流电缆附件用EPDM与XLPE的匹配关系。

1 试验

1.1 主要原材料

XLPE为北欧化工生产的LS4258DCE;EPDM为实验室自主研发的高压直流电缆用附件绝缘材料;EPDM生胶牌号为4045,中国石油天然气股份有限公司吉林石化分公司;煅烧高岭土Translink 37,德国巴斯夫公司;轻质碳酸钙,北京德科岛金科技有限公司;滑石粉GY950,江阴市广源超微粉有限公司;其余原材料为市售常规产品。

1.2 试样制备

试样配方:EPDM生胶100份;填料80份;氧化锌5份;硬脂酸1份;炭黑1份;偶联剂KH-550 2份;石蜡5份;石蜡油10份;防老剂2,2,4-三甲基-1,2-二氢化喹啉聚合体1.5份;交联剂2.5-二甲基-2.5(叔丁基过氧)己烷3份;助交联剂聚三烯丙基异三聚氰酸酯1.5份。

制备过程如下:①将EPDM胶粒和填料置于60℃的烘箱处理8 h以去除水分,原材料按照配方称重;②密炼机开启冷却水,投入EPDM生胶和炭黑;③投入1/2的填料和操作油以及全部的助剂;④投入1/2的填料和操作油以及助交联剂;⑤将密炼机混炼橡胶转移到开炼机上混炼;⑥将橡胶置于自然环境中冷却至室温,放置12 h;⑦将橡胶和交联剂投入密炼机;⑧将橡胶转移到开炼机上混炼;⑨将制备好的EPDM绝缘橡胶置于自然环境中冷却至室温,放置12 h备用。采用煅烧高岭土、轻质碳酸钙和滑石粉制备的EPDM绝缘橡胶分别编号为EPDM-1#、EPDM-2#和EPDM-3#。

将XLPE和EPDM试样在平板硫化机上进行硫化,为了消除压制过程中的残余应力以及交联副产物,将制成的试样在70℃的烘箱中进行退火并短路24 h,之后匀速降至室温。

1.3 测试方法

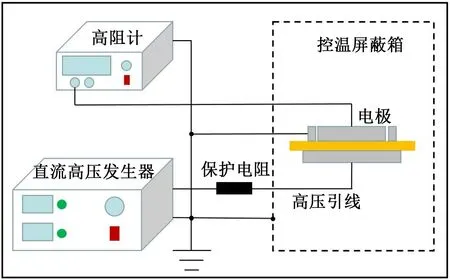

1.3.1 电导率测试

电导率测试系统如图1所示,包括直流高压发生器、高阻计、控温屏蔽箱以及控温屏蔽箱内的测试电极。直流高压发生器的最大输出电压为60 kV,最大输出电流为2 mA,纹波系数≤0.5%;保护电阻的阻值为1×108Ω;高压电极直径为100 mm,测量电极直径为50 mm,保护电极内径为54 mm、外径为74 mm,测量电极与保护电极的间隙为2 mm。在40℃条件下,分别测试5、10、15、20、25、30 kV/mm场强下的电导电流。

图1 电导率测试系统结构示意图Fig.1 Schematic diagram of electrical conductivity test system structure

绝缘材料电导率计算公式如式(1)所示。

式(1)中:σ为电阻率;t为试样厚度;I为实测电流;U为施加电压;S为内电极圆柱面面积,S=2.123 7×10-3m2。

1.3.2 空间电荷测试

采用激光压力波法测量XLPE与EPDM的界面电荷分布,激光器脉冲波长为1 064 nm,能量为450 mJ,脉宽为3~8 ns,示波器带宽为200 MHz,采样速率为1 GSa/s。测试时EPDM接高压电极,XLPE接地。在40℃条件下,向试样施加-20 kV/mm的电场,分别测试10、600、1 800 s时的空间电荷分布。

1.3.3 电气强度测试

直流击穿试样直径均为150 mm的圆形试片,单层XLPE和EPDM试样厚度为1 mm,XLPE/EPDM双层试样每层厚度为0.5 mm。采用击穿强度测试仪测试材料的直流电气强度,试验选用直径为10 mm的球形电极,在测试过程中试样浸泡在硅油中,电压增加速率为1 kV/s,直至试样击穿,采用威布尔统计分布对试验数据进行处理。

试运行期间也发现了不足之处,参数设置错误导致的误报警时有发生,后续初步打算简化参数设置的内容。再根据台站的需求增加一些常用的功能,使该软件不断优化,进一步满足业务需求。

2 结果与分析

2.1 电导率

XLPE和EPDM绝缘的电导率与电场强度的关系符合式(2)[15]。

式(2)中:A为常数;E为外加电场强度;γ为电导率电场系数。

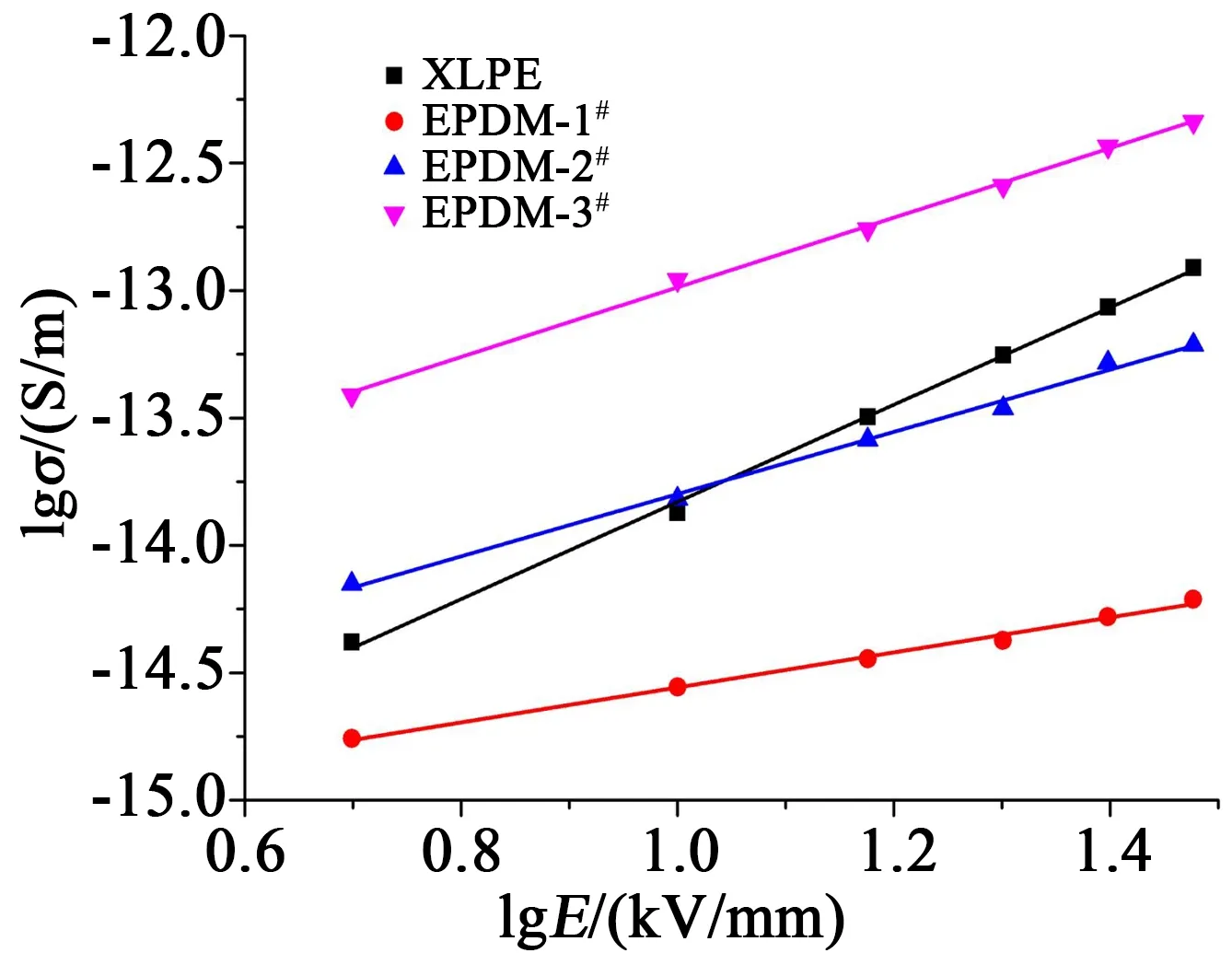

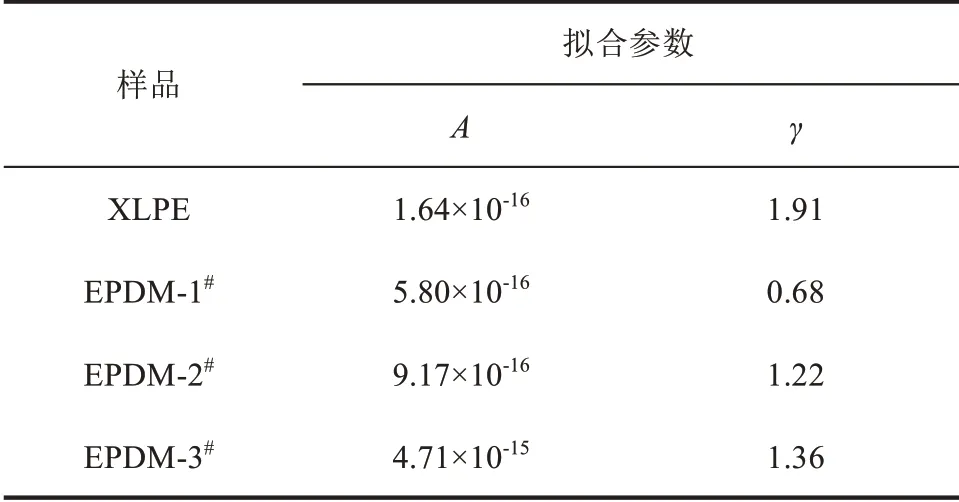

对式(2)两边取对数,采用双对数坐标系绘制电导率与电场的关系,如图2所示。对试验结果进行线性拟合,拟合直线斜率即为电导率电场系数γ,拟合结果见表1。

图2 XLPE和EPDM绝缘电导率与电场强度的关系Fig.2 Relationship between electrical conductivity and electric field intensity of XLPE and EPDM

从图2和表1可以看出,XLPE和EPDM绝缘的电导率随电场强度的升高而增大,其中XLPE的电导率电场系数大于EPDM。电场强度从5 kV/mm升高到30 kV/mm,XLPE的电导率增大了约1.5个数量级,EPDM的电导率增加了0.5~1个数量级,反映出XLPE对电场较为敏感。

表1 XLPE和EPDM绝缘电导率拟合参数Tab.1 Conductivity fitting parameters of XLPE and EPDM

2.2 空间电荷

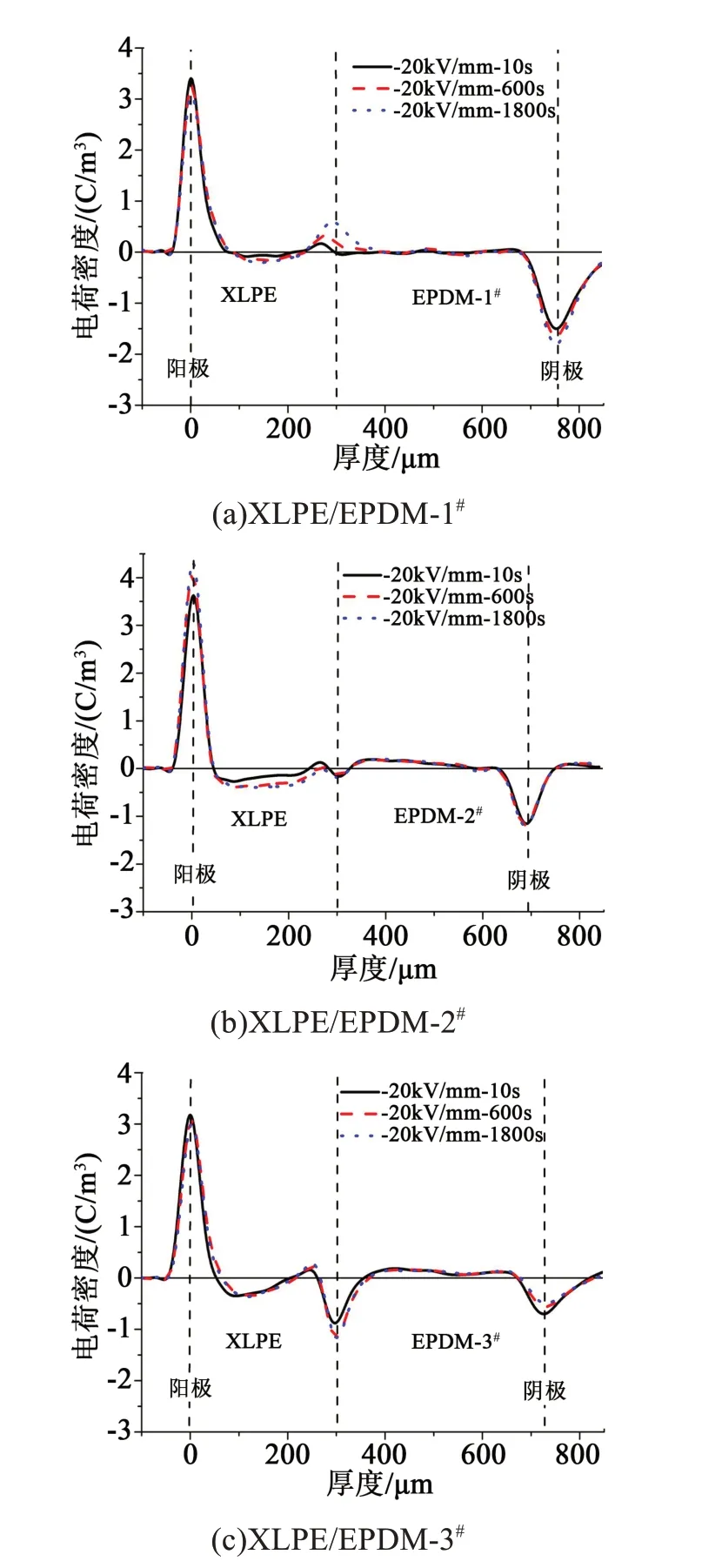

图3为在40℃、-20 kV/mm场强下XLPE与EPDM的界面电荷分布,图3中的虚线表示电极的位置。从图3(a)可以看出,在XLPE/EPDM-1#界面区域观察到少量的正电荷,随时间持续延长界面电荷密度增加,其值达到0.6 C/m3。在XLPE中存在负电荷的积累,而在EPDM中未检测到信号。从图3(b)可以看出,初始阶段在XLPE/EPDM-2#界面处检测到少量负电荷,界面电荷累积量比图3(a)要少,随着时间延长界面电荷基本恒定,界面电荷密度为0.2 C/m3。从图3(c)可以看出,XLPE/EPDM-3#界面上积累大量的负电荷,在1 800 s以上的外加场下随时间逐渐延长,界面电荷密度达到1.2 C/m3。在XLPE中积累负电荷,在EPDM中积累正电荷。由于两种介质的电导率与电场不同,当电场发生变化时,电导率与介电常数的匹配关系发生变化,导致界面电荷积累量发生变化。由于XLPE和EPDM的空间电荷特性不同,介质中会产生注入电荷或杂质分离电荷,在外加电场下迁移到界面,界面的极性和电荷密度也会发生变化。

图3 XLPE/EPDM双层介质的空间电荷分布Fig.3 Space charge distribution in XLPE/EPDM double layer dielectric

根据Maxwell-Wagner(MW)理论,界面电荷密度κ(t)与介电常数和电导率有关,如式(3)~(4)所示。

式(3)~(4)中:U0为施加电压;tω为时间常数;ε1和ε2为相对介电常数;σ1和σ2为直流电导率;d1和d2为试样厚度;t为时间。

利用MW理论可以判断界面电荷的极性,计算界面电荷密度。由于XLPE和EPDM的介电常数差别不大,那么当EPDM-1#电导率小于XLPE时,界面电荷为正极性;EPDM-2#电导率近似等于XLPE,鲜有界面电荷积累;EPDM-3#电导率大于XLPE时,界面电荷为负极性;理论计算结果与测量结果基本一致。

2.3 电气强度

式(5)中:P为电气失效的累积概率;E为电气强度;β为评估数据离散度的形状参数;α为表征累积失效概率为63.2%时电气强度的尺度参数。本文使用α参数的估计量来比较不同样品的击穿特性。

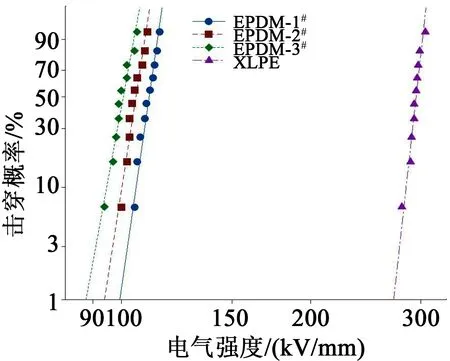

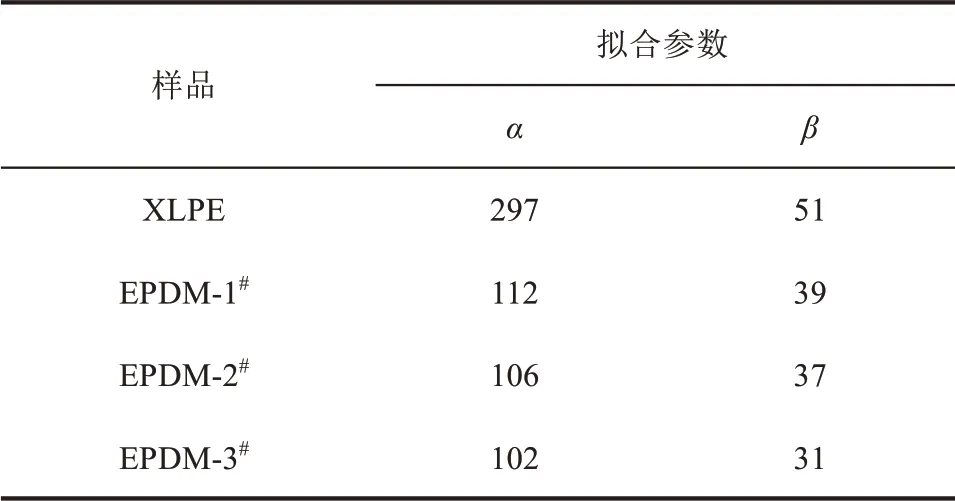

图4为XLPE和EPDM的电气强度威布尔分布。从图4可以看出,XLPE的电气强度为297 kV/mm,远大于EPDM的电气强度。表2给出了XLPE和EPDM的电气强度威布尔分布参数。对于单层的EPDM而言,电导率越小,电气强度越大,形状参数越大,说明击穿数据离散度小。

图4 XLPE和EPDM电气强度威布尔分布Fig.4 Electric strength Weibull distribution of XLPE and EPDM

表2 XLPE和EPDM电气强度威布尔分布参数Tab.2 Electric strength Weibull distribution parameters of XLPE and EPDM

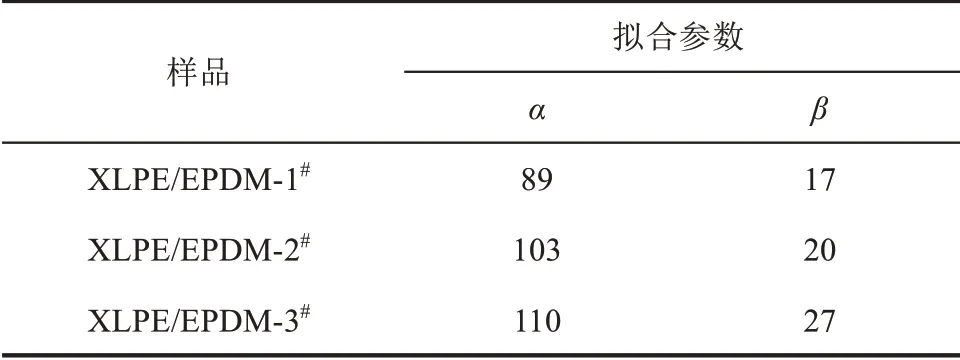

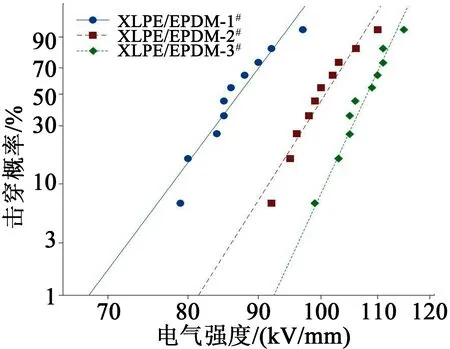

图5为XLPE/EPDM双层介质电气强度威布尔分布,相应的威布尔分布参数见表3。从图5和表3可以看出,XLPE/EPDM-1#、XLPE/EPDM-2#、XLPE/EPDM-3#3种双层介质的电气强度分别为89、103、110 kV/mm,原本电气强度最大的EPDM-1#试样,与XLPE组合成双层试样后,电气强度变得最小;原本电气强度最小的EPDM-3#试样,与XLPE组合成双层试样后,电气强度变得最大。

表3 XLPE/EPDM双层介质电气强度威布尔分布参数Tab.3 Electric strength Weibull distribution parameters of XLPE/EPDM double layer dielectric

图5 XLPE/EPDM双层介质电气强度威布尔分布Fig.5 Electric strength Weibull distribution of XLPE/EPDM double layer dielectric

双层介质电流密度符合式(6)所示关系。

式(6)中:j为电流密度;σ为材料的电导率;E为电气强度。

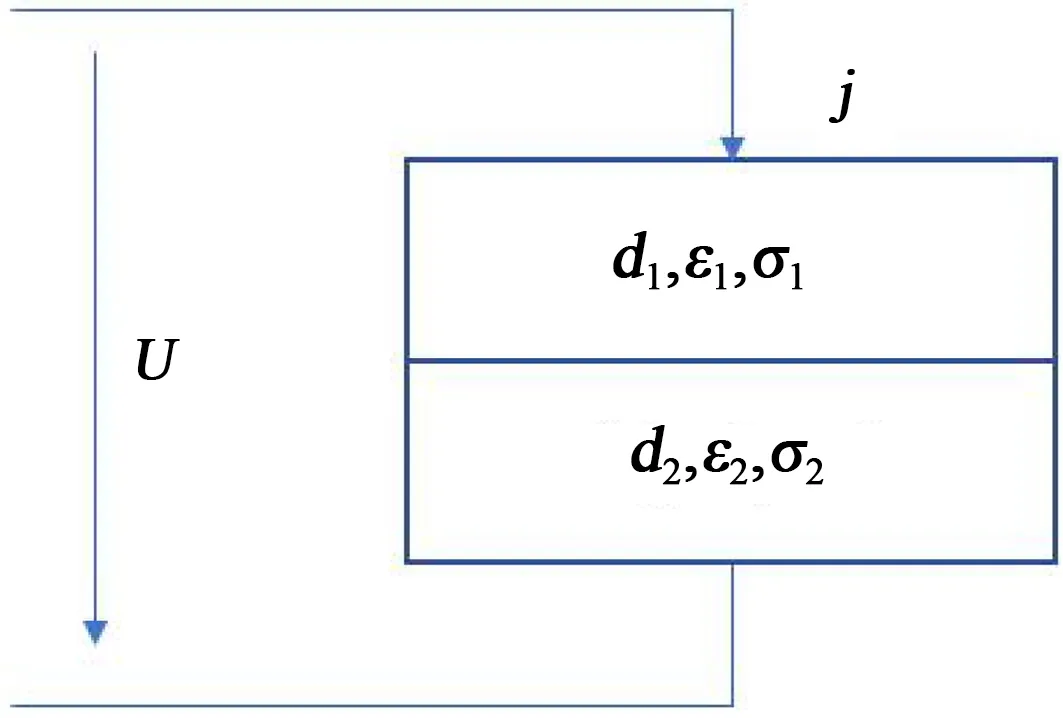

而双层复合电介质物理模型如图6所示。

图6 双层复合电介质物理模型Fig.6 Double layer composite dielectric physics model

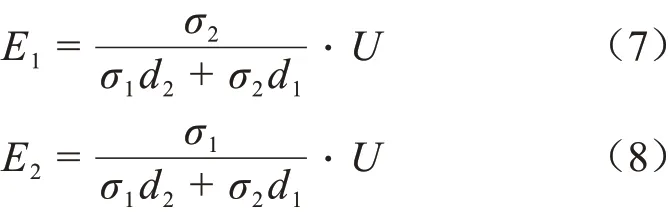

稳态下,每层介质中的电场分布如式(7)~(8)所示。

式(7)~(8)中:d1、σ1、E1和d2、σ2、E2分别为第1层和第2层介质的厚度、电导率和电场强度;U为额定电压。

在电压长期作用下,绝缘介质电场分布和介质电导率成反比,EPDM电导率越低,其内部电场强度越大,加上EPDM电气强度远小于XLPE,导致EPDM过早击穿引起双层介质击穿,这就解释了双层介质的电气强度小于单层介质。若要达到更好的匹配效果,要求双层介质内部的电场强度之比等于二者的电导率之比。

3 结论

(1)XLPE和EPDM电导率与电场强度符合幂指数关系,电场从5 kV/mm升高到30 kV/mm,XLPE的电导率增大了约1.5个数量级,EPDM电导率增加了0.5~1个数量级,反映出XLPE对电场较为敏感。

(2)XLPE/EPDM双层介质界面电荷与其电导率和介电常数有关,当EPDM电导率低于XLPE时,界面电荷为正极性;EPDM电导率近似等于XLPE,鲜有界面电荷积累;当EPDM电导率高于XLPE时,界面电荷为负极性。

(3)XLPE/EPDM双层介质的电气强度取决于其自身电导率和电气强度,若要达到更好的匹配效果,要求双层介质内部的电场强度之比等于二者的电导率之比。