基于膜力因子法的方形锂离子电池冲击动力响应研究*

张新春, 王俊瑜, 汪玉林, 黄子轩, 王 凯, 覃江毅

(1. 华北电力大学 河北省电力机械装备健康维护与失效预防重点实验室,河北 保定 071003;2. 军事科学院 国防科技创新研究院 无人系统技术研究中心,北京 100010)

引 言

由于具有寿命长、能量密度高、可循环使用和安全性能好等优点,锂离子电池在新能源汽车、电子产品、医疗器械、军工和储能等方面得到了广泛应用[1-3].但锂离子电池在实际服役过程中不可避免地要遭受爆炸和强冲击载荷等的影响,从而导致电池内部短路并引发爆炸起火,造成经济损失和人员伤亡等严重后果.因此,研究锂离子电池在冲击载荷下的运动状态和动力响应机制是动力电池耐撞性防护设计的关键问题之一.

目前,国内外学者已经开展了大量关于锂离子电池在机械滥用下的研究[4-15].例如,Yin 等[4]在机械滥用下对锂离子电池的连续失效模型进行了讨论,系统分析了电池短路预测的建模方法.Sheikh 等[5]基于实验与数值模拟相结合的方法对18650 锂离子电池在机械滥用下的短路预测方法进行了研究.兰凤崇等[6]结合锂离子电池的失效机理与失效特征,建立了方形磷酸铁锂电池内芯的本构方程.Xi 等[7]具体分析了不同冲击速度下圆柱形锂离子电池的动态失效机制.Mo 等[8]探讨了工作温度对锂离子电池内部短路和机械性能的影响.Xu 等[9]从结构刚度的角度出发,研究了锂离子电池的机械完整性,给出了电池的力学行为与荷电状态之间的关系.Chen 等[10]设计了锂离子电池在高速冲击下的动态响应实验,通过有限元模拟分析了内部界面行为、外部载荷和边界条件对电池动态力学行为的影响.Chung 等[11]给出了方形锂离子电池在平面应变和轴对称情况下的载荷-位移之间的关系,得到了封闭形式的理论解.李梦等[12]研究了锂离子电池在轴向压缩工况下的失效规律,给出了不同荷电状态下电池的载荷、电压和温度间的变化特性.董思捷等[13]通过自制的局部压痕和平面压缩试验平台,研究了不同挤压载荷下圆柱形锂离子电池的力-电-热响应,具体讨论了挤压形式和电池容量对锂离子电池失效机理的影响.尽管目前对锂离子电池的实验和理论研究已经引起了国内外学者的广泛关注,但大多都基于准静态假设条件下,对于锂离子电池大变形动态力学行为的研究还不够深入.近年来,随着对结构大变形塑性动力响应研究的进一步深入,Yu 等[14]提出了求解梁和板大变形动态响应的膜力因子法.随后,Qin 等[15-16]和Jiang 等[17-18]将膜力因子法从金属单板扩展到多孔夹芯结构冲击响应的研究.但需要指出的是,多孔夹芯结构在强动载荷作用下会呈现出复杂的动态失效形式[19-20].由于锂离子电池与多孔夹芯结构具有类似的力学特性,因此如何研究锂离子电池在冲击载荷下的大变形动态响应亟需进一步展开.

本文以方形铝壳锂离子电池为研究对象,建立了两端固支的冲击动力响应模型,基于膜力因子法给出了方形电池随时间历程变化的运动方程.在此基础上,计及膜力因素影响时,研究了不同冲击载荷下外壳厚度和内芯材料密度对锂离子电池最终挠度和内芯致密化区域的影响.

1 方形电池结构及模型简化

图1 给出了方形铝壳锂离子电池结构示意图,其中一端为极耳端,电池内芯主要由三部分组成:集流体、隔膜和活性物质.但实际方形锂离子电池内芯为多层各向异性结构,结构非常复杂.在冲击载荷作用下,由于锂离子电池的弹性变形阶段较小,冲击变形主要为拉弯主导.为简化计算,本文将其内芯假定为具有等效力学性能的各向同性均质材料[4],如图1(b)所示.此外,本文主要侧重于锂离子电池在大挠度变形下的冲击动力响应,所以在研究过程中将电池材料考虑为刚塑性材料.

图1 方形锂离子电池结构及内芯简化示意图:(a) 方形电池结构;(b) 内芯的各向同性均质模型Fig. 1 Schematic diagram of the prismatic lithium-ion battery and the corresponding simplified structure of the inner core:(a) the prismatic cell structure; (b) the isotropic homogeneous model for the inner core

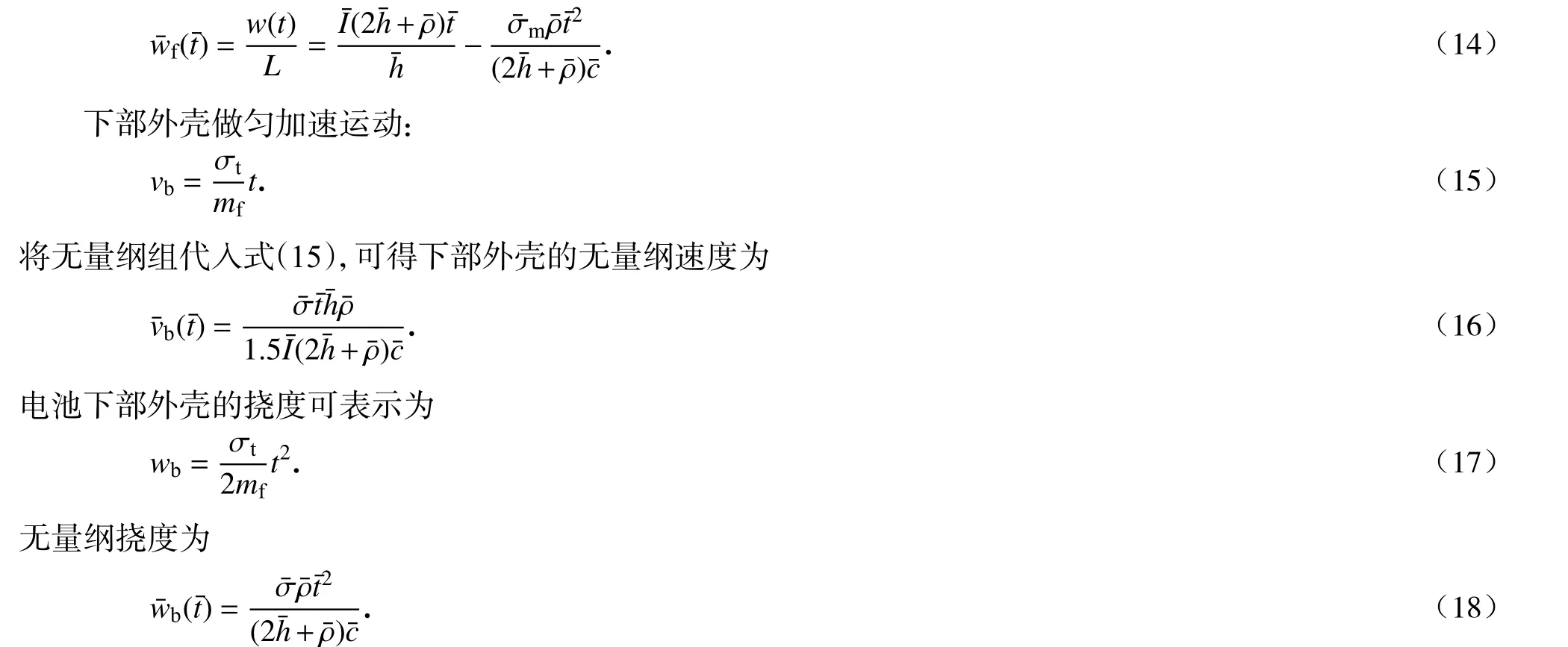

考虑边界条件对电池模型变形的影响,首先建立电池简化模型如图2 所示.电池长度为2L,外壳厚度为h,电池内芯厚度为c.具体假设条件如下:① 不考虑冲击过程中热效应和电效应的影响;② 电池外壳作用均匀的冲量I;③ 锂电池模组箱体、上压盖和上压杆通过螺栓连接,将紧固件假设为电池两端的固定约束;④ 考虑到电池处于塑性流动阶段,未计及剪切效应对能量耗散的影响.

图2 锂离子电池简化结构冲击响应模型Fig. 2 The impact response model for the simplified structure of a battery

2 方形电池的冲击动力响应分析

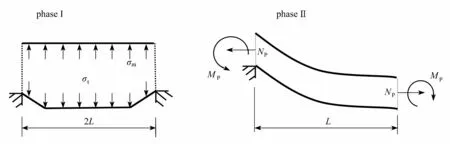

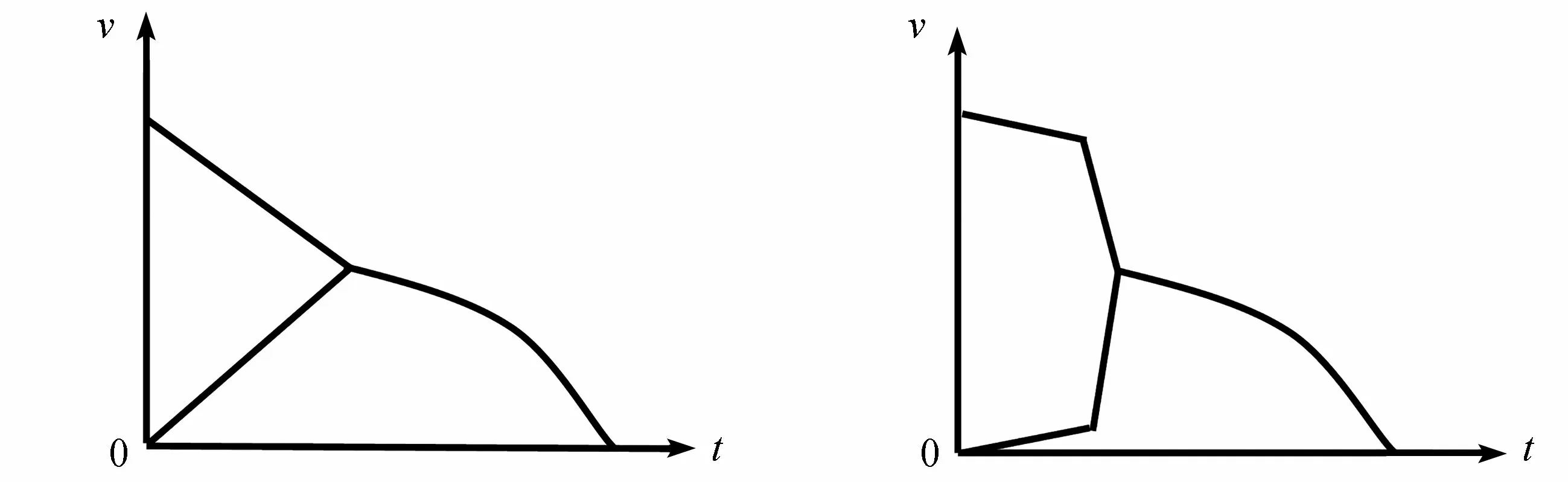

基于上述简化模型将方形锂离子电池的运动分为两个阶段:(Ⅰ)上部和下部外壳分别运动阶段;(Ⅱ)电池整体拉伸与弯曲变形阶段,如图3 所示.

图3 锂离子电池运动的两个阶段Fig. 3 Two stages of the lithium-ion battery motion

第Ⅰ阶段,上部和下部外壳具有独立的运动方程.由于应力波的传播,第Ⅰ阶段上部外壳做减速运动,下部外壳做加速运动.内芯结束压缩或者上下部外壳均达到共同速度后,电池进入第Ⅱ阶段.在第Ⅱ阶段,电池发生塑性大变形,而小变形弯曲假设不再适用,因此必须计入大挠度诱导的膜力效应来修正动力响应运动方程.

膜力因子是一种基于能量法,将弯矩和膜力作用统一起来的方法[21].膜力因子fn定义为计及弯矩与膜力二者的效应时的能量耗散率与只计及弯矩效应时的能量耗散率之比,即

式中,Jmn为考虑弯矩和膜力共同作用时的能量耗散率;Jm为只考虑弯矩时的能量耗散率.

依据质量近似原则,将电池内芯的质量平均分配给上部和下部外壳,上部与下部外壳的单位长度的质量分别为

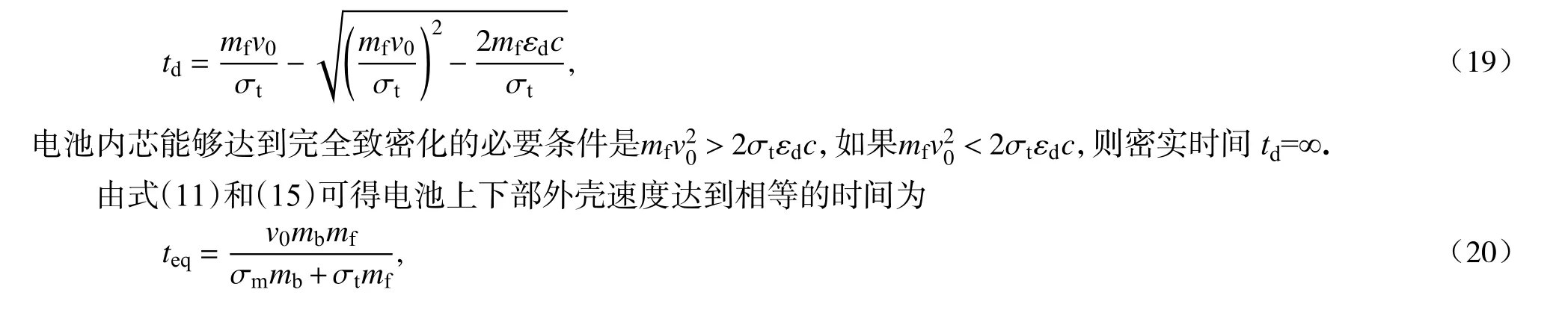

式中,mf和mb分别为上部和下部外壳单位长度的质量;ρf,ρb和ρc分别为上部、下部外壳的密度以及芯材的密度;hf和hb为上部和下部外壳的厚度;c为电池内芯的厚度,以下同.电池内芯的均值应力σm与σt之间的关系可由下式给出[17]:

式中,εd为电池内芯材料的密实应变;σt为电池内芯的准静态屈服应力;v0为电池上部外壳受到冲击后的初始速度.

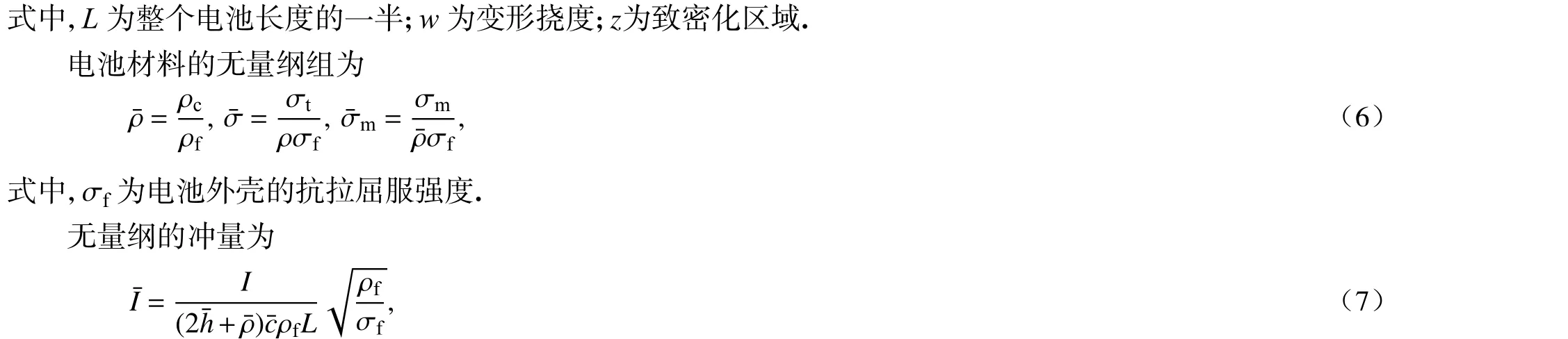

此外,为了消除量纲对结构模型的影响,并准确描述电池在冲击载荷下的运动规律, 我们将电池几何变量和材料参数均采用无量纲化处理.电池几何变量的无量纲组为

式中,I为电池上部外壳受到的均匀冲量.

2.1 上下部外壳分别运动阶段

锂离子电池上部外壳受到均匀的冲击,将得到一个初始速度v0:将无量纲组代入式(13),则上部外壳无量纲的挠度为

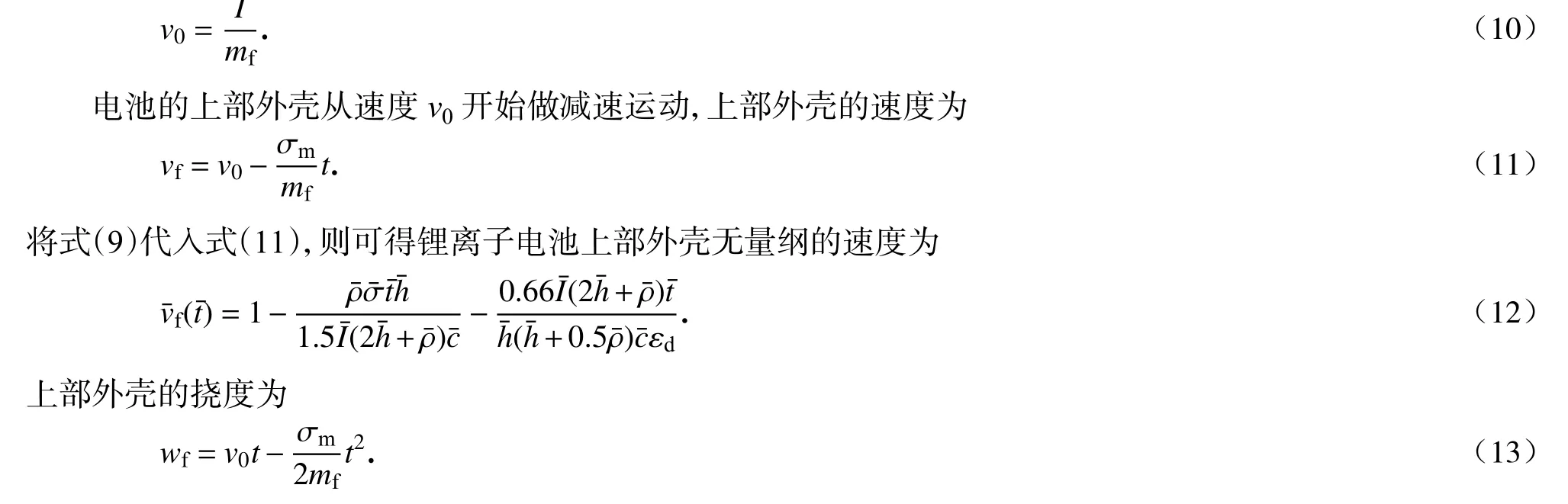

由于锂离子电池与多孔夹芯结构类似,根据Jiang 等[18]给出的多孔夹芯结构运动状态,图4 给出了锂离子电池运动的两种变形状态:① 电池内芯不完全致密化的变形响应; ② 电池内芯完全致密化的变形响应.如果芯材发生致密化,则致密化时间为[22]

图4 锂离子电池运动的两种变形状态:(a) 内芯不完全致密化;(b) 内芯完全致密化Fig. 4 Two deformation states of the lithium-ion battery: (a) the incomplete core densification; (b) the complete core densification

上下部外壳分别运动阶段结束响应时间为ted,当ted=min(td,teq)时,结构进入共同运动阶段.

进入整体变形后,芯材不再压缩,电池芯材的致密化区域为[22]

2.2 整体变形阶段

电池内芯结束压缩或者上、下部外壳均达到共同速度后,电池进入整体弯曲与拉伸变形阶段.由于电池的内芯具有一定的可压缩性,锂离子电池可看做多孔夹芯结构.电池在整体变形阶段时,轴力参与能量耗散程度增加,变形以拉弯共同主导为主,将膜力因子代入纯弯曲时的运动方程中,能修正只考虑纯弯曲变形时带来的误差.考虑在压缩时屈服曲面的非对称性和塑性中轴在不同位置时的动态屈服准则[19],可给出锂电池的膜力因子fn,即

可得考虑轴力作用下的锂离子电池的大挠度响应方程为

2.3 模型验证

为了验证本文分析模型的可靠性,首先采用显式动力有限元方法并借助ABAQUS/EXPLICIT 建立了电池的有限元模型,模型采用实体单元,电池内芯使用Johnson-Cook 模型.将有限元模型与文献[6]所给出的锂电池在球头压痕下的试验结果进行了对比,如图5(a)所示.电池外形尺寸为70 mm × 65 mm × 18 mm,局部压痕球头直径为15 mm,在加载条件和边界条件完全相同的情况下,本文有限元模型的计算结果与文献[6]试验结果所得到的电池力-位移曲线吻合较好,从而证明了本文所建立的有限元模型是可靠的.在此基础上,利用所建立的电池有限元模型,与本文所提出的分析模型进行了对比分析,模型的具体参数如表1 所示.模型两端为固定约束,上方受到均匀的冲量I¯=6.339e-4作用.图5(b)给出了本文所提出的电池速度运动方程计算结果与有限元模拟结果的比较,在上下部外壳分别运动阶段,速度分布基本一致;在整体运动阶段,由于应力在上下部外壳中连续传递,导致有限元模型整体减速过程为振动减速,但运动趋势基本一致,从而证明了本文所提出分析模型的有效性.基于以上分析,本文利用膜力因子法对方形锂离子电池的大变形动力响应特性进行了研究.

图5 有限元模型与实验结果[6]和本文分析模型结果对比:(a) 力-位移曲线;(b) 中跨度速度的时间历程Fig. 5 Comparison of finite element (FEM) results, test results in ref. [6] and the analytical model in this paper:(a) force-displacement curves; (b) time histories of the mid-span velocities

表1 模型无量纲参数Table 1 Model dimensionless parameters

3 工程算例分析

本文以方形铝壳锂离子电池为工程算例进行分析,锂离子电池材料[4]的基本参数如表2 所示.电池外壳厚度为0.5 mm,外部尺寸为148 mm × 65 mm × 18 mm.

表2 方形电池材料参数Table 2 Material parameters of the lithium-ion battery

当无量纲冲量为0.005 3 时,图6(a)给出了锂离子电池的速度随时间历程的变化曲线.由于电池芯材强度较高,电池上部外壳将进行减速,其速度随时间增加做减速运动.下部外壳在芯材应力的作用下将做加速运动,电池的上、下部外壳达到速度均衡后进入共同运动阶段,速度共同递减直至为零.此时电池芯材部分密实,速度历程阶段与图4(a)中给出的不完全致密化状态一致.究其原因,方形锂离子电池与多孔夹芯结构具有类似的力学特性,可将电池内芯简化为多孔夹芯结构.但实际的电池与多孔夹芯结构不同,电池内芯中还填充有电解液,冲击载荷的冲量不可能达到使其完全致密化的程度,因此本文仅仅讨论不完全致密化条件下的速度及挠度的时间历程.图6(b)给出了下部外壳的无量纲挠度随无量纲时间历程的变化曲线.在达到共同速度前,下部外壳挠度和转角随时间增加而增大,当达到共同速度后,锂离子电池进入整体变形阶段,下部外壳挠度持续增加但转角开始减小,直至速度为零后挠度不再增加.

图6 方形锂离子电池的冲击响应时间历程分析:(a) 上下部外壳的无量纲速度;(b) 下部外壳的无量纲挠度Fig. 6 Time histories of impact responses of prismatic lithium-ion battery: (a) normalized velocities of the upper and lower face sheets;(b) normalized deflections of the lower face sheet

图7 给出不同冲量下,下部外壳的挠度和电池内芯密实区域与外壳无量纲厚度间的关系.图中左边表示电池下部外壳的无量纲挠度,用黑色线表示;右边表示电池内芯无量纲化密实区域,用红色线表示.在不同冲量下,下部外壳的最终挠度随外壳厚度的增加而减小,而内芯的密实区域随外壳厚度的增加而增加.究其原因:一方面,随着外壳厚度的增加,外壳刚度增加,使其结构因轴向约束而发生共同变形.与内芯相比,外壳刚度相对较大.随着刚度的增加,承受的内力变大,使结构整体变形变小,内部应变能减小.因此下部外壳无量纲挠度随外壳厚度的增加而减少.另一方面,电池外壳刚度变大,应力波传播变快,内芯受到的应力增加,造成密实区域增大.由于电池内芯是层叠的复合材料,致密化可能导致隔膜破裂,阴极和阳极接触从而引发短路等一系列故障.因此并不是电池外壳越厚电池抗冲击能力就越好,需要结合电池整体刚度与电池内芯密实区域进行综合考虑.

图7 面板厚度对最终无量纲挠度和致密化区域的影响Fig. 7 Effects of the face sheet thickness on the normalized final deflection and the densification region

图8 给出了电池内芯与外壳密度的比值对下部外壳无量纲挠度的影响,电池内芯无量纲密度在0.03 到0.77 间变化.在相同电池内芯密度下,电池下部外壳的无量纲挠度和内芯压实区域均随冲量的增加而增大.在相同冲量下,电池下部外壳的无量纲挠度随电池内芯密度增加而相应增加,电池内芯压实区域也随电池内芯密度的增加而增大.从局部变形来看,电池内芯密度变大,刚度将增加,从而导致应力在内芯区域传递更快.对电池下部外壳的应力增加,将使得电池下部外壳吸收了更多的能量,从而导致挠度增大.从整体变形角度来看,内芯刚度增加,承受的内力将增加,从而导致密实区域变大.

图8 芯材相对密度对最终无量纲挠度的影响Fig. 8 Effects of the normalized density of the lithium-ion battery inner core on the normalized final deflection

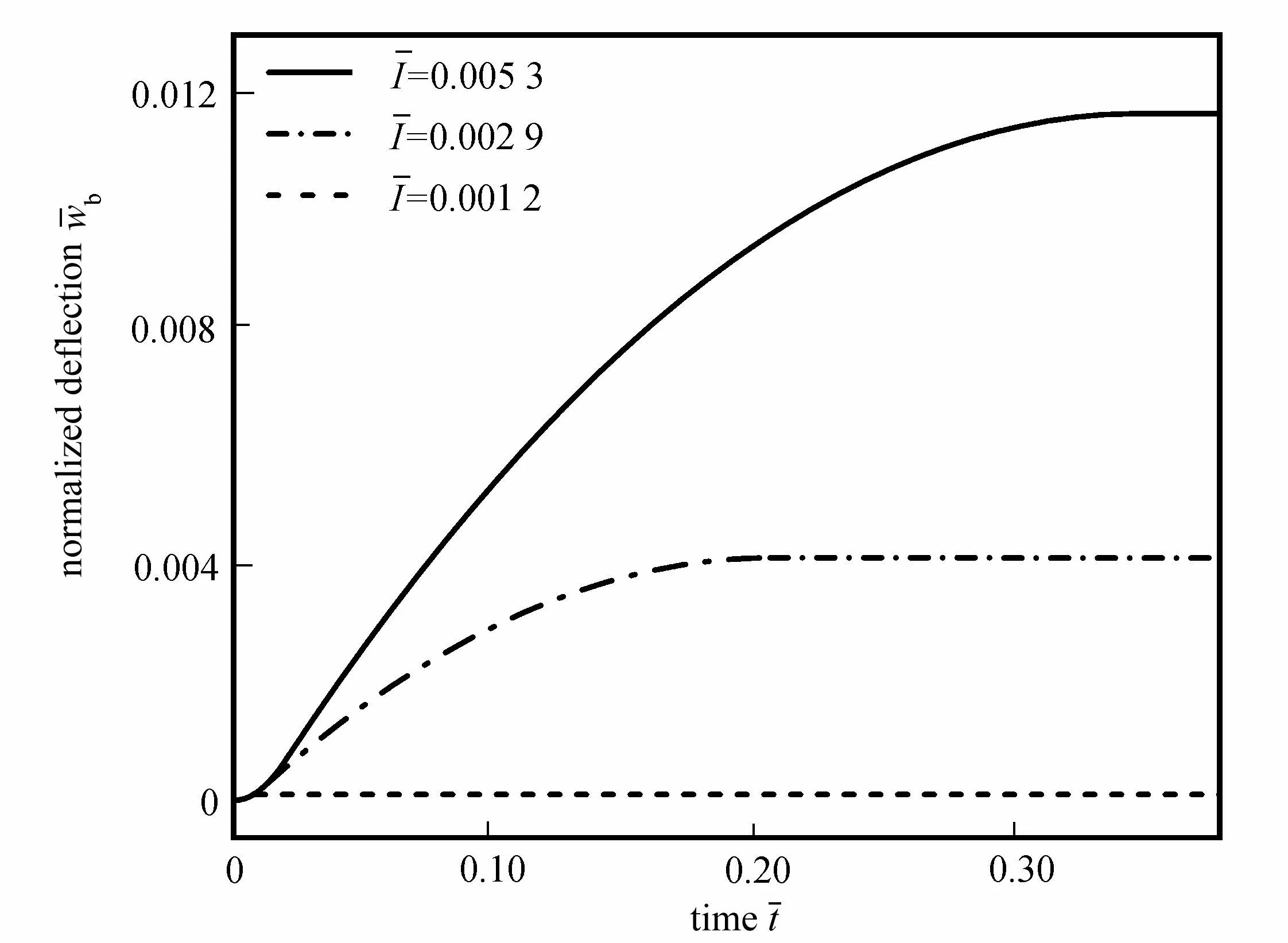

图9 给出不同冲量下锂离子电池下部外壳的无量纲挠度随时间历程的变化趋势.在相同冲量下,电池下部外壳挠度在达到共同速度前,转角和挠度均随时间增加而增大.进入整体运动阶段后,下部外壳挠度持续增加但转角逐渐减小,直至速度为零,挠度不再变化.电池以整体变形为主,但电池整体刚度较大,在小冲量作用下变形不明显且更早进入整体变形阶段,此时膜力作用相对不明显.

图9 不同冲量下方形锂离子电池下部外壳挠度的时间历程Fig. 9 Time histories of normalized deflections of the lower face sheet for the prismatic lithium-ion battery under different impulses

4 结 论

本文利用膜力因子法,建立了方形锂离子电池的简化模型和冲击动力响应运动方程,研究了电池在不同冲量下的动力响应特性,主要结论如下:

1) 基于膜力因子法改进的运动方程,考虑了电池芯材压缩的影响,能够反映方形锂离子电池的动力响应规律,准确预测电池在高速冲击下的大挠度变形问题.

2) 相同电池外壳厚度下,方形锂离子电池的无量纲挠度随冲量的增加而增大.在相同的冲量下,电池下部外壳的最终挠度将随电池外壳厚度的增加而减小,内芯压实区域随电池外壳厚度的增加而增大.

3) 在相同冲量下,方形锂离子电池的变形程度和内芯压实区域均随电池内芯材料密度的增加而相应增大,并且冲量越大影响程度越显著.

参考文献( References ) :

[1]BAI J L, WANG Z R, GAO T F, et al. Effect of mechanical extrusion force on thermal runaway of lithium-ion batteries caused by flat heating[J].Journal of Power Sources, 2021, 507: 230305.

[2] 赖铱麟, 杨凯, 刘皓, 等. 锂离子电池安全预警方法综述[J]. 储能科学与技术, 2020, 9(6): 1926-1932. (LAI Yilin,YANG Kai, LIU Hao, et al. Lithium-ion battery safety warning methods review[J].Energy Storage Science and Technology, 2020, 9(6): 1926-1932.(in Chinese))

[3] 朱伟杰, 董缇, 张树宏. 储能系统锂离子电池国内外安全标准对比分析[J]. 储能科学与技术, 2020, 9(5): 279-286.(ZHU Weijie, DONG Ti, ZHANG Shuhong. Comparative analysis of domestic and foreign safety standards for lithium-ion batteries for energy storage system[J].Energy Storage Science and Technology, 2020, 9(5): 279-286.(in Chinese))

[4]YIN H F, MA S, LI H G, et al. Modeling strategy for progressive failure prediction in lithium-ion batteries under mechanical abuse[J].eTransportation, 2020, 7(2): 100098.

[5]SHEIKH M, ELMARAKBI A, REHMAN S. A combined experimental and simulation approach for short circuit prediction of 18650 lithium-ion battery under mechanical abuse conditions[J].Journal of Energy Storage, 2020,32: 101833.

[6] 兰凤崇, 郑文杰, 李志杰, 等. 车用动力电池的挤压载荷变形响应及内部短路失效分析[J]. 华南理工大学学报(自然科学版), 2018, 46(6): 65-72. (LAN Fengchong, ZHENG Wenjie, LI Zhijie, et al. Compression load-deformation response and internal short circuit failure analysis of vehicle powered batteries[J].Journal of South China University of Technology(Natural Science Edition), 2018, 46(6): 65-72.(in Chinese))

[7]XI S J, ZHAO Q C, CHANG L J, et al. The dynamic failure mechanism of a lithium-ion battery at different impact velocity[J].Engineering Failure Analysis, 2020, 116: 104747.

[8]MO F H, TIAN Y, ZHAO S Q, et al. Working temperature effects on mechanical integrity of cylindrical lithiumion batteries[J].Engineering Failure Analysis, 2022, 137: 106399.

[9]XU J, LIU B H, HU D Y. State of charge dependent mechanical integrity behavior of 18650 lithium-ion batteries[J].Scientific Reports, 2016, 6: 21829.

[10]CHEN Y Y, SANTHANAGOPALAN S, BABU V, et al. Dynamic mechanical behavior of lithium-ion pouch cells subjected to high-velocity impact[J].Composite Structures, 2019, 218: 50-59.

[11]CHUNG S H, TANCOGNE-DEJEAN T, ZHU J, et al. Failure in lithium-ion batteries under transverse indentation loading[J].Journal of Power Sources, 2018, 389: 148-159.

[12] 李梦, 柳小伟, 张舒, 等. 轴向压缩下圆柱形动力锂离子电池的性能[J]. 高压物理学报, 2021, 35(3): 179-186. (LI Meng, LIU Xiaowei, ZHANG Shu, et al. Performance of cylindrical power lithium-ion battery under axial compression[J].Chinese Journal of High Pressure Physics, 2021, 35(3): 179-186.(in Chinese))

[13] 董思捷, 张新春, 汪玉林, 等. 不同挤压载荷下圆柱形锂离子电池的失效机理试验研究[J]. 中国机械工程, 2022,33(8): 915-920, 951. (DONG Sijie, ZHANG Xinchun, WANG Yulin, et al. Experimental study on the failure mechanism of cylindrical lithium-ion battery under different compression loadings[J].China Mechanical Engineering, 2022, 33(8): 915-920, 951.(in Chinese))

[14]YU T X, CHEN F L. The large deflection dynamic plastic response of rectangular plates[J].International Journal of Impact Engineering, 1992, 12(4): 605-616.

[15]QIN Q H, WANG T J, ZHAO S Z. Large deflections of metallic sandwich and monolithic beams under locally impulsive loading[J].International Journal of Mechanical Sciences, 2009, 51(11): 752-773.

[16]QIN Q H, WANG T J. A theoretical analysis of the dynamic response of metallic sandwich beam under impulsive loading[J].European Journal of Mechanics A:Solids, 2009, 28(5): 1014-1025.

[17]JIANG W Z, LIU Y, WANG B. Dynamic responses of metal sandwich beams under high velocity impact considering time inhomogeneity of core deformation[J].International Journal of Impact Engineering, 2017, 110: 311-323.

[18]JIANG W Z, LIU Y, WANG B. The plastic behavior of sandwich beams with core gradation[J].International Journal of Mechanical Sciences, 2017, 130: 19-30.

[19] 杜志鹏, 张磊, 谌勇, 等. 泡沫覆盖层对水下爆炸气泡射流防护机理缩比试验研究[J]. 应用数学和力学, 2022, 43(5):569-576. (DU Zhipeng, ZHANG Lei, CHEN Yong, et al. Foam layer protective mechanism of shrinkage ratio of underwater explosion bubble jet experimental study[J].Applied Mathematics and Mechanics, 2022, 43(5): 569-576.(in Chinese))

[20] 柳占立, 初东阳, 王涛, 等. 爆炸和冲击载荷下金属材料及结构的动态失效仿真[J]. 应用数学和力学, 2021, 42(1): 1-14. (LIU Zhanli, CHU Dongyang, WANG Tao, et al. The explosion and the structure of the metal materials under impact load and dynamic failure simulation[J].Applied Mathematics and Mechanics, 2021, 42(1): 1-14.(in Chinese))

[21] 余同希, 朱凌, 许骏. 结构冲击动力学进展(2010-2020年)[J]. 爆炸与冲击, 2021, 41(12): 121401. (YU Tongxi, ZHU Ling, XU Jun. Progress in structural impact dynamics (2010-2020)[J].Explosion and Shock Waves, 2021,41(12): 121401.(in Chinese))

[22]TILBROOK M T, DESHPANDE V S, FLECK N A. The impulsive response of sandwich beams: analytical and numerical investigation of regimes of behaviour[J].Journal of the Mechanics and Physics of Solids, 2006, 54(11):2242-2280.