高温下微纳米粒子对植物绝缘油击穿电压的影响

何 潇,周年荣,郭新良,何运华,张林山,谭向宇,方正云

(1. 云南电网有限责任公司电力科学研究院,云南 昆明 650217;2. 云南电网有限责任公司,云南 昆明 650011)

0 引言

目前我国电网正向着更高效、更环保的绿色型、智能型、集约型方向转型与发展,其中油浸式电力变压器是系统中的主要设备,它的安全运转对整个电网的可靠性至关重要。绝缘油作为变压器的主要绝缘介质之一,其必须保持高电气强度,以确保电力设备的稳定运转[1-2]。

传统的变压器矿物油具有良好的电气性能且价格较为低廉,但是矿物油同时具有燃点低、易爆炸、泄漏污染环境等缺点[3-6]。而且随着经济与社会的不断发展,环境保护已成为人们的共识,选择一种性能优良的绿色液体电介质替代矿物油及如何保证电力设备高效、安全工作就显得尤为重要[7-10]。植物绝缘油是一种优良的矿物绝缘油替代品,是一种不易燃烧、环境友好型和来源较为广泛的液体介质。在对植物绝缘油进行精炼以及改性以后,其各项理化性能及电气性能都能满足电力用油的标准,已在配电设备中得到广泛使用并不断地向大型电力变压器推广以及使用[11-12]。但绝缘油在长期运行过程中受到机械、物理、化学作用等因素的影响,易造成油中固体颗粒杂质增多,特别是金属颗粒杂质的增多会引起局部放电,导致设备发生故障概率增加,影响电力变压器的正常运行。因而非常有必要对微纳米粒子的控制以及处理进行研究[13]。

近年来,国内外学者展开了微纳米粒子对变压器油工频击穿电压的影响研究,研究微纳米粒子的粒径、浓度对击穿电压影响的差异及原因。P RAIN等[14]研究发现微纳米粒子和水分使绝缘油的击穿电压明显下降,微纳米粒子对不同绝缘油会产生不同的影响。C VINCENT 等[15]通过在不均匀电场作用下研究铜微纳米粒子在矿物绝缘油中的运动情况,发现铜微纳米粒子在电场作用下形成带有分支的直线并在电极附近运动,同时在实验过程中产生局部放电和乙炔。O LESAINT 等[16]研究发现粒径较大的金属颗粒对电场改变较为明显,容易引起绝缘油中局部放电现象的发生,认为应当控制电力设备绝缘油中粒径较大的微纳米粒子。杨丽君等[17]测定含碳颗粒绝缘纸板在交流电压下的击穿电压,发现碳颗粒对沿面放电有一定程度的影响,但对击穿电压的影响较小。

目前微纳米粒子对于绝缘油的性能影响研究很多针对于矿物绝缘油且都是在常温条件下进行,对于植物绝缘油的研究较少。变压器运行过程中,存在过载状况导致绝缘油温度上升,因此有必要研究高温条件下微纳米粒子对植物绝缘油击穿电压的影响规律,为植物绝缘油的工程应用提供理论依据。本文在高温条件下研究相同浓度的铜、铁微纳米粒子对菜籽油、PFAE 油以及FR3大豆油3种不同植物绝缘油工频击穿电压的影响规律。

1 实验

1.1 纳米颗粒制备与粒径分布

制备不同种类以及颗粒浓度的微纳米粒子是研究微纳米粒子对绝缘油击穿电压影响的重要步骤。实验中通过向油样添加不同质量的铜、铁颗粒来得到不同颗粒浓度的绝缘油混合溶液。其中颗粒浓度N代表每100 mL 油样中所含微纳米粒子数量。在实验过程中将铜、铁微纳米粒子等效为球形来估算其质量。再通过称量不同微纳米粒子的质量来研究对油样击穿电压的影响。在配制绝缘油之前,实验中应根据固体颗粒的粒径分布图来推算固体数量与质量之间的关系。

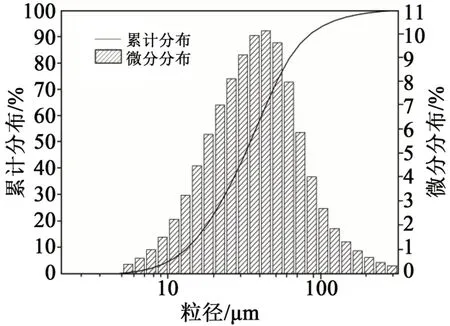

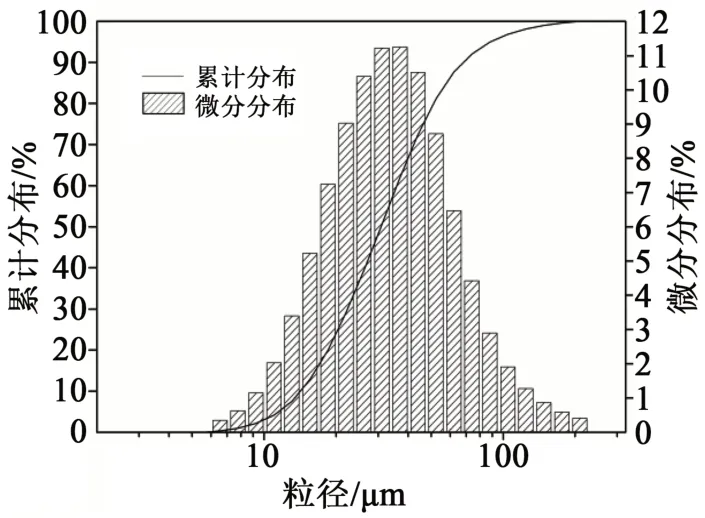

首先通过颗粒的粒径分布图,即不同粒径区间颗粒体积占总体积的百分数来确定试验颗粒的粒径选择,图1 和图2 分别为铜和铁颗粒的粒径分布图,测试仪器为美国Microtrac 公司S3500 型粒度分析仪。如图1 和图2 所示,铜、铁颗粒粒径主要分布在10~100 μm。

图1 铜粒径分布Fig.1 The size distribution of Cu particle

图2 铁粒径分布Fig.2 The size distribution of Fe particle

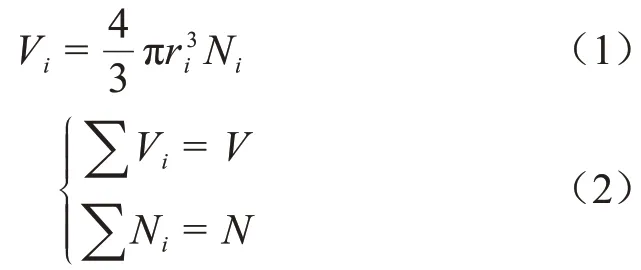

假设颗粒总体积为V,总个数为N,各区间范围内颗粒个数为Ni,各粒径区间的颗粒粒径均值为ri,体积为Vi,质量为Mi,颗粒密度为ρ。则求取Vi的公式如式(1)所示,且存在式(2)所示关系。

假设颗粒分布均匀,则可求得颗粒的等效粒径Req,如式(3)所示。

设预称量的颗粒数为Nx,对应的称量质量Mx如式(4)所示。

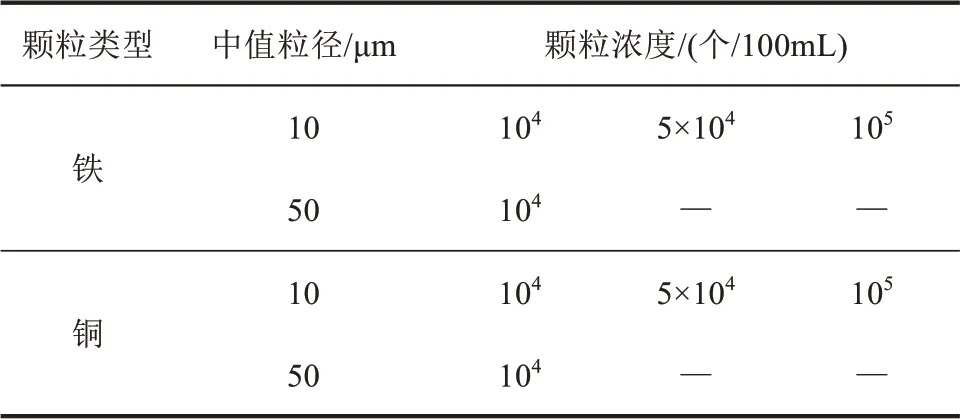

通过式(1)~(4)可以获得微纳米粒子数与其质量的关系,进而配置不同的溶液类型。其中对于粒径较小的颗粒,颗粒浓度尽量选在1 000、10 000、50 000和500 000附近;粒径较大的在配置时要进行调整。表1 为实验中微纳米粒子的尺寸和浓度。铜、铁的微纳米粒子密度分别为8.92 g/cm3、7.86 g/cm3,通过精密天平称取相应质量的微纳米粒子并添加到处理好的绝缘油中,配制含微纳米粒子的绝缘油样品。由于铜、铁颗粒极易受空气氧化,在配制的过程中应当注意密封保存。同时要严格保持含水量,绝缘油的含水量要低于15×10-6。

表1 实验中微纳米粒子尺寸及浓度Tab.1 The size and concentration of micro and nano particles in the experiment

1.2 含纳米粒子绝缘油的处理及击穿实验方法

为充分模拟高过载电力变压器绝缘油的运行环境,对绝缘油的温度控制在80℃,其余实验环境均保持一致,以减少外界环境对实验结果的影响。绝缘油的击穿电压依照ASTM D 877《液体绝缘材料击穿电压测试法》和DL/T 429.9—1991《绝缘油介电强度测定法》进行测试,电压按照2 kV/s的速度从零开始均匀加压,具体实验步骤如下:

(1)将一定量的PFAE 油、FR3 大豆油以及菜籽油置于真空干燥箱内,在50 Pa、90℃的条件下进行干燥、脱水、脱气处理48 h。

(2)干燥完成后,将绝缘油及时取出并密封好。对预处理的绝缘油测试其水分,如果水分含量超标,则要对绝缘油进行再次处理保证其低含水量。

(3)将符合要求的绝缘油倒入2 L 的烧杯中,并将称量好的固体颗粒加入到绝缘油中,调配不同颗粒浓度的绝缘油溶液。将其置于内部温度为90℃,转速为500 r/h 的机械搅拌器中,之后加入磁搅拌子不断进行搅拌使固体颗粒在绝缘油中分散均匀。加热搅拌60 min 后,停止加热与搅拌直到绝缘油温度达到80℃,油样底部没有颗粒沉淀时停止搅拌。

(4)将制备好的含微纳米粒子的绝缘油倒入油箱中,并开始进行工频交流击穿电压测试。

(5)对于相同粒径和颗粒浓度的样品,每组测试10次击穿电压值,取其平均值作为击穿电压。加压过程中以2 kV/s 的速度逐渐增加电压,直至绝缘油击穿。每次击穿结束后,为避免电极附近的固体微纳米粒子对电场的影响,需采用玻璃棒搅拌油样,并等待1~2 min 使微纳米粒子混合均匀后再进行后续实验。

(6)采用Weibull 统计分析处理所得数据,获得工频击穿电压与微纳米粒子粒径以及颗粒浓度之间的关系,并分析3种植物油样之间的异同。

2 结果与分析

2.1 含微纳米粒子绝缘油Weibull模型检验结果

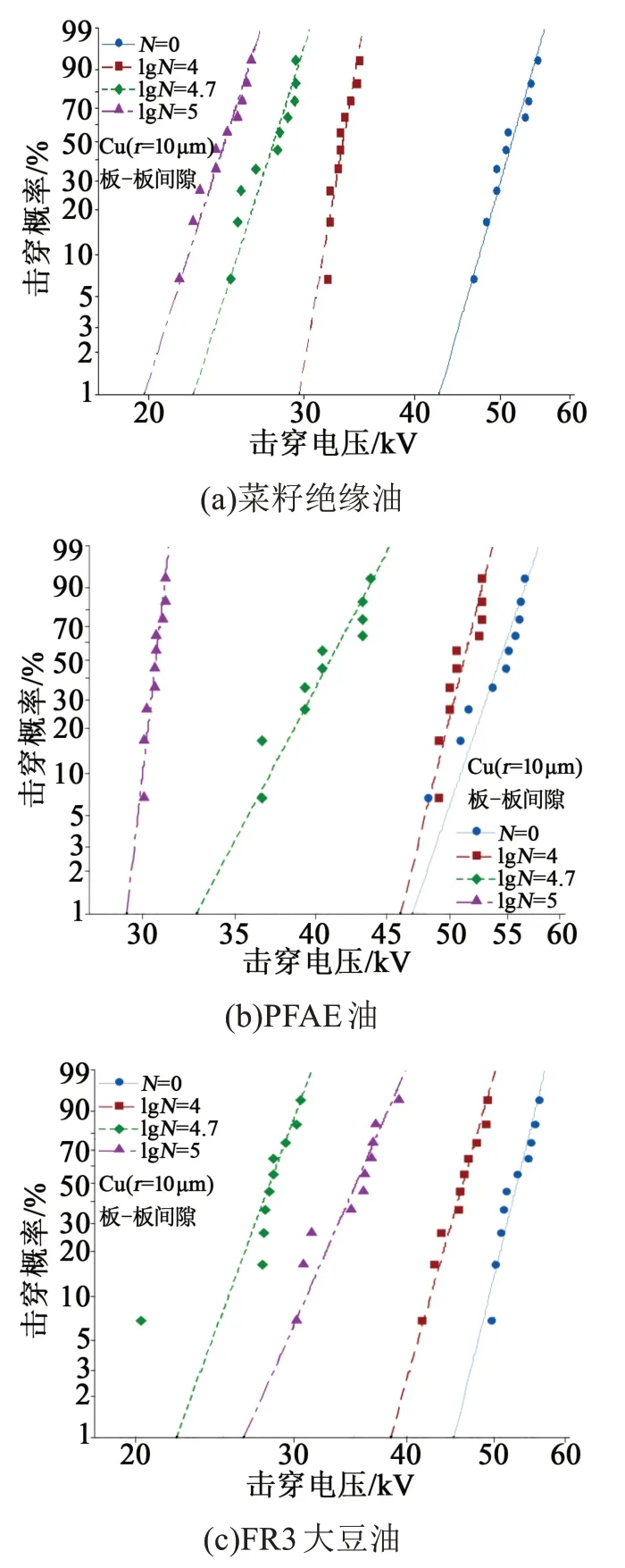

根据Weibull 模型的计算方法,选择在球-球电极下含铁微纳米粒子以及在板-板电极下含铜微纳米粒子的3种绝缘油的击穿电压进行Weibull 模型检验,绘制出在不同颗粒浓度下的概率图并求得Weibull 分布函数中的形状参数β以及尺度参数α,结果如图3~4所示。

从图3~4可以看出,尽管数据点存在轻微的发散,但基本都分布在一条直线的两侧,这条直线称为Weibull 概率直线。由此可以判断含有不同浓度微纳米粒子的3种绝缘油的击穿电压符合Weibull分布假设条件,可以认为3种绝缘油的击穿电压服从Weibull分布。

图3 含铁微纳米粒子绝缘油击穿电压的Weibull概率图Fig.3 Weibull probability diagram of breakdown voltage of insulating oil containing iron micro and nano particles

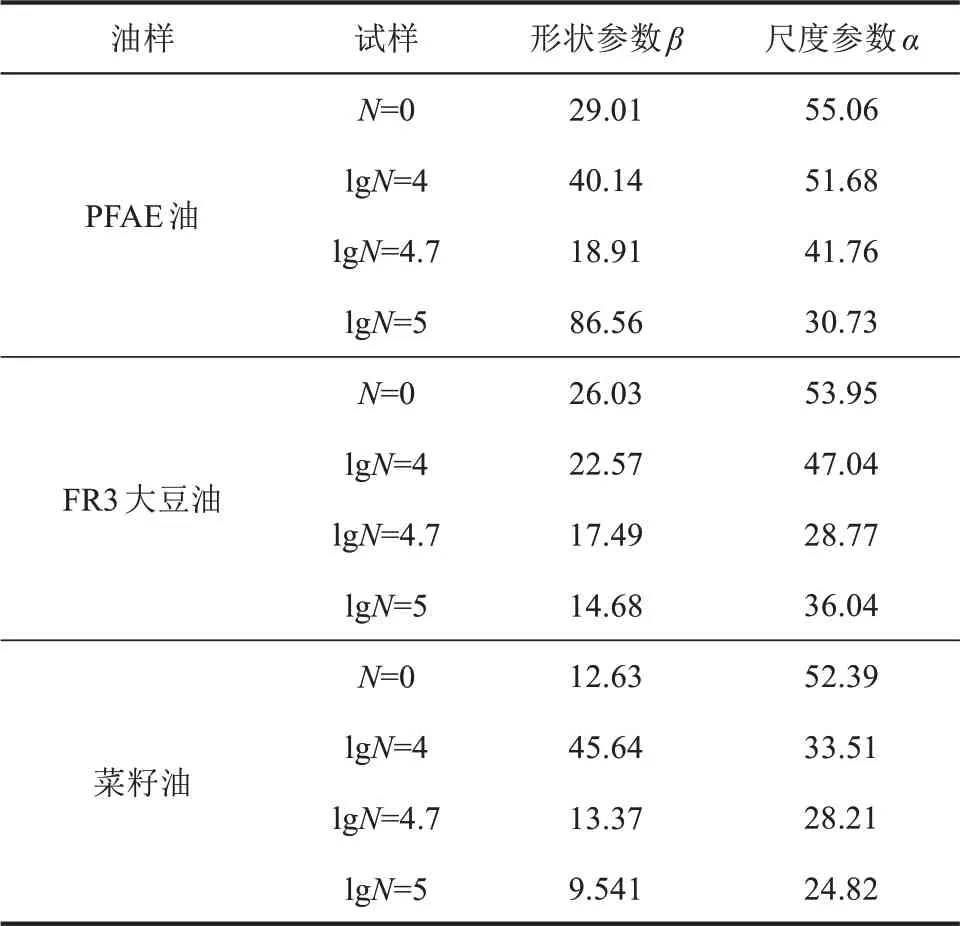

根据Weibull 分布的结果,可以得到在球-球电极下含铁微纳米粒子以及在板-板电极下含铜微纳米粒子的3种绝缘油的击穿电压分布模型的特征参数α、β的估计值,计算结果如表2~3 所示。尺度参数α代表击穿概率为63.2%时的击穿电压,形状参数β代表击穿电压的分布范围。

从表2~3 可以看出,随着绝缘油中铁、铜等微纳米粒子浓度的逐渐增加,绝缘油的工频击穿电压逐渐下降,说明微纳米粒子浓度是影响绝缘油击穿电压的重要因素。

2.2 含微纳米粒子绝缘油击穿电压结果分析

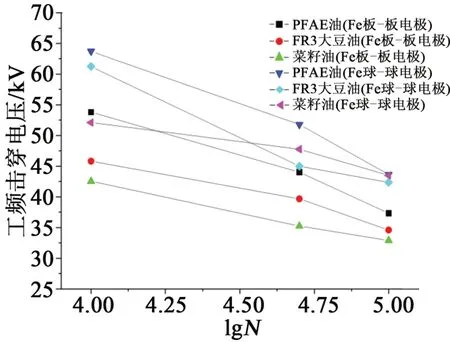

根据表2~3 中含微纳米粒子绝缘油击穿电压的Weibull分布模型参数,以尺度参数α作为绝缘油的击穿电压特征量,图5 为含10 μm 铁微纳米粒子绝缘油在板-板以及球-球电极下的击穿电压与颗粒浓度对数之间的关系。从图5 可以看出,随着油中微纳米粒子浓度的增加,绝缘油的工频击穿电压逐渐下降,而且工频击穿电压与微纳米粒子颗粒度对数近似呈线性关系。同时可以观察到,对于Fe微纳米粒子,在微纳米粒子颗粒浓度相同时,PFAE 油的工频击穿电压略高于FR3 大豆油,菜籽油的工频击穿电压较前两种绝缘油相对较低。

表2 含铁微纳米粒子绝缘油击穿电压Weibull分布参数Tab.2 Weibull distribution parameters of breakdown voltage of insulating oil containing iron micro and nano particles

图4 含铜微纳米粒子绝缘油击穿电压的Weibull概率图Fig.4 Weibull probability diagram of breakdown voltage of insulating oil containing copper micro and nano particles

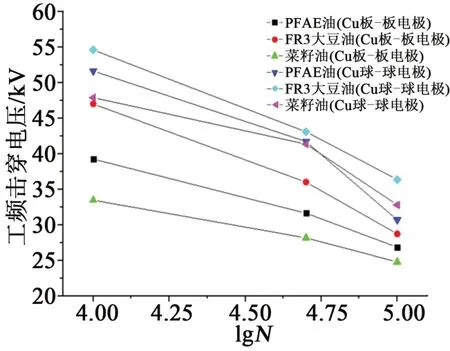

图6 为含10 μm 铜微纳米粒子绝缘油在板-板以及球-球电极下的击穿电压与颗粒浓度对数之间的关系。从图6 可以看到,板-板电极下当Cu 微纳米粒子浓度增大为原来的10 倍时,PFAE 植物油的击穿电压下降约11.2 kV,FR3 大豆油的击穿电压下降约16.5 kV,而菜籽油的击穿电压仅下降9.8 kV。这主要与菜籽油的黏度较大有关,根据固体颗粒在液体中所受粘滞阻力的斯托克斯模型可知,微纳米粒子在黏度更大的植物绝缘油中受到的黏滞阻力更大,固体微纳米粒子运动速度减慢,微纳米粒子“小桥”较难形成,这在一定程度上提高了绝缘油的击穿电压。并且由于黏度较大,带电微纳米粒子运动缓慢,降低了粒子移动的速度并阻碍气泡的形成,有利于增加其电气强度。通过图6还可以看到,菜籽油的击穿电压略低于相同条件下FR3 大豆油以及PFAE绝缘油的击穿电压。

综合对比图5 和图6 中含相同粒径的铁、铜微纳米粒子的菜籽绝缘油与FR3 大豆油工频击穿电压下降趋势,由于工频击穿电压与微纳米粒子颗粒浓度对数近似呈线性关系,可以将图像的斜率绝对值看成击穿电压的下降速率,此时发现球-球电极下,含铜微纳米粒子的菜籽油击穿电压下降速率约为13.5,而含铁微纳米粒子的下降速率约为7.5;板板电极下,含铜微纳米粒子的FR3 大豆油击穿电压下降速率约为17.5,而含铁微纳米粒子的下降速率约为10。因此含铜微纳米粒子的菜籽绝缘油与FR3大豆油在板-板电极以及球-球电极下的击穿电压下降速度均显著快于含铁微纳米粒子绝缘油。

表3 含铜微纳米粒子绝缘油击穿电压Weibull分布参数Tab.3 Weibull distribution parameters of breakdown voltage of insulating oil containing copper micro and nano particles

图5 含10 μm铁微纳米粒子绝缘油在板-板以及球-球电极下的击穿电压与颗粒浓度对数之间的关系Fig.5 Relationship between breakdown voltage and the logarithm of particle size of insulating oil containing 10 μm iron particles under plate-plate and ball-ball electrodes

图6 含10 μm铜微纳米粒子绝缘油在板-板以及球-球电极下击穿电压与颗粒浓度对数之间的关系Fig.6 Relationship between breakdown voltage and the logarithm of particle size of insulating oil containing 10 μm copper particles under plate-plate and ball-ball electrodes

表4为含固体微纳米粒子绝缘油击穿电压线性拟合表达式。由表4 可知,对于拟合得到的函数表达式,在相同电极下含同种微纳米粒子的菜籽绝缘油的拟合直线斜率绝对值低于PFAE 绝缘油以及FR3 大豆油,表明菜籽油的工频击穿电压降低速率低于PFAE绝缘油以及FR3大豆油。

表4 含固体微纳米粒子绝缘油击穿电压线性拟合表达式Tab.4 Linear fitting expression of breakdown voltage of insulating oils containing solid micro and nano particles

通过实验得到的数据进一步分析固体微纳米粒子颗粒浓度对植物绝缘油工频击穿电压的影响。当微纳米粒子颗粒浓度较低(颗粒浓度≤104个/100 mL)时,颗粒之间相互作用力较小。在电场力作用下,微纳米粒子会向极板方向运动,在靠近或碰撞极板的过程中会感应以及传递一定电荷,该电荷会形成一个附加的电场与原电场相互叠加,导致植物绝缘油局部放电,降低植物绝缘油的工频击穿电压。当极板之间的场强超过植物绝缘油的电气强度时,植物绝缘油会发生击穿。

当微纳米粒子颗粒浓度较高(颗粒浓度>104个/100 mL)时,颗粒之间的相互作用力较大。在电场作用下,较多的颗粒会向极板方向运动,固体微纳米粒子会在极板附近汇集形成微纳米粒子团聚,该团聚颗粒对外界电场的畸变作用区域增大。若微纳米粒子“小桥”未贯穿极板间隙,则团聚颗粒使电场畸变作用增强,降低植物绝缘油的击穿场强。如微纳米粒子“小桥”贯穿极板间隙,其电导增加而致使泄漏电流增加,产热增多,促使水分气化,气泡扩大,继而形成气体“小桥”,气体“小桥”贯穿,使植物绝缘油间隙发生击穿。在微纳米粒子颗粒浓度较低(颗粒浓度≤104个/100 mL)时,不能形成微纳米粒子“小桥”或形成速度较慢;当微纳米粒子颗粒浓度较高(颗粒浓度>104个/100 mL)时,易形成微纳米粒子“小桥”,显著降低植物绝缘油的工频击穿电压。

3 结论

(1)对于3种植物绝缘油,随着微纳米粒子含量的增加,其击穿电压呈现下降趋势,且与微纳米粒子颗粒浓度的对数呈现出一定的线性关系。当微纳米粒子浓度较低(颗粒浓度≤104个/100 mL)时,不能形成微纳米粒子“小桥”或形成速度较慢;当微纳米粒子浓度较高(颗粒浓度>104个/100 mL)时,易形成微纳米粒子“小桥”,显著降低植物绝缘油的工频击穿电压。

(2)对于同种微纳米粒子,在颗粒浓度相同情况下,菜籽油的工频击穿电压低于PFAE 植物油以及FR3 大豆油。随着颗粒浓度的增加,菜籽油的工频击穿电压下降速度慢于其他两种油样,说明微纳米粒子对菜籽油的影响程度相对较低。这主要是因为菜籽油的黏度更大,能减缓微纳米粒子形成“小桥”。

(3)对比含相同粒径的铁、铜微纳米粒子的菜籽绝缘油和FR3 大豆油的工频击穿电压下降趋势可以发现,含铜微纳米粒子绝缘油的击穿电压下降速度显著快于含铁微纳米粒子绝缘油。