金属热疲劳试验系统的研制

余承源,顾永刚,2,张 振,翟 超,2

(1.中国科学技术大学工程科学学院,安徽合肥 230027;2.中国科学技术大学工程与材料实验中心,安徽合肥 230027)

0 引言

高温场合的金属零部件在使用一定的时间后会产生缺陷,并逐渐破损失效。 其主要原因是重复加热和冷却过程中循环往复的热应力或热应变对材料造成了破坏[1],这种现象称为热疲劳。通常将材料在一定热应力或热应变下达到破损所需要的循环次数称为热疲劳强度。

随着工业迅速发展,材料的安全可靠成为了影响许多工业系统的关键因素,金属材料的热疲劳性能在机械制造、航空、动力等领域得到越来越多的重视。美国的MTS公司在材料试验机的基础上开发了一套基于高频感应加热的热机械疲劳测试系统,该系统成熟稳定,但价格贵。此外感应加热适用于形状规则的试样,对于形状不规则的试样,温度会因试样的形状而分布不均匀;施惠基等基于红外线辐射加热炉设计了一套热机械疲劳测试系统,可进行250~650 ℃的材料热机械疲劳试验,但由于其是在INSTRON液压伺服试验机的基础上设计搭建的,因此其适用场景受限;夏鹏成等[2]研制了一套基于电阻炉加热的热疲劳试验机,该试验机可进行高温1 050 ℃的热疲劳试验,但电阻炉的加热效率比较低,只适用于对加热时间没有严格限制的热疲劳试验;陈波[3]基于激光加热设计了一套热疲劳试验装置,可对试样快速加热,但装置的试验对象单一,只能进行柴油机活塞的热疲劳试验。因此,研制一种通用、结构简单、成本低的热疲劳测试系统对于我国的材料测试领域具有重要的意义。

本文研制了一套适用于金属材料的热疲劳试验系统,系统通过低压大电流对试样进行加热,通过风冷对试样进行冷却,温度控制效率高;同时,针对弯折试样,系统采用了摄影测量的方法对试样的变形进行计算,具备实时监测试样变形的能力。本系统结构简单、成本低,且具有较高的可靠性,能为材料的热疲劳试验提供解决方案。

1 系统总体结构

热疲劳试验,是模拟材料实际工作的温度环境,使材料温度周期性地上升和下降,直到材料失效为止,同时,记录试验过程中材料各项性能指标的变化,为预测材料在相应温度环境中的使用寿命提供依据。因此,本系统要能够控制试样的温度,使其按照预期曲线周期性地变化,实现“加热-保温-冷却”的热循环;同时,系统要监测并记录试验过程中试样的相关性能指标。

为达到以上目的,热疲劳试验系统的总体结构图如图1所示,其主要由5个部分组成:加热与冷却模块、测量模块、摄影测量模块、数据采集模块以及控制软件。

图1 系统总体结构

2 系统硬件平台的搭建

2.1 加热与冷却模块

为保证热循环过程中温度控制的效率,同时降低试样形状对加热效果的影响,系统采用了通电加热的方法加热试样,即使用低压大电流变压器在金属试样两端直接施加电压,由于金属试样的电阻很小,根据欧姆定律,会有很大的电流通过试样,使试样温度快速上升;同时,使用可控硅调压器来调节变压器的输出,实现对加热功率的连续控制。在热循环的冷却阶段,系统使用风刀通过风冷的方式使试样快速降温,并使用电磁阀控制风刀的开关,从而实现对冷却速率的精确控制。

2.2 测量模块

系统的测量模块由多种传感设备组成,是系统获取试样状态以及系统自身运行状态的关键部分。

系统采用热电偶测量试样温度,其具备测温范围大、测温精度高、成本较低的优点。但由于热电偶所测温度为测量端与参考端的相对温度[4],因此需要使用热敏电阻测量热电偶参考端的温度,从而计算热电偶测量端的温度。图2为热电偶测温原理图。

图2 热电偶测温原理

试样的力学性能是反映试样状态的重要指标,为获取热循环过程中试样力学性能的变化,系统采用压力传感器对试样的力学性能进行实时测量。

由于热疲劳试验的时间周期长,且试验的大部分时间都处于无人监控的状态,因此系统应具备监测自身运行状态的能力,从而保证系统的安全性。为此,使用电流传感器监测系统中功率设备的运行状态,确保各功率设备的运行时间安全合理。

2.3 摄影测量模块

系统采用摄影测量的方法对弯折试样的变形进行测量。为保证测量的精度,采用400万像素、分辨率为2 330像素×1 750像素的Basler工业相机进行图像采集,相机配备滤波片,并使用蓝光作为光源,避免了干扰光对图像采集造成的影响,提高了成像质量,降低了后续图像处理的难度[5]。同时,相机使用了远心镜头,其具有分辨率高、失真度低、无透视误差的优点,确保了图像采集的精度,为后续的变形计算奠定了良好的基础。

2.4 数据采集模块

为精确采集多种传感器输出的信号,同时完成对各硬件部分的控制。系统使用 NI PXIe-1062Q机箱,通过PXIe-6356 和 USB 6361 高精度数据采集卡进行多种传感器的信号采集,并输出控制信号,实现对系统硬件的控制。同时,系统使用PCIe-1430图像卡采集工业相机获取的图像数据。

3 控制软件

系统的控制软件是在LabVIEW平台上进行开发的。软件由数据采集及显示、试样温度控制、试样变形计算、安全监测以及数据存储等部分组成,其基本流程如图3所示,通过软件可以直观地将温度、力等数据实时显示出来,并实现系统的自动化控制。

图3 软件流程图

3.1 试样温度控制

在热疲劳试验中,温度的控制是试验的关键,一方面要保证控温精度,使其满足相关标准的要求;另一方面,由于热疲劳试验周期长,试验过程中材料性质的变化、外界环境的扰动都会给系统的温度控制带来干扰,因此,温度控制方案应具有良好的鲁棒性。现阶段,PID算法是工程上应用广泛的温度控制算法[6]。但当要求较强的鲁棒性和较高的控制精度时,其缺陷也就显现出来[7]。 因此,本系统没采用PID算法,采用一种基于模糊控制的有限状态机实现对温度的控制,在具体实践过程中,其表现出较高的精度和较强的鲁棒性。

有限状态机是一种根据系统状态决定系统动作的数学模型。系统中,根据实际温度T与目标温度Tt的关系,将实际温度分为2种状态:低于目标温度和不低于目标温度;系统根据实际温度的状态做出响应动作,分别输出高值yh和低值yl,以维持温度的稳定。实验证明,一个周期内保温段实际温度的方差取决于状态机的响应频率,实际温度的均值取决于输出高值yh的大小。当找到合适的yh,且状态机响应频率足够大时,能够保证被控温度具有较高的精度,状态机模型如式(1)所示:

(1)

与此同时,为保证在较长时间跨度上温度控制的鲁棒性,考虑通过模糊控制的方式对系统的输出进行自整定。模糊控制是一种基于模糊数学的控制方法,它无须对系统建立精确的数学模型,而是通过工程师对于系统的模糊描述来实现对系统的相对精确控制[8-9]。系统整体的控温方案如图4所示。

图4 温度控制方案

系统的控温过程中,将上一个温度循环中保温段温度的均值与目标值之间的偏差e作为模糊系统的输入,通过数据库与规则库的处理,期望得到一个状态机输出值的修正量Δy,从而减小e。为此,采取以下措施:

(1)根据实验经验将模糊输入e的论域设为[-3,3],将模糊输出的论域设为[-0.1,0.1];(2)将模糊控制器的输入与输出分别划分为{NB,NS,ZO,PS,PB}5个模糊子集,二者为一一对应关系;(3)选用三角形函数作为输入输出的隶属度函数;(4)使用重心法将输出的模糊量清晰化,得到模糊控制器的输出Δy;式(2)为引入模糊控制后系统的输出。

(2)

3.2 试样变形计算

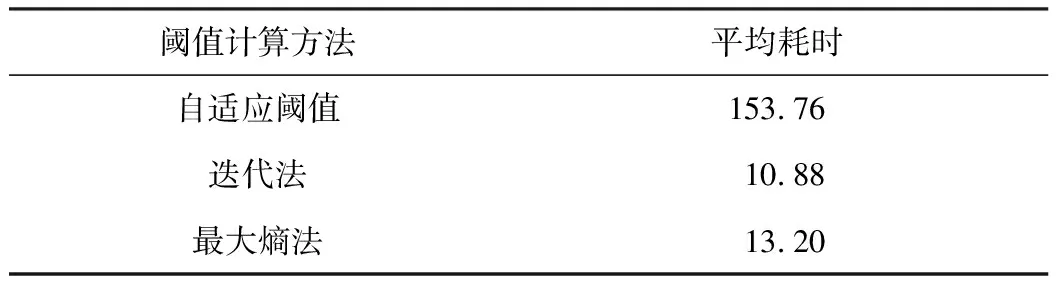

针对弯折试样,为监测试样在试验过程中的变形,需要对试样的弯折角度进行实时计算。为计算试样的弯折角度,首先应将试样从背景中完整地分割出来,去除背景对后续处理的影响,由于所采集图像的背景区域单一,因此可以采用阈值分割的方法对试样轮廓进行提取[10]。阈值分割的关键是选取合适的阈值,目前常用的阈值计算方法包括自适应阈值法、迭代法和最大熵法,为保证计算的效率,采用3种方法在同一计算平台上对采集的图像进行多次计算,对比每种计算方法所需的平均时间,结果如表1所示。结果显示迭代法阈值计算具有较高的效率,因此采用迭代法计算图像分割的阈值,阈值分割效果如图5(b)所示。

表1 不同方法计算时间对比 ms

由于热循环过程中试样表面状态的变化以及试样表面固有的缺陷,图像中试样的灰度分布通常是不均匀的,这会导致阈值分割的图像存在孔洞,影响后续边缘提取的效果,因此需要通过形态学重建的方法去除图像中孔洞,图5(c)为形态学重建后的图像。

随后选取ROI区域(图5(d)),并利用Canny算子对试样进行边缘提取[11-12],图5(e)为边缘提取结果;最后将提取的边缘部分利用最小二乘法拟合成直线[13],如式(3)所示。

(3)

式中:km、bm为拟合直线的斜率和截距;(xi,yi)为所提取直线边缘上的点;nm为对应直线边缘上点的个数。

根据试样边缘拟合直线的斜率可以计算出试样弯折角的大小,计算方法如式(4)所示,图6为角度计算的整个流程。

(a)原图 (b)阈值分割 (c)形态学重建

(d)ROI提取 (e)边缘提取

θ=arctank1-arctank2

(4)

式中:θ为弯折试样的角度;k1、k2为直线拟合得到的2条边线的斜率。

图6 角度计算流程

为检验系统对试样角度的测量精度,使用系统测量精度为±10″的标准角度块规,测量结果如表2所示,结果显示系统对角度的测量误差不超过0.02°。因此系统能够准确测量试样的角度及其变形。

表2 角度真实值与测量值对比 (°)

4 系统性能评估

为测试系统的性能,使用系统对某系列不锈钢的弯折试样进行热疲劳试验;对系统在试验过程中的各项指标进行统计,试验现场如图7所示。试验具体要求如下:

(1)温度循环的每个周期包括“加热-保温-冷却”3个阶段;(2) 保温温度为850 ℃,冷却最低温度100 ℃。

图7 系统实物图

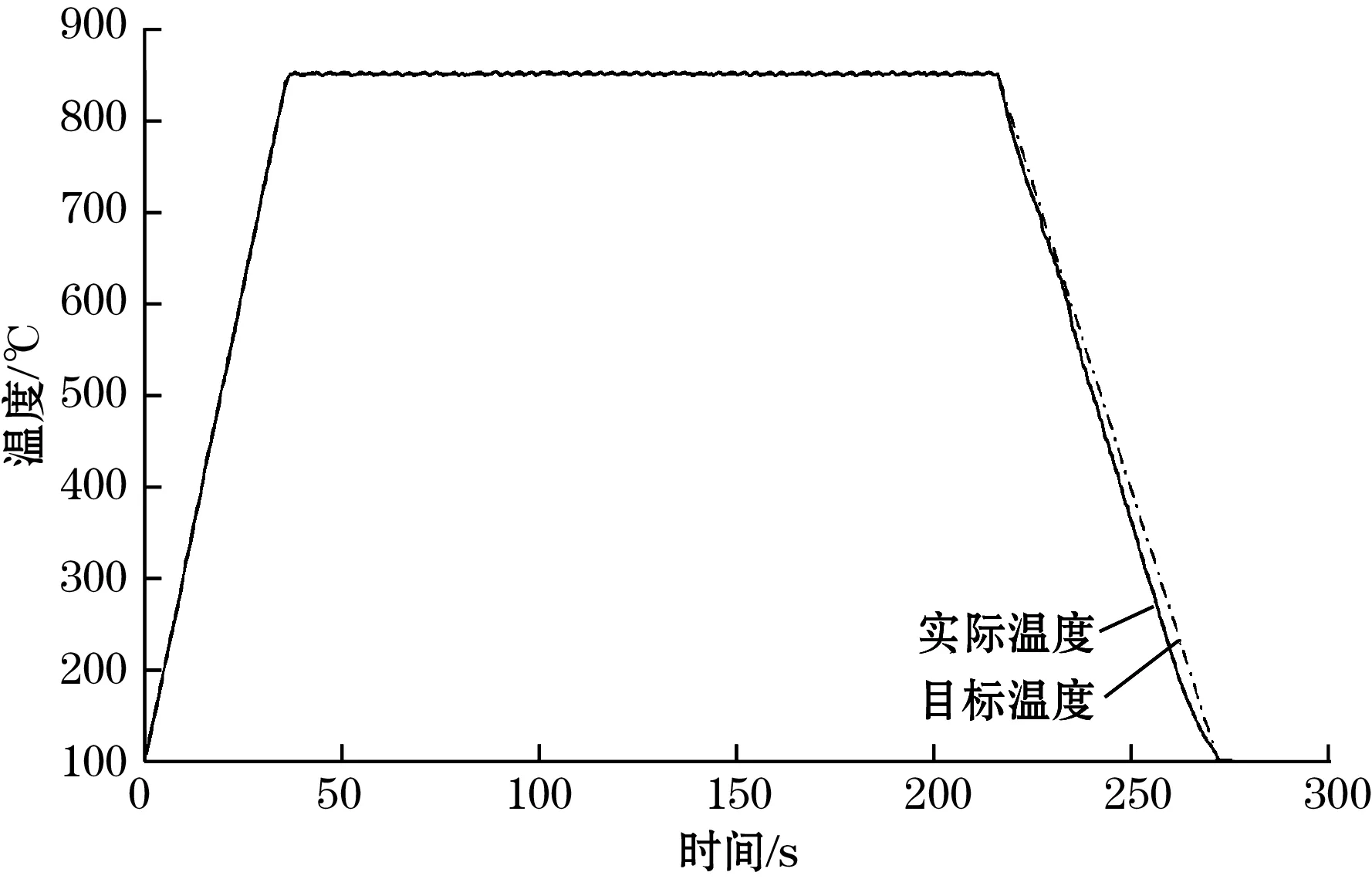

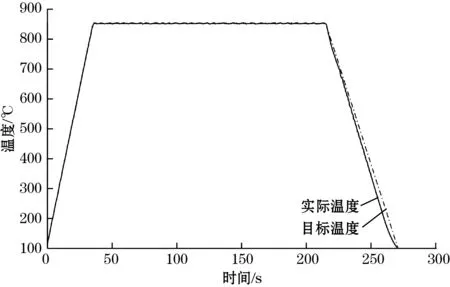

图8、图9为试验过程中的温度曲线,仅从曲线来看,系统在加热段和保温段的温度控制效果良好;在冷却段,由于冷却速率要求过高以及系统冷却能力有限,如果按照恒定速率进行冷却,试样很难在规定时间降到指定温度,因此系统通过调整冷却段的冷却速率使整个冷却段的平均冷却速率得以提升,这种方法虽然使冷却段的实际温度曲线与目标温度曲线有偏差,但总体的冷却速率和冷却效果却满足试验要求。当冷却段对冷却速率的要求不高时,系统可以以恒定的速度进行冷却,此时,冷却阶段实际温度与目标温度的曲线就可以达到高度的重合。

图8 第1循环温度曲线

图9 第2 000循环温度曲线

测试过程系统共经历了2 000个热循环,在此过程中,统计了每个循环保温段实际温度的最大相对误差,如图10所示。从图10可知,系统在保温段温度的最大相对误差不超过0.5%,满足相关标准对热疲劳试验温度的要求[14]。此外,对比图8与图9,与第1循环时的温度曲线相比,系统在第2 000循环时的温度曲线并未产生明显的变化,温度控制效果依旧良好,因此可以认为系统具有较强的鲁棒性。

图10 每周期保温段温度的最大相对误差

5 结束语

本文研制了一套结构简单、成本低、可靠性高的金属热疲劳试验系统,系统采用直接通电的方式加热试样,采用基于模糊控制的状态机进行温度控制,通过迭代法阈值分割、Canny算子边缘提取、最小二乘法直线拟合计算试样角度,并基于LabVIEW平台开发了一套控制软件。在测试与实际使用中,系统表现出较高的可靠性和较强的鲁棒性,能够准确控制温度和监测试样变形,并且能够在较长的时间跨度上稳定工作,具有较高的工程实用价值。