基于频率响应信号PCA的陶瓷绝缘子缺陷检测

佟 芳,林 鑫,王 婷,徐铁军,王忠花

(国网青海省电力公司信息通信公司,西宁 810000)

0 引言

随着现代工业发展对电力需求的不断增加,高压输电线路需要输送大量的电力,这就对输电线路的绝缘水平提出了更高的要求[1]。尽管复合材料绝缘子的技术不断发展,但在实际工况中,陶瓷绝缘子仍在我国大量用于高压输电线路中[2]。陶瓷绝缘子是特高压输电中用于机械固定和电气隔离输电线路的装置[3],在确保输电线路的可靠性以及输电塔和输电线路之间提供绝缘间隔方面发挥着重要作用。

通常,绝缘子受损主要是从电气角度进行研究。文献[4]通过连续施加高压来测试绝缘子串中的每个绝缘子阻值,从而实现绝缘电阻测量。文献[5]采用基于电场测量原理,当绝缘子发生电气故障或绝缘容量较低时,周围电场沿绝缘子的轴向和径向分布产生畸变,然后检测电场状况并与无故障标准电场进行比较。如果没有差异,则判断绝缘子正常;否则,视为绝缘子具有缺陷。然而,简单的电气分析难以测量机械条件下的绝缘子受损情况。为了检测绝缘子的机械缺陷,可通过接触式超声波探头的超声波法[6]、非接触式麦克风的噪声测量法[7]和红外相机的温度测量法[8]等技术对故障状态进行分类。文献[9]通过X光扫描系统对复合绝缘子缺陷实现了带电检测,但未能实现对陶瓷绝缘子的内部缺陷检测。文献[10]使用计算机断层扫描(CT)对陶瓷绝缘子内部的细微缺陷实现高精度地检测,然而扫描整个陶瓷绝缘子表面耗时且成本较高。文献[11]利用磁共振成像(MRI)可高精度检测绝缘子内部的小损伤,但磁共振容易导致绝缘子内部因细微损伤而爆炸且具有较高的实验风险。因此,上述方法仅在特定条件下具有较高的可靠性,并且由于环境条件和试验设备的差异,缺陷检测结果可能存在较大的偏差。随着无人机(UAV)技术和图像识别技术的不断发展,为了降低巡检人员高空作业的人身安全风险,弥补传统工作方式的不足。文献[12]利用UAV巡检航拍采集绝缘子图像,结合图像处理技术检测绝缘子外观缺陷,然而,该方法不可避免地受到天气、光照和湿度等环境条件的显著影响,且仅适用于绝缘子外观缺陷检测。

频率响应函数(FRF)方法可对机械固件进行测量,并减少测量过程中周围环境因素的影响[13]。频率响应分析(FRA)是计算在稳态激励下的结构动力响应方法,通过在频域中明确定义激励载荷且已知每个指定频率条件下的所有的外力。在机械领域,FRA主要用于分析机械共振频率[14];在电力领域,FRA主要用于诊断电力变压器绕组内部异常和铁芯接地故障[15];文献[16]设计了基于模型-数据融合驱动的频率响应分析方法,结合粒子群算法优化参数后的极限学习机模型作为数据驱动的频率修正模型,在保证计算速度的前提下大幅提高计算精度。然而,传统的FRA在陶瓷绝缘子缺陷检测时涉及大量数据,因此,在保留主要特征的同时还应减少数据量。主成分分析(PCA)作为数据降维的常用方法,在保留主要数据特征的情况下可有效降低数据量。文献[17]采用FRA对电线杆的单频应力波提取信号特征,并结合PCA保留了信号的主要特征,因此,将PCA运用在信号处理中可减少信号模型对样本数据的依赖程度,并提高模型的泛化能力。

本文采用FRF方法对陶瓷绝缘子缺陷进行检测,并将测量中周围环境的影响降至最低。运用PCA研究瓷体、瓷帽和内部三种典型的陶瓷绝缘子缺陷类型,提出了基于频率响应信号的FRA和PCA方法,并从基于时间数据和基于频率响应数据两个角度的PCA来区分完好、瓷体缺陷、瓷帽缺陷、内部缺陷和材质,从而对绝缘子缺陷分类进行检测。

1 研究框架及测试样本

1.1 检测方法

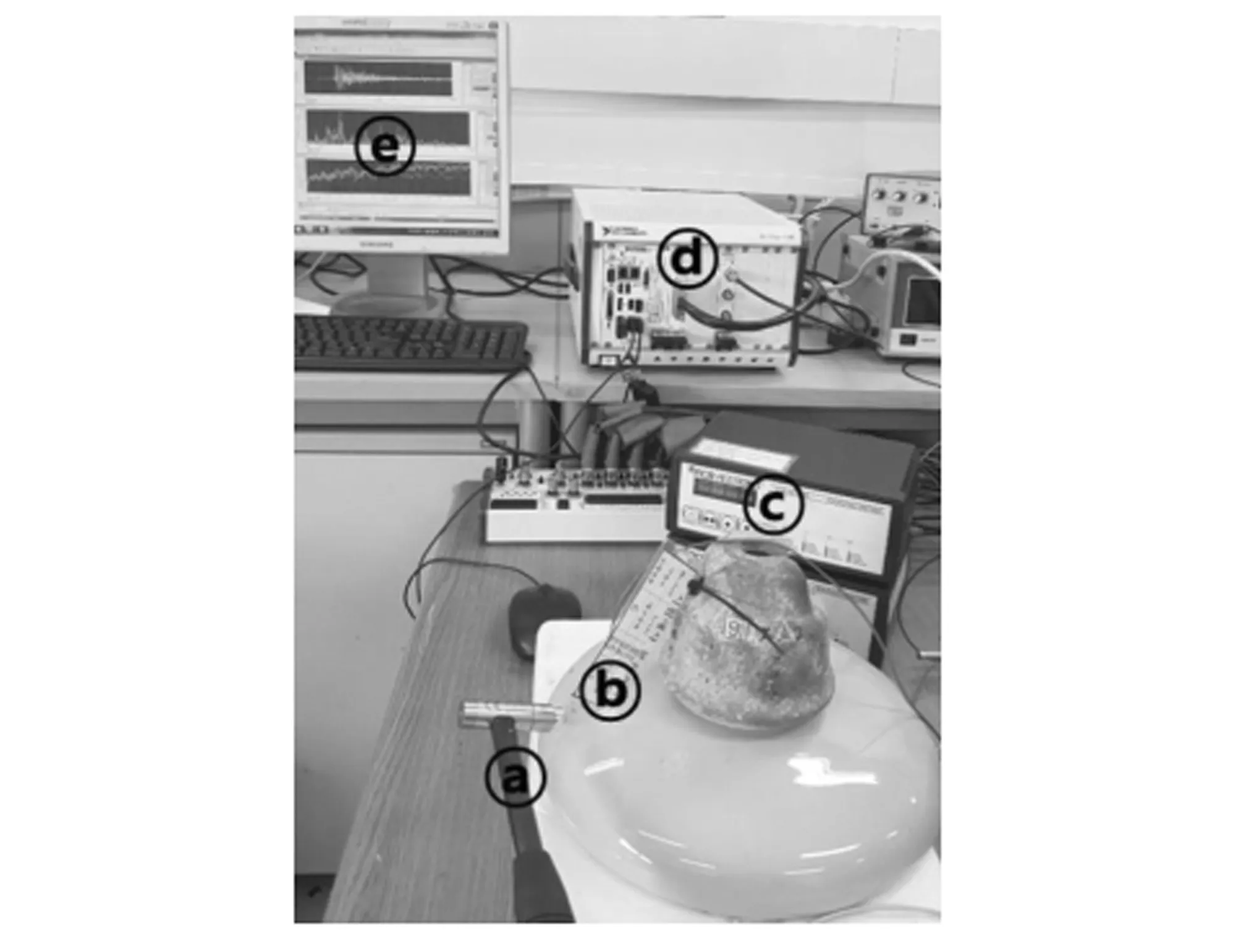

为了通过实验计算FRF,必须测量冲击和响应能量的实验值。陶瓷绝缘子的FRF测量实验装置,如图1所示。

(a)冲击锤(PCB 086C03)测量样本的冲击能量;(b)加速度计(PCB 208C05)测量样本的响应能量;(c)信号调节器(PCB 482C16)用于动能数据转化为信号数据;(d)数据采集器(DAQ)(NIPxle-6366)用于从测试样本中收集数据;(e)显示器用于数据可视化。

利用冲击锤的灵敏度为1 mV/N,以0.5磅冲击力连续撞击绝缘子,从而产生振动信号。将振动传感器(TM0782A)的振动探头分别放置于瓷体和瓷帽,用于接收冲击锤对陶瓷绝缘子振动后的绝对振动位移波形。使用NI LabVIEW SignalExpress测量程序[22]以500 ks/s的采样速率存储数据。由于存储的数据是时域中的值,因此使用Matlab信号处理工具箱将其转换为频域。

1.2 研究框架

为了利用FRF方法对陶瓷绝缘子缺陷进行检测,根据绝缘子的缺陷类型分析其固有频率和FRF波形。本文提出的基于实验装置测试陶瓷绝缘子缺陷的研究框架,如图2所示。

图2 研究框架

1.3 测试样本

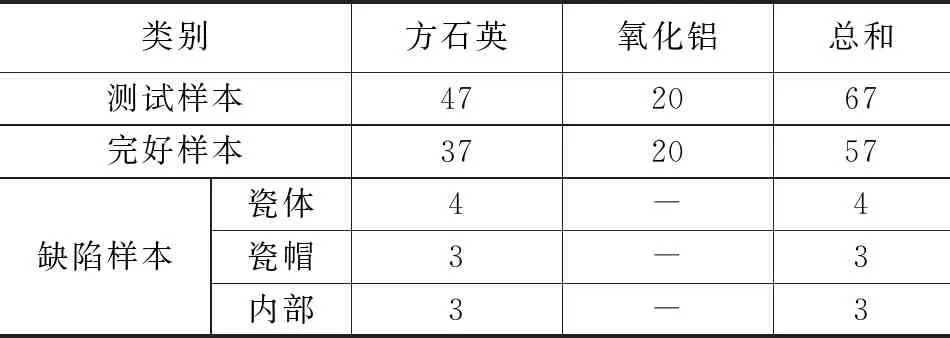

本文所用陶瓷绝缘子的主要材料是方石英和氧化铝,目的是确定方石英材料陶瓷绝缘子的缺陷类型,选用氧化铝绝缘子作为对比样本,确保方石英与材质之间的可分性。选取安装在500 kV输电塔上的67个样本:47个方石英,20个氧化铝。此外,为了研究缺陷,完好样本57个,瓷体缺陷4个,瓷帽缺陷3个,内部缺陷3个,如表1所示。

表1 根据材质和缺陷对测试样本进行分类

瓷体缺陷是由闪电而产生放射状裂纹,瓷帽缺陷则是由载荷突然增加导致支架损坏[18]。内部缺陷通过传统肉眼观察无法确认,在绝缘子制造过程可能由高应力而产生裂纹,或使用过程中因过电压而产生缺陷[19]。

2 频率响应信号主成分分析

2.1 频率响应函数(FRF)

由于陶瓷绝缘子样本包含陶瓷和结合剂两种材质,各种变量很难验证陶瓷和接合剂的性能,直接运用陶瓷材质的验证理论FRF分析陶瓷绝缘子存在局限性[20]。因此,本文利用实验数据计算FRF为:

(1)

其中:Pxx(f)为冲击锤测量的信号功率谱密度,Pxy(f)为加速度计测量的信号交叉功率谱密度。

2.2 主成分分析(PCA)

PCA在分析两组变量之间的相关性时,决定原始n个变量变化较低的自变量(分量)[21]。PCA作为线性变换将数据转换为新的坐标系。新变量集合是原始变量的线性函数且不存在相关性,通过获得整个数据集的协方差矩阵并计算其特征向量和特征值来实现,再根据特征值的递减进行排序。

通过提取特征进行协方差矩阵计算PCA时,假设特征数据矩阵(X=[x1,x2,...,xN])共有N个样本,并且xi表示第i个样本,计算所有样本的平均值为:

(2)

通过从所有样本中减去平均值计算偏差:

(3)

协方差矩阵为:

(4)

计算协方差矩阵(∑)的特征向量(V)和特征值(λ),根据特征值对特征向量进行排序。选择特征值最大的特征向量W={v1,...,vk},利用选定的特征向量(W)可以表示PCA的投影空间。通过如下公式将所有样本投影到PCA(V)的低维空间:

Y=WT·D

(5)

3 实验分析

3.1 基准实验

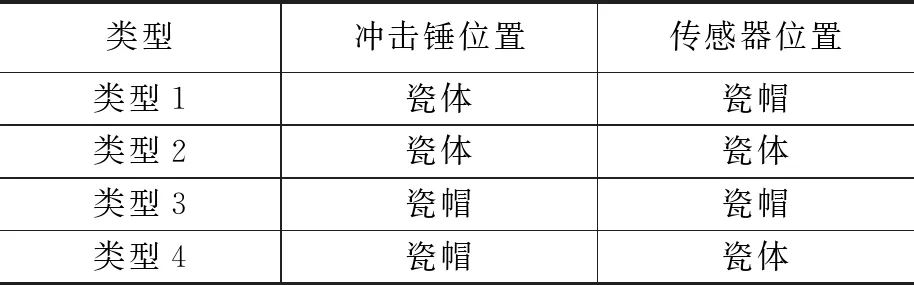

为了选择能够掌握陶瓷绝缘子动态特性的冲击锤和传感器位置,本文设置了4个实验类型,如表2所示。根据冲击锤和传感器位置计算FRF结果,如图3所示。结果可见,从类型2获得的固有模态最明显,5次实验得到的平均值也最为一致。

图3 根据冲击锤和传感器位置计算FRF结果

表2 根据冲击锤和传感器位置确定类型

为了确保数据的可靠性,在陶瓷部件中安装了加速度计,如类型2所示,在同一位置,用冲击锤敲击陶瓷部件的侧面五次,实验值和平均值的FRF结果,如图4所示。

图4 五次实验值和平均值的FRF结果

在频率小于5 kHz时,五次实验值和平均值一致。当频率大于5 kHz时,固有频率相同,但各固有模态之间的波形不同。这是由于固有模态是结构系统的固有振动特性,而固有频率仅与材质、质量和形状等固有特性有关,即便采用相同的固有频率,但不同的实验产生的固有模态略有不同。

在验证实验结果的一致性后,还需对完好绝缘子的频率响应进行分析。由于500 kV输电线路中使用的陶瓷绝缘子是由方石英和氧化铝材质组合而成,因此,还需进行基本分析以区分这两种材质。对于完好陶瓷绝缘子,不同材质绝缘子的固有频率,如图5所示。

图5 不同材质绝缘子的固有频率

在第一种模态中,氧化铝的频率比方石英高出约100 Hz;在随后的模态中,频率差值逐渐增大。因此,这两种材质可以根据固有模态之间的频率位置差异来区分。

陶瓷绝缘子在制造过程中要经过几道手工工序,这也会带来不确定性。因此,样本固有频率可能会发生变化。在测量完好陶瓷绝缘子的固有模态频率范围,并将其与具有缺陷的绝缘子固有模态频率范围进行比较之前,还需进行实验来设定其固有频率范围。

选取15个完好的方石英和氧化铝绝缘子固有模态(模态1-4)的峰值表现出频率的最小值、最大值、平均值和标准差,如表3所示。可以观察到,完好绝缘子之间存在固有频率差值。对于方石英,最小和最大差值分别为100 Hz和190 Hz;对于氧化铝,最小和最大差值分别为80 Hz和140 Hz。同理,在固有模态5-8中也可观察到类似差异。

表3 根据材质不同的固有频率范围

3.2 频率响应分析结果

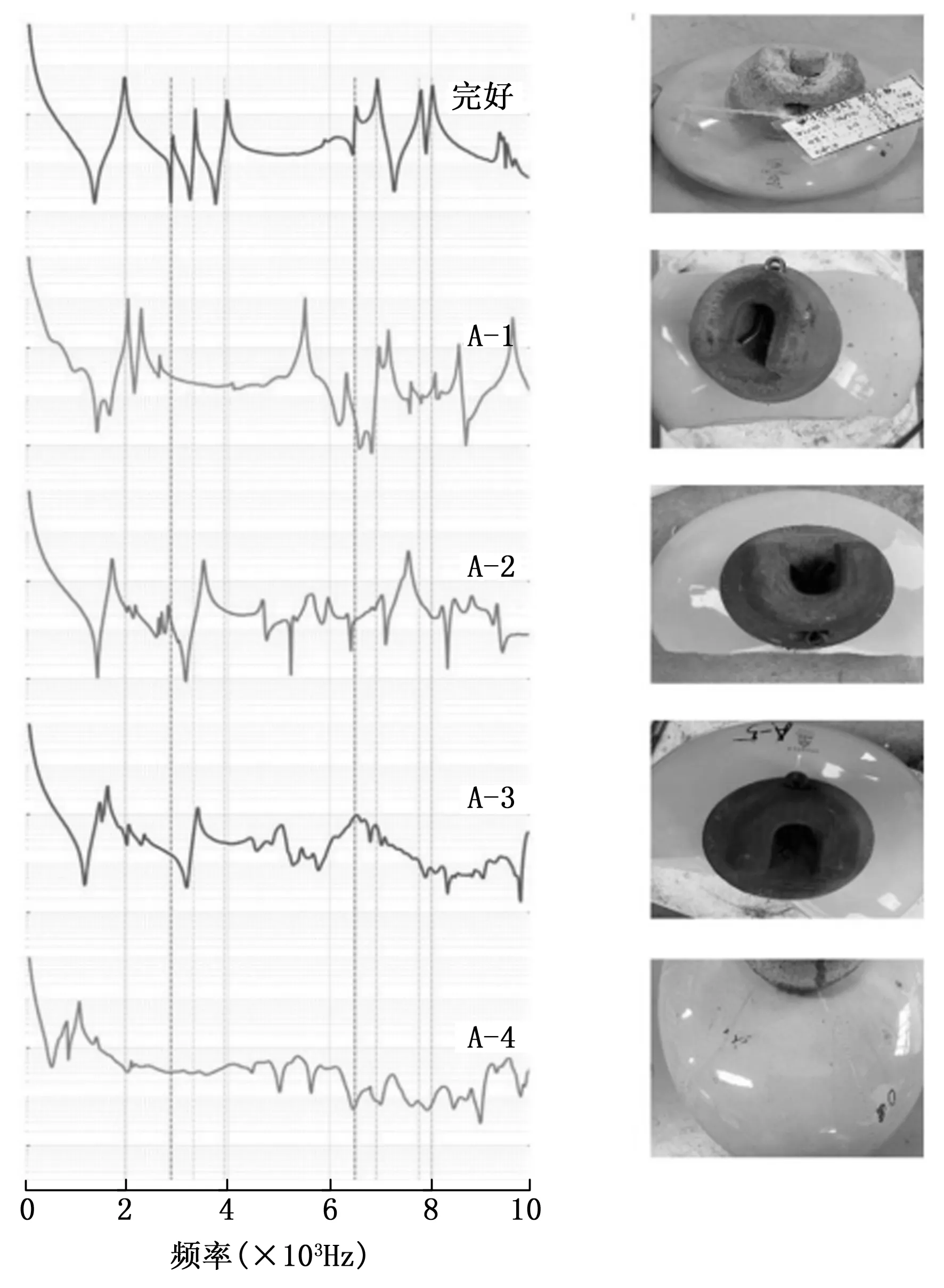

对受损方石英样本进行频率响应分析,以此区分正常样本和缺陷样本。在绝缘子受损的情况下,固有模态的频率可能会因内部空洞的变化、表面的不粘附或陶瓷裂纹而发生变化,响应能量的大小可能会因为衰减的变化而改变,根据缺陷类型对样本进行分析。

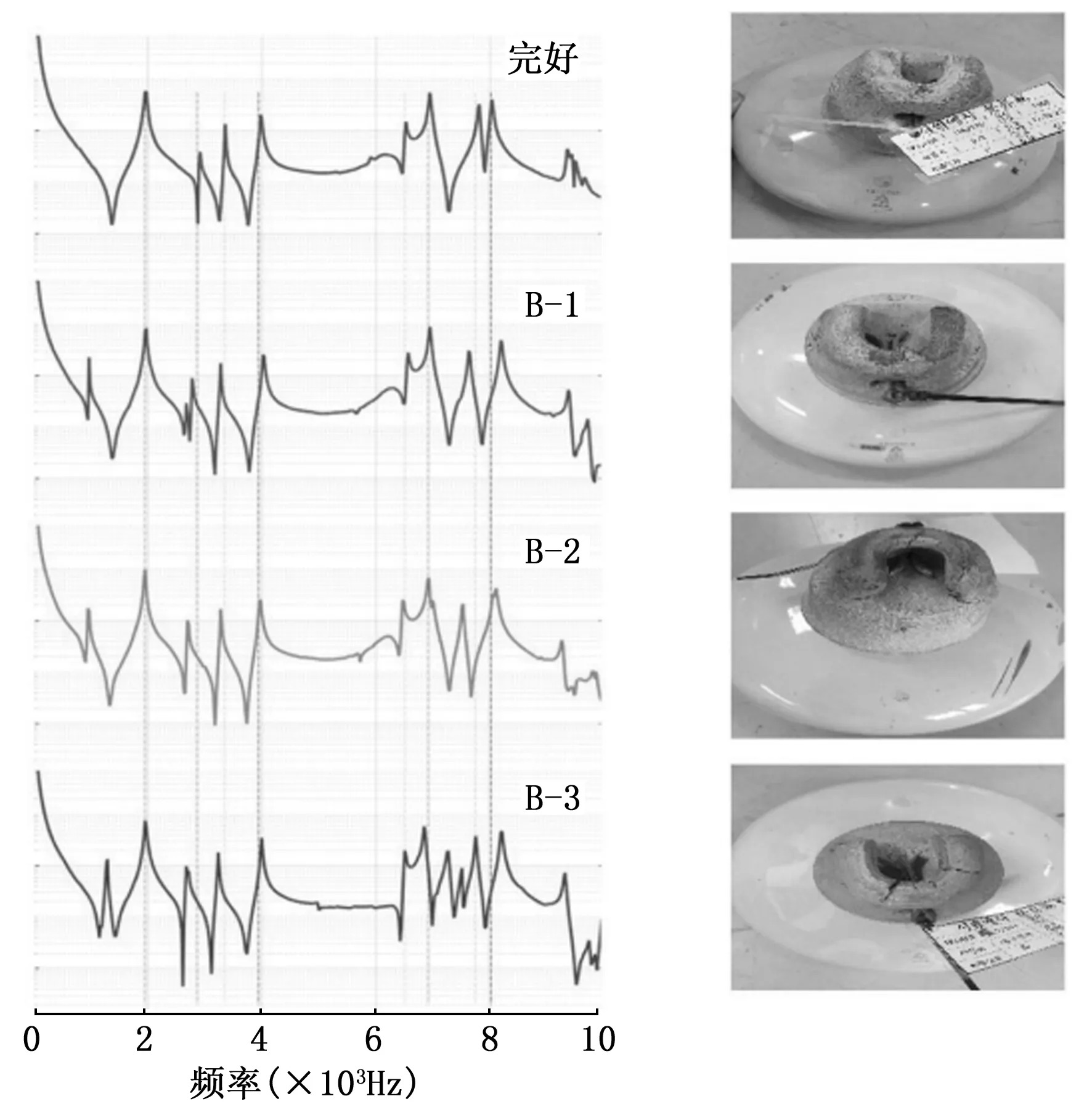

完好和缺陷陶瓷绝缘子的频率响应图,如图6所示。具有缺陷及裂纹的陶瓷样本频率响应与完好陶瓷样本的频率响应有显著差异。瓷体缺陷样本(A-1,A-2,A-3)在完好样本中观察到失稳模态特征,在具有裂纹的瓷体(A-4)中耗散了5 kHz频率内的能量,所有固有模态消失并且在低频出现了新的模态。在瓷体缺陷的情况下,陶瓷裂纹比瓷体受损对共振的影响更大。

图6 陶体缺陷样本和FRF结果

在完好绝缘子的频率响应中观察到8种固有模态中,瓷帽缺陷的频率响应得以保持,如图7所示。在1 kHz频率附近出现新模态,该模态出现在所有三个瓷帽缺陷样本中。此外,第二模态和第三模态移至较低的频率,并且该频率明显超出先前设置的原始模态范围。

图7 瓷帽缺陷样本和FRF结果

内部受损的样本通过将普通陶瓷绝缘子放置在绝缘油中,通过施加绝缘故障电压进行检测。对经过绝缘故障电压测试三个样本的频率响应图,如图8所示。

图8 内部缺陷样本和FRF结果

C-1和C-2的FRF表现出8种独特的模态,新模态出现在1 kHz附近,另一种模态向低频移动。该结果与瓷帽缺陷样本的FRF结果相同,由此推断两个样本在瓷帽内部受损。与这两种情况不同的是,C-3样本没有出现新模态,而第二模态和第三模态向低频移动最多,在5 kHz附近模态消失。由于固有模态的消失与瓷体受损的FRF结果相似,因此,预测陶瓷内部发生较大的损坏。在频率响应图中,对固有模态进行了多个峰值、波形和频率范围分析,发现固有模态的消光、生成和移动等特性因缺陷类型而出现差异,通过对比其特性可以估计内部缺陷。

3.3 PCA分析结果

从时间数据和频率响应数据两个角度提取PCA的特征,作为频率响应数据分析的优势,时间数据分析在使用冲击锤时不需要能量。使用时间数据计算各种特征来建立基本矩阵。每个陶瓷绝缘子样品都具有11个特征。

计算时间数据的熵并将其用作特征,熵属于离散分布的香农熵,可对系统内不确定性或无序性进行度量。整个信号Xi[x1,...,xn]的熵(H)为:

(6)

偏度相对于样本均值的不对称程度,在正态分布中,偏度为0。离散信号xi的偏度(S)为:

(7)

离散分布函数Xi的峰度(K)衡量分布相对于正态分布的峰值:

(8)

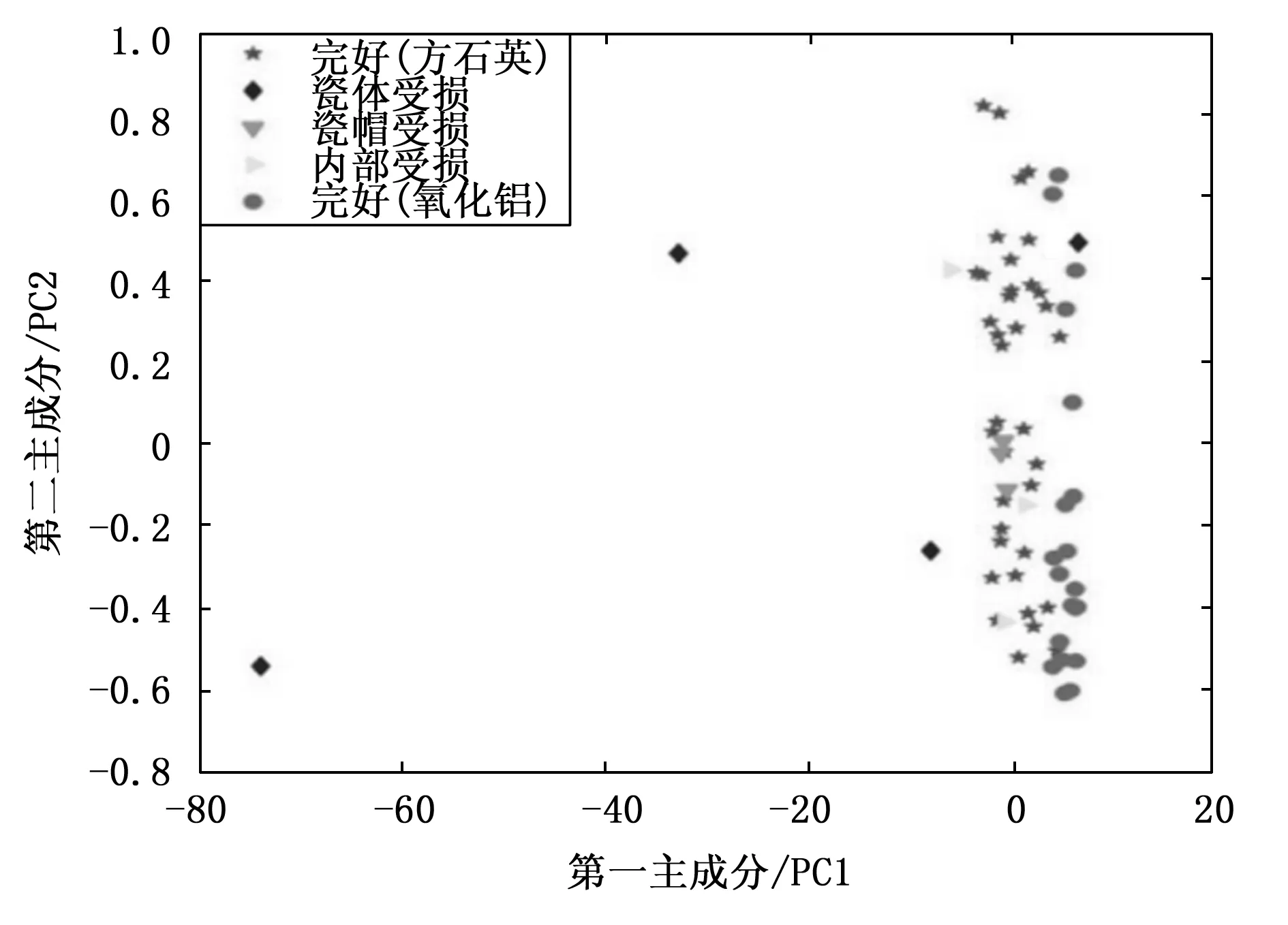

将67个样本的11个特征值组成基本矩阵。通过PCA对数据方差贡献最大的向量为峰度(99.74%),其次为均值(0.15%),第三为偏度(0.10%)。将x轴坐标乘以最大方差PC1(峰度),y轴坐标乘以第二大方差PC2(均值),从时间数据中提取两个特征向量进行二维绘图,如图9所示。

图9 从时间数据中提取两个特征向量绘制二维图

使用PC1和PC2对所有数据进行二维图形分析,四分之三的受损陶瓷数据在PC1的负方向上与其他数据具有较大差异。二维分类取决于瓷帽的受损、内部受损和材料等性质。因此,还需使用第三个向量进一步分析。从时间数据中提取的两个和三个特征向量分别绘制二维和三维图,如图10所示。

图10 从时间数据中提取两个和三个特征向量绘制二维图和三维图

陶瓷缺陷数据在二维图形上接近正常聚类范围,但在正常聚类范围和z轴方向上存在差异,使得在三维图形中进行区分。除了完好方石英数据外,完好氧化铝数据沿z轴方向呈向上分布。然而,瓷帽缺陷和内部缺陷数据仍在正态分布范围内。

利用时间数据进行PCA表明,在三维图形上可区分陶瓷受损和材质,频率响应的特征提取是基于图6至图8所示的频率响应数据。将实值和虚值设置为基本值,每个值都提取5个特征,共10个特征。

面积(A)表示频率响应曲线的下侧区域:

(9)

其中:Xi表示频率响应数据各点的幅值。

均方根(RMS)可定义为连续变化函数周期内瞬时值平方积分:

(10)

将面积A的形状分成n个小面积,每个小的随机面积为ai,保持该形状的任意正交x,并调整小面积ai(xi,yi)。整个形状之和ai×yi为相对于x轴的截面主力矩:

(11)

质心是在任意给定截面上正交坐标轴的截面面积几何矩为零的坐标。用截面面积的几何矩除以形状面积,即可得到从正交坐标轴到质心的距离:

(12)

由于利用时间数据进行的分析无法识别瓷帽缺陷和内部缺陷,因此仅对方石英材质的频率响应数据进行分析。为了确定聚类对不同模式识别的有效性,本文将平均质心距离缺陷阈值设置为5%。

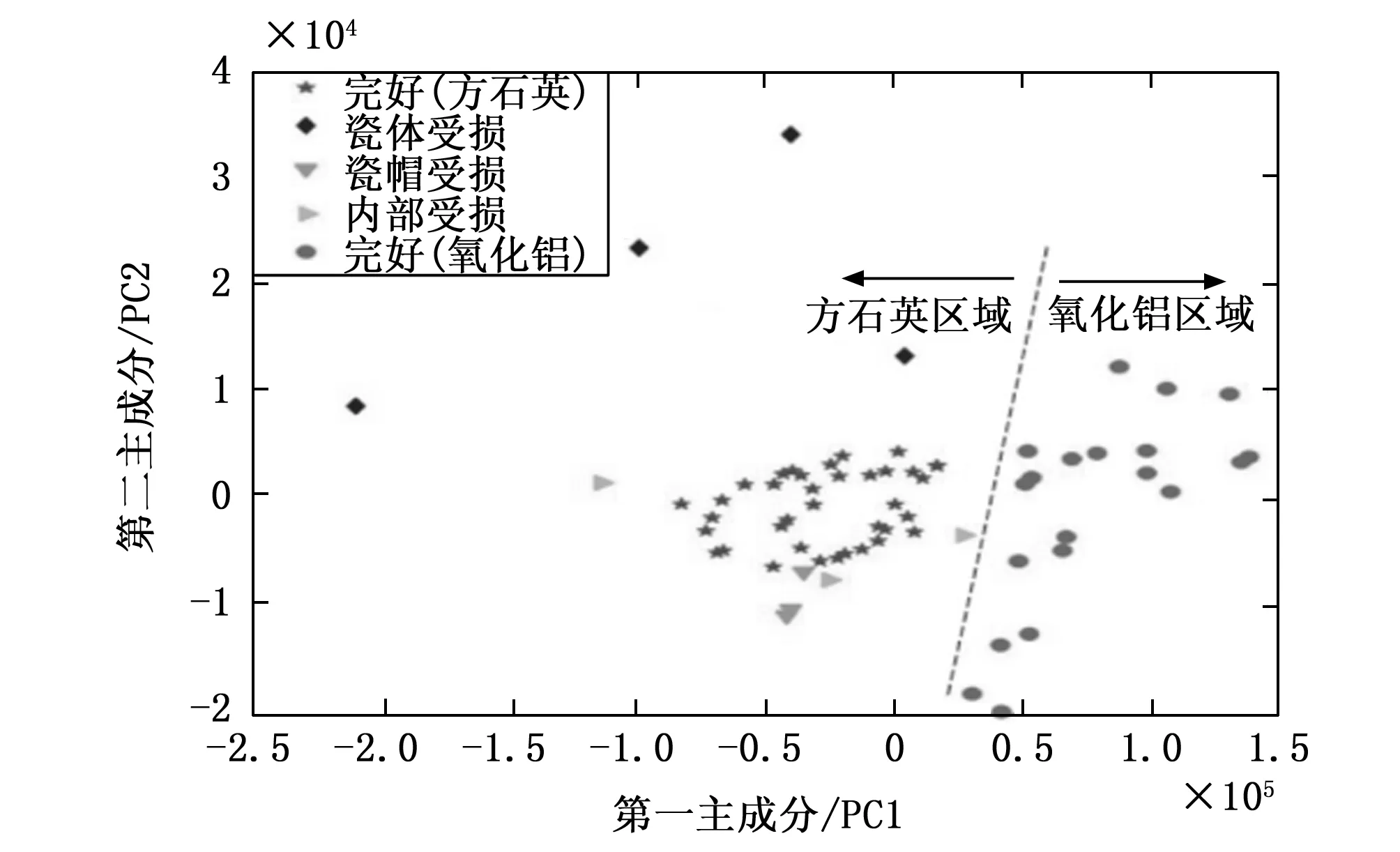

通过PCA分析,确定数据方差贡献最大的向量为实值矩(98.4%),其次为虚值矩(0.10 %)。x轴坐标由最大方差的PC1(实值矩)计算,y轴坐标由第二大方差的PC2(虚值矩)计算。从频率响应数据中提取两个特征向量绘制二维图,如图11所示。

图11 从频率响应数据中提取两个特征向量绘制二维图

基于两个主成分向量的分析表明,完好数据在椭圆范围内聚类,缺陷数据表现出差异。由于陶瓷缺陷数据位于PC1的负方向和PC2的正方向,因此,可以将这些数据与完好数据区分开。此外,与完好数据相比,瓷帽缺陷数据分布在PC2的负方向,因此,可以将其与完好数据区分开来。

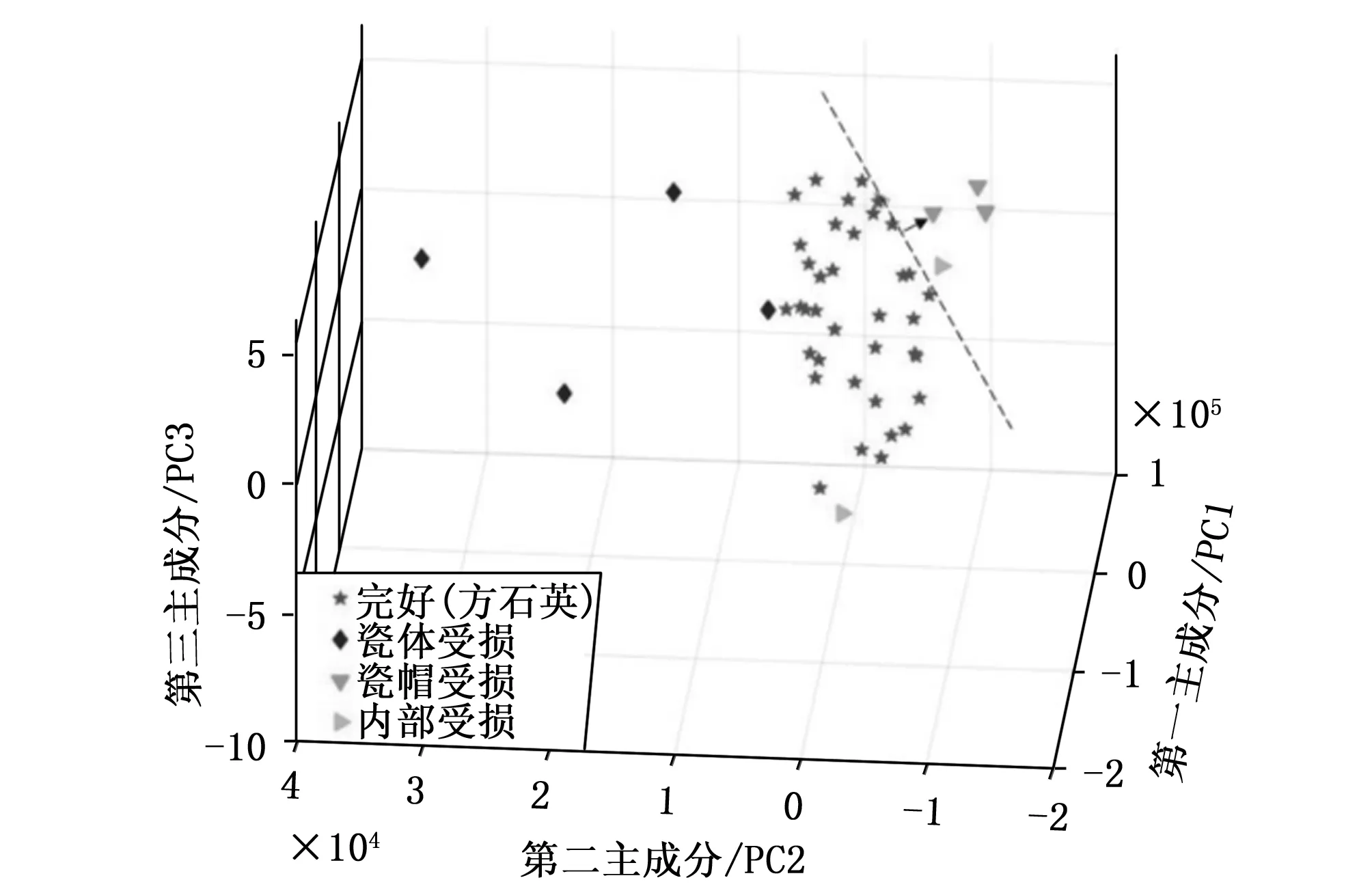

在内部缺陷的情况下,当数据点位于PC1的负方向时,则陶瓷内部受损;当两个数据点位于PC2的负方向时,则瓷帽内部受损。然而,由于其中一个瓷帽缺陷数据点接近瓷帽完好数据的分布范围,因此使用第三个PC向量(实值区域)进行三维分析,如图12所示。

图12 从频率响应数据中提取三个特征向量绘制三维图

瓷帽缺陷数据与瓷帽完好数据之间分布差异的三维图形分析表明,前者分布在PC2的负方向,而后者分布在PC3的正方向。利用频率响应数据,对新提取的主成分进行二维和三维分析,可以区分最初设置的三种缺陷类型。根据数据的分布位置,内部缺陷数据可以识别为瓷体受损和瓷帽受损。使用67组数据进行PCA分析来区分受损和材质,如图13所示。

图13 从所有数据频率响应提取两个特征向量绘制二维图

在对全部67组数据进行PCA分析的基础上,计算出方差最大的向量为实值矩(96.70%),其次为虚值矩(3.29%)。

方石英的分布是相同的。此外,完好氧化铝材质的绝缘子数据分布在PC1的正方向,而方石英材质中PC2的方差更大。使用两个主分量向量或三个主分量向量的频率响应数据的PCA结果表明,可以区分完好和受损的方石英材质以及方石英和氧化铝材质。

4 结束语

本文提出了利用时间频率响应数据的PCA来区分陶瓷绝缘子的材质和缺陷类型。从不同地点的500 kV输电塔中收集了67个陶瓷绝缘子样本模拟工况条件下瓷体、瓷帽和内部三种典型的陶瓷绝缘子缺陷类型。根据实验结果,可以得出以下结论:

1)频率响应分析表明,频率响应函数随材质类型和绝缘子是否完好或损坏而变化。方石英材质中完好陶瓷绝缘子的频率响应为低于10 kHz的八种固有模态;氧化铝材质中,固有模式移到高频。瓷体缺陷导致失去固有模态,瓷帽缺陷与完好状态的响应相似;然而,在1 kHz频段中产生了新的固有模态,并且第二和第三模态移到较低的频率。内部缺陷表现为固有模态的消失(如瓷体缺陷)或新模态的产生(如瓷帽缺陷)。

2)基于时间数据的PCA表明,通过PCA对时间数据提取的11个特征进行分析,利用峰度和平均值来区分瓷体缺陷,峰度和平均值是影响瓷体缺陷检测的主要因素,可以区分瓷体缺陷和材质,但是无法区分瓷帽缺陷和内部缺陷。

3)基于频率响应数据的PCA表明,通过PCA对频率响应数据提取的10个特征进行分析,利用方差较大的实值矩和虚值矩,可以区分完好、瓷体缺陷、瓷帽缺陷、内部缺陷和材质。如果将方差较大的实值面积的第三个向量包括在内,则识别更加准确。

为了方便、快速地进行陶瓷绝缘子缺陷分类,还需更高效的分类方法对特征提取进行分类,使其适用于各种情况。因此,在未来的研究中,可利用更高效的机器学习方法在陶瓷绝缘子缺陷检测方面发挥重要作用。