板翅式换热器翅片流阻快速检测系统设计

张国兴,钟晓龙,夏宇栋,王 剑,章有虎

(1.杭州中泰深冷技术股份有限公司,杭州 311402;2.杭州电子科技大学 自动化学院,杭州 310018)

0 引言

板翅式换热器在实践层面中,是一种具有典型紧凑意义的热交换器[1]。与传统管式换热器相比,它具有传热系数高、单位体积换热面积大、结构紧凑、温度范围宽等优点[2]。它已广泛应用于布雷顿循环回热器及冷却器、低温领域及氢液化系统、船舶燃气轮机用中间冷却器、LNG领域用汽化器及液化气等诸多领域[3]。在传热机理方面,板翅式换热器仍然是一种具有二次传热面的间壁式换热器。其主要特征是传热步骤不仅在一次传热面(隔板)上进行,而且在二次传热面(翅片)上进行。热量会沿翅片高度方向从高温侧转移到低温侧。在翅片的高度方向上有一个挡板,通过对流将热量传递给低温侧的介质。板翅式换热器就单位体积表面积而言比其他类型的热交换器都大,在行业内基本上可达到700 m2/m3以上。

在板翅式换热器翅片的实际加工过程中,受加工工艺的限制,加工后的翅片结构尺寸、翅片形状往往不能与设计尺寸严格一致,导致理论设计与实际制造之间存在偏差。因此,在实际设计中通常需要保留一定的设计余量。当实际翅片与理论设计差异过大时,往往要求设计保留更大的余量,这样势必会影响板翅式换热器的开发成本。另一方面,加工翅片的模具在长时间反复冲压之后将产生不可逆的磨损,这也将导致加工翅片的尺寸和形状的偏移以及翅片毛刺的增多[4-6]。模具磨损造成的翅片加工质量的下降会严重影响加工翅片的传热和流动性能,在实际运行过程中,板翅式换热器的流动阻力的增大,势必会造成系统运行能耗的增加。

目前,国内的一些制造商检查翅片质量普遍应用的是人工抽样的方法,主要是为了观察翅片形状、毛刺,同时也可以测量其尺寸[7]。通常,目视很难感觉到翅片的细微变化。翅片毛刺形态特征取决于检查员的主观判断,这是非常主观的。并且,因为翅片的高度比较高,节距和翅片厚度又相对很小,量级为毫米,尺寸误差很大。同时,原材料板材厚度不一致,对加工后的翅片质量存在着一定的影响。人工检查取决于经验。因缺乏有效的产品质量检测方法,需要预留较大的设计裕量和安全系数,势必会增加制造成本。

板翅式换热器翅片阻力特性即不同雷诺数Re下阻力因子f的变化特性。Re-f特性一方面可以直接反映翅片的流阻状况,另一方面也可间接表征翅片的加工质量。因此可以通过测试得到翅片的阻力特性曲线,并与该翅片相应的标准阻力特性曲线比较的方式,来判断翅片的加工质量[8]。但是传统的基于风机驱动的测试装置存在雷诺数上限低、离散测试、测试试件拆装繁琐、测试效率低等缺点。因此,如何实现翅片阻力特性快速、准确检测,是实现翅片加工质量检测的关键性技术难题。

1 系统设计

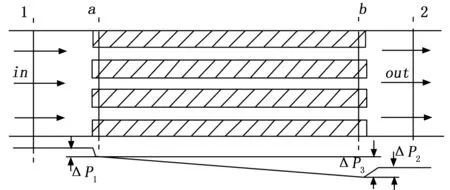

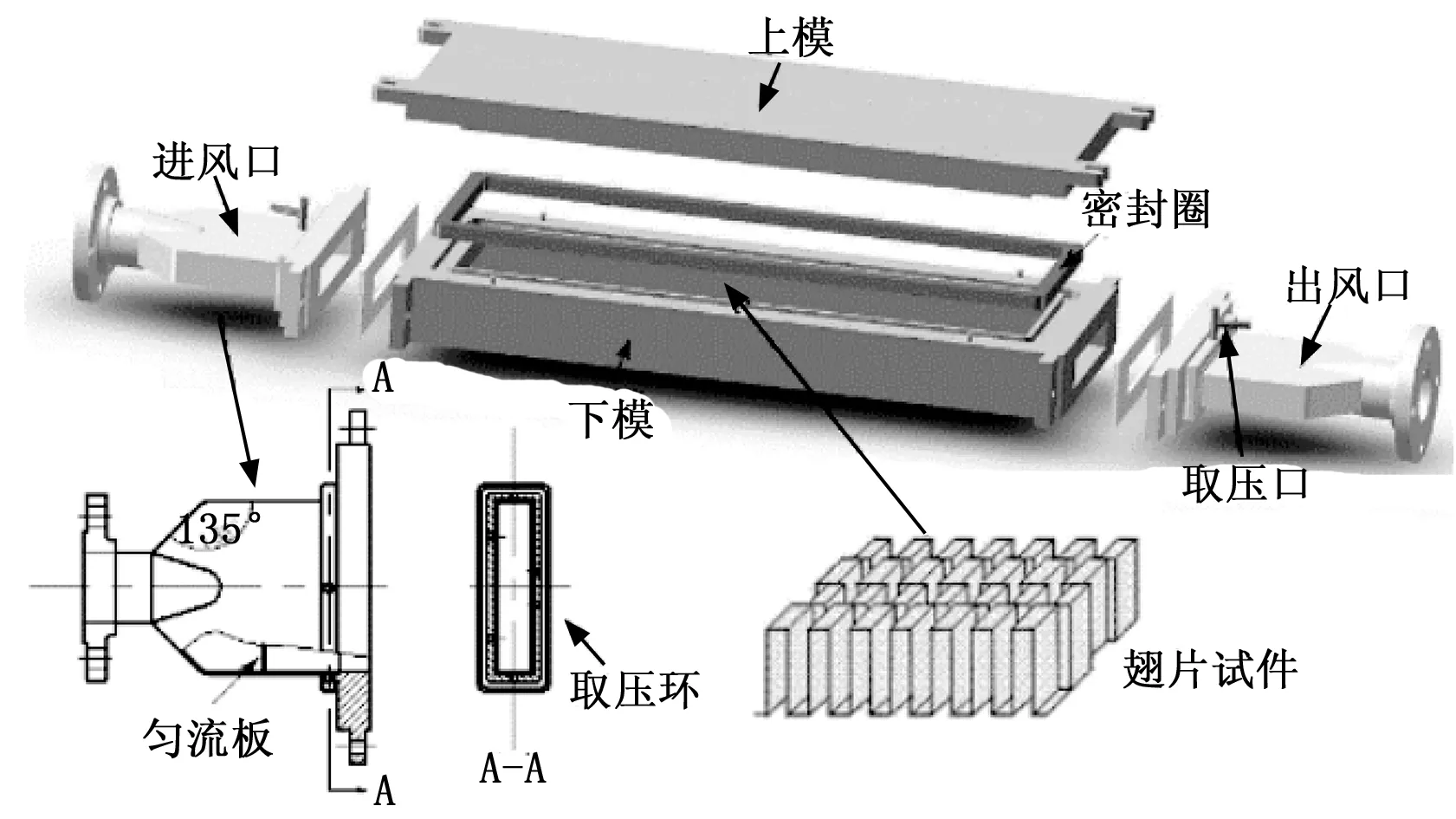

板翅式换热器基本换热单元结构如图1所示,主要由翅片(导流片)、隔板(最外侧的侧板)和封条组成。在上下两层隔板之间,放置换热翅片,四周用封条密封,在进出口处设置导流片,形成一个完整的通道层。多个基本换热单元经逆流、并流或错流的形式组合装配在一起经真空钎焊成为板束。再将带有接管的进出口封头焊接到板束上,将同种流体的通道层都覆盖含在其中,形成一个完整的流道。目前,最多可以20多股流体同时在一台板翅式换热器换热。

图1 板翅式换热器结构

1.1 测试原理

为了得到翅片的流动阻力特性,需要对翅片在不同雷诺数Re下的翅片试件两端压降进行测试,根据测得压降,通过计算得到翅片的流动阻力系数f。

测试流道内的压力分布如图2所示,测试中实际测得的流道进出口压降ΔP由三部分组成:入口阻力ΔP1、出口阻力ΔP2和换热翅片阻力ΔP3,且满足关系ΔP=ΔP1+ΔP3-ΔP2。其中,入口阻力ΔP1由两方面因素引起,流体流动面积变化会导致压力降,而突缩段不可逆自由膨胀也会导致压力降,满足:

图2 流体流经翅片芯体的压降分布

(1)

式中,ρ1为入口流体密度(kg/m3);G为质量流速(kg/(m2·s));kc为收缩阻力系数;σ为流体面积与迎风面积的比值,Afree/A。

出口阻力降ΔP2:

(2)

式中,ρ2为出口流体密度(kg/m3);ke为突扩阻力系数。

(3)

式中,ρa和ρb为换热器进出口流体密度,忽略测试流道入口到换热器入口以及换热器出口到流道出口的密度变化,即ρ1=ρa,ρ2=ρb。

因此,流道进出口压降ΔP:

(4)

因此,换热器翅片的阻力因子可由下式计算得到[9]:

(5)

其中:ΔP为翅片芯体压降,ρ1,ρ2分别为入口和出口流体密度,ρm平均密度,ρm=(ρ1+ρ2)/2,ua为通过最小自由流通面积进入换热器的流速,σ自由流体面积与迎风面积之比。kc,ke分别收缩与突扩阻力系数,可根据参考文献[10]的经验公式计算得到。ΔP由安装在流道进出口差压变送器测量得到。进出口密度ρ1和ρ2通过检测流道进出口温度(T1,T2)和压力(P1,P2)利用空气状态方程计算得到。

除此之外,为了得到不同翅片结构的流动阻力特性,还需要计算测试工况下的雷诺数Re,雷诺数Re由下式计算得到:

(6)

式中,Dh为翅片水力直径,Qa为翅片试件入口体积流量,Afree迎风面自由流通面积,ν是空气运动粘度。根据公式(5)和(6)即可以得到翅片在不同Re下的阻力系数f,从而得到不同翅片结构Re-f阻力特性曲线。

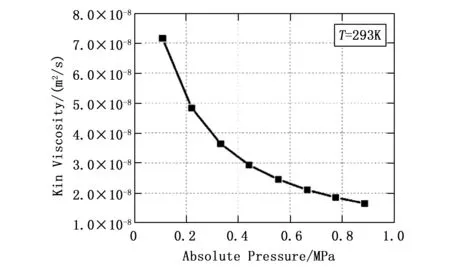

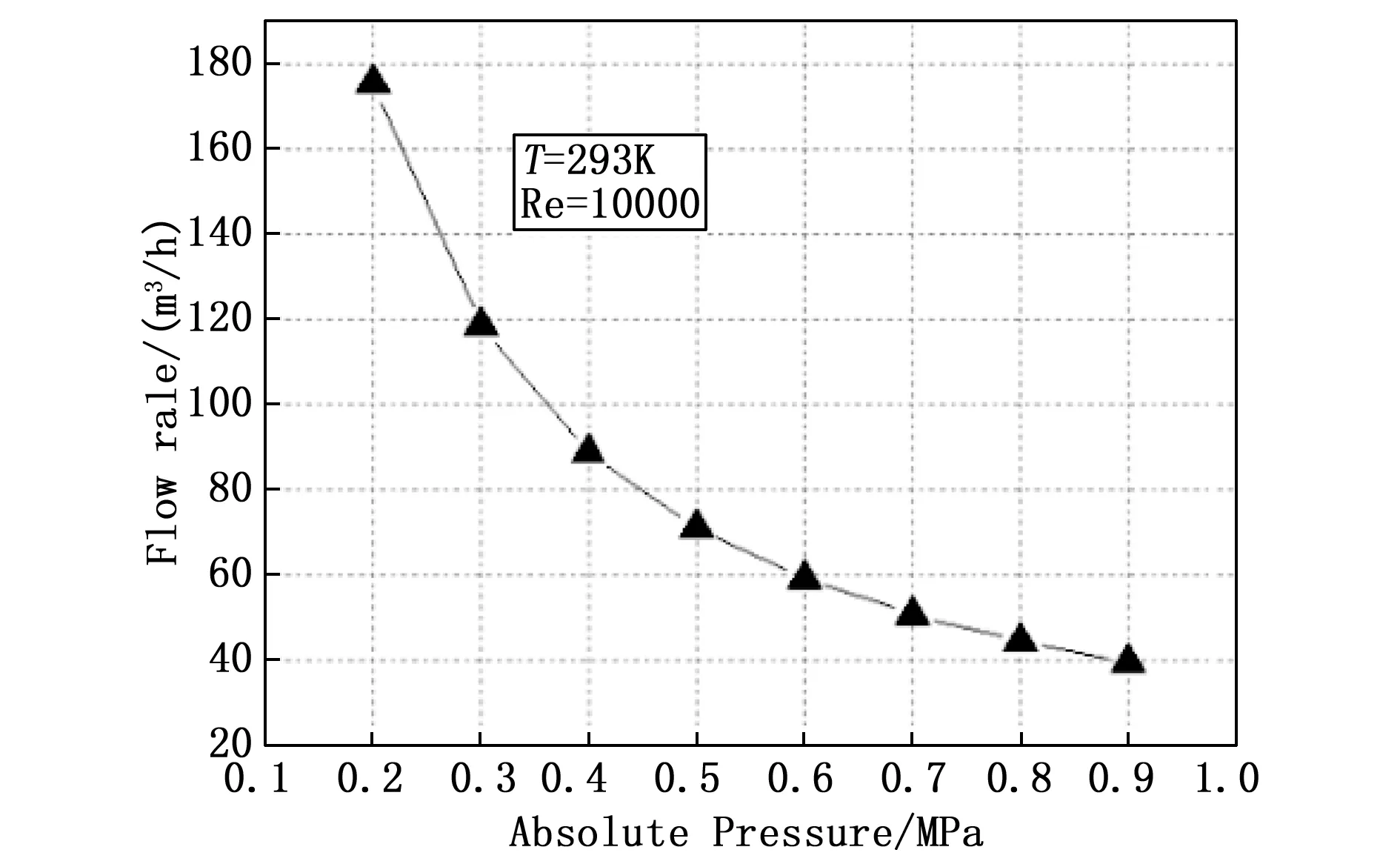

另一方面,低温装置用板翅式换热器工作温度低、压力高,实际运行中雷诺数一般都要1 000~30 000之间,为了使测试工况跟接近于翅片实际运行状态,测试系统也要能够获得10 000以上的雷诺数,但是受限于风机的功率,传统的风机驱动装置其Re数一般只能达到3 000左右[7]。对于气体,其运动粘度与温度正相关与压力负相关,因此可以通过降低气体温度或提高气体压力来获得相对较小的运动粘度[11]。相较于降低气体温度,提高气体压力更容易实现,因此测试方案选择通过增大空气压力来获得高雷诺数[12]。利用NIST开发的开源物性软件REFPROP得到在室温下不同压力下空气的运动粘度变化趋势如图3所示。从图中可以看出,随着空气绝对压力的增大,空气运动粘度下降。如图4所示,通过提高空气压力,降低空气粘度可以有效降低相同雷诺数下所需的空气流量。因此测试方案最终决定以提高空气压力的方式获得高雷诺数。

图3 空气运动粘度随绝对压力变化曲线图

图4 Re=10 000时不同压力下的空气体积流量

1.2 系统组成

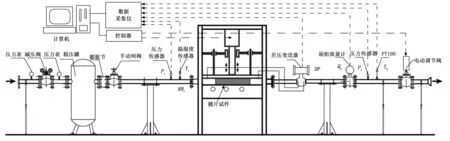

该换热器流阻测试系统整体如图5所示,主要包括3个部分:测试风洞系统、翅片试件固定装置和测控系统。

图5 板翅式换热器翅片阻力特性测试系统图

1.2.1 测试风洞

测试风洞由规格为DN50不锈钢管道以及相关阀件组成。高压气源(0.8 MPa)从左侧进入测试风洞,经减压阀减压后进入稳压罐成为低压气源(0.2~0.5 MPa)。稳压罐内的低压气源再通过手动闸阀,后进入测试主台架,经过翅片试件后,进入涡街流量计进行流量检测,最后由电动调节阀调节流量后,排到大气之中。主台架进出口安装有取压口,并与差压变送器相连,用以检测测试试件的进出口压差。除此之外,测试主台架的进出口风管上都安装有压力传感器和温度传感器,其中进口段安装为温湿度传感器,可同时检测进口温度T1和相对湿度RH1,出口段安装PT100温度传感器用以检测出口温度T2。选用测试传感器信息如表1所示。

表1 测试传感器参数

1.2.2 翅片试件固定装置

翅片试件固定台架是测试系统的核心部分,主要负责固定测试试件和检测试件两端压差,因此主要由液压系统和试件模具两部分组成。液压系统控制试件模具上模垂直方向的位移,并提供一定压力促使上模与下模完全贴合,保证测试流道的密封。

模具固定装置如图6所示,该装置主要有上模、下模、进风口和出风口四部分组成,上模和下模合模后组成风道,用以放置测试翅片试件。进出风口采用“外圆内方”结构,一侧利用法兰与DN50的测试风洞相连,另一侧与下模连接。为了保证进入试件气流的均匀性,一方面圆形风道与方形风道之间采用135°进行过渡[13];另一方面,在进风口方形流道内安装匀流板。另外,在进(出)风口近下模方形流道入(出)处设置有取压环,并在取压环上方打孔焊接取压头,用以连接差压变送器测量进出口压差。

图6 翅片试件模具结构图

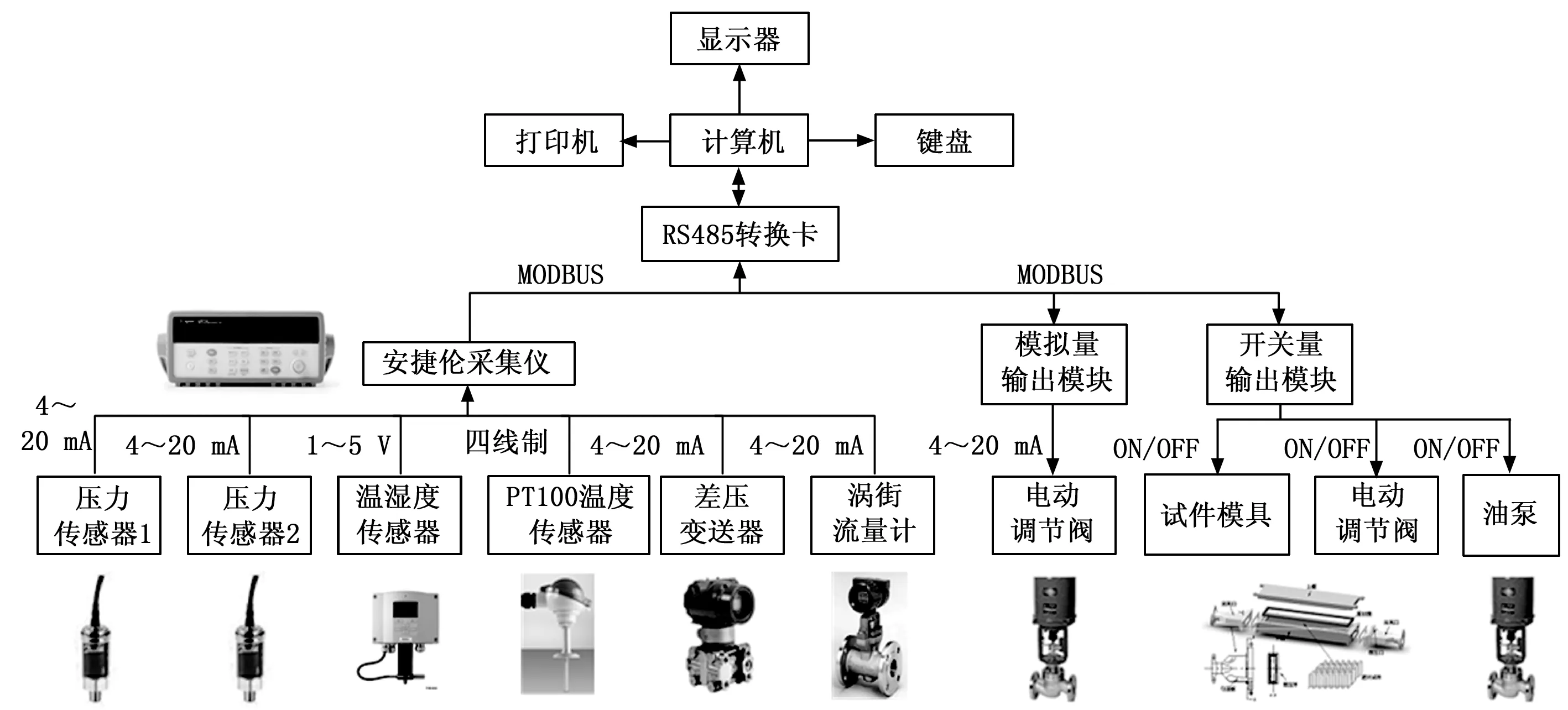

1.2.3 测控系统

测控部分如图7所示。数据采集采用安捷伦采集仪,通过RS485转PCI串口总线与C#上位机进行通讯,主要负责数据采集;控制系统主要负责电动调节阀阀门开度、开模和关模的控制。需采集的信号有铂电阻Pt100采集的温度电信号(四线制)、温湿度传感器采集的温度及湿度电信号、压力变送器采集的压力电信号、压差变送器获得的压差电信号和涡街流量计输出的流量电信号。

图7 测试系统测控方案

需要控制的命令为电动调节阀的控制命令和电源开关控制命令。电动调节阀的控制命令主要是控制电动调节阀开度以求获得不同空气流量,从而得到不同的雷诺数。开关控制命令主要是控制油泵电源通断、翅片试件模具门继电器通断和电动调节阀电源通断。

2 测控软件开发

2.1 软件总体设计

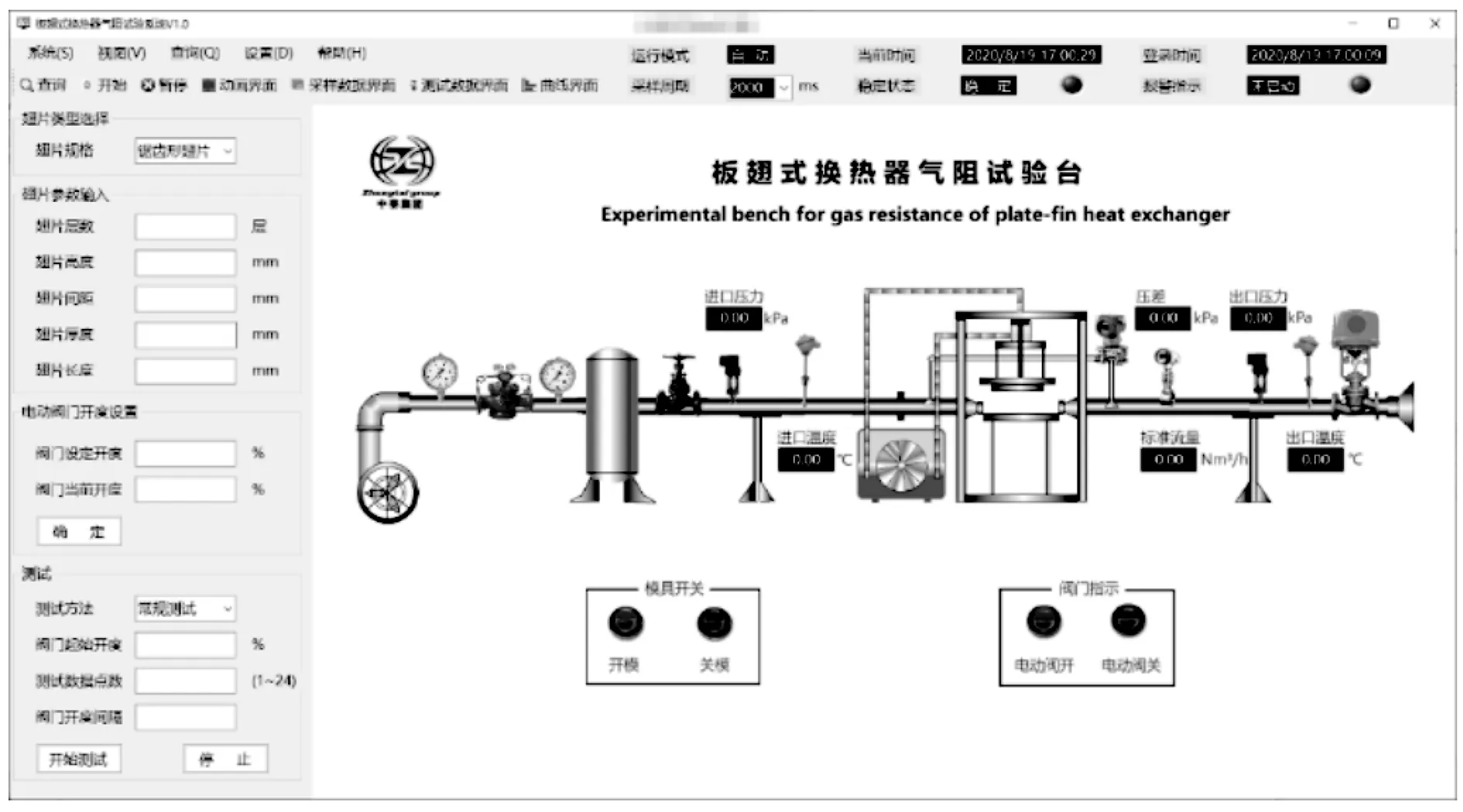

为了实现测试功能还需要开发一套上位机测控软件。常用的上位机软件开发语言有Labview[14-16]、C++[17]和C#[18-19]等。C#结合了C和C++的安全、高效、稳定和美观的优点。因此本软件采用C#,它拥有库函数,调用方便快捷。所以,本文开发软件时,需要创新开发该换热器气阻试验系统的测试软件,主要目的是为了实现系统的实时控制。考虑到数据的持久化存储,本软件决定采用板翅式换热器气阻试验系统SQL Server 2008数据库,并且还智能化处理采集的数据,符合翅片质量检测与数据解析的要求。软件可根据用户需求自动调节电动调节阀阀门开度控制流量,使用涡街流量计采集气体流量,然后根据流量计算原理和气流阻力计算原理计算出实际气体流量。通过C#上位机发送指令控制阀门开度,从而使系统稳定。根据差压变送器的显示参数计算雷诺数与摩擦因子的函数关系。本软件具有动态的Flash动画界面、实时测试数据精确处理、曲线展示、实验结果报表打印以及实验数据历史数据查询等功能。

软件主界面如图8所示。主界面主要有8个功能区域,分别是:

图8 测控软件界面

1)菜单栏区域:选择测试方式、模拟量输入、输出模块初始化操作、传感器数据采集、用户权限管理、翅片质量检测实验参数设置、数据查询和查看帮助文档等。

2)工具栏:翅片相关特性参数设置,方便了用户的操作以及使用,同时工具栏的最右边还添加了文本记录框。

3)状态栏:记录实验目前的运行状态以及电动调节阀、开模以及关模的状态。

4)任务栏:记录了当前的实验操作步骤,登录用户状态等信息。

5)数据查询栏:显示实验相关的翅片配置信息,实时采集的传感器数据与C#上位机计算完的数据。

6)曲线显示界面:可以将安捷伦实时采集到的传感器数据和计算得到物性数据以曲线的形式在主界面进行显示以及动态调整。

7)数据查询栏:读取本地SQL Server数据库里面的存储数据,以实验实时时间作为表明的方式存放持久化数据。用户可以对某一换热器翅片检测的历史数据进行查看分析还可以进行导出Excel以及打印。

8)报表打印栏:记录当前实验所计算得到的数据的均值,初设值之间的偏差和翅片质量是否合格等一系列信息。

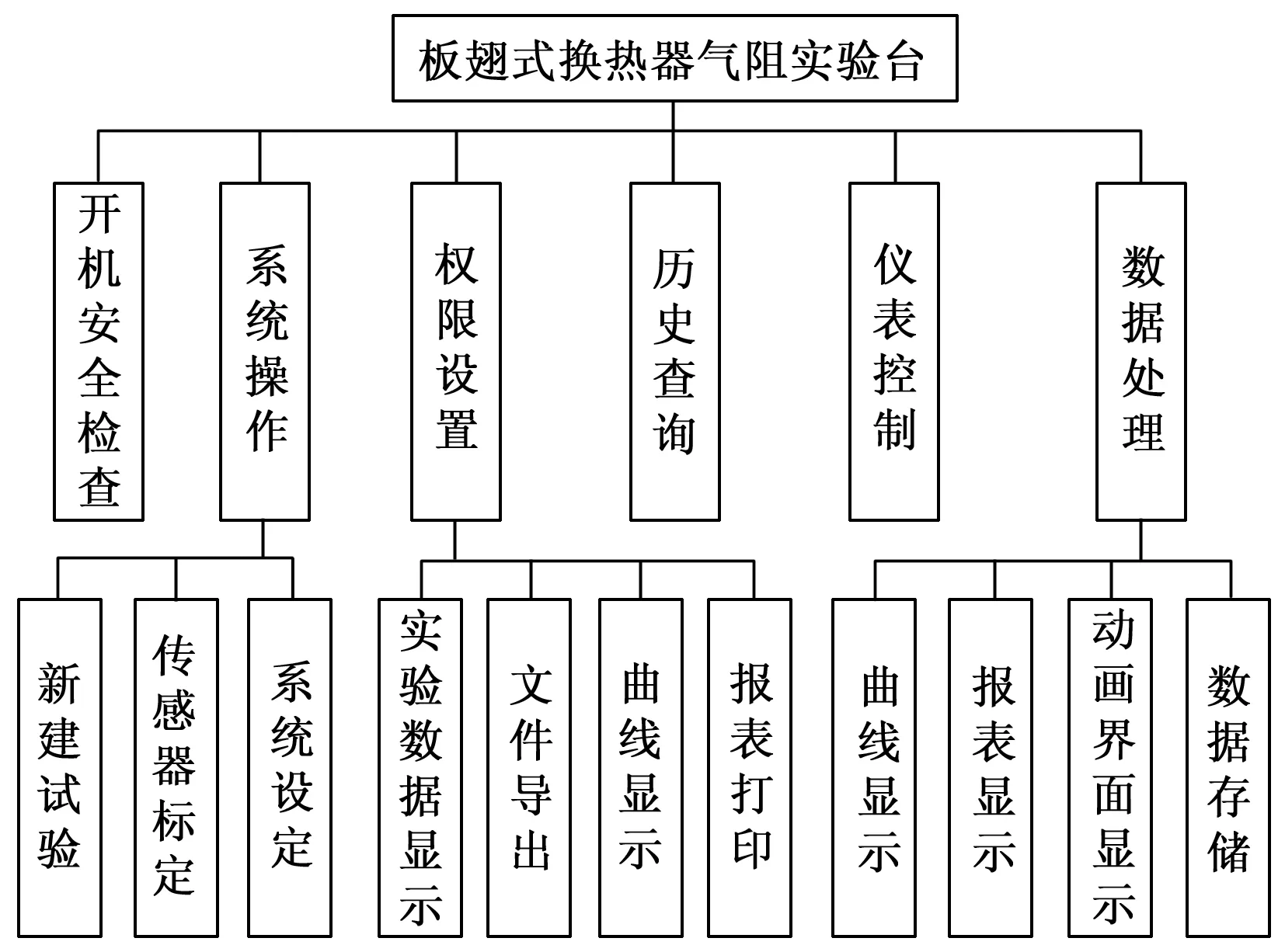

该软件可根据用户需求自动调节电动调节阀阀门开度控制流量,使用涡街流量计采集气体流量,然后根据流量计算原理和气流阻力计算原理计算出实际气体流量。根据差压变送器的显示参数计算雷诺数与摩擦因子的函数关系。上位机软件主要功能如图9所示,主要有实时数据采集、精确数据处理、实时曲线展示、实验结果生成、检测报表打印以及历史数据查询等功能。

图9 测控软件主要功能

2.2 数据采集处理模块

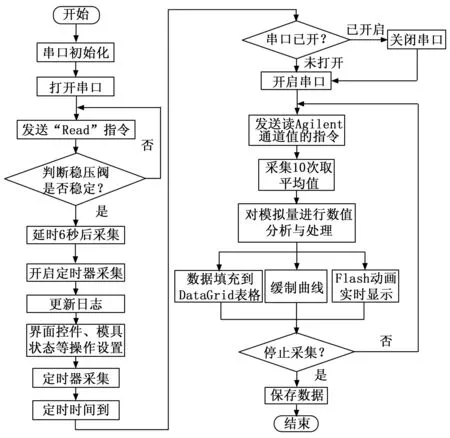

数据采集处理模块是本测控软件的核心模块,其工作流程如图10所示。测试开始后,温度、湿度、压差、电流和电压等参数数据通过RS485通信协议传输到PC机中。为了保证实验系统气体流量的稳定性,采集系统需要在流量稳定后开始定时采集和更新日志,每次定时触发,需要对10次采集的结果进行阈值判断,阈值范围内的数据点进行均值处理以及通过相关计算转化成可视化数据。接着需要对均值进行数值分析与处理,将处理完的数据填充到DataGrid表格、曲线绘制、Flash动画显示及保存到数据库。在测试系统运行过程中,本系统以实时监控界面的形式使操作人员方便观察实验过程。标记语言采用XML,用其进行数据存储、标记与传输。

图10 数据采集处理模块流程图

3 测试结果分析

3.1 测试结果不确定度

影响测试结果不确定度的因素主要包括两方面,一方面是测试重复性引起的不确定度;另一方面是测试仪表示值误差引起的不确定度。

3.1.1 雷诺数测试不确定度

雷诺数主要通过检测管道气体流量Q以及根据管道温度T和压力P得到运动粘度υ,计算得到,因此雷诺数测试不确定度uRe主要由涡街流量计、压力传感器和温度传感器的重复性误差引起的测试不确定度sRe和示值误差引起的不确定度usRe决定。

(7)

由涡街流量计、压力传感器和温度传感器的重复性误差引起的测试不确定度sRe:

(8)

其中:SQa为测量流量Qa的重复性误差,ST为测量温度T的重复性误差,SP为测量压力P的重复性误差。

同理,由涡街流量计、压力传感器和温度传感器的示值误差引起的不确定度usRe:

usRe=

(9)

其中:us_Qa、us_T和us_P分别是流量计误差、进出口温度传感器误差、进出口压力传感器的示值误差。

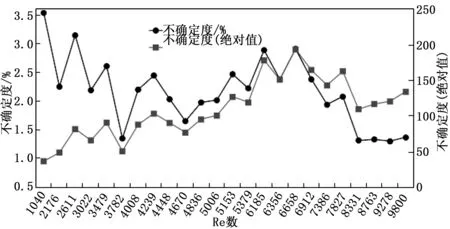

图11为Re在1 000~10 000范围内的测试不确定度绝对值与相对值。由图可知,Re的检测不确定度始终保持在1.3%~3.5%之间,因此,Re的测试不确定度为3.5%。

图11 Re数测试不确定度

3.1.2 阻力因子测试不确定度

同理,阻力因子的测试不确定度uf主要由流量Qa、压差ΔP、温度T和压力P测试重复性引起的阻力因子不确定度sf和传感器示值误差引起的阻力因子不确定度usf决定:

(10)

由流量Qa、压差ΔP、温度T和压力P测试重复性引起的阻力因子不确定度sf:

sf=

(11)

其中:SQa为测量流量Qa的重复性误差,SΔP为测量压差ΔP的重复性误差,ST为测量温度T的重复性误差,SP为测量压力P的重复性误差。

由流量Qa、压差ΔP、温度T和压力P测试的传感器示值误差引起的阻力因子不确定度usf:

usf=

(12)

其中:us_Qa、us_ΔP、us_T和us_P分别是流量Qa、压差ΔP、温度T和压力传感器P示值误差。

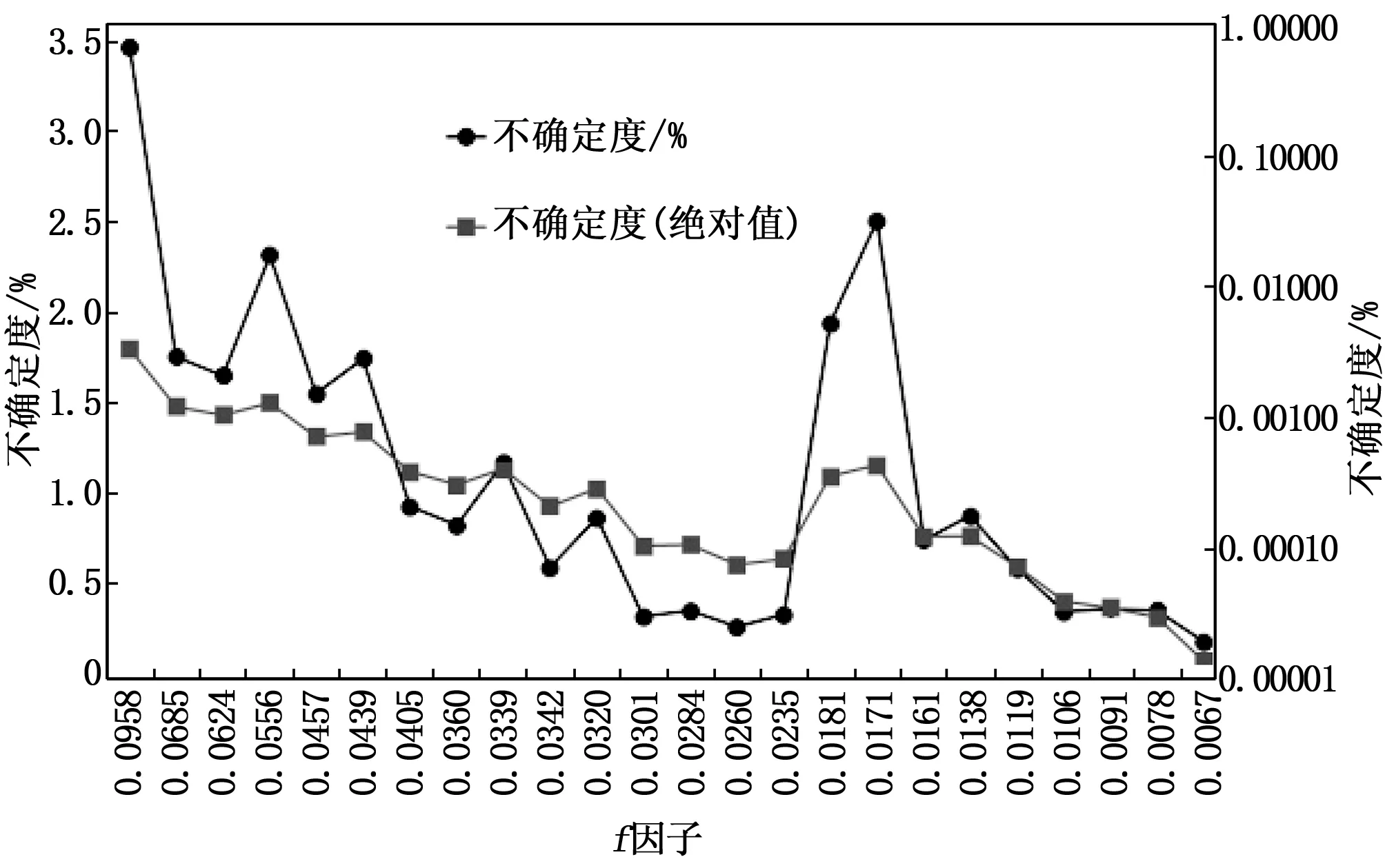

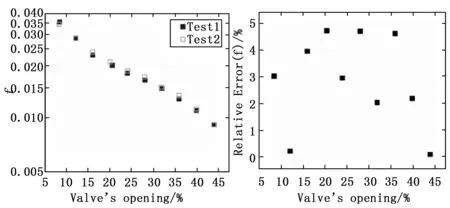

图12为在测试Re数范围内,测试得到阻力因子的测试不确定度绝对值与相对值。由图可知,f因子的检测的不确定度在0.2%~3.5%之间,因此,f因子测试的不确定度为3.5%。

图12 阻力因子f测试不确定度

3.2 测试结果的重复性

以上分析为同一翅片在同一次检测中的不确定性。实际测试中,对同一翅片可能会在不同温湿度环境下进行测试,可能会造成测试结果的偏差,因此,为了进一步验证测试装置对同一测试样本多次测试下的的重复性进行了分析验证。

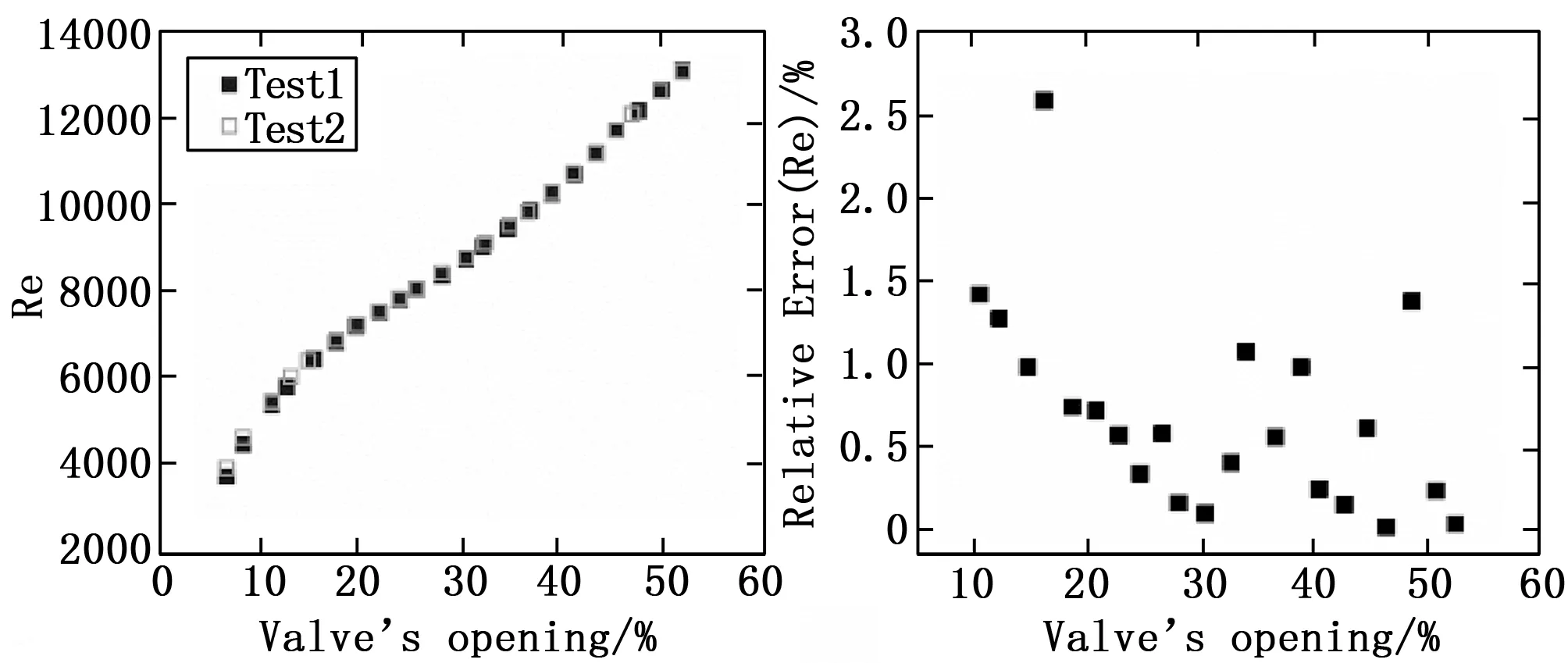

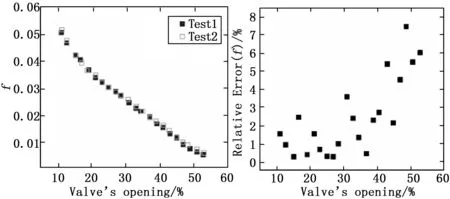

图13和图14为同一锯齿翅片#1两次检测结果。其中,图13为两次测试不同阀门开度下Re测试结果对比。如图所示,阀门开度从10%增加到53%,Re大致从3 600增加到12 000,两次测试结果基本重合,最大相对误差为2.58%。两次测试之间Re测试结果平均相对误差为0.69%。图14为两次测试不同阀门开度下阻力因子结果对比。如图所示,两次测试结果基本重合,f因子的测试重复性相对误差最大值为7.2%,但综合来说,其重复性平均值为2.38%。

图13 锯齿翅片#1两次测试Re数重复性结果

图14 锯齿翅片#1两次测试因子f因子重复性结果

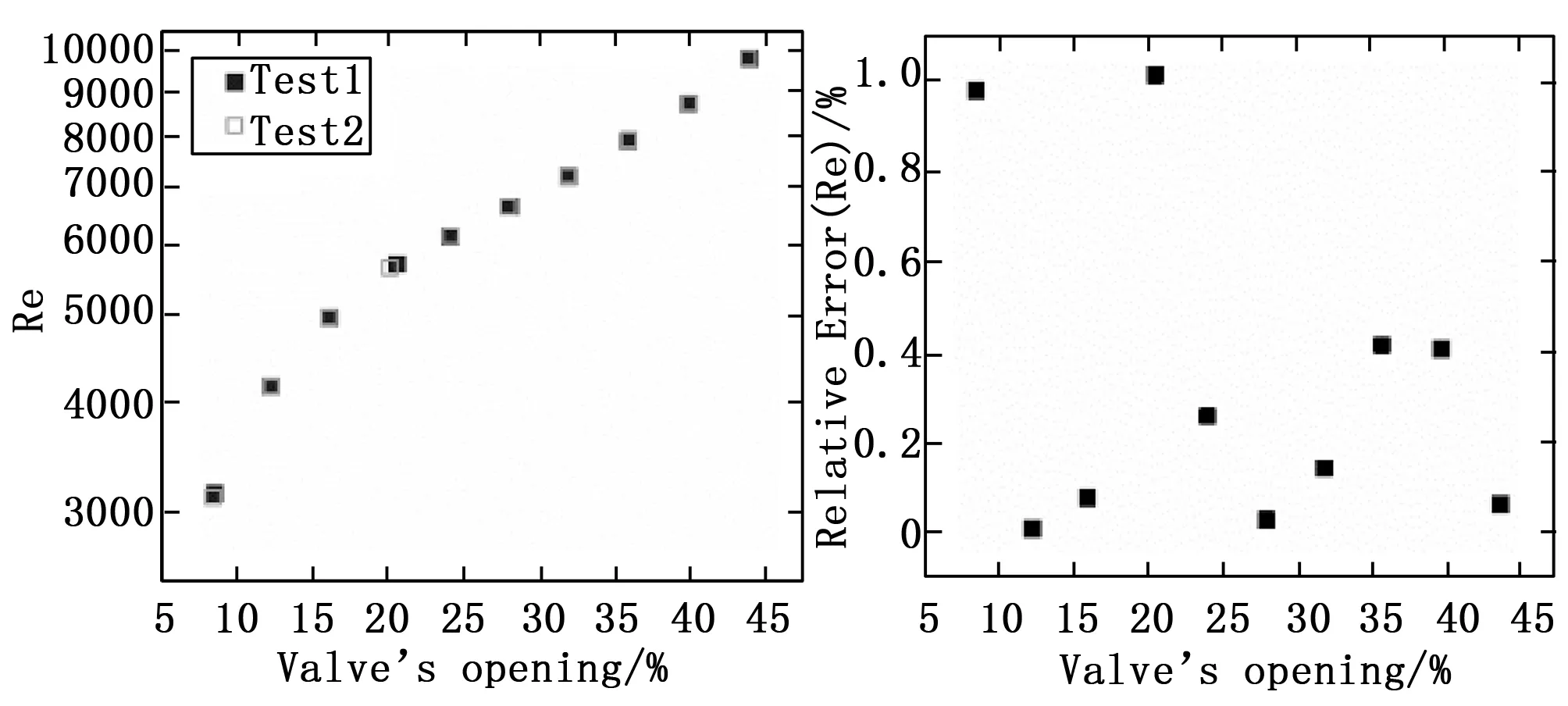

图15和图16为另一锯齿翅片#2的两次检测结果。其中,图15为两次测试不同阀门开度下Re测试结果对比。如图所示,阀门开度从10%增加到45%,Re大致从3 100增加到10 000,两次测试结果基本重合,最大相对误差仅为1.1%。两次测试之间Re测试结果平均相对误差为0.34%。图16为两次测试不同阀门开度下阻力因子结果对比。如图所示,两次测试结果基本重合,f因子的测试重复性相对误差最大值为4.8%,但综合来说,其重复性平均值为2.83%。

图15 锯齿翅片#2两次测试Re数重复性结果

图16 锯齿翅片#2两次测试因子f因子重复性结果

从以上分析可知,对于设计的测试装置,其测试Re数与f因子的重复性都能保证在3%以下,满足高性能测试要求。

4 结束语

本文针对传统的基于风机的换热器阻力测试装置雷诺数上限低、试件拆装繁琐、测试效率低等缺点,设计了一种可以实现板翅式换热器翅片阻力特性检测的实验测试系统。硬件方面,该测试系统通过提高气体压力获得较小的运动粘度,从而来获取较大的测试雷诺数;另外,设计了液压模具装置来快速加紧翅片试件,从而实现了翅片试件快速固定,提高了检测效率。软件方面开发了基于C#及SQL Server数据库技术的上位机测控软件,实现了测试数据的实时采集、处理和曲线显示。

不确定性分析显示,所设计的测试装置检测的Re数和f因子的测试不确定性为3.5%。另外对同一翅片不同测试结果显示,该检测装置系统重复性误差均可保证在3%以内,完全满足宽雷诺数、高精度的翅片阻力特性测量要求。可用于翅片加工过程中的即时检测,随时监控翅片的加工质量。