高低温环境下声传感器校准技术研究

付强FU Qiang

(中国航空工业集团公司北京长城计量测试技术研究所,北京 100095)

0 引言

目前航空航天等领域试验条件愈发苛刻,声传感器常面临高温或低温测试环境。声传感器在此类高低温环境下,灵敏度将会受到一定影响[1],而目前校准手段无法反映出这一部分的变化。目前在公开可查的资料中,绝大部分高低温环境下应用的声传感器均在常温环境下进行校准,在室温20℃~26℃范围内,如果声传感器灵敏度随温度变化系数小于0.017dB/℃,则忽略校准与应用温度环境不同带来的误差[2]。

而在温度影响情况下,如无法有效地对声传感器进行校准,修正声传感器灵敏度或输出结果,则会对声传感器的测量结果带来较大误差。

高低温环境下声传感器校准技术研究需求较为迫切,该技术对当今高低温环境噪声测试的准确性保证具有重要意义。本文即从此需求出发,研究高低温环境下声传感器校准技术,并初步设计了基于比较法的高低温环境下声传感器校准耦合腔,经初步试验,可以对高低温环境下声传感器进行校准,具有较好的可行性。

1 比较法校准基本原理

由于表面声传感器属于工作声传感器,不具有互易性,不能发声,因此采用有源耦合腔,即腔内存在声源的方式[4],使标准声传感器与被校准声传感器均有输出,通过比较输出结果对被校准声传感器进行校准,公式[3]为

式中:U0为标准声传感器输出电压;M0为标准声传感器灵敏度;U为被校准声传感器输出电压;M为被校准声传感器灵敏度。

可知,已知标准声传感器灵敏度,测得标准声传感器与被校准声传感器输出电压,即可计算被校准声传感器灵敏度,但前提是耦合腔内声场在轴向上均匀分布,标准声传感器与被校准声传感器测得的是同一声压值。

2 温度对声传感器的影响机理

膜片等弹性部位对声传感器灵敏度起主要作用。然而,膜片等弹性部位往往受温度影响较大,比如对于某些弹性材料,高温容易使其膨胀,低温容易使其收缩,产生应力,而结构中不同零部件的膨胀或收缩系数又不同,又会产生额外应力,从而直接影响声传感器的灵敏度[4]。

以目前最普遍的电容式声传感器为例,其开路灵敏度的一般表达式推导简化后如下[5]:

式中S0为开路灵敏度,U0为极化电压,r为振膜半径,D0为两极板初始间距,T为膜片张力。其中膜片张力与膜片自身弹性模量有关:

式中E为杨氏弹性模量,a为系数,不同的结构设计、预安装情况等,a均不相同。可知膜片张力与杨氏弹性模量成正比。综合式(2)与式(3),化简其中常量,可知电容式声传感器开路灵敏度与膜片弹性模量有关:

而根据材料基本物理性能可知,温度影响膜片的弹性模量,进而影响电容式声传感器灵敏度特性,校准装置设计上需要重点考虑声传感器膜片处温度控制的准确性,而非栅罩外表面。

3 方案实施

3.1 总体设计

其基本原理是在常规耦合腔基础之上,在耦合腔内部建立高温与低温的调温结构。考虑到本项目温度跨度相对较大,与室温相差也较大,通过气体加热制冷较为难控制,因此采用了可控性相对较好的液体介质进行温控,具体高温采用油液进行加热,低温采用酒精进行制冷。如图1所示。

图1 低温比较法耦合腔

3.2 高低温管路与恒温槽设计

在常用的加热介质中,油液是较为常用的一种介质,沸点高,成本低,万一泄露不易挥发,环保无毒,因此作为加热介质的首选,然而油液属于非晶体,随温度降低逐渐粘稠,目前最低温度的油液介质为硅油,极限能满足-40℃~150℃的温度,而-40℃刚好为本项目温度范围下限,考虑到管路温度损失等因素,在-40℃极限点上不容易准确控制硅油温度,因此需要备选一款低温制冷介质,如果硅油不能满足要求,则使用该低温制冷介质供-40℃附近使用。

常用的低温制冷媒介主要有酒精与氟化物,如g期氟利昂以及现在的R32等冷媒。考虑到成本与环保性,首选酒精,其缺点为易燃,然而如R32等氟化物也可燃,且燃烧气体有毒,综合考虑并不如酒精,因此酒精为首选,氟化物为其次。

高低温管路根据经验选取内径约5mm,壁厚约0.5mm可满足需求。

管路内介质流动按照极限40ml/s计算(约为1/4管路容积),油液密度不超过0.95g/cm3,可得总质量约为38g。则极限情况下,从室温20℃在1s内升温至100℃,油液比热一般为2.14J/g℃,则最大实际加热功率为2.14×38×80=6505W。酒精计算过程相同,不再重复,可得制冷功率约为4000W。以上为加热制冷功率极限值,满足此功率则能够满足需求。

恒温槽具体工作原理与结构如图2所示。恒温槽利用金属壳板隔离出搅拌区,介质的加热与制冷都在搅拌区搅拌区内完成,加热与制冷如上所述,高温采用电阻丝加热,低温采用压缩机制冷,搅拌电机在工作期间不停进行搅拌,来保证搅拌区内介质加热制冷均匀,并使恒温槽内介质遵循箭头方向做定向流动。恒温槽对外界循环则采用循环泵作为流动动力,向外界第二温场,即耦合腔提供恒温介质。恒温槽内介质通过反馈温度计进行温度控制。

图2 恒温槽设计原理

3.3 耦合腔设计

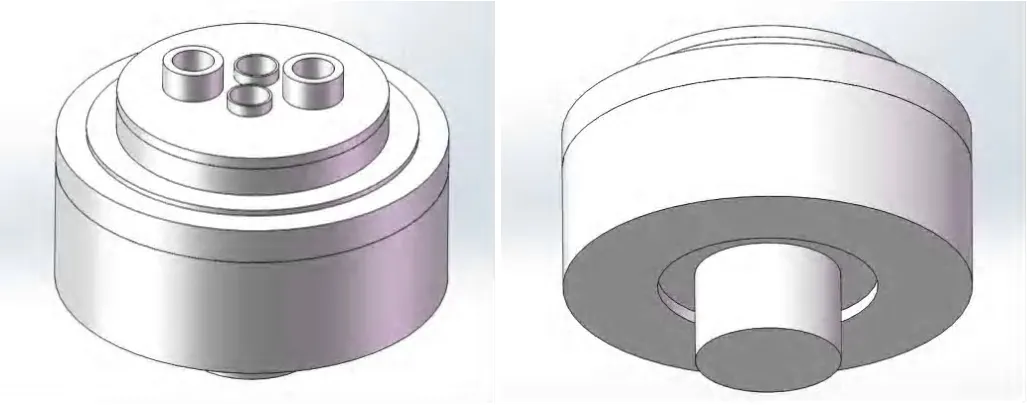

其基本设计思路为温场与声场各自成为独立封闭空间,尽量避免温场对声场带来较大干扰。高低温耦合腔的3D结构设计方案如图3所示。

图3 高低温耦合腔3D结构设计方案

主要部件结构分解如图4所示,第二温场为耦合腔顶部的外恒温槽,为封闭结构,顶端设计介质进口与介质出口,以及声传感器插口。声学腔体为耦合腔下半部分,即耦合腔主体,分为耦合腔上盖,耦合腔下半腔与声源。其中耦合腔上盖负责与外恒温槽配合;耦合腔下半腔负责提供封闭的声场环境,声源则提供校准声场。

图4 高低温耦合腔主要部件结构分解

对外恒温槽进行更为细化的结构分解,如图5所示,可分为恒温槽上盖与恒温槽槽体。恒温槽上盖上共有两对接口,分别负责与高低温介质管路以及声传感器对接。恒温槽槽体本身为圆盘形小腔体,容纳高低温介质,为声传感器提供高低温环境,其中设计了声传感器插槽,由图5可见,当恒温槽上盖与恒温槽槽体密封结合后,高低温介质管路接口仍与槽体内腔相同,从而使介质能够循环流动,但声传感器插槽与声传感器接口配合后,则彻底与槽体内腔隔断,进而保证声传感器与介质隔断,通过声传感器插槽的壁面导热来调节声传感器温度,从而避免介质对声传感器造成损坏。而此外,当恒温槽上盖与恒温槽槽体密封结合后,对耦合腔内腔也彻底隔断,同样避免介质对声源造成损坏。且恒温槽槽体底面设计尺寸较厚,也可以有效降低温场对耦合腔内声场的影响。

图5 恒温槽结构分解

综上所述,恒温槽通过管路与第二恒温槽形成内部循环,持续提供恒温介质,通过声传感器插槽的壁面为声传感器提供高低温环境。而与之隔离的耦合腔内则由声源提供声场环境,从而对声传感器进行高低温环境下的声学校准。

4 试验验证

4.1 温度试验

环境条件:室温:20±5℃;湿度:不大于85%RH。

仪器设备:铂电阻:1支,用于温度测量;温度范围:-73℃~260℃;测温误差:±2℃。

温度采集系统:1套,用于温度采集与显示;型号:34461A;精度:6位半。

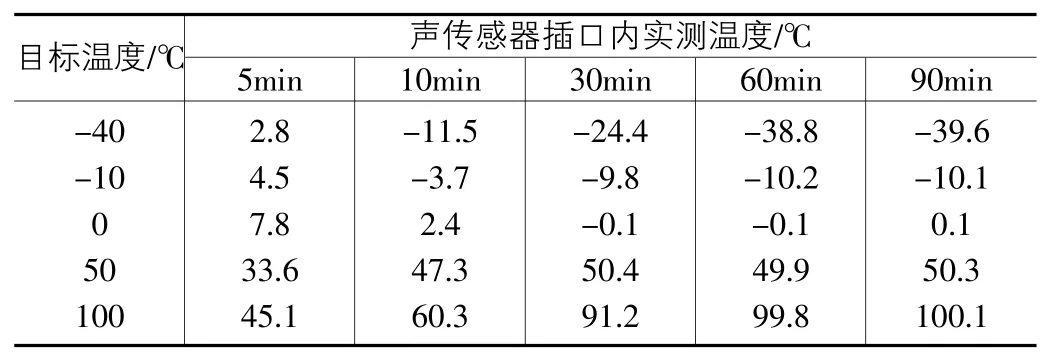

试验设定若干温度点点位,温控采用现有的PID控制模块,一段时间内记录了耦合腔声传感器插槽内约膜片位置的的升降温与温度保持情况,如表1所示。

表1 温度试验

可见本文方法可以建立一个稳定的高低温耦合腔环境,温控范围可以达到-40℃~100℃,温控精度可以控制在±1℃以内,能够供声传感器进行校准试验。

4.2 耦合腔比较法校准试验

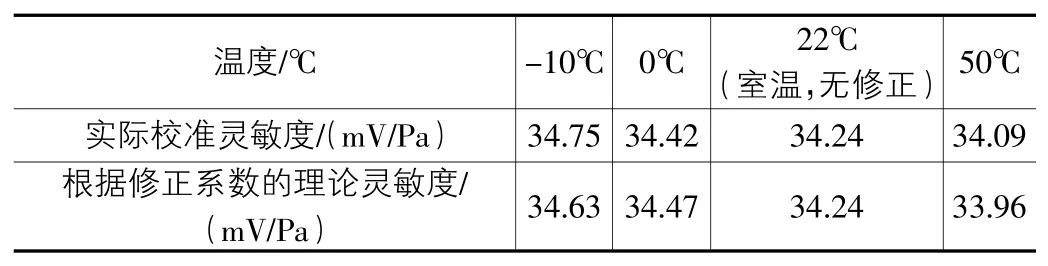

环境条件:室温:20±5℃;湿度:不大于85%RH。仪器设备:参考声传感器:B&K 4189,已知温度灵敏度(用户手册),用于比较法中的参考声传感器;被校准声传感器:声望MPA201,假设未知温度灵敏度(实际已知,厂商提供修正系数)。采集卡:1套,用于声信号采集;型号:NI 9234;采样率:51.2kHz。试验选用250Hz参考频率点作为试验频率,温度范围-10℃~50℃(-10℃以下、50℃以上暂时缺乏参考对象或数据,不能判断其有效性),记录被校准声传感器实际校准获得的灵敏度,以及根据厂商建议修正系数计算的理论灵敏度,如表2所示。

表2 耦合腔比较法校准试验

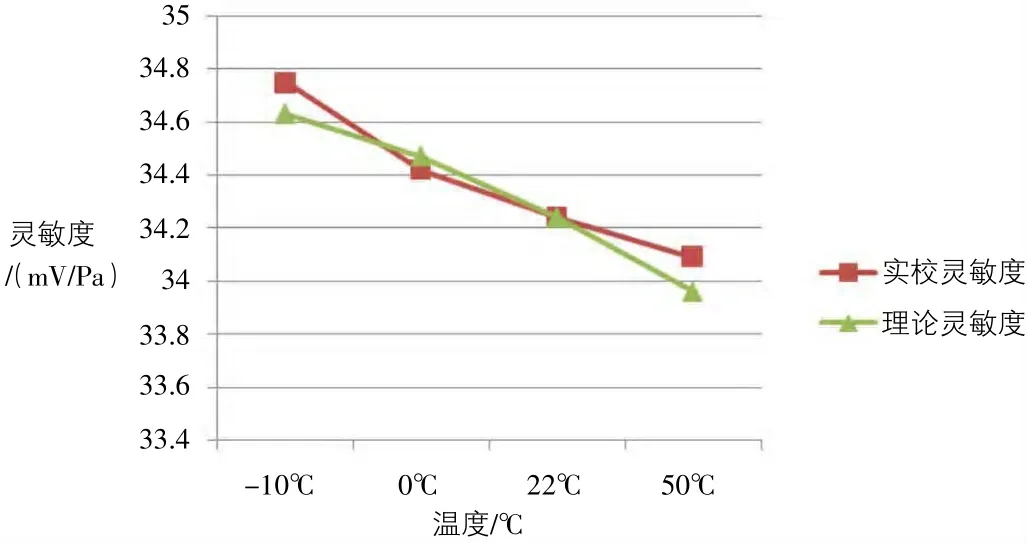

绘制成曲线如图6所示。

图6 耦合腔比较法校准试验

可见,本文方法可以较为有效地对声传感器的高低温环境下灵敏度进行校准,参考理论灵敏度,定性方面能够反映出声传感器灵敏度随温度变化的正确趋势,定量方面,以目前温度范围,实校值与理论值偏差[6]不超过0.5%,可以验证其可行性与有效性。

5 结论

本文研究一种高低温环境下声传感器比较法校准技术,从声传感器受温度影响的机理入手,设计了高低温耦合腔及配套管路、恒温槽等,在保证物理隔断的情况下,利用流动高低温介质对声传感器进行温度控制,从而使声传感器可以在高低温环境下校准。本文通过温度试验,验证了本文方法可以建立一个稳定的高低温耦合腔环境,温控范围可以达到-40℃~100℃,温控精度可以控制在±1℃以内,能够供声传感器进行校准试验。通过耦合腔比较法校准试验,验证了本文方法可以较为有效地对声传感器的高低温环境下灵敏度进行校准,参考理论灵敏度。本文实校灵敏度定性趋势一致,定量偏差不超过0.5%,具有可行性与有效性。未来工作进一步研究高低温环境下的耦合腔互易法,向上打通溯源链,使量值溯源有据,同时获得温度范围更宽、数值上更为准确的参考值,为高低温声传感器提供更可靠的校准数据,从而进一步保障高低温环境下噪声测试的准确性。