起落架30CrMnSiNi2A钢斜支柱裂纹分析

李 博,王 禾,陈学虎,丁凯旋

(中航飞机起落架有限责任公司,陕西 汉中 723200)

航空用超高强度钢的应力腐蚀断裂敏感性愈来愈引起冶金和使用部门的重视。研究表明,在处于潮湿大气、工业大气和海水等恶劣环境中时,污染性或腐蚀性气体组分与高于某一临界值的应力,联合作用于高强度钢,则会使其萌生裂纹并逐渐扩展,最终导致超高强度钢在大气环境发生应力腐蚀开裂,甚至在蒸馏水中都有发生应力腐蚀开裂的可能[1-7]。某型飞机服役一段时间后,发现主起落架斜支柱出现了一条长约30 mm的裂纹。复查其材料为30CrMnSiNi2A钢,制造工艺为“机械加工→吹砂→磁探→焊接→磁探→热处理(900 ℃淬火+500 ℃回火)→磁探→机械加工→硫化→机械加工→喷丸→机械加工→喷漆→成检”。热处理后抗拉强度值实际达到设计要求的上限,未进行除涂漆以外的任何表面处理。本文对主起落架斜支柱进行了外观检查、宏观和微观观察、能谱分析及残余应力、金相组织、硬度、氢含量、氢脆敏感性测试与研究,在此基础上确定了斜支柱开裂的性质和原因。

1 试验过程与结果

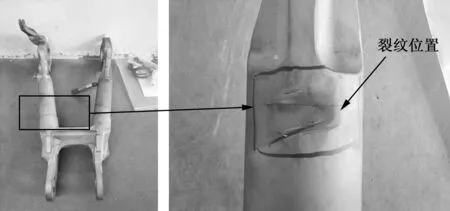

1.1 宏观观察

斜支柱外观如图1所示,裂纹位于一侧撑杆表面,横向扩展,裂纹区表面经过打磨后裂纹仍存在。支柱外侧表面打磨除漆后呈银灰色,内壁呈黑色,裂纹大致位于撑杆内孔底部转角附近。体视放大观察,外侧表面裂纹闭合较好,边缘可见小的曲折,裂纹附近未见明显缺陷;内侧表面较粗糙,局部可见红锈,黑色区域内隐约可见裂纹。

图1 开裂斜支柱外观

使用除锈剂对断口中部一半断面进行清洗,断口表面大部分锈蚀产物被去除,断面呈银灰色,均可见颗粒状反光刻面,多二次裂纹(见图2)。

图2 支柱裂纹断口中部断面化学除锈后宏观形貌

1.2 微观观察及能谱分析

将斜支柱裂纹断口放入JSM-5600LV扫描电镜(SEM)下进行微观观察和能谱分析。去除锈蚀产物前的中部断面整个断口均被厚厚的锈蚀产物覆盖,仅在极少数产物脱落区域可见沿晶断面。能谱结果显示,锈蚀产物主要为铁的氧化物,未见S、Cl腐蚀性元素;除锈剂去除氧化产物后,中部断面均为沿晶特征,晶粒表面明显氧化腐蚀,原始断裂特征消失(见图3)。

图3 断口中部沿晶及二次裂纹

裂纹末端断面粘去锈蚀产物后观察,断面大部分为沿晶断裂特征,晶粒表面可见撕裂棱,靠近人为打断区为沿晶、韧窝混合断裂特征,人为打断区均为韧窝特征(见图4和图5)。能谱结果显示,去除锈蚀产物的沿晶区和打断韧窝区表面均未见腐蚀性元素。

图4 裂纹末端断面沿晶特征

图5 人为打断区韧窝特征

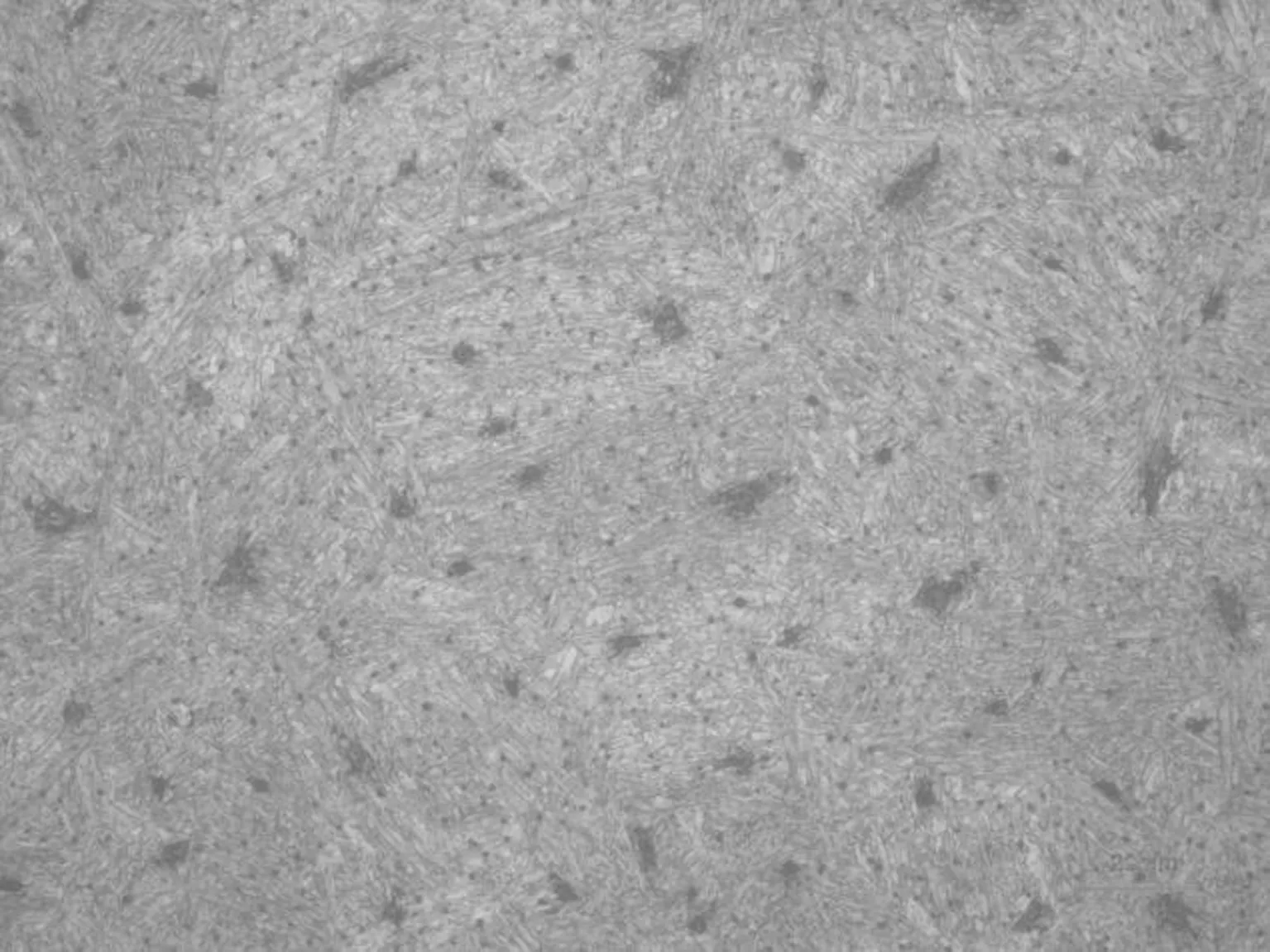

1.3 组织检查

截取支柱裂纹末端的轴向截面制备金相试样,低倍可见一条由外向内延伸的裂纹,裂纹扩展路径曲折;电镜下放大观察,裂纹内充满锈蚀产物,除了氧元素外,靠近外侧裂纹内还存在Si、Ca、Ti污染物,裂纹末端则只见氧化物。支柱基体元素符合30CrMnSiNi2A钢成分。

浸蚀后观察支柱的金相组织,支柱表面及裂纹两侧组织与基体组织一致,均为回火马氏体组织,未见脱碳等异常组织;裂纹曲折沿晶扩展,主裂纹边缘可见细小分叉裂纹(见图6和图7)。

图6 裂纹附近金相组织

图7 斜支柱基体组织

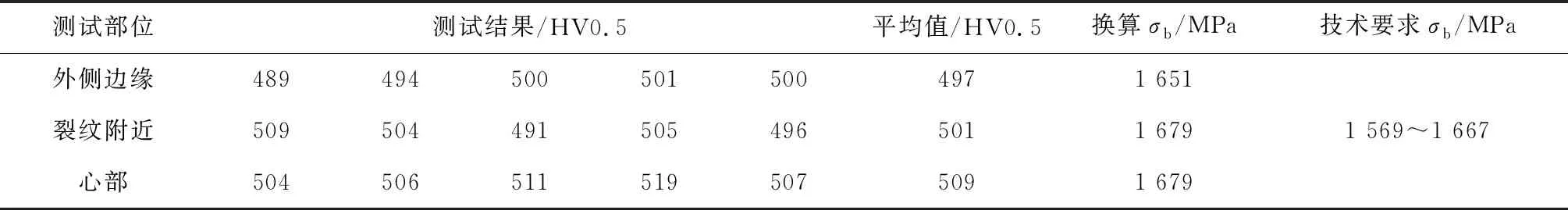

1.4 硬度测试

在斜支柱金相试样上选取任意5点用HMV-G显微硬度计测试硬度,根据GB/T 1172—1999《黑色金属硬度与强度换算值》换算为抗拉强度,结果见表1。可见,斜支柱各区域硬度均匀,表面及裂纹两侧硬度未见异常,换算的抗拉强度处于技术要求上限。

表1 维氏硬度测试结果

1.5 氢含量测试

在斜支柱裂纹一侧与相对应无裂纹一侧附近分别制取4个φ5×5试样,采用RH-404型定氢仪测定氢含量,结果见表2。由结果可知,裂纹一侧氢含量平均值约为0.7 ppm,无裂纹侧撑杆为0.2 ppm。

表2 氢含量结果

1.6 残余应力测试

为了考核斜支柱的轴向残余应力状态和水平,在X-3000型X射线残余应力测试仪上对无裂纹一侧(A、B)及裂纹一侧(C、D)进行残余应力测试。测试位置选取裂纹附近部位及背面相对部位,每处位置测试4个值,结果见表3。由结果可知,斜支柱表面均为残余压应力,应力范围为-644~-807 MPa,裂纹侧与无裂纹侧残余应力未见明显差异。

表3 斜支柱撑杆残余应力测试结果

1.7 氢脆敏感性测试

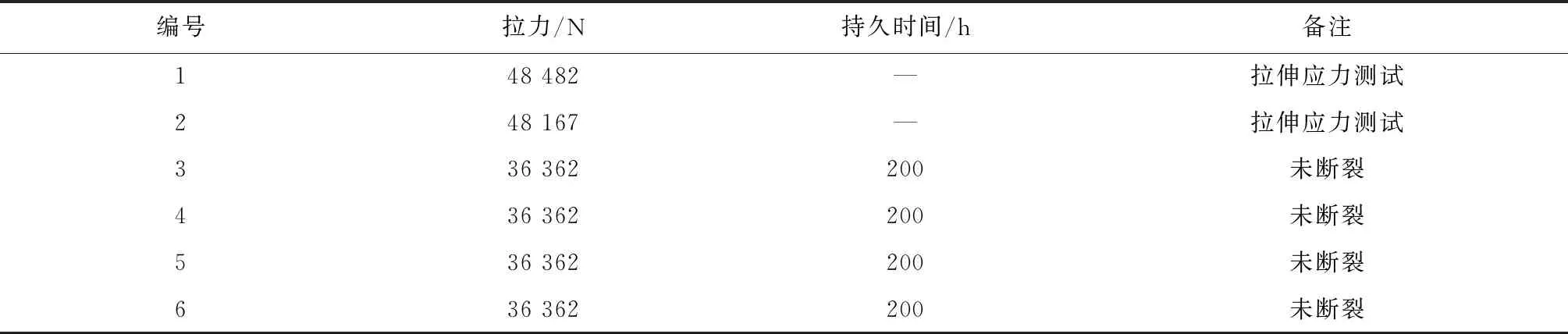

按照HB 5067.1—2005《镀覆工艺氢脆试验 第1部分:机械方法》中图1“缺口圆棒拉伸试样图”加工试样,无裂纹侧试样编号为1、3、4,裂纹侧试样编号为2、5、6。6根试样中,2根先进行拉伸试验,测得抗拉强度后,以抗拉强度的75%加载载荷,进行其余4根试样的200 h氢脆敏感性持久试验,测试结果见表4。由结果可知,两侧试样(编号3、4、5、6)在规定静力载荷下加载200 h后均未发生断裂,通过氢脆试验。

表4 斜支柱200 h氢脆敏感性试验结果

2 分析与讨论

对斜支柱带裂纹样块进行外观检查,裂纹断口宏微观形貌观察,检查斜支柱的组织,对两侧撑杆的残余应力、硬度、氢含量进行测试,并开展氢脆敏感性试验,主要结果如下。

1)斜支柱裂纹沿撑杆横向分布,裂纹大致位于撑杆内孔底部转角附近;裂纹起始于外侧表面,由外向内扩展,中部穿透壁厚。

2)裂纹断面大部分被棕红色锈蚀产物覆盖,中部贯穿区锈蚀最重,两侧末端锈蚀相对较轻,腐蚀产物为铁的氧化物,未见S、Cl腐蚀性元素。

3)裂纹断面大部分为沿晶断裂、多二次裂纹,在裂纹末端可见沿晶与韧窝混合的断裂特征;大部分沿晶断面因锈蚀断裂特征受损,仅裂纹末端断面较新鲜,晶粒表面可见撕裂棱。

4)斜支柱人为打断断口为正常的韧窝特征。

5)斜支柱组织正常,裂纹两侧未见脱碳组织;硬度均匀,换算强度处于技术要求上限;材料为30CrMnSiNi2A钢。

6)斜支柱两侧撑杆表面轴向均为残余压应力,应力范围为-644~-807 MPa,两者无明显差异。

7)斜支柱2次撑杆硬度相当,均略高于技术要求。

8)开裂撑杆内部氢含量平均值约为0.7 ppm,无裂纹侧撑杆内部氢含量平均值约为0.2 ppm。

9)两侧撑杆在规定的静力载荷下持久拉伸200 h未断裂。

由上述结果可知,斜支柱裂纹为沿晶穿透性裂纹,超高强度钢出现沿晶开裂存在如下3种可能[8-9]。

1)氢致延迟开裂。超高强度钢氢脆为典型沿晶破坏,斜支柱裂纹扩展末端的断面上晶粒表面可见典型的撕裂棱,具备氢致破坏的特点,斜支柱换算强度偏高也为氢致断裂提供了条件。但斜支柱并未进行表面电镀、酸洗,缺乏工艺吸氢条件,开裂撑杆氢含量虽较未开裂的略高,但整体水平很低,并且失效件实物取样持久拉伸200 h未发生氢脆断裂,不具备工艺导致的氢脆断裂条件,因此撑杆断口上的氢脆特征应该与后期环境吸氢有关,如应力腐蚀破坏的裂纹尖端也可能因腐蚀产生氢脆断裂特征。

2)应力腐蚀开裂。斜支柱裂纹断面整体具有明显腐蚀特征,断面多二次裂纹,金相中裂纹两侧多分叉,这些特征符合应力腐蚀的特点。斜支柱送检前已经经过表面打磨、除漆,表面原始状态受到破坏,支柱整体腐蚀情况、裂纹源区有无分叉裂纹等均无法判断。但综合第一条的分析判断,斜支柱裂纹更符合应力腐蚀的特点。

3)热处理裂纹。高强度钢在淬火等过程中可能出现淬火裂纹等缺陷,也可能出现沿晶断面。斜支柱裂纹虽然位于内孔底部转角的应力集中区,但裂纹是从外侧起源向内扩展,与淬火应力不完全一致。同时,裂纹末端断面新鲜,有氢致延迟扩展痕迹,这与淬火裂纹扩展形式不符。此外,起落架部件制造过程中要经过磁力探伤,如此尺寸的热处理裂纹很难漏检,因此斜支柱热处理过程中就已产生裂纹的可能性很小。

综上所述,斜支柱裂纹为沿晶穿透性裂纹,形态符合应力腐蚀裂纹的特点。建议改善热处理工艺以降低斜支柱的抗拉强度[10-12],增加表面处理层[13]以增强材料抗腐蚀能力。

3 结语

通过上述研究可以得出如下结论。

1)斜支柱裂纹为沿晶穿透性裂纹,形态符合应力腐蚀裂纹的特点。

2)开裂的斜支柱硬度值较高,超出了技术要求的上限,组织未见异常。

3)斜支柱的裂纹主要与抗拉强度较高和特殊的高腐蚀使用环境有关。