固体推进剂装药工艺装备技术研究

陆志猛,郭 翔,李洪旭,胡期伟

(湖北航天化学技术研究所,湖北 襄阳 441003)

固体推进剂是各类战略、战术导弹武器以及大型运载助推系统用固体火箭发动机的动力源,是航天、航空、兵器、船舶、核等国防工业部门共用的基础和关键材料。固体推进剂用于火箭发动机,具有运载能力强、准备时间短、可靠性强的特点,是导弹武器和大型运载助推系统的共用技术、支撑技术,也是战略、战术导弹固体动力更新换代的主要特征依据,对提高导弹武器装备的机动性能、生存与突防能力、射程与综合作战效能等具有重大影响,直接推动导弹武器装备动力系统的更新换代。

随着国家安全面临的形势日益严峻,战略、战术武器及大型运载系统的需求也不断快速增长,高性能固体推进剂安全、高效制造工艺已成为影响其发展的重要因素。本文简要介绍固体推进剂工艺及装备的研究现状,并从推动技术发展的角度出发,提出对未来发展的建议。

1 固体推进剂装药工艺

固体发动机就是采用固体推进剂的火箭发动机,其特点是结构简单,典型的固体发动机包括点火装置、喷管和燃烧室等3个部件,其中燃烧室通常由壳体、绝热层(含人工脱粘层)、固体推进剂和衬层等4种部件(材料)组成。固体发动机装药制造工艺主要针对与固体推进剂有关的燃烧室制造过程,主要是指除壳体制造以外的壳体绝热、衬层涂(包)覆和固体推进剂成型等工艺过程[1]。固体发动机装药制造工艺随着固体推进剂形状、性质、用途的不同而异。固体推进剂属于热固性推进剂,与热塑性推进剂不同,其成型过程是化学交联反应,具有不可逆特点。固体推进剂的制造工艺主要是利用高分子预聚物在一定温度下,通过与交联剂、固化剂等的化学反应形成交联网络结构,将颗粒状的固体氧化剂和金属燃料包裹并与交联网络结构粘接起来形成具有粘弹特性的结构材料。典型固体发动机装药工艺流程如图1所示。

图1 典型固体发动机装药工艺流程

2 典型装备的技术现状

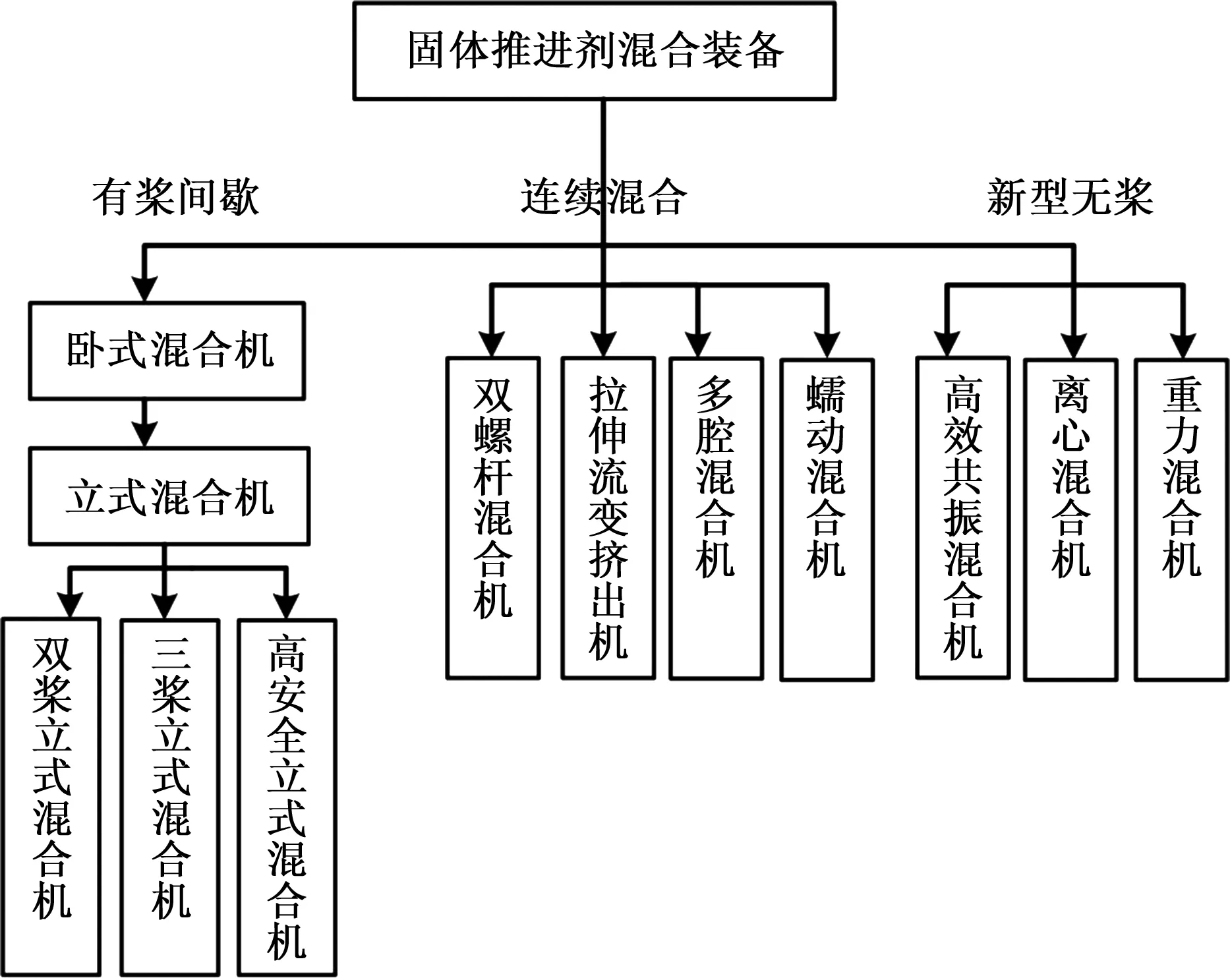

固体推进剂装药工艺主要有原材料装备、预混、混合、浇注、固化、脱模和整形等,对应工艺设备有自动上料过筛称量系统、预混机、混合机、浇注系统、烘箱、脱模机和整形设备等。本文重点介绍固体推进剂的混合设备。固体推进剂混合是指采用特种专用设备将各类含能和功能材料通过混合变成具有一定流动流平性药浆的过程。由于固体推进剂具有易燃、易爆特点,加上固体推进剂中固体组分含量高达90%,同时大部分固体组分又具有危险性,使得混合过程成为固体推进剂制造工艺中的关键安全防范工序和控制环节[2]。近些年来,国内固体推进剂生产企业在固体推进剂生产过程中发生多起安全事故,造成了较大的经济损失和人员伤亡。可以说,混合工艺是固体火箭发动机制造过程中最危险的工艺,大部分的固体推进剂安全事故均发生在混合过程,随着混合机装药量的增加,安全风险和安全防护难度急剧增大。以固体推进剂为代表的专用混合设备分类主要如图2所示。

图2 固体推进剂混合设备分类

2.1 有桨间歇混合设备

固体推进剂有桨间歇混合设备先使用卧式混合机,随着技术发展,逐渐转向立式混合机。双臂卧式混合机有2个桨叶,水平布置,桨叶结构一般采用西格玛桨叶(见图3)。卧式混合机混合体积最小为1 L,最大可达6 m3。由于卧式混合机混合含能材料时,混合物料和轴承位直接接触,容易产生过度摩擦,已发生多起安全事故。

图3 卧式混合机

国内外生产混合设备的厂家较多,各种混合机性能水平不断提升。固体推进剂混合设备经历了由卧式混合机向立式混合机过渡的过程,随着固体推进剂制造业的迅速发展,1962年,美国贝克泊金斯公司(Baker Perkins inc)首先研制成450加仑(约1700 L)双桨叶行星式混合机,后来立式混合机被逐步用于固体推进剂的混合工艺。1970年,德国依卡(IKA)公司成功研制桨叶可升降、液压系统驱动的双桨叶行星式混合机。1982年美国航空喷气公司在立式混合机混合固体推进剂时,率先采用计算机控制,实现了重要工艺参数的自动可控,生产效率和产品质量大大提高,远距离自动控制简化了操作,提高了可靠性和安全性。

进入21世纪后,瑞士INGTEC公司收购了德国IKA公司立式混合机业务,INGTEC公司技术实力大增,在立式混合机混合设备领域相关技术国际领先。近几年,INGTEC公司立式混合机具有如下特点:1)2个桨叶配置独立可调的驱动,这种驱动方式中的2个桨叶可以任意调整选择合适的转速,可以有效防止混合过程中物料“爬桨”现象,这也使得在制定混合工艺时可以更加灵活,当混合物料粘度降低时,中心桨叶可高速运转,当混合物料粘度增大时,中心桨叶会相应减速,这就防止了混合过程中物料向上的堆积;2)固体推进剂药浆实现加压底部出料;3)温度监控使用红外传感器,测温快速、准确;4)氧化剂可按设定多次分批称量和自动加料,有效保证药浆混匀,降低工艺危险。

法国圭亚娜推进剂工厂装有2台1800加仑(约6800 L)三桨立式混合机(见图4),20世纪90年代建成投产,主要用于大型固体火箭发动机的装药,可同时混合约12 t复合固体推进剂[3]。

图4 6800 L立式混合机

1968年,为满足我国固体推进剂事业发展,在国外对该技术的封锁下,国家启动重要工程,周恩来总理亲自指挥和策划,组织全国300多位专家进行联合攻关,成功研制出6台以电机+减速器方式驱动的2000 L立式混合机,配备到国内各固体推进剂研制单位。因国内局势,立式混合机研制技术停滞近20年。20世纪80年代中期,航天系统因固体推进剂事业发展需要,开始自主研制立式混合机。国内生产固体推进剂混合设备的厂家主要隶属于中国航天科技集团有限公司。

立式混合机技术不断向前发展,主要体现在自动化、在线检测和高安全[4]。在自动化方面,配置先进的自主导航技术可实现混合前后工序自动衔接;在线检测方面,可采用红外热成像仪、高速记录仪、近红外光谱分析仪、高速采集系统等,实现关键参数在线检测;在高安全方面,快速减压系统可降低事故发生时的破坏性,加强联锁控制功能设计可消除操作员在工作中因错误操作带来的影响,提升了立式混合机的安全性和可靠性。

2.2 典型连续混合设备

固体推进剂的连续混合设备有双螺杆连续混合机、基于拉伸流变的连续混合系统、多腔混合机和蠕动混合机。国内外学者开展了多腔混合机和蠕动混合机大量试验研究工作,未得到工程化应用,其特点简要如下。

多腔混合机主要通过将混合过程分成多个独立的模块,进而根据混合工艺或客户的定制需求,实现模块间的柔性匹配,德国IKA公司研制的CONTERNA如图5所示。西安近代化学研究所近几年从事多腔混合技术研究,将含能材料的混合过程分为进料、混合、出料等,并分别配置独立的腔室。每个腔室有独立的控制系统,可以控制温度、转速等工艺参数,进而适应不同体系物料的混合[5]。

图5 多腔式连续混合机

蠕动混合机主要基于肠的蠕动原理,2015年,S. Yoshihama研制了蠕动混合机(见图6),并通过实验证明了其可用于较高粘度的固液体系的物料输送和混合[6]。

蠕动混合物料输送过程如图7所示,主要有输送、混合和转运等工艺过程。蠕动混合时,挤压板通过胶管挤压物料,物料在受到多次挤压后,内部不同组分之间相互运动,进而实现物料混合均匀。

图7 蠕动输送示意图

本文重点从双螺杆连续混合系统和基于拉伸流变的双转子连续混合系统等两类系统来介绍连续混合设备。

2.2.1 双螺杆连续混合机

双螺杆混合机主要通过2个具有捏合关系的螺杆同向或异向转动,在混合机内形成剪切力,并通过螺杆结构设计和螺杆与混合机内壁的间隙来实现物料的混合[7]。在工程应用方面,从1930年开始,双螺杆挤出技术用于塑料行业,1950年开始,双螺杆混合技术用于推进剂混合装药行业,结合固-液物料体系高粘度的特性,混合机需要设置不同的功能用于物料输送、捏合等。双螺杆混合机捏合模块中螺杆的技术参数:直径≤300 mm,长径比≤100,转速≤500 r/min。

20世纪60年代开始,美国多家公司尝试开展推进剂连续混合工艺技术,装药能力近2 t/h,在1960—1965年期间,仅应用于“北极星”二级发动机装药就达8×103t,产品合格率由94.3%提高到95.8%。近40年,欧盟投入大量人力、物力开展双螺杆连续混合工艺技术研究,2005年,赫拉克利公司建成一个200 kg/h中试规模的实验设备(见图8)。2016年,赫拉克利公司开展固体推进剂产能可达4 t/h的大型双螺杆连续混合系统研制[8]。

图8 双螺杆连续混合中试设备

国内火炸药行业对双螺杆技术研究工作开始于20世纪90年代,国内主要在单(双)基药、发射药等领域开展双螺杆连续混合挤出工艺实验研究和安全性分析,对于固体推进剂的双螺杆混合工艺研究报道较少。

何吉宇等在双螺杆挤出双基推进剂假药实验中发现机筒第一段的温度是影响推进剂混合物质量的最主要因素[9]。席海军等开展了双螺杆塑化挤出单基药成型实验,指出口模结构是影响产品密度的最主要因素[10]。李晓东等开展了双螺杆混合超高燃速推进剂假药实验,结果表明调节双螺杆混合的温度、转速等工艺参数可以调控假料的密度[11]。陈新民等开展了双螺杆连续混合PBX炸药的安全性技术研究,认为合理设计螺杆结构、增加防静电措施等可以提升安全性[12]。

与国外发达国家形成的以双螺杆为核心的含能材料柔性制造技术体系相比,国内在双螺杆连续混合固体推进剂的成套工艺设备研究较少,为满足国内大助推装药需求,“十三五”至今,国内大力研发连续化混合工艺技术,计划在“十五五”末期,连续混合技术可用于型号产品研制。

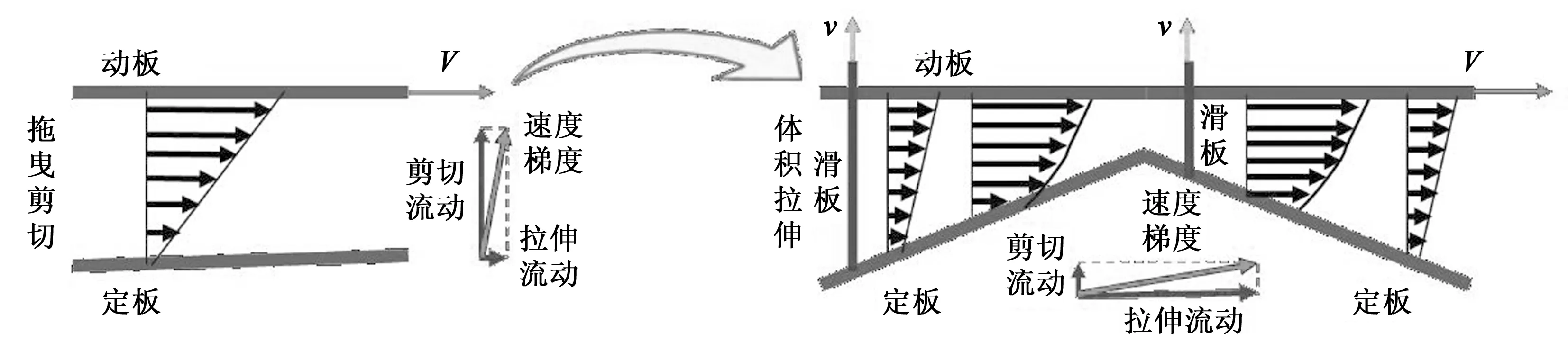

2.2.2 拉伸流变连续混合系统

拉伸流变是高分子材料的新型加工技术,传统的高分子材料加工主要采用以螺杆为标志的技术及装备,物料在螺杆剪切力作用下产生与输运方向接近垂直的速度梯度,流场表现出剪切流变行为。拉伸流变技术在混合或输送物料过程中,物料随输运体积变化承受压缩与释放作用,产生与输运方向接近一致的速度梯度,流场表现出拉伸流变行为(见图9),实现了高分子材料连续混合、挤出过程中由传统的剪切形变为主导转化为拉伸形变作用为主导[13-24]。

图9 从基于剪切流变到基于拉伸流变塑化输运原理的创新

2020年,华南理工大学吴浩博士开展了固体推进剂假药拉伸形变连续混合实验研究,采用自制设备(见图10)成功实现了固体推进剂假药的混合,指出:拉伸流变连续混合的推进剂假药制备成药条后,检测其密度标准差为0.007 g/cm3,混合效果较好[25]。

图10 固体推进剂拉伸流变连续混合装备

2.3 新型无桨混合设备

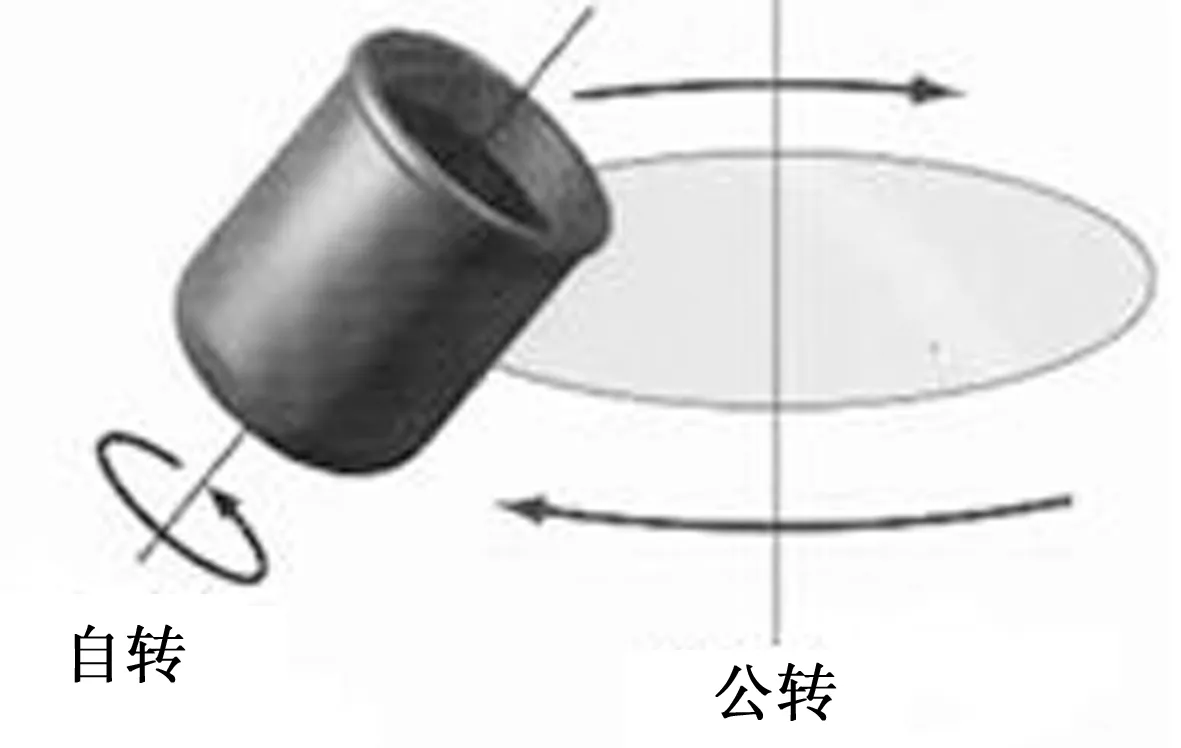

2.3.1 离心混合机

离心混合机是主要通过混合容器的公转和高速自转实现物料混合,由于整体旋转速度较高,一般混合容器的容积较小,目前较大规格混合容器的有效容积仅5 L[26],工作原理如图11所示。2013年,湖北航天化学技术研究所徐海元等采用离心混合机开展了固体推进剂的混制,在2 000 r/min的高转速下,物料混合均匀所需时间小于10 min。但由于离心混合机的高转速要求,大型设备很难研制,难以满足大批量固体推进剂的研制需求[27]。

情况 3 u1,…,u10的颜色当中互不相同的仅有3种,不妨设f(ui1,2,3, i=1,2,…,10,则当C(vj)是2-子集时,C(vj)不包含颜色1,2或3且每个C(vj)都不是{1,2,3},从而{1,2,3,4,5,6}中能够成为Y中点的色集合的数目为当45≤n≤90时,45个集合不能区分Y中的n个顶点,得出矛盾。令C=C1∪C2∪C3,其中:

图11 离心混合机

2.3.2 重力混合机

重力混合机(见图12)是将待混物料装入混合容器,混合容器在多维驱动力的作用下进行三维运动,物料跟随混合容器的运动,在自身重力作用下,物料之间不断对流、混合,进而实现物料混合均匀。重力混合机一般结构简单,混合过程中没有强烈的桨叶作用,物料受力较小,混合过程安全可靠。但是,重力混合过程颗粒运动交换较慢,且物料粘度较大后,容易粘附在混合容器内壁,单一的重力小于粘附力,因此重力混合机很少用于混合粘度较大的物料。

图12 重力混合机

2.3.3 声共振混合机

声共振混合机是在共振条件下,使混合容器及物料在垂直方向上产生高加速度(高达980 m/s2)振动,实现多种物料的高效混合。混合过程物料运动如图13所示,在混合过程中,系统的电机旋转运动或直线运动产生的机械能通过弹簧质量块系统转化成振动平台的低频振动能。图13所示密闭容器在低频共振条件下,物料在轴向方向产生振动,产生无数个微混合区,每个微混区的直径约50 μm。对于含流体物料的混合,系统声学现象促进物料混合;对于固-固物料的混合,物料颗粒间的碰撞促进混合。在固-固物料的混合过程中,固体颗粒的碰撞运动效果与振幅、频率以及加速度等因素密切相关。在共振条件下,颗粒物料之间形成无数个无序的混合区,同时也产生大混合区,自动检测和控制使系统达到并保持共振状态,实现最佳的混合效果。

图13 声共振混合机原理

在声共振混合相关技术研制方面,国内目前尚处于技术的初始阶段,在可用于含能材料放大生产的中大型声共振混合机设备研制方面处于空白,在基于声共振混合含能材料工艺技术研究方面处于探索阶段,尚未形成切实可行的工艺体系;在混合过程仿真技术上,逐步开始进行研究。需进一步开展新型设备混合固体推进剂的机理研究,探究混合工艺过程与混合均匀性、安全性及固体推进剂综合性能的关系,以达到提高混合均匀性、安全性及固体推进剂综合性能的目的。

3 技术发展趋势和建议

3.1 技术发展趋势

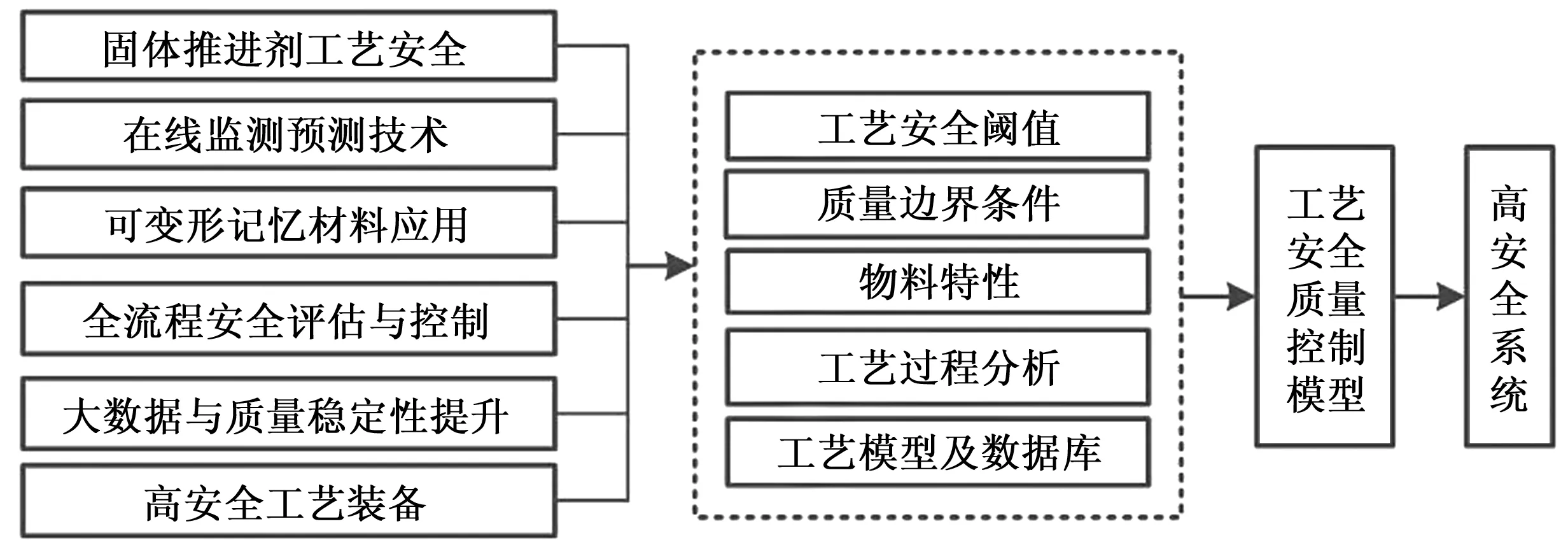

3.1.1 高安全工艺和装备

通过高安全工艺、装备技术研究,构建高安全系统(见图14)。利用声共振混合机的无桨混合原理,可以实现将单发或多发小型发动机壳体直接作为混合容器,这样会带来固体推进剂制造工艺的颠覆性进步,使固体推进剂等危险材料的混合和浇注过程一体化,大幅度提高生产过程的安全性和生产能力。立式混合机开展毫秒级降压、异物预警、故障隐患防错预警和关键工艺参数高速采集等技术研究,提前对安全事故进行预测,即使极端情况下出现安全事故,也能将事故降低在燃烧层面,减少事故损失。

图14 高安全系统

固体推进剂工艺装备会在自动化、连续化和数字化等方面得到快速发展。自动化方面,开展工艺自动化和设备自动化2个维度的研究工作,通过先进技术的快速应用加快自动化步伐;连续化方面,加快新型技术的推广,如在声共振混合模块上端集成各自自动加料系统(见图15),加料系统连续将各种物料精确加入由若干导流板和隔板组合形成的若干个混合腔室,同时导流板的斜坡结构可以让物料自上向下运动,并从斜坡低端的孔洞流入下层腔室,可在下层腔室继续混合,直到从出料槽流出;各种物料从上板的进料连续加入,经该装置混合后,从出料槽流出,实现物料的连续、高效混合。

图15 连续化混合

3.1.3 数字化和智能化

数字化方面,在产品研发的过程中,可以虚拟构建产品数字化模型,对其进行仿真测试和验证。生产制造时,可以模拟设备的运转,还有参数调整带来的变化,能够有效提升产品的可靠性和可用性,同时降低产品研发和制造风险,如在立式混合过程中,通过计算或采集、实时/准实时显式液位、粘度、剪切、应力等参数或参数分布(见图16)。智能化方面,加强火炸药制造技术与新一代信息技术的深度融合,直接利用大数据和人工智能等最先进技术,让制造系统通过深度学习、增强学习和迁移学习等具备“学习”能力,实现制造工艺全流程网络化和智能化。

a) 实时混合过程

3.2 发展建议

3.2.1 加强顶层策划

国外在固体推进剂工艺装备研发上,依托新一代发动机需求,美国和法国联合研制、欧盟各国利用各自优势,分模块联合研制。为推进高端装备技术发展,提高火炸药工艺装备的技术水平,建议国内加强顶层策划,成立面对行业的“火炸药工艺装备创新中心”,统筹制定工艺装备技术发展,推行关键装备目录许可制度。

3.2.2 推动行业协同

国内各军工单位独立开展先进装备的研发,单位之间缺乏协作性,建议在“火炸药工艺装备创新中心”的牵引下,推动火炸药行业协同,从安全、可靠、高效、低成本及环保等方面对工艺装备发展编制五年或十年的发展规划。

3.2.3 激励政策引导

加快先进技术的标准制定,推动民用行业的先进视觉、感知、无线传输等技术的快速推广应用,通过先进技术示范试点、先进技术探索应用等加快新技术在火炸药行业的应用推广;制定鼓励性政策,加大先进工艺装备的研发投入,让设备使用方和制造方同时享有先进装备推广应用的后补助等,鼓励关键工艺装备实现全生命周期的维护服务。

4 结语

笔者简要介绍了固体推进剂装药工艺,重点介绍固体推进剂的混合设备,主要包括有桨间歇混合设备、连续混合设备和新型无桨混合设备,指出在声共振、连续混合等装备研发和应用上与国外有较大差距。本文最后从高安全工艺和装备、自动化和连续化、数字化和智能化等方面简要介绍工艺装备的技术发展趋势,并建议成立“火炸药工艺装备创新中心”,实行关键装备目录许可制和先进装备推广后补助等政策,加速推进高端混合装备研发和工程化应用。