用草酸从赤泥中浸出钪、镧试验研究

卢远桓,黄 魁,单馨可,丁 艳,刘坤捷,董海丽

(广西大学 资源环境与材料学院,广西 南宁 530004)

赤泥是一种高碱性(pH为10~12.5)固体残渣,每生产1 t氧化铝伴随1~2.5 t赤泥产生[1]。赤泥中含有丰富的铁、铝等有价金属和稀土元素,是重要的二次稀土资源。

赤泥中钪质量分数为60~158 g/t,镧质量分数为100~300 g/t[2],可用酸浸出。但用盐酸、硫酸、磷酸等无机酸和有机酸直接或分段浸出,酸用量一般较大[3-6]。赤泥的碱性较强,酸浸过程中会消耗部分酸,而浸出渣中残留过多的无机酸易造成二次污染。有机酸虽有一定环境友好性[7],但对钪、镧的浸出率都不足40%,浸出效果不佳。

草酸是有机酸,可以在自然环境中被生物降解。用草酸回收赤泥中的铁和铝有不错的效果[8-10],但用于浸出钪和镧的研究尚未见报道。试验研究以草酸为浸出剂,通过单因素试验探讨其从赤泥中浸出钪和镧的效果及浸出反应动力学,以期为赤泥中稀土元素的综合回收提供参考。

1 试验部分

1.1 试验原料、试剂与设备

赤泥:取自广西平果铝厂,经稀盐酸脱碱处理后洗涤至中性;主要化学成分为Fe2O329.30%,Al2O35.69%,K2O 0.24%,CaO 4.77%,Na2O 0.66%,Sc2O30.009 7%,La2O30.015 7%;主要矿物成分为硬水铝石、赤铁矿、铝硅酸钠、水钙铝榴石等。

主要试剂:盐酸、草酸(二水),均为分析纯;水,超纯水。

主要设备:EX225/AD型电子天平,SHA-B型水浴恒温振荡器,DHG-9246A型电热恒温鼓风干燥箱,Rigaku D/MAX 2500V型X射线衍射仪,Optima 8000DV型电感耦合等离子发射光谱仪,玻璃容器等。

1.2 试验原理与方法

草酸浸出钪和镧过程中主要发生如下反应:

(1)

(2)

M2(C2O4)3·10H2O↓+6H+。

(3)

式中,M=Sc,La。

取适量固体草酸加入锥形瓶中,按设定的液固(水/赤泥)体积质量比加入超纯水,置于恒温水浴振荡器中,待草酸溶解完全后加入赤泥,在设定温度下反应一定时间,结束后过滤得滤渣和滤液。

采用电感耦合等离子体发射光谱仪测定滤液中的钪、镧质量浓度,计算钪、镧浸出率(x)。

(4)

式中:m1—浸出液中元素质量,g;m0—赤泥中元素质量,g。

2 试验结果与讨论

2.1 草酸浸出钪、镧

2.1.1 草酸用量对钪、镧浸出的影响

赤泥质量1 g,反应时间120 min,温度90 ℃,液固体积质量比14/1,草酸用量对钪、镧浸出率的影响试验结果如图1所示。

图1 草酸用量对钪、镧浸出率的影响

由图1看出:随草酸用量增大,钪、镧浸出率提高;草酸用量为4.5 g时,钪、镧浸出率均达最高,分别为61.74%和80.60%;继续增大草酸用量,镧浸出率几乎无变化,钪浸出率先降低后趋于稳定。可能的原因是,随溶液中草酸根离子浓度增大,浸出液中部分钪离子与草酸根离子结合生成草酸钪沉淀,导致钪浸出率降低,且其他杂质离子的溶解机会也会增大[11]。

钪和镧主要存在于赤泥的钙钛矿中,草酸酸度较低时难以破坏钙钛矿的矿物晶格使钪和镧溶解出来;另外,草酸与CaCO3等含钙化合物反应生成草酸钙沉淀,将未反应赤泥颗粒包裹,阻碍了反应继续进行。赤泥经过盐酸脱碱处理后,其中的钙钛矿的晶格被破坏,大部分钾、钙、钠等离子被脱除,钪和镧更易与草酸根离子结合而被浸出[9]。

2.1.2 反应时间对钪、镧浸出的影响

赤泥质量1 g,草酸用量4.5 g,温度90 ℃,液固体积质量比14/1,反应时间对钪、镧浸出率的影响试验结果如图2所示。

图2 反应时间对钪、镧浸出率的影响

由图2看出,反应时间对钪、镧浸出率均有影响:随浸出反应进行,钪、镧浸出率提高;反应120 min 后,钪浸出率下降,而镧浸出率变化不大。适当延长反应时间,赤泥与草酸的反应更充分,浸出反应更彻底;但浸出时间过长,部分钪离子可能被Fe3+水解生成的Fe(OH)3和Fe2+与草酸结合生成的FeC2O4沉淀及未反应赤泥颗粒吸附,导致浸出率下降[9,12]。

2.1.3 温度对钪、镧浸出的影响

赤泥质量1 g,草酸用量4.5 g,反应时间120 min,液固体积质量比14/1,温度对钪、镧浸出率的影响试验结果如图3所示。

图3 温度对钪、镧浸出率的影响

由图3看出:在较低温度下(30~45 ℃),钪和镧浸出率均维持在一个较低水平,镧几乎不被浸出;随温度升高(45~90 ℃),钪和镧浸出率均提高;温度高于90 ℃后,二者浸出率均下降。温度升高可以提高分子间扩散速率,加大草酸分子和赤泥颗粒之间的有效碰撞,提高反应速率;同时液相黏性降低,减小了分子间的扩散阻力,有利于表面化学反应进行[1]。

2.1.4 液固体积质量比对钪、镧浸出的影响

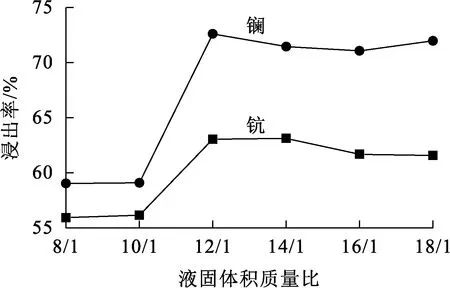

赤泥质量1 g,草酸用量4.5 g,反应时间120 min,温度90 ℃,液固体积质量比对钪、镧浸出率的影响试验结果如图4所示。

图4 液固体积质量比对钪、镧浸出率的影响

由图4看出:液固体积质量比低于10/1时,钪、镧浸出率均很稳定,变化不大;液固体积质量比大于10/1后,钪、镧浸出率均提高,至12/1后又趋于稳定。较大的液固体积质量比降低了溶液黏度,固体颗粒在液相中可以充分悬浮扩散,有利于液体和固体颗粒之间充分反应[13]。

2.2 浸出反应动力学分析

2.2.1 浸出反应动力学模型

草酸与赤泥之间的浸出过程为液-固非均相反应,浸出过程中形成CaC2O4,且反应结束后溶液中仍有残余固体,因此浸出过程可能符合典型的未反应收缩核模型[10]。该模型主要控制机制有固体产物层扩散、界面化学反应和混合控制,控制速率方程[14]如下:

固体产物层扩散控制模型:

(5)

界面化学反应控制模型:

(6)

混合控制模型:

(7)

式中:x—金属浸出率,%;k1、k2、k3—固体产物层扩散控制、界面化学反应控制、混合控制的表观反应速率常数,min-1;t—反应时间,min。

温度对浸出速率的影响主要表现在速率常数上,可用Arrhenius公式表示:

(8)

式中:k—Arrhenius表观反应速率常数,min-1;Ea—表观活化能,kJ/mol;T—热力学温度,K;R—摩尔气体常数,8.314 J/(mol·K);A—频率因子,min-1。

2.2.2 钪的浸出反应动力学分析

在赤泥质量1 g、草酸用量4.5 g、液固体积质量比12/1、不同温度条件下,钪在10~180 min内的浸出试验结果如图5所示。

图5 不同温度下的钪浸出率随时间的变化曲线

由图5看出:反应前40 min,钪浸出速率较快,浸出率提高幅度较大,90 ℃下,钪浸出率增大至52%;反应40 min后,钪浸出率提高缓慢并逐渐稳定。这种反应趋势符合多相液-固反应动力学特征,前阶段反应速度较快,后阶段反应平缓完成[15]。在加速阶段,颗粒表面的钪迅速与草酸反应,形成的固体产物逐渐积累在颗粒表面,此时反应由外扩散控制;在平缓阶段,颗粒表面的钪被消耗完全,未反应界面不断缩小,产物层增厚,草酸与产物在扩散过程中受到附着在颗粒表面草酸钙的阻碍,反应速率减缓,并受产物层扩散控制[16]。

反应过程可用Avrami方程解释:

x=1-exp(-k4tn),

(9)

ln[-ln(1-x)]=lnk4+nlnt。

(10)

式中:x—金属浸出率,%;k4—Avrami反应速率常数,min-1;t—反应时间,min;n—矿物晶粒性质和几何特性函数。

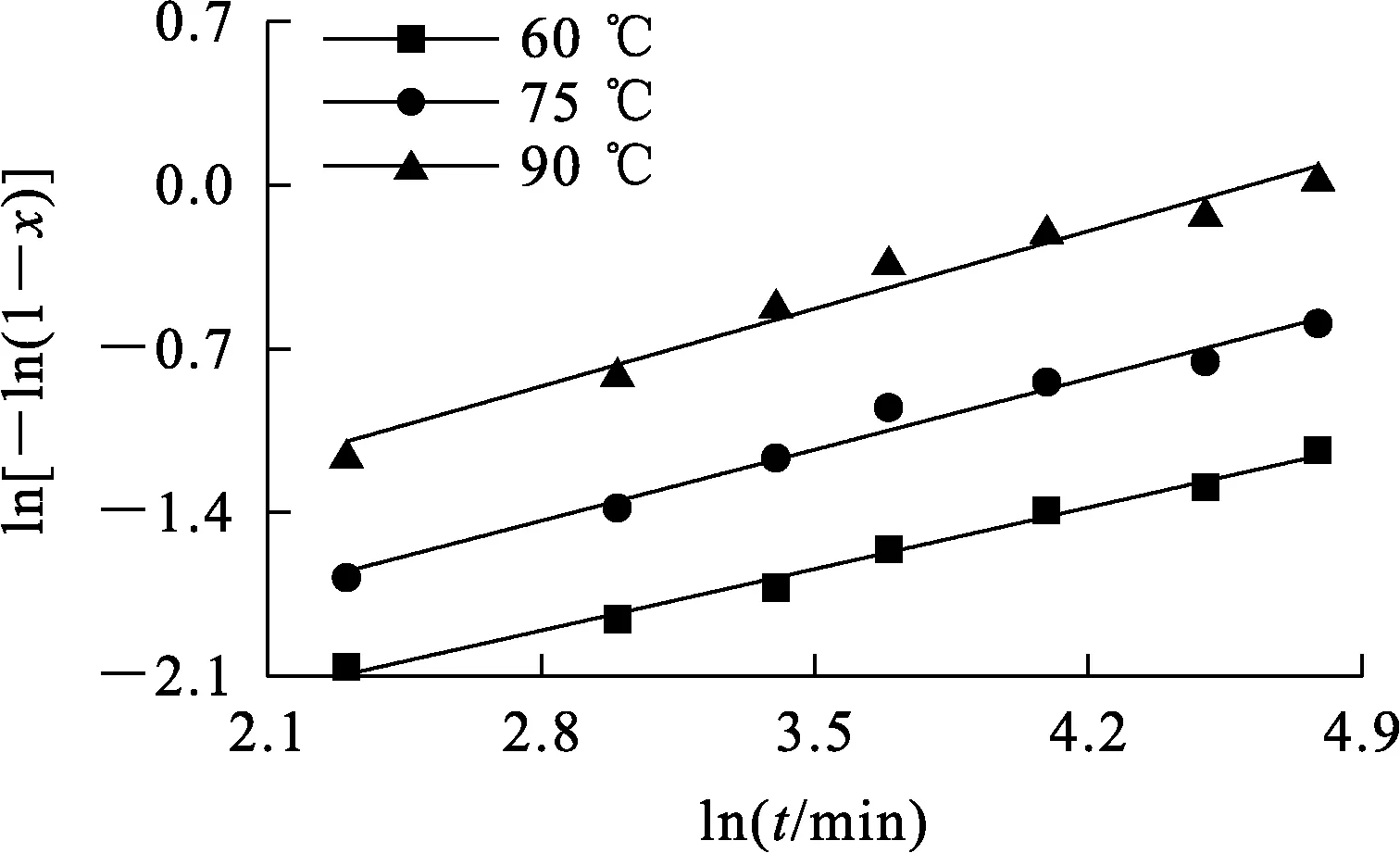

根据图5,以ln[-ln(1-x)]对lnt作图,得反应动力学拟合曲线,如图6所示。可以看出:拟合曲线呈较好的线性关系,相关系数大于0.97,说明钪的浸出过程符合所选的动力学模型;直线斜率n在0.37~0.48之间,表明浸出过程受扩散控制[17],增大草酸浓度可以提高钪浸出率。

图6 钪浸出反应动力学拟合曲线

根据式(8),以lnk对T-1作图,得浸出反应的Arrihenius拟合曲线,如图7所示。可以看出:钪浸出过程的表观活化能为25.68 kJ/mol。

图7 钪浸出反应Arrihenius拟合曲线

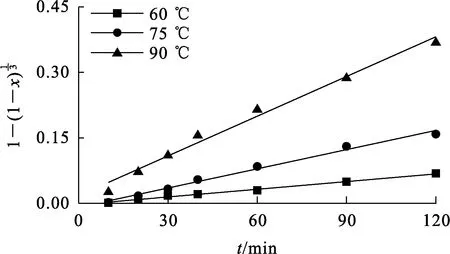

2.2.3 镧浸出反应动力学分析

在赤泥质量1 g、草酸用量4.5 g、液固体积质量比12/1、不同温度条件下,镧在10~180 min内的浸出试验结果如图8所示。可以看出:随浸出反应进行,镧浸出率不断提高;浸出120 min时,反应达平衡。镧浸出率随温度升高而升高,这与浸出动力学分析结果一致。将图8数据分别代入式(5)~(7)进行拟合,结果如图9和表1所示。由图9看出:镧的浸出反应与界面化学反应控制模型拟合得较好,相关系数均大于0.98,有较好的线性关系。由表1看出:随温度升高,浸出速率增大。将表1中速率常数k2代入式(8),以lnk2对T-1作图,结果如图10所示。

图8 不同温度下的镧浸出率随时间的变化曲线

图9 界面化学反应控制动力学拟合曲线

表1 不同温度下的拟合速率常数和相关系数

图10 ln k2对T-1拟合曲线

由图10看出:lnk2对T-1的拟合效果较好,相关系数大于0.99,浸出过程表观活化能为55.10 kJ/mol,符合界面化学反应控制范围(>40 kJ/mol)[14],表明镧的浸出过程受界面化学反应控制,升高温度和延长浸出时间可提高镧浸出率。

镧的表观反应活化能为55.10 kJ/mol,高于钪的表观活化能(25.68 kJ/mol)。活化能越小,反应越易发生,说明浸出过程中,钪更易浸出,而镧稍难浸出,这与试验结果相符。

3 结论

用草酸从赤泥中浸出稀土元素钪和镧,适宜条件下,钪浸出率可达66.68%,镧浸出率可达78.23%。钪的浸出反应符合多相液-固反应模型,受扩散控制,增大草酸浓度可提高浸出率,表观活化能为25.68 kJ/mol;镧的浸出符合未反应收缩核模型,受界面化学反应控制,表观活化能为55.10 kJ/mol,升高温度并延长反应时间对浸出有利。