基于万向角度头的模具零件清角加工优化与实践

谢克勇,钟启成

(广州市交通运输职业学校,广东 广州 510440)

0 引 言

模具零件的清角加工通常由电极放电加工或五轴加工中心完成,但是在模具加工技术飞速发展、产品竞争日趋白热化的今天,电极放电时间长、五轴加工中心的加工费用高,制约了模具的快速发展,延长了产品的制造周期。提高清角的加工效率可缩短开发周期,使产品在最短的时间内进入市场,提高市场竞争能力。在实际生产中,加工某汽车保险杠模具零件的型腔时,使用三轴加工中心和一个万向角度头达到了五轴加工清角的功能,使模具零件在不用多次装夹且加工精度达到客户要求的情况下,加工周期缩短了近10天,为汽车公司新车型上市赢得了先机。

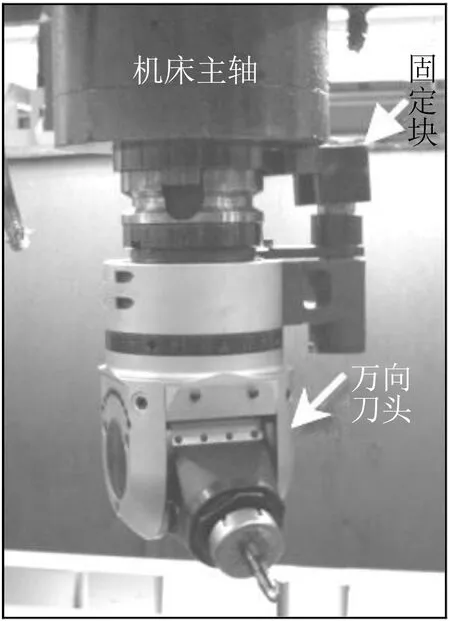

1 万向角度头组成

图1所示为BIG万向角度头,万向角度头由BT50万向角度头、刀头固定块、装拆扳手、粗调扳手、微调扳手和冷却槽挡块拆装扳手、对刀器等组成,刀具可以在前视方向0~90o、水平方向0~360o任意角度内固定,内部使用齿轮组传动,可由机床主轴转动带动万向角度头上的刀具转动,实现刀具倾斜角度加工,使用较短的刀具即可加工深腔的清角位置。一些加工中心的主轴上已经配有角度头的安装螺钉孔和定位销孔,可以方便地安装万向角度头。

图1 万向角度头

2 万向角度头应用场合

传统清角加工时,需要使用直径较小的刀具,而这些刀具通常都较短,不能加工深腔陡峭且圆角半径小的位置,因此必须使用电极放电清角的方法。万向角度头可以将刀具倾斜一个特定的角度进行加工,在深腔模具零件的清角加工中可以实现陡峭且圆角半径小的清角位置加工,此时装刀的长度比立式加工时短,增加了刀具的刚性,降低了加工面的粗糙度。因此,在具有大量陡峭斜壁且圆角半径较小的清角中,使用万向角度头可以提高清角的效率和提高加工面的精确度。

3 万向角度头安装

在安装万向角度头时,首先要在机床的主轴上安装刀头固定块,使用螺钉和定位销将刀头固定块定位,目的是在加工时防止整个万向角度头转动,使机床的主轴转速能直接传动到加工刀具上,然后将万向角度头按常用的刀具安装方法将刀头装入主轴套并锁紧。使用粗调和微调扳手将万向角度头的角度根据待加工曲面的曲率计算的角度调好,通常使用30°、45°、60°和90°等,如图2所示。

图2 万向角度头安装

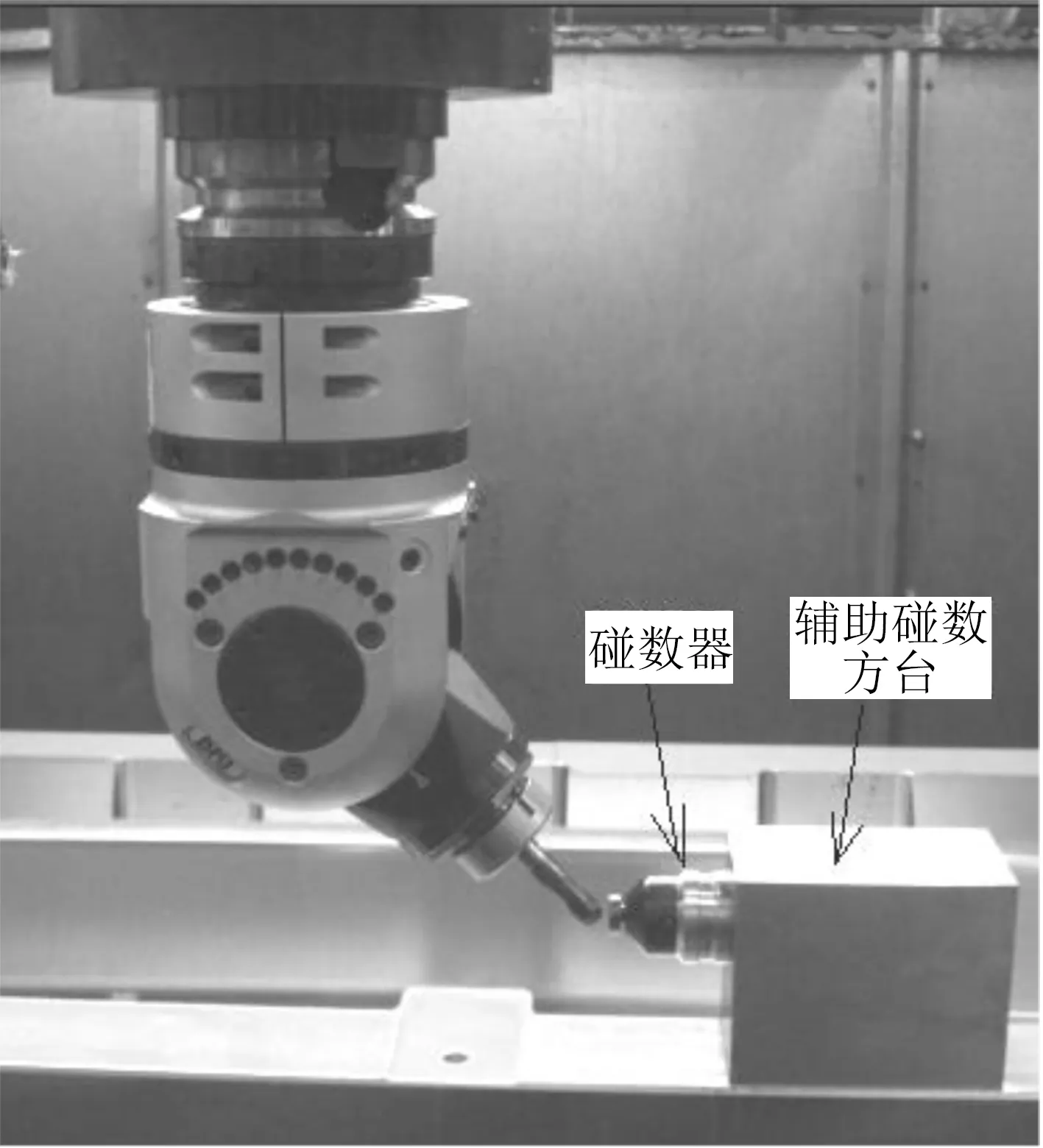

4 加工时对刀方法

由于万向角度头在使用时是将刀具倾斜一定斜度后加工,一般只使用球刀加工,因为无论在什么角度,球周到球心的距离都等于球的半径值,因此在对刀时只需在刀刃的球周上取任意一点刀尖的坐标值都等于立式刀具刀尖的坐标值,如图3所示。由于万向角度头在加工时刀具倾斜了一个角度,在XOY方向对刀时需要借助一个方台作为辅助基准,如图4所示。首先在安装万向角度头之前,选取模具零件上一个大平面用502胶水将一个树脂方块或方形钢料粘住,然后使用立式刀具将其四周和顶面加工出一个平面,并将这5个面相对于模具零件基准的坐标偏移值记录,在万向角度头对刀时,将刀具的坐标值反推到模具零件的基准。按照立式刀具的对刀方法输入万向角度头的刀具坐标。

图3 球刀的对刀

图4 辅助基准方台

如图5所示,在立式加工时首先加工辅助对刀方块,记下辅助方块相对于模具零件基准的XOY方向的坐标值(图5中为X3和X4),刀具在位置1碰到辅助对刀方块的右面时,系统显示主轴中心相对于模具零件基准的偏置值为X1,此时将系统X轴的相对坐标清零,手动将主轴向X负方向移动一个刀具的半径值,如φ12R6的刀具需要移动6 mm,使刀具的中心与X3坐标重合,将相对坐标清零,然后将主轴向X正方向移动X3,或在偏置坐标系中输入X3值,这样就相当于将刀具在立式加工中刀尖的X方向值与辅助对刀块的右面X方向重合后反推回模具零件的基准零位;Y方向同样使用以上方法反推。在完成刀具位置1的摆角方向程序后,需要加工与其相反方向的另一区域时,可将万向角度头旋转180°成刀具位置2,此时刀具的偏移坐标等于刀具位置2所在的X6减去刀具半径值R再加上X4。对刀流程如图6所示。

图5 万向角度头X方向对刀

图6 万向角度头在X、Y方向对刀

如图7所示,在Z方向对刀时,对刀方法与立式刀具使用辅助基准的对刀方法相同,即刀尖碰到辅助对刀块之后将刀具提升辅助对刀块Z方向的偏置值或直接在偏置坐标系中输入偏置值Z1。在万向角度头加工完成一个区域,旋转刀头加工另一个区域时,需要使用上述方法重新碰X、Y、Z三个方向的坐标数,才能进行下一区域的加工。

图7 万向角度头Z方向对刀

5 万向角度头的编程方法及注意事项

5.1 编程方法

与五轴加工中心不同的是,万向角度头加工时刀具的对刀和加工方法与立式刀具原理相同,所以在编程时只需使用三轴机床立式刀具的方法即可,比五轴加工的编程方法简单。但是在加工时完成一个区域后,需手动将刀头旋转角度,重新对刀后才能加工下一个区域,所以编程时不能将不同方向的位置程序合在一起后置处理,必须分区域加工。设计程序时,在相同摆角方向的每个区域都设计一个程序,避免刀头与模具零件碰撞。由于受万向角度头内部结构的影响,在编程时需要将主轴的旋转方向设置为逆时针旋转(M04),在加工时主轴逆时针旋转带动刀具顺时针旋转(M03)。

5.2 刀具最大可装直径

由于万向角度头的内部结构决定了万向角度头使用的最大刀具直径,万向角度头的扭力较小,不能使用大直径的粗加工刀具。此型号的万向角度头只能安装φ12 mm及以下的刀具,最大旋转速度为4 000 r/min。

5.3 加工时注意事项

由于万向角度头需要固定在主轴上,刀头在加工中不能随意摆动角度,且加工时不能自动换刀,需要手动换刀,且每次换刀都需要重新设定X、Y、Z三个方向的坐标值,否则会造成过切或刀头与工件碰撞的情况。在安装万向角度头时,必须确保固定块的销钉及固定螺钉都安装牢固,在刀具转动时必须由慢到快调速,以防刀具因为未安装好而使整个刀头高速旋转发生意外。

6 万向角度头应用

汽车前保险杠模具通常制作周期为4~5个月,但客户要求在3个月内完成,万向角度头清角加工在清角工作量大、制作周期短的模具零件加工中起到了关键作用。

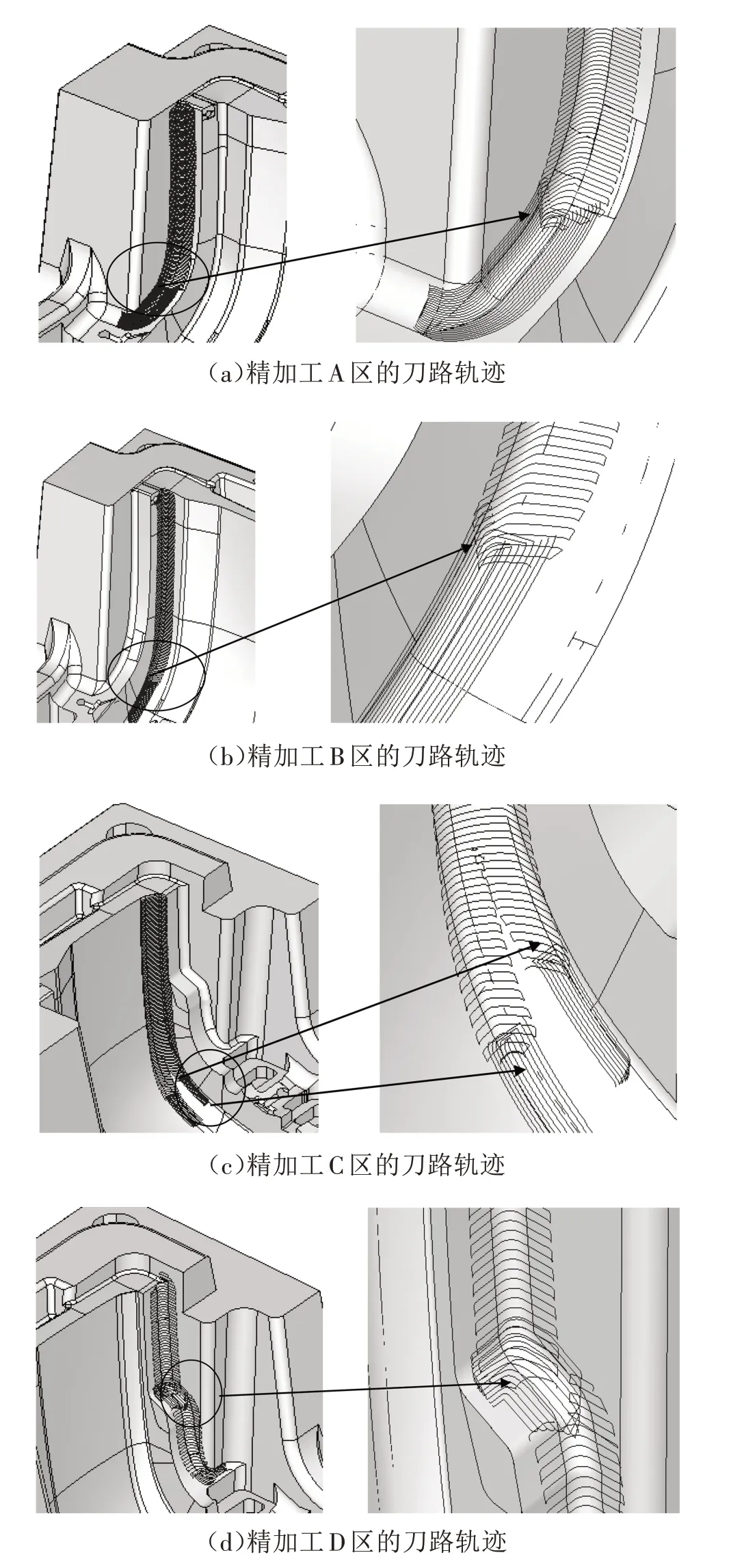

图8所示为保险杠模具型腔板,外形尺寸为2 200 mm×900 mm×730 mm,材料为进口738,左右对称,型腔板需使用长刀清角的位置如图9、图10所示,图9中A区(外观面)由上至下为R9 mm~R5 mm渐变圆角,Z方向落差489 mm,最陡峭处落差295 mm,X方向相差25 mm,B区(分型面)为R12.5 mm圆角,Z方向落差432 mm,最陡峭处落差358 mm,X方向相差68 mm。

图8 保险杠模具型腔板

图10中C区(外观面)圆角为R3 mm,Z方向落差为460 mm,D区(分型面)圆角为R13 mm,Z方向落差为385 mm。相同的,在型腔的右边也有ABCD区的对称区A'B'C'D',即需要采用深腔清角的位置共8个区域。各区域电极尺寸及加工费用如表1所示。

表1 电极尺寸及加工费用

加工图9和图10所示的清角位置,通常采用的加工方法如下。

图9 长刀清角位置一

图10 长刀清角位置二

(1)使用电极放电加工。用最省电极材料的方法拆电极,共拆得12个电极,按当时的紫铜材料单价为80元/kg计算,共582.62 kg,费用46 609.76元;加工电极按50元/h计算,共48 h,费用2 400元;电火花放电加工按140元/h计算,共需192 h,费用为26 880元,此方法总费用为46 609.76+2 400+26 880=75 889.76元,显然拆电极放电加工花费的时间长、费用高,无法保证能按时完成加工任务。

(2)使用五轴机床加工。从理论上分析,五轴机床能将清角位置加工,但该型腔板的外形尺寸为2 200 mm×900 mm×730 mm,需要购买一台行程能满足要求的五轴机床价格不菲,由此可见,此方案也不是最优方案。

(3)将型腔板用斜垫块倾斜加工。需要将型腔板倾斜装夹2次,容易造成找正和对刀困难,难以保证加工精度,同时机床的Z轴行程将受到型腔板的高度限制,容易造成机床与工件碰撞的危险。

(4)采用万向角度头进行清角加工。根据此保险杠模具零件的特点,在型腔板的清角中使用万向角度头加工,将万向角度头的刀具倾斜45°,水平面投影分别倾斜为45°、-45°、135°和-135°四个方向,这样能加工最大清角范围,且刀具伸出最小,可以方便地加工AB、CD、A'B'、C'D'四个区域的清角位置。编程方法按照立式刀具的加工方法,在清角粗加工时采用φ12R6球刀清角,清根加工刀路如图11所示,在等高和环绕之间重叠2 mm,使2种刀路之间接刀痕迹消除,需要将分型面和料位面分开加工,在加工料位面时,将分型面提高0.5 mm,加工分型面的清角时,将分型面延长1 mm,避免刀具在料位面和分型面的交接上产生塌角而导致注射塑件时产生飞边,影响塑件外观和精度,使用万向角度头清角共需要16 h,加工时需要4次装夹万向角度头,加上4次对刀的时间,共1 h,即清角共需要17 h,加工完成后模具零件表面的粗糙度达到客户要求。

图11 清根加工刀路

7 结束语

使用万向角度头加工,模具零件只需装夹一次,即可将型腔的深腔清角位置加工,既保证了模具零件的加工精度,又减少了装夹的时间。比使用电极放电加工缩短了8天。从长远角度考虑,使用万向角度头可以缩短保险杠的生产周期,增强企业的竞争力,提高三轴加工中心的加工能力,万向角度头在汽车保险杠深腔类模具零件的清角加工中起到了重要的作用。从三轴加工中心性能的二次开发中获得了宝贵的经验,为日后高效加工深腔模具零件奠定了基础。