拉拔润滑介质对铝包钢线耐腐蚀性能的影响

秦 凯 ,张志斌 ,王 煦∗

(1.上海国缆检测股份有限公司,上海 200444;2.常州特发华银电线电缆有限公司,常州 213012)

0 引言

铝包钢线相比于镀锌钢线,具有耐腐蚀性能更优、电阻率更低、密度较小的特点[1-2],被广泛应用于电力行业。目前铝包钢线多采用润滑粉拉拔制造,生产过程中极易产生粉尘,影响操作人员的身体健康并对空气造成污染[3];此外,由于润滑粉润滑性能不佳,使得铝包钢线生产能耗居高不下,且产品表面质量较差[4]。为解决上述问题,一些企业开发了润滑油拉拔工艺[5-7]。为了比较两种不同润滑介质对铝包钢线各项性能的影响,尤其对耐腐蚀性能的影响,本工作对两种不同润滑介质生产的铝包钢线进行了中性盐雾试验,测试并比较了两种铝包钢线盐雾试验前、试验后的各项性能。

1 试验部分

1.1 试验仪器及工作条件

采用盐雾试验箱模拟大气腐蚀环境,中性盐雾试验条件为:50 g·L-1氯化钠盐雾溶液,连续喷雾,环境温度为35 ℃,测试周期为1 000 h。

采用电子万能材料试验机测试样品盐雾试验前、后的抗拉强度和伸长率,采用扭转试验机测试样品的扭转性能,采用数字电桥测试样品的体积电阻率,采用金相显微镜测试铝包钢线铝层厚度及变化情况,采用扫描电镜观察试样表面形貌。

1.2 试验方法

依据GB/T 10125—2012 对铝包钢线进行中性盐雾试验;依据GB/T 4909.3—2009 测试样品的抗拉强度和伸长率;依据GB/T 4909.4—2009 测试样品的扭转性能;依据GB/T 3048.2—2007 测试样品的电阻率;依据GB/T 6462—2005 测试样品的铝层厚度及变化情况;依据GB/T 16594—2008 观测样品的表面形貌。

1.3 试验材料

为了研究拉拔过程中不同润滑介质对铝包钢线的耐腐蚀性能影响,采用5.8 mm 高碳铅浴淬火钢丝,按14% 导电率进行包覆铝层,包覆杆直径为6.10 mm;然后分别采用润滑油和润滑粉,采用相同的工艺条件,分别经历5 道次拉拔,将包覆杆拉拔至直径为3.81 mm 铝包钢线。润滑粉主要成分为氧化钙、硬酯酸、烧碱、动物油脂和添加剂等,呈弱碱性;润滑油主要成分为高黏度矿物油、脂肪酸和极压添加剂,其滴点高于200 ℃,呈弱酸性。

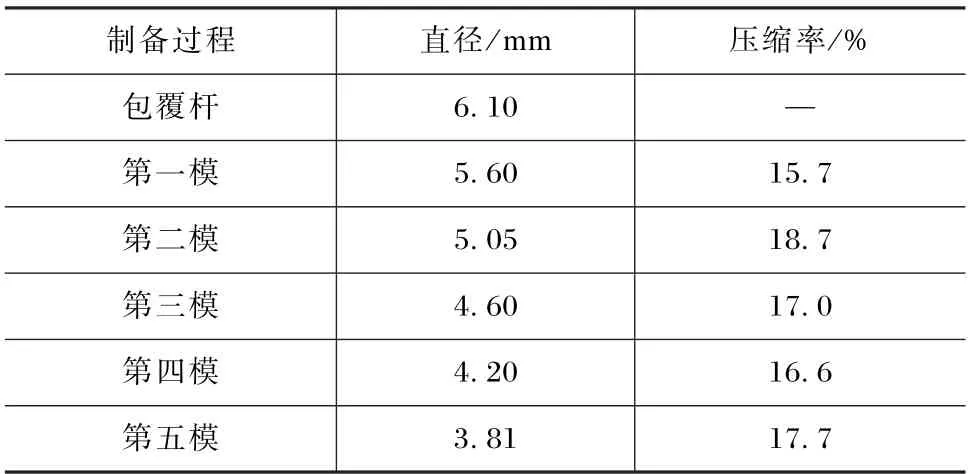

制备完成的两组铝包钢线试样,经过几次拉拔后样品直径及压缩率结果见表1。

表1 样品制备过程尺寸及压缩率结果

2 结果与讨论

2.1 样品外观

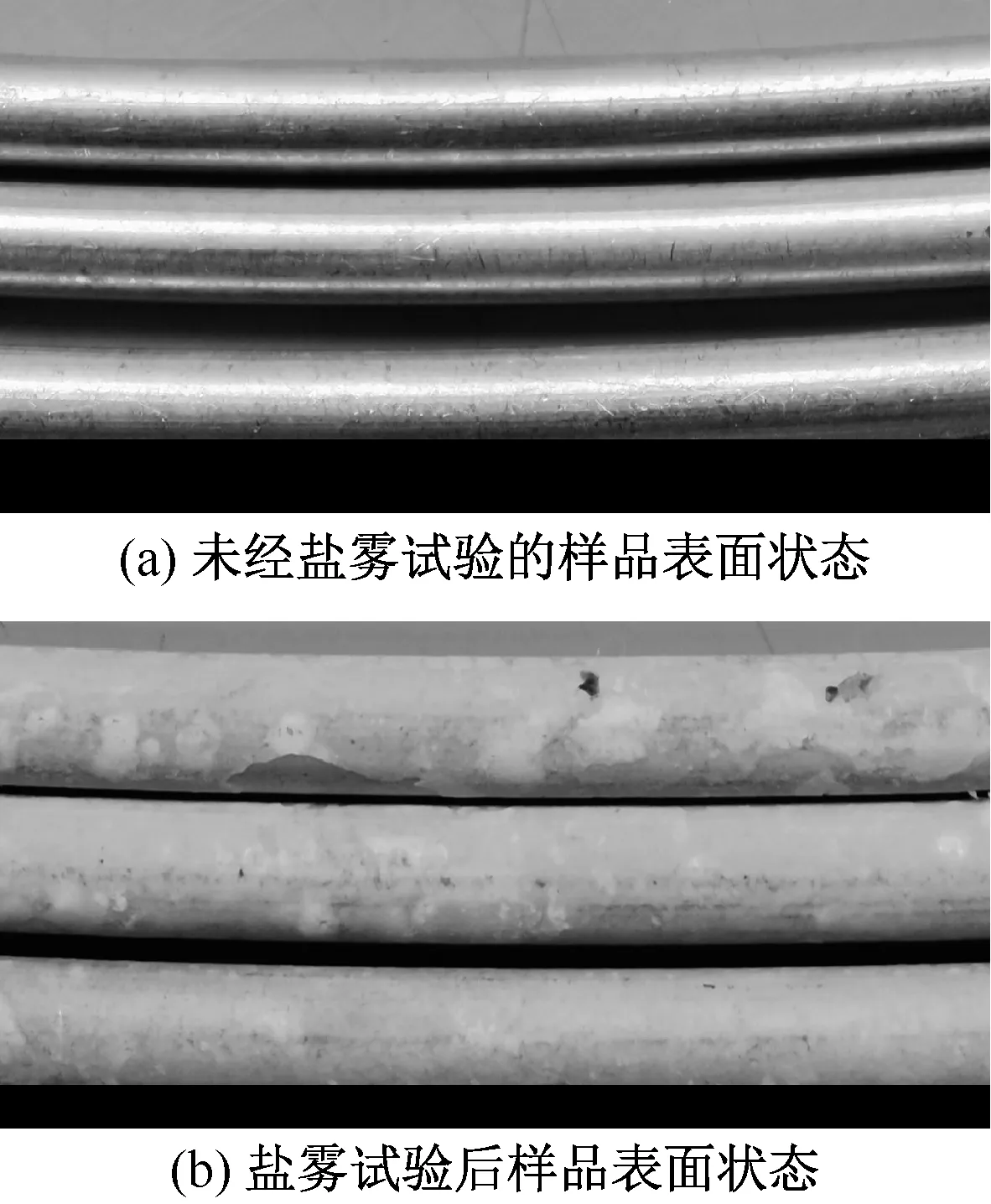

润滑油拉拔铝包钢试样和润滑粉拉拔铝包钢试样未经盐雾试验和经过1 000 h 中性盐雾试验的样品表面状态分别见图1 和图2。

图1 润滑油拉拔样品未经盐雾试验和盐雾试验后表面状态

由图1(a)和图2(a)可知,未经盐雾试验的两组样品表面均光亮,呈现金属光泽;但润滑油拉拔样品表面更为光洁,润滑粉拉拔样品表面略微暗淡,并可见明显的连续纵向划痕。由图1(b)和图2(b)可知:经过1 000 h 中性盐雾试验后,两组样品表面金属光泽均已消失,润滑油拉拔样品表面可见明显腐蚀斑块及点蚀坑,而润滑粉拉拔样品色泽均匀,表面更为暗淡。

图2 润滑粉拉拔样品未经盐雾试验和盐雾试验后表面状态

2.2 物理性能测试

分别测试两组样品在未经盐雾试验和盐雾试验后的抗拉强度、20 ℃电阻率、扭转性能、平均铝层厚度、最小铝层厚度等,测试结果见表2。

表2 两种润滑介质生产的铝包钢线性能比较

由表2 可知,两种润滑介质拉拔生产的铝包钢线在未经盐雾试验时,各项性能基本一致,无显著差异。

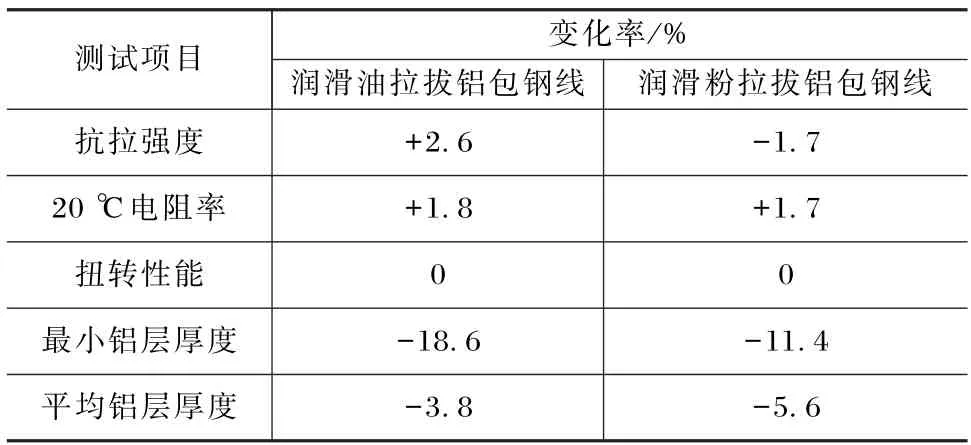

经过盐雾试验后,两种润滑介质生产的铝包钢线各项性能变化率见表3。

表3 两种铝包钢线盐雾试验前后性能变化率比较

由表3 可知:经过1 000 h 中性盐雾试验后,两种铝包钢线的电阻率均略微增加,抗拉强度、扭转性能变化并不显著。但对于最小铝层厚度和平均铝层厚度,润滑油拉拔生产的铝包钢线最小铝层厚度变化率显著高于润滑粉拉拔生产的铝包钢线;而平均铝层厚度变化率,润滑粉拉拔生产的铝包钢线略高于润滑油拉拔生产的铝包钢线。

2.3 金相检验

截取未经盐雾试验和经过盐雾试验后的样品,采用环氧树脂镶嵌后,研磨、抛光,制备金相试样,观察两组样品在两种状态下的铝层变化情况,如图3和图4 所示。

图3 润滑油拉拔铝包钢线截面金相

由图3(a)和图4(a)可知,两种润滑介质拉拔的铝包钢线铝层与钢芯均结合良好,未见明显差异;测量结果表明,平均铝层厚度与最小铝层厚度差异甚微(见表2)。

图4 润滑粉拉拔铝包钢线截面金相

图3(b)和图3(c)所示为润滑油拉拔铝包钢线盐雾试验后截面状态,可见经过1 000 h 中性盐雾试验后,铝层表面不再平滑,被腐蚀成为锯齿状。铝层与钢芯仍结合完好,测量发现平均铝层厚度与图3(a)相比,降低了3.8%;由图3(c)可知,在铝层局部区域,点蚀形成的腐蚀坑较深,如图中箭头所示,导致最小铝层厚度降低了18.6%。

图4(b)和图4(c)所示为润滑油拉拔铝包钢线盐雾试验后截面状态,与图3(b)和图3(c)类似,铝层表面被腐蚀成为锯齿状,纵截面上广泛分布点蚀坑(如图中箭头所示),测量发现其平均铝层厚度降低了5.6%,而最小铝层厚度降低了11.4%。

2.4 表面形貌分析

用扫描电镜观察两种润滑介质生产的铝包钢线表面形貌见图5。

由图5 可见,润滑油拉拔试样表面粗糙程度显然低于润滑粉拉拔试样,这很好地解释了图1(a)和图2(a)所示试样表面的宏观状态:表面粗糙程度较低的润滑油拉拔试样更为光亮[8]。

由图5(a)可知,润滑油拉拔试样表面除某些较深划痕外,细密划痕方向基本一致,均沿着试样纵向连续、紧密分布,细密划痕宽度约为10 μm;局部表面分布较深点状刻痕,如图5(a)中椭圆标示位置;少量较深划痕沿试样径向分布,长度可达125 μm,宽度可达30 μm 以上,如图5(a)中方框标示位置。这表明润滑油拉拔过程中,产生了硬质颗粒,如Al2O3等,细微的Al2O3硬质颗粒在拉拔过程中连续磨削铝层,形成连续纵向细密划痕;而较大Al2O3硬质颗粒,在压力作用下容易碎裂并被润滑油带走,在铝层局部形成点状刻痕或径向较深划痕[9]。

图5 未经盐雾试验试样表面形貌

由图5(b)可知,润滑粉拉拔试样表面划痕方向纵横交错,在试样纵向、径向均形成了连续的剐蹭痕迹和细密划痕,局部形成点状刻痕;剐蹭痕迹宽度可达25 μm 以上,细密划痕宽度约为10 μm。这表明,润滑粉拉拔过程中,硬质颗粒的尺寸普遍较大,且运动轨迹较之在润滑油中更为复杂,在铝层表面形成纵横交错、错综复杂的磨削痕迹。

两组试样分别经过1 000 h 中性盐雾试验后的表面形貌见图6。

由图6 可知,润滑油拉拔试样表面的腐蚀产物堆积紧密,呈龟裂状,如图6(a)所示;而润滑粉拉拔试样表面腐蚀产物堆积较为疏松,呈棉絮状,如图6(b)所示。对腐蚀产物局部放大观察发现:润滑油拉拔铝包钢线表面腐蚀产物高低错落,不同层次堆叠,并在局部形成腐蚀孔洞,如图6(c)所示。润滑粉拉拔铝包钢线表面腐蚀产物呈雪花状,较为均匀的堆叠在铝层表面,如图6(d)所示。腐蚀产物的分布情况,决定了表面对光线的反射、折射现象[6],使得润滑油拉拔铝包钢线盐雾试验后,试样表面呈现腐蚀斑块及腐蚀坑,而润滑粉拉拔铝包钢线盐雾试验后,试样表面色泽均一、暗淡。

2.5 腐蚀差异分析

研究表明,铝层的腐蚀方式主要有点蚀、剥层腐蚀及晶间腐蚀等[10]。盐雾环境中氯离子是诱发点蚀的主要原因[11],氯离子首先在铝层表面划痕、剐蹭等缺陷处富集,破坏铝层氧化膜后进入铝层内部,导致阳极溶解过程的发生,生成了铝离子。阳极溶解过程释放出来的电子与蚀孔周围以及内部的氢离子相结合发生阴极反应。阴极反应生成的氢氧根离子与阳极反应生成的铝离子相遇,生成疏松多孔的Al(OH)3,形成图5 和图6 所示堆叠状态。疏松的Al(OH)3很难阻挡氯离子的穿透,所以此处的铝就会沿一定晶面方向溶解而形成点蚀,从而形成图3(c)和图4(c)中所示的点蚀坑。

腐蚀气氛通过点蚀坑深入铝层内部,沿材料晶界浸入,对铝层形成腐蚀,当连续的晶间腐蚀贯通后,铝材从铝层表面剥离,在铝层表面形成锯齿状腐蚀,如图3(b)和图4(b)所示。

上述分析表明,铝包钢线表面缺陷的分布状态,是影响铝包钢线腐蚀程度和腐蚀状态的决定性因素[12]。铝包钢线表面越粗糙,其比表面积越大,腐蚀越容易发生;铝包钢线表面粗糙部位突出越尖锐,其曲率半径越小,腐蚀气氛越容易聚集,腐蚀越容易发生[13]。因此改善铝包钢线表面缺陷状态,能够有效提升其耐腐蚀性能[14]。

3 结论

基于上述测试及分析,可以得出以下结论:

(1)两种润滑介质拉拔生产的铝包钢线各项性能差异并不显著,两者主要差异为表面质量,润滑油拉拔铝包钢线表面缺陷相对轻微,其表面更为光亮;

(2)润滑粉拉拔铝包钢线表面缺陷更多,中性盐雾试验后,其表面腐蚀情况更为严重,平均铝层厚度下降更为显著;

(3)润滑油拉拔铝包钢线表面质量缺陷相对轻微,其耐腐蚀性能优于润滑粉拉拔铝包钢线。