纺丝过程中非接触式纤维张力检测技术研究进展

张东剑, 甘学辉, 杨崇倡, 韩阜益, 刘香玉, 谈 渊, 廖 壑, 王松林

(1.东华大学 机械工程学院, 上海 201620; 2.东华大学 资产管理处, 上海 201620; 3.浙江恒逸石化有限公司, 浙江 杭州 311215)

纤维材料广泛应用于服装、家纺、医用卫生材料等领域,是航空航天、医疗健康、先进制造与智能装备、安全与防护、新能源等领域的关键基础材料[1]。但目前我国产业用纤维,特别是以高速纺丝为代表的聚酯纤维,与美、日、德等传统纤维强国相比,缺乏对卷绕成形过程中纤维力学特征进行无损和实时检测,难以在纺丝过程中调整工艺流程,控制产品质量,特别是军工用高品质纤维的安全性和可靠性,在生产端无法100%保证,进一步限制了我国纤维行业开展与推广生产全过程数字化质量控制的进程,延缓了智能化生产车间的发展。

纺丝过程中纤维张力是多个生产工序中都涉及的重要工艺参数[2],其数值的均匀性与染色品质密切相关,是纺丝生产、产品质量稳定性的重要评价指标,是实现智能制造的数据基础。纤维张力过大或过小时,会导致纤维大分子结构发生变化,强力受到损失,长丝的弹性和拉伸强度、应力-应变特性、表面性能、染色性能以及后续织物性能都会受到影响[3]。此外,由于纺丝过程中长丝是可变形体,纤维张力在实时变化,这就要求张力检测应具有实时性。通过实时检测纤维张力可以优化纺丝工艺过程,提高成品率和纤维服役性能。目前,国内外对高速纺丝成形工艺中纤维张力检测停留在随机抽检阶段,企业普遍做法是取筒子最外面约占总长度0.01%的丝进行检验,或通过染色试验观察纤维张力是否均匀,该抽检方式难以判断筒子内部所有丝条的质量,且染色试验需要耗费大量的人力和物力,效率低,成本大,检测准确性不高。另外根据纤维张力的实时检测结果,还可以监测纤维的生产状况,诊断纺织机械出现故障的原因和部位,实现纺织机械故障的智能识别[4]。

随着纺速越来越高,对于纤维张力的实时检测需要也愈加迫切。本文主要介绍了纤维张力检测技术的发展,分别对接触式和非接触式检测方法的特点,及其在纺丝过程中纤维张力检测研究和应用现状进行分析,并基于激光多普勒测振技术的优势提出未来高速纺丝工艺条件下,非接触式纤维张力检测技术的发展趋势,以期为解决目前高速纺丝过程中纤维张力检测所面临的关键技术问题提供新的参考。

1 接触式纤维张力检测技术

接触式纤维张力检测技术原理均是通过导纱轮将纤维张力传递给传感器,传感器由于受压产生电信号,最终利用可被检测的电压或电流信号,通过对应关系即可获得张力值[5]。根据敏感元件的不同,典型接触式纤维张力检测方法可分为:电阻式、磁电感应式、电容式和电压式[6]。由于接触式张力检测技术稳定性好、成本低、适用于各种环境等优点,常用在纺丝、络筒、整经以及织造中的张力检测。Zhou等[7]采用三滑轮电阻式张力传感器对纱线张力进行实时多路采集,并对纺丝张力的影响因素进行预测和优化。Chattopadhyay等[8]利用电容式纱线张力仪对转杯纺纱过程中纱线张力进行动态检测,研究了动态条件下气流阻力对转杯纺纱张力的影响。Podsiedlik等[9]对比了电阻式、电容式张力检测传感器与磁电感应式张力检测传感器的区别,并在磁电感应式张力检测传感器的张紧带上安装压力板,既可减少导向系统由于电磁力变化导致的摩擦损失,又可减少由张力传感器引起的纱线张力异常变化。

接触式纤维张力检测技术中由于纤维与传感器长时间接触,对纤维本身会产生附加损伤,使产品质量受到影响,传感器测量头也会因为长时间的接触而导致磨损,影响检测精度,更难以对超纤丝或者高性能纤维的绝对可靠性起到保障作用。同时,随着纺织装备技术的发展,纺丝速度逐渐从中低速迈向高速(大于5 000 m/min),接触式纤维张力检测技术更难以达到无损和实时检测的目的。

2 基于图像处理的检测技术

非接触式纤维张力检测技术不与纤维有任何接触,通过建立纤维张力检测数学模型,获取计算张力所需的参数,然后进行进一步处理。该技术不损伤纤维,可减少纺丝过程中外部因素对产品质量的影响,能更准确地检测纺丝过程中的纤维张力。目前,国内外研究重点多集中在基于图像处理的纤维张力检测技术,包括气圈形态张力检测法和振动特性张力检测法[10],该技术在实验室条件下得到初步验证。

2.1 气圈形态张力检测法

气圈形态张力检测法采用光电转换原理,拍摄光学图像并使其转换为电子图像信号,以此采集纺丝过程中的真实气圈形态,总结气圈形态几何特征参数与张力的关系,建立气圈模型[11-12],经过图像处理手段计算气圈高度、半径和夹角等参数即可计算张力[13]。

Hossain等[14]提出了检测气圈区域纱线张力的新方法,首先用高速相机记录气圈的形状,然后通过数字图像分析程序测得的纱线应变(发生在气圈区),与所生产纱线的应力-应变曲线进行比较,计算出纱线张力。Chen等[15]利用灰度线性变换曲线实现图像增强,利用Canny边缘检测算子实现图像分割,利用数学形态学和边界跟踪算法对电荷耦合器件(CCD)采集的纱线气圈进行精确边缘提取(见图1),最后提取纱线气圈的图案特征参数,检测纱线张力。陈振等[16]提出一种非接触式纱线气圈张力检测方法,利用MatLab计算得到纱线张力所需关键参数—气圈最大半径和气圈顶角,通过图像处理技术得到上述关键参数,即可实现纱线张力的检测。

图1 图像边缘提取过程Fig.1 Process of image edge extraction. (a) Target; (b) Transformed by gray scale; (c) Edge detection by Canny; (d) Transformed by morphology; (e) Edge tracking

气圈形态张力检测法适用于环锭纺、倍捻机、络筒机退绕等工艺,但无法检测聚酯纺丝过程的纤维张力,在实际生产中难以推广。

2.2 振动特性张力检测法

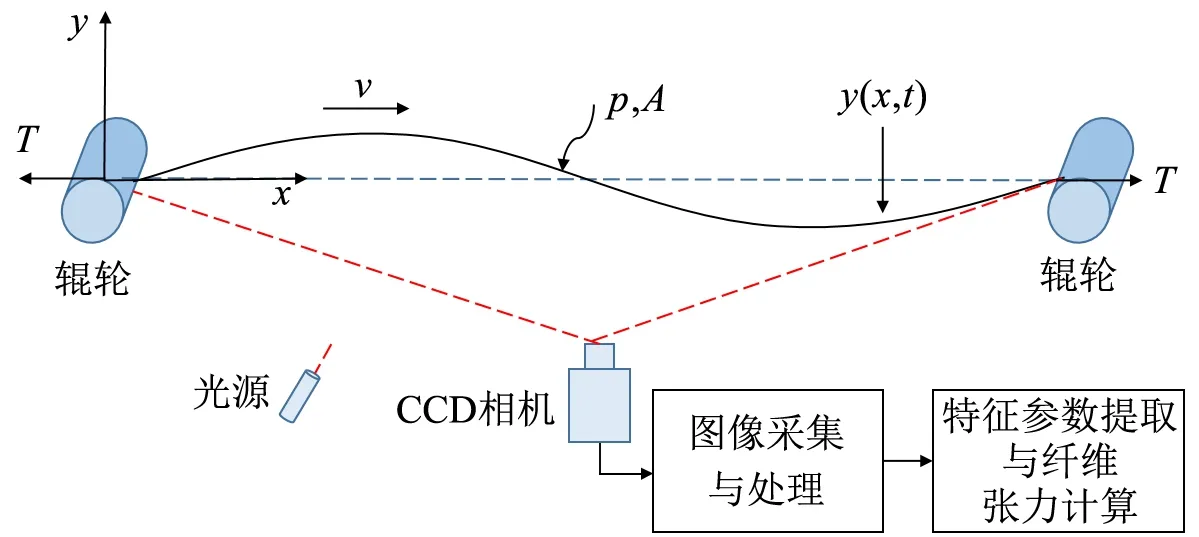

纺丝过程中2辊之间的纤维可以视作1根轴向移动的弦,在牵伸作用下弦的横向振动引起2端张力的不断波动,因此,采用CCD图像传感器采集2辊之间纤维的波动状况,经图像处理技术提取纤维振动波长[17],即可通过弦振动理论计算2辊之间纤维的张力,检测原理如图2所示。Wang 等[18]使用激光照射运动纱线,利用线阵CCD相机进行图像采集,在图像处理上采用局部边界差分算法搜索运动纱线的边缘作为特征线,根据特征线的平均值,将采集到的图像分为下垂图像和振动图像,通过变点检测得到振动的峰值和波谷坐标,最后根据弦振动理论得到运动纱线的张力。

注:p为线密度,g/km;A为截面积,m2;T为张力,cN;v为牵伸速度,m/s。图2 振动特性张力检测法原理图Fig.2 Schematic diagram of tension detection method based on vibration characteristics

从目前的研究现状来看,基于振动特性的纤维张力检测法可检测低纺速纤维张力,但由于CCD相机需垂直于纤维运动方向,人工安装易引入误差,同时CCD光电阵列和图像处理算法需要大量计算时间,降低了纤维张力的实时输出频率,在实际高速纺丝工艺应用上存在一定的局限性。

3 基于激光多普勒测振的检测技术

激光多普勒测振技术是将频率为f的激光照射到纤维上,从纤维表面反射回来的光会附加一个多普勒频率fD,该频率满足

(1)

式中:λ为激光的波长,nm;V为待测物体速度,m/s;C为光速,m/s。结合纺丝过程中长丝振动特性,检测纤维表面微小区域反射回的多普勒频率fD[19-20],通过弦振动理论即可计算纺丝过程中纤维张力。

3.1 激光多普勒在检测振动方面的应用

国内外研究人员对激光多普勒测振方面的应用进行了大量研究并取得了一定的成果[21-22]。目前,激光多普勒测振仪在各种振动分析上己得到广泛应用。主要包括表面粗糙度测量[23]、材料损伤探测[24]、伪装目标识别[25]和激光语音侦听[26]等。

文献[27-28]搭建了一种基于激光多普勒测振的光学干涉测量表面粗糙度实验平台,通过检测粗糙表面高度差引起的回波光相位变化量,即可实现表面粗糙度检测。Pieczonka等[29]基于三维激光多普勒测振的损伤识别方法,对应用于空间探索的可重复使用的运载火箭箱体进行损伤识别。Yekutiel等[30]研制的激光多普勒语音侦听试验装置,有效侦听范围为1~5 m,且为增强侦听效果,研究人员将语音增强算法应用于信号处理过程中,不仅提高了语音侦听装置的探测距离,还可提升语音信号的辨识度。

目前,商用的激光多普勒测振仪产品,如德国的OptoMet和Polytec公司等[31-33],可提供适应不同的应用领域的激光多普勒测振仪,如航空航天、生物医疗、汽车、轨道交通以及声波检测等[34-36],包括单点式、面阵多点式、全场扫描式、显微式等不同类型的激光测振仪。

3.2 激光多普勒在张力检测中的应用

为研究激光多普勒测振技术在张力检测中的应用可行性,科学家们利用该技术在缆绳张力、卷筒纸张力和基板张力等检测中进行了有益的尝试。Kroneberger等[37]利用激光测振原理设计了缆绳张力检测装置,通过检测缆绳振动的瞬时横向位置,然后根据位置测量序列确定电缆的振动频率,并以此研究张力的变化情况。Vedrines等[38]提出了一种基于激光测振计算卷筒纸张力的试验方法,其通过测量移动过程中卷筒位移变化,利用快速傅里叶变换(FFT),可将这些振动分为受迫振动和自由振动,通过自由振动频率与张力关系计算卷筒纸张力。汤奥斐等[39]建立了固结磨粒线锯(FAW)加工过程中的横向振动模型,采用激光多普勒测振仪测量线锯的振动频率,对影响线锯横向振动最重要的影响因素—线锯张力进行了分析和标定。文献[40-42]提出了一种基于激光测振检测横向振动频率的基板张力估计方法,首先建立基板张力、运动速度及横向振动频率之间的关系,基于该关系,利用测量得到的基板横向振动频率及运动速度,即可快速估计基板张力。

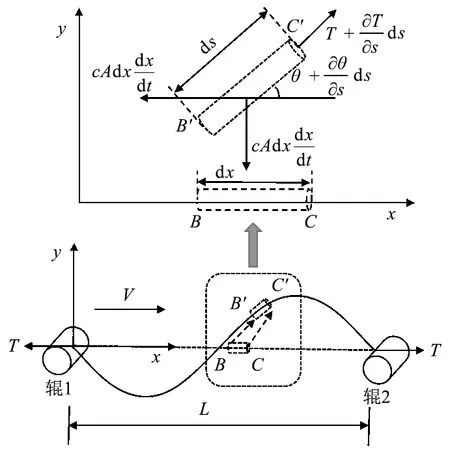

总结上述文献并结合纺丝过程中长丝振动特性,探索了一种基于激光多普勒测振原理的高速纺丝工艺下纤维张力检测技术的可行性。根据纺丝过程中长丝振动特性,取辊1与辊2之间长度为dx的微元进行分析。设长丝截面积为A(m2),密度μ(kg/m3),初始张力为T(N),轴向速度为V(m/s),辊距为L(m),如图3所示。基于微振动理论[43]BC段移动到B’C’段,X、Y分别代表在x、y上的位移,分别为轴向位移和横向位移。

图3 长丝受力图Fig.3 Forces acting on chemical filament in spinning process

X=X(x,t),Y=Y(x,t)

(2)

忽略长丝本身重力的影响,根据长丝在x和y方向的受力平衡,其横向和轴向运动方程为:

(3)

研究发现,横向振动的振幅远大于轴向振动,对纤维质量的影响更为明显[44],因此,本文只考虑长丝的横向振动。采用Kelvin本构模型描述化纤长丝蠕变现象及应力松弛特性,并利用三角函数二阶泰勒级数展开式(3)的横向振动部分,即可得到长丝的横向振动动力学微分方程:

(4)

假设化纤长丝在初始张力T的作用下发生自由横向振动,则长丝的横向振动动力学模型为

(5)

根据自由振动方程,可推导长丝振动基频f为

(6)

考虑到纺丝过程中辊温度、侧吹风风速、上油率等因素对张力的影响,构建非接触式张力检测数学模型:

式中:系数ki、kj、kij以及常数R与纤维的几何结构、工艺参数和材料属性有关;i、j、m、n为变量。利用激光多普勒测振原理,测量从纤维反射回的多普勒频率,经信号处理获取振动基频,利用式(7)即可计算纺丝过程中纤维张力。基于激光多普勒测振的纤维张力检测系统如图4所示。由于激光频率远超纺丝过程中纤维的振动频率,因此,基于激光多普勒测振的张力检测法更适合高速纺丝过程中纤维张力检测。

图4 基于激光多普勒测振的纤维张力检测系统Fig.4 Fiber tension detection system based on laser Doppler Vibrometer

4 结束语

本文结合纺织工业的发展趋势和高速纺丝工艺(大于5 000 m/min)对纤维张力检测所提出的在线、实时和非接触的需求,论述了接触式纤维张力检测的特点和局限性,分析了基于图像处理的非接触式纤维张力检测技术在高速纺丝过程的不适性,展望了激光多普勒测振技术在纤维张力检测中的应用可行性。

1)纺丝过程中接触式纤维张力检测手段仍是行业主流,其检测方法也比较成熟。但随着高速纺丝工艺发展趋势和更严苛的检测要求,接触式纤维张力检测方法难以对超纤丝或者高性能纤维的绝对可靠性起到保障作用。

2)基于图像处理的非接触式纤维张力检测技术尚属研发阶段,仅在实验室理想条件下得到验证,但实际生产车间嘈杂,外部环境无法保证,且对于更高纺速的聚酯,纺丝过程中纤维抖动严重,具有高频、非线性的特点,采集的图像数据量极为庞大,因此,在实际高速纺丝工艺应用上会存在一定局限性。

3)基于激光多普勒测振的纤维张力检测技术具有高频响应快、抗干扰能力强,精度高的优点,已有学者利用该技术在缆绳、卷筒纸和基板等张力检测中进行了有益的尝试,可借鉴和参考作为研究的基础。结合纺丝过程中长丝振动特性,基于激光多普勒测振技术检测高速纺丝工艺下纤维张力具有可行性。

未来可开展的研究工作主要有:1)提高纤维张力检测的普适性,研究聚酯纤维、碳纤维、对位芳纶和超高分子量聚乙烯纤维纺丝过程中纤维振动基频与张力的内在机制,完善纺丝工艺数据库以减少不同批次产品工艺差异对张力检测精度的影响;2)优化纤维振动基频提取技术,针对激光噪声问题,研究数据采集过程中的噪声干扰机制,开发最优基频提取算法,保证不同噪声状况下张力检测的准确度;3)完善产品质量评价数据库,利用深度学习模型结合有效的特征提取机制和成熟的机器学习算法(包括分类算法和回归算法),对纺丝过程纤维张力与产品质量进行端对端学习的可行性,为纤维生产提供决策依据。