基于数字图像相关法的纱线和织物微观变形测量

王铭亮, 张慧乐, 岳晓丽, 陈慧敏

(1. 东华大学 机械工程学院, 上海 201620; 2. 电子科技大学长三角研究院(湖州), 浙江 湖州 313000)

基于纺织结构的柔性应变传感器以其可编织和可穿戴的优点,在智能纺织品领域具有广泛的应用前景。在拉伸负载下,柔性传感器的相对电阻或相对电容会发生变化从而产生信号响应[1]。对于纤维/纱线型和织物型应变传感器,测量拉伸应变时,往往测定的是传感器整体的变形量[2-3]。实际上,上述传感器覆盖的人体表面各微小处呈现了不同的变形,因此,如何有效地鉴别纱线和织物基本组织的微观变形,是新型智能可穿戴电子纺织品设计的关键问题。

目前,对于织物微观结构变形的研究成果,在实验研究方面,包括针织物小变形下线圈形态的变化规律[4],双向拉伸条件下针织物单元的变形场分布[5]等;在仿真研究方面,通过准确的纱线材料定义和精细化的单胞建模,可以有效预测微观结构的变形和织物整体的力学性能[6-7],但传统实验方法无法连续、高效地测量织物细观结构的变形历程,且对单根纱线局部变形的测量方法较少,数值模拟中也存在着误差累积和计算复杂等问题。近年来,数字图像相关法(DIC)因具有非接触、全场测量和高精度等特点,可以准确量化材料表面的应变场和位移场,同时避免了对材料本身力学性能的影响,相比采用应变片的方式也具有更高的精度和更全面的测量数据[8],在材料研究领域有诸多应用成果,包括金属拉伸[9]、织物泊松比[10]、纺织复合材料剪切变形[11-12]和微观尺度变形[13-14]的测定等。目前,采用DIC方法对典型织物的纱线和线圈级别的拉伸测量相关研究鲜有文献报道。

本文以1种常规平纹机织物和3种纬编针织物为例,从织物中抽取纱线、裁剪织物试样,并根据纱线和织物特点在试样表面分别设计合理的散斑,用相机全程跟踪单轴拉伸过程。之后在DIC软件中通过添加引伸计测定单轴拉伸过程中纱线轴向各小段线应变以及织物单元结构的微观变形,揭示其变形规律,为研究智能纺织品的微观尺度变形响应提供技术指导。

1 实验准备

1.1 试 样

本文选择1种常规平纹机织物和3种纬编针织物,织物的具体规格参数见表1。

表1 试样规格参数表Tab.1 Sample specification

从1#机织物中随机抽取经纱和纬纱各3根,2#~4#的针织物中随机抽取纱线3根;根据GB/T 3 923.1—2013《织物拉伸性能断裂强力和断裂伸长率的测定(条样法)》,将每种织物沿纵向和横向各裁剪3块试样。本文定义1#-A1为织物1#的第1根纱线试样,1#-A2为织物1#的第2根纱线试样……1#-B1为织物1#的第1块织物试样,1#-B2为织物1#的第2块织物试样,以此类推。

1.2 散 斑

纱线和织物试样及其散斑示意见图1。

图1 试样示意图Fig.1 Diagram of samples.(a) Sample of yarn; (b) Sample of fabric

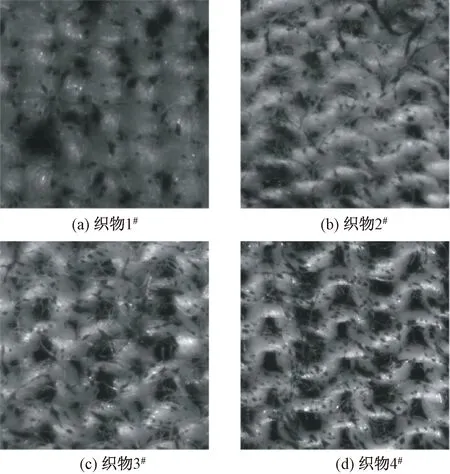

纱线试样有效长度为120 mm。为了防止纱线在拉伸实验中发生打滑或夹断,在纱线试样两端粘贴长、宽分别为30、15 mm的织物片。由于纱线拉伸过程中会产生退捻,用随机喷涂的散斑不利于后期进行特征捕捉,因此用黑色中性笔在纱线上进行点涂制斑,每个黑斑包围纱线一圈且间隔约为3 mm,保证黑白边界清晰可辨。织物试样的尺寸为150 mm×50 mm,夹持的有效尺寸为100 mm×50 mm。在不影响试样力学性能的情况下,使用亚光白和亚光黑喷漆在试样表面制作随机均匀的散斑图案。因为观察的是线圈尺度的拉伸变形,制斑过程中,使油漆颗粒水平喷出并从最远端自然飘落到织物表面,从而使散斑足够细小且易于识别。由于试样的材质和织构不同,制斑效果也存在差异。织物细观结构上的散斑如图2所示。

图2 散斑分布Fig.2 Speckle pattern.(a) Fabric 1#; (b) Fabric 2#; (c) Fabric 3#; (d) Fabric 4#

比较图2中各试样的散斑图可知,织物1#的平纹组织结构较为紧凑,散斑颗粒较好地附着在纱线表面;其余3种纬编针织物的线圈结构中因为纱线间缝隙较大,喷漆时过滤了部分较大的散斑颗粒,且各试样都有一定数量散斑附着在纱线表面的毛羽上。

2 实验过程与测量原理

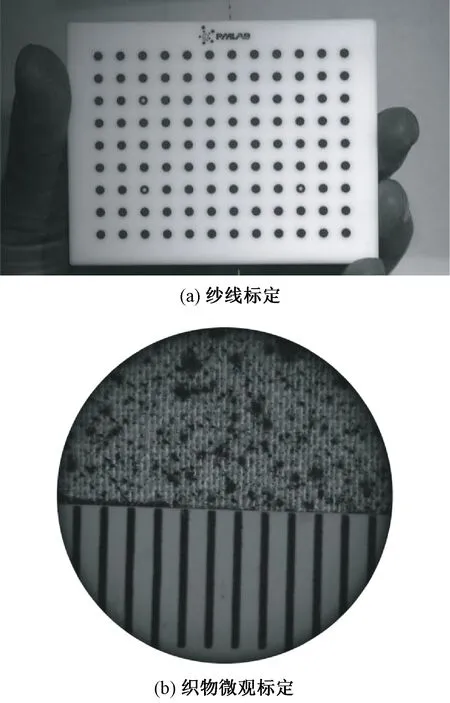

DIC实验环境如图3所示,纱线和织物试样在拉伸过程中分别用不同放大倍数的相机镜头进行图像采集,同时使用蓝光光源进行光照补偿。为了保证纱线试样可以清晰成像且散斑点易于捕捉,使用一张白纸作为拍摄背景,如图3(a)所示;更换显微镜头后对准织物试样中央区域细观组织进行拍摄,如图3(b)所示。根据预实验分析,本文做出2个假设。

图3 实验环境Fig.3 Lab environment.(a) Experimental scene of yarn; (b) Experimental scene of fabric

1)本文仅考虑纱线和织物微观组织拉伸的二维平面变形行为,忽略纱线在直径方向的变形和织物在厚度方向的变形,因此,本文的DIC实验都是使用单相机采集。

2)基于纺织结构的柔性应变传感器在小应变(5%)下对灵敏度的要求更高,因此,本文仅测定织物微观结构的小变形行为。

2.1 拉伸设备与参数

试样在制斑完成后,在温度为(20±2) ℃、相对湿度为(65±2)%的标准环境下静置24 h。拉伸实验在MTS E42电子万能试验机上进行。

1)纱线拉伸实验参照GB/T 3362—2005《碳纤维复丝拉伸性能试验方法》,配合相机的采集频率设定拉伸速度为15 mm/min,等速拉伸至纱线断裂。

2)织物拉伸实验参照GB/T 3 923.1—2013《织物拉伸性能断裂强力和断裂伸长率的测定(条样法)》,在织物单向拉伸的过程中观测其中心区域单元结构的变形。每个试样分别从纵向和横向进行拉伸。微观镜头下为了避免大部分单元结构随着拉伸离开视场,同时保证其清晰度,设定拉伸速度为5 mm/min,直至试样的拉伸应变为5%。

2.2 相机参数与标定

试样的拉伸过程使用相机全程拍摄。本文使用南京中迅微传感技术公司(PMLAB)的PointGrey型相机,成像分辨率为4 096像素×3 000像素,图片采集帧率都为2 帧/s。纱线实验采用相机配套的50 mm焦距镜头,织物微观实验采用80 mm焦距的显微镜头。

拉伸实验之前需要先用相机采集静态图片进行DIC系统的标定。如图4(a)所示,在夹持好的纱线试样前方,采用12列×9行的圆阵标定板(圆点直径2.5 mm,间距6 mm)进行标定,通过随机更换标定板的摆放位置和角度共采集10张图片,最终标定结果为2.954×10-2mm/像素。由于线圈级别的微观镜头下对应的成像尺寸很小,故采用刻度尺代替标定板。如图4(b)所示,对焦后将刻度(间距1 mm)平行放置在织物组织前方采集一张图片,图中微观圆形视场直径约为12 mm,标定结果为4.510×10-3mm/像素。

图4 DIC标定Fig.4 Calibration of DIC measuring.(a) Calibration of yarn; (b) Calibration of fabric at micro level

2.3 DIC计算与原理

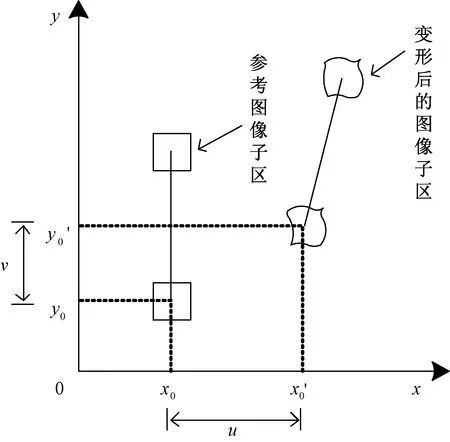

DIC测量的基本原理是通过捕捉试样表面散斑图案的变化来计算其位移和应变等信息,如图5所示。在变形前的图像中建立以某一待求点(x,y)为中心的矩形图像子区,在变形后的子区像素集中寻找其相关系数为极值的相似点(x′,y′),从而获得该点的位移量。通过迭代法计算相关系数S(u,v)的极值,其表达式为

图5 二维数字图像相关测量原理示意图Fig.5 Schematic diagram of DIC-2D measuring

(1)

本文使用PMLAB的DIC-3D完成对图像的采集、计算和分析。在计算栏目中,一段引伸计由2个关键点连接组成,通过计算关键点在图像变形前后坐标值的变化可得出该段引伸计的线应变。参考图5,一段引伸计的端点坐标在变形前分别为(x0,y0)和(x1,y1),变形后经过相关性捕捉得到坐标变更为(x0′,y0′)和(x1′,y1′),则该段引伸计的线应变εl计算方法为:

(2)

(3)

(4)

式中:L0为引伸计的初始长度,mm;L′为变形后的长度,mm。

实际选取引伸计时,为了保证在每1帧的变形图中都能精准识别并捕捉2个端点,端点的位置处于散斑的黑白交界处最宜。如图6(a)所示,从纱线试样的中点开始往上下2个方向每3个散斑点设置一段引伸计,单根纱线试样共8段,引伸计初始平均长度约为8 mm。分析织物单元结构变化时,由于受到散斑质量和纱线间缝隙的影响,计算出的单元结构拉伸应变云图并不完整。因此,类似于纱线分段线应变的计算,将织物单元形态变化量用沿着纵向和横向的两段线应变来表征。如图6(b)所示,以针织物为例,在视场中下方随机选取10段引伸计,包含纵向和横向各5段,长度分别对应线圈的圈高和圈宽,机织物的引伸计则是对应平纹单胞的长、宽。

图6 引伸计选取示意图Fig.6 Options of extensometers.(a) Selection of extensometers on yarn; (b) Selection of extensometers on loop

3 结果与分析

3.1 纱线线应变测量结果分析

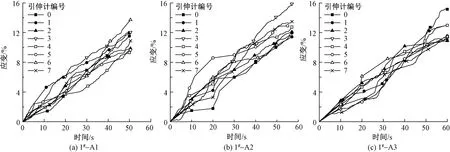

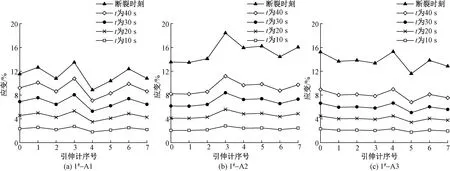

通过DIC-3D软件进行坐标重构后可以获得纱线试样各段引伸计每帧的线应变。单根纱线从上往下各段引伸计编号为0~7,其中1#平纹机织物3次经纱实验的线应变变化曲线如图7所示。

如图7(a)所示,纱线1#-A1在拉伸至第51 s时断裂,其中引伸计6的线应变最大为13.72%,引伸计4线应变最小为9.34%,并且各段引伸计的应变数值都存在一定程度的波动。散斑质量是造成数据波动的主要原因,部分散斑边缘存在墨水晕染的效果,导致引伸计迭代计算过程中捕捉的关键点位置出现跳动。结合图7(b)、(c),织物1#经纱的3次实验数据显示,各段引伸计应变曲线都呈波动上升的趋势且没有明显的重复性,说明纱线试样单向拉伸至断裂的过程中,各个位置处的变形并不一致。根据纤维集合体力学分析,纱线在单向拉伸过程中纤维的应变是不同的,不同位置的纤维在拉伸过程中对强力的贡献也不同。各段引伸计的变化不一也反映出纱线拉伸的上述特征,为了更好地量化纱线各段位置的伸长趋势,将引伸计变化曲线进行线性拟合来比较其应变速率。纱线试样的引伸计应变速率极值如表2所示。

图7 织物1#经纱引伸计变化曲线Fig.7 Variation curve of extensometers in warp yarn 1#

表2 纱线引伸计应变速率范围Tab.2 Range of extensometers’ strain rate in yarn

由表2可知,同一种织物的纱线试样在拉伸过程中,轴向各段会呈现出较大的应变速率差异。基于拟合后的数据结果,提取各段引伸计在不同拉伸时刻的应变值,可以更直观地显示出纱线各位置处的应变趋势,其中试样1#-A1~1#-A3的应变趋势曲线如图8所示。

如图8(a),可以发现在拉伸的初始阶段,纱线1#-A1各段位置的应变没有较大差异,而随着拉伸进行,引伸计3和引伸计6的应变明显突出,最终纱线将在应变最大处产生断裂。如图8(c),同样有2段位置的伸长速率较快;而图8(b)中,引伸计3的伸长速率明显大于其它位置,这表明纱线中应变速率较大的位置呈随机性分布。纱线在拉伸过程中应变最大处的纤维断裂和滑脱最为明显,在断裂的一瞬间纤维应力集中并不均匀,且纤维断裂在纱线截面中是随机的。

图8 纱线各段引伸计应变趋势Fig.8 Strain trend of extensometers in yarn

3.2 织物微观测量结果分析

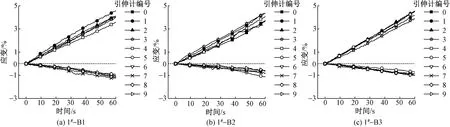

为了观察微观视场中织物单元结构的形态变化,导出不同位置处的引伸计应变曲线,其中织物1#的平纹单胞结构在纵向拉伸和横向拉伸后的实验数据分别如图9、10所示。

图9 纵向拉伸引伸计应变曲线Fig.9 Variation curve of extensometers by warp tensile

由图9、10可知,引伸计0~4代表拉伸方向,引伸计5~9代表收缩方向,在小变形下平纹单胞的变化趋势较为一致,但不同位置处的变形量仍存在一定差异。图9中织物1#在纵向的延展性要优于横向,在伸长率接近5%时横向收缩应变均小于1%,呈现出明显的各向异性;纬向与经向拉伸相比织物1#在横向拉伸时平纹单胞的整体变形量更大。如图10(a)和图10(c),应变只计算至40~50 s区间,因为织物1#在横向拉伸时经纬纱之间的滑动更剧烈,导致观察区域的引伸计应变曲线非线性程度较大,且数据波动明显,误差增大。

图10 横向拉伸引伸计应变曲线Fig.10 Variation curve of extensometers by weft tensile

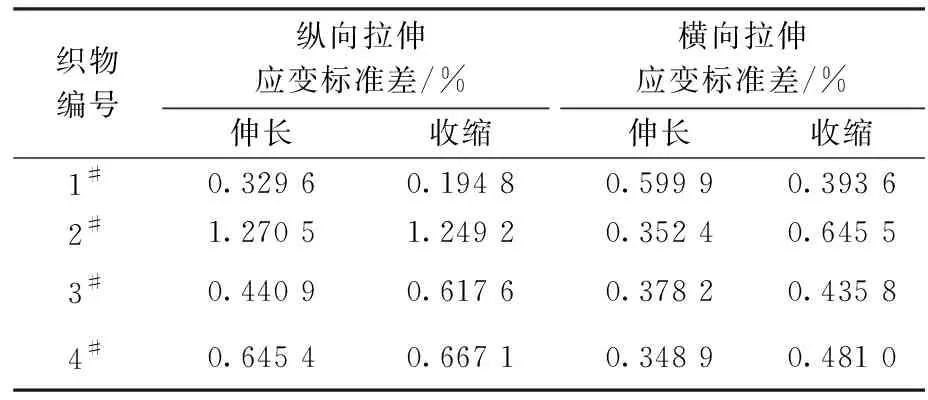

实验结果表明,从微观角度观察,织物内部结构呈不均匀变形。为比较另外3种针织物线圈变形的不均匀程度,将每种试样3次实验下同一方向的共15段引伸计取最后一帧的应变数值,并计算其应变标准差,结果见表3。

表3 引伸计应变标准差Tab.3 Standard deviation of extensometers’ strain

表3中,机织物1#的应变标准差相较其他3种纬编针织物偏小,说明平纹机织物的组织结构较为稳定。比较后3种试样可以发现,纬编针织物在横向拉伸时,标准差数值偏小,说明此时线圈变形相比纵向拉伸更为均匀和稳定。其中织物2#的标准差较大,数据离散程度较高。观察图2(b)后发现该种织物虽然纱线直径大结构紧凑,但是织物表面毛羽过多,尤其在纵向拉伸过程中线圈结构的可见性较差。此外由于散斑颗粒较多地附着在毛羽上,拉伸过程中引伸计关键点随着毛羽发生跳动,导致实验误差增大。

织物单元结构的拉伸变形表明,对于织物型的应变传感器,由于微观结构变形的不均匀性,在同种激励下设计成平纹结构并且采用织物后整理技术控制表面毛羽,将获得更为稳定的信号响应。

4 结 论

本文基于数字图像相关法(DIC)提出了一种织物微观尺度下的测量方法,研究了纱线和织物单元结构在单向拉伸工况下的变形情况,得到如下结论。

1) 纱线在拉伸过程中,轴向不同位置处在初始阶段变形均匀,随着拉伸进行应变差异将逐渐增大,其中应变速率较大的位置呈随机分布且数量不一。

2) 在小变形范围的拉伸情况下,DIC技术能完整地捕捉织物微观结构的变形过程,其中平纹机织物的细观结构更为稳定,变形差异较小;纬编针织物在横向拉伸时线圈变形较为均匀,纵向拉伸时非均匀变形更明显。

3) DIC方法可以有效地定量描述微观尺度下材料的变形历程,通过提高散斑质量,控制纱线和织物表面毛羽,将实现更加精确全面的变形测量,能为考虑微观形变的智能可穿戴电子纺织品设计提供技术指导。