简化锭杆磨削工艺探索

刘建芬

(经纬智能纺织机械有限公司,山西 晋中 030601)

1 锭杆加工工艺流程

锭杆作为锭子的核心部件,属细长轴类零件(长径比超过30),精度要求较高。锭杆结构见图1。

图1 锭杆结构

多年来,锭杆一直延续传统加工方法:以热轧或车削制坯,无心磨多道磨削外圆[1-2],逐步修正成形,辅有两端定位面加工,以及为提高磨削加工质量进行的多次校直,热处理工艺提高材料力学性能,电镀改善外观,增加防锈性等。其加工过程主要以磨削为主,外圆成型磨削与两头定位端磨削相互交错,通过逐步修正的方法保证产品达到设计要求,因而无法采用以车代磨等新工艺加工锭杆。

传统锭杆加工工艺流程(见图2)耗时长、用工多、报废量大且市场反映差,已无法适应现代市场快节奏、高效能的要求,因此提升加工效率、简化工艺势在必行。其中,最急于简化的是加工用时最长的外圆磨削工艺[3]。

图2 传统锭杆加工工艺流程

2 简化磨削工艺概述

2.1 主要工作

提升设备的加工保障能力,并对现有工艺参数进行修订,将原热处理后的粗磨、细磨和精磨3道工序优化为粗磨和精磨2道工序,省去细磨和粗磨后测量、校直的工序;同时,通过高精密自动无心磨配合在线测量系统提升精磨质量,保证锭杆的轴承挡要求,减少后续超精磨工序。改进之后,原热处理后工序降至7道,极大地降低了设备占用率,有效提升了生产精益管理。

2.2 难点

如何使零件在更短的加工时间内得到更好的磨削质量,是简化磨削工艺的难点。众所周知,无心磨床磨削原理是磨轮与工件在磨削过程中不断相互作用,逐步修正工件的圆度与尺寸,从而达到工件精度要求。为保证磨削效果,除了无心磨设备的3大要素之外,磨削时间也很关键。而简化工艺,在省去部分工序的同时,也减少了磨削时间。因此,如何通过工艺改进,找到磨削时间与磨削质量最佳的平衡点是工艺简化工作的具体目标。

3 简化磨削工艺的措施

3.1 工装改进对磨削工艺合并的影响

要提高磨削质量,首先要从磨削工装的改进着手。将原粗磨工序与细磨工序合并成为粗磨工序,磨削余量由0.22 mm~0.50 mm增大至0.42 mm~0.67 mm;磨削速度受磨砺时间限制有所增加;因此,在磨削过程中,支持刀板的承压随之增加,加剧了刀板的磨损。实践表明,合并磨削后刀板使用寿命只有原粗磨使用寿命的1/2、原细磨使用寿命的1/3。而刀板异常磨损后,很快导致磨削质量不稳定,最主要的表现为工件圆度超差、磨削过程异响以及通身弯曲度不合格率加大等。

针对刀板异常磨损问题,对刀板进行多种材料的改进试验,综合使用效果、制造难度及加工成本,最终刀板选用碳钢基体+超硬钨钢成形面或合金成形面,将超硬钨钢或合金块以焊接方式嵌在碳钢基体上。这种刀板利用钨钢或合金材料耐磨性好的优势,保证刀板长期使用不易磨损;利用碳钢材料的韧性,可以很好地吸收磨削过程中的振动;镶嵌焊接不仅能降低工装材料成本,而且在正常使用过程中碳钢基体基本不会损伤,后期可拆分磨损的成形面,重新焊接新的成形面,缩短工装制造周期、降低工装费用;但钨钢或合金成形面焊接成的刀板,无法多次修磨,不利于节约生产成本。

精磨刀板的改进重点是控制其成形。由于锭杆外成形要求及磨削条件限制,刀板成形与工件外成形在实际磨削时并不能保证完全贴合,而是多点接触,如果磨床调整不当或刀板成形不合理,极有可能出现工件两头悬空、磨削后两头圆度超差(造成工件磨削后圆度超差的原因是多方面且复杂的,刀板只是其中一个方面)。因而,在精磨刀板设计时,对其成形面尺寸公差控制稍加改进,使刀板制造质量与使用要求一致,以减小刀板对工件磨削后圆度的影响。

3.2 优化无心磨床磨削工艺参数

磨削质量要提升,必须从设备精度、加工参数、磨具选用等方面改进。公司现用的无心磨床,使用年限久,主轴精度下降,无法满足磨削工艺改进后对锭杆磨削质量的要求;需修复无心磨床主轴精度为零件尺寸精度、形位精度提供保障。通过更换主轴轴承甚至更换主轴,使主轴径向跳动达到出厂精度,保证锭杆的圆度和弯曲度达到设计要求。

工艺控制可从以下方面进行:① 控制工件加工余量;② 控制加工时间和节拍;③ 控制加工件数,定期修正砂轮导轮;④ 针对来料及设备状态、磨具使用情况,随时调整工艺参数以获得最佳磨削状态;⑤ 优选砂轮型号,采用进口砂轮,保证锭杆磨削过程的稳定性,延长砂轮修整周期,降低消耗。

通过以上试验探索,初期生产已取得了一定效果,但仍需长期生产进一步验证,不断改进提高。

3.3 简化超精磨工序

利用高精密自动化无心磨配套在线检测系统,可简化超精磨工序。锭杆工艺简化的另一重点是对锭杆轴承挡超精磨工序的简化。根据锭杆在实际使用中的作用,锭杆轴承挡的表面粗糙度与尺寸精度较其他部位要求更高。为此,在锭杆通身磨削之后,增加了对锭杆轴承挡超精磨与超精研两道工序。其中,超精磨工序是在锭杆外圆通身磨的基础上进一步对轴承挡部位进行超精磨削修正,改善轴承挡尺寸精度及圆柱度、表面粗糙度,为超精研工序打好基础。

在自动化磨床推广后,使简化锭杆超精磨工序成为可能。高精密自动化无心磨通过数控系统程序进行砂轮修整,通过NC编程点位控制砂轮成形,通过变换修整速度对砂轮进行分段修整,从而实现不过度磨削状态下单独提高锭杆轴承挡的表面粗糙度。数控程序修整砂轮的另一优点是摆脱了成形靠模的约束,锭杆通身圆柱度与锥度尺寸调整更加快捷方便,调整时间大幅下降,而下机件尺寸精度明显提高。

另外,轴承挡部位尺寸公差要求相对较高,超差即报废,无法修复。自动化在线检测系统则成为加工的最后保障。受设备条件限制,在线检测系统虽不是真正意义上的实时在线检测,但可以做到下机及时测量,及时反馈,及时修整参数,与设备数据反馈延时控制在1~2件工件内,尽可能地减少报废工件。为提高检测效率,自动在线检测系统只针对下机件的轴承挡部位进行百检,根据其变化自动反馈给磨床NC系统,进行自动补偿。由于锭杆轴承挡部位公差范围相对于其他部位尺寸公差偏小,因而,只要保证轴承挡部位的公差,就可以保证其余尺寸公差,此种检测方法可行。

改进的难点在于,进行双轴承挡型锭杆加工时,因上下轴承挡要求相近,在转产调试时,必须保证两部位尺寸变化方向尽可能调整一致,否则极易造成一个部位尺寸合格而另一部位尺寸超差,使工件报废。而在实际加工中,来料情况千差万别,按工艺要求调试好磨削状态并非易事。要控制来料,需要从首道工序进行管控,对零件磨削后的尺寸、弯曲度、圆柱度甚至应力状态进行试验,以达到最佳效果,这也是工艺人员下一步需要解决的问题。

3.4 工艺简化效果

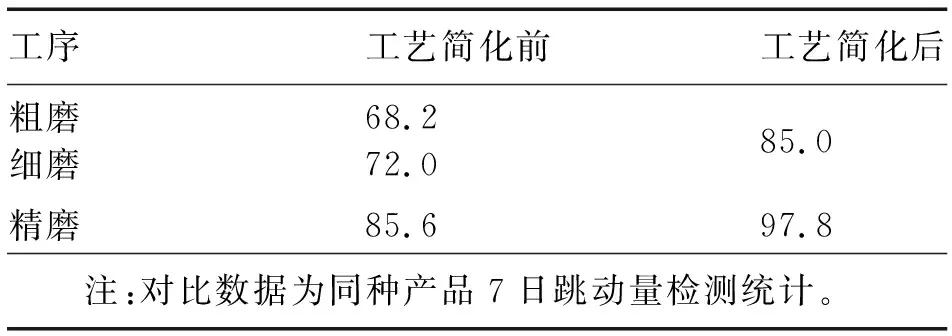

锭杆各工序下机件跳动量合格率对比见表1。锭杆超精研工序前轴承挡各指标统计见表2。

表1 各工序下机锭杆跳动量合格率统计对比 单位:%

表2 锭杆超精研工序前轴承挡指标合格率统计对比 单位:%

从表1和表2统计数据可以看出,工艺简化后磨削锭杆的各项指标均比工艺简化前有较大提高。

4 结语

通过对锭杆磨削工艺的简化,减少了5道工序,达到了预期效果。同时,设备稳定性提升,设备占用率降低10%,生产班组整体产能提升超过30%;自动化磨床及在线测量的使用,降低了工人劳动强度,减少用工6~9人;砂轮消耗降低约15%,托片使用寿命延长约15%。工艺简化后的优势明显,也深刻贯彻了精益生产的管理理念,真正将消除浪费放到首位,为企业整体产能的提升奠定了基础。

纺机专件加工行业中,工艺简化工作要从全局出发、从细节处着手,长期改进,笔者论述的方法与改进只是其中的粗浅尝试,仍有许多工作要做;依赖于现代先进设备与先进检测技术的发展,未来此项工作可以做更广、更深的探索。