石灰-水泥-粉煤灰改性磷石膏对水泥物理性能的影响研究

桂 彬,陈 鸿,杨 林,王宏杰,曹建新

(1.贵州大学化学与化工学院,贵州贵阳 550025;2.贵州宇昆湿拌砂浆环保建材有限公司)

磷石膏是湿法磷酸企业排放的固体废弃物,每生产1 t磷酸(以P2O5计)约产生5 t磷石膏。目前,中国磷石膏年排放量约为7 500万t,利用率仅有40%,堆存量已超过3亿t[1]。大量堆存的磷石膏除占用大面积土地外,还将带来粉尘污染以及地下水、土壤污染等环境问题[2]。因此,磷石膏的综合利用是湿法磷酸企业可持续发展的关键[3]。

磷石膏的主要成分为CaSO4·2H2O,还含有少量的可溶性磷、氟和有机物等杂质。磷石膏经过水洗或石灰中和可直接用作生产水泥基建筑材料的原料。随着经济的发展和城市化进程的加快,建筑施工需要使用大量湿拌抹灰砂浆,这都将极大地增加磷石膏资源化利用的途径。李永靖等[4]通过水洗、石灰中和以及柠檬酸浸泡的方法对磷石膏进行处理,并研究了其对水泥砂浆性能的影响。结果表明,通过对磷石膏进行预处理可以将其掺入到水泥砂浆中,但是用水洗和柠檬酸浸泡会产生废水,将带来二次环境污染。龚晓强等[5]用石灰中和改性磷石膏制备水泥砂浆,当石灰掺量为4%(质量分数)时,制得的砂浆初凝时间为372 min、终凝时间为493 min、28 d 抗压强度为35 MPa,满足湿拌砂浆的技术要求,但是改性磷石膏的掺量仅为10%(质量分数)。EL NOUHY等[6]用磷石膏替代部分水泥研究了其对砂浆性能的影响。结果表明,适当地掺加磷石膏可以提升砂浆的强度,并且砂浆的性能得到了改善。但是,磷石膏掺量低于15%(质量分数),资源化利用率不高。以上研究磷石膏的掺量均比较低,若要进一步提升磷石膏在水泥基建筑材料中的掺量,则需要减少高掺量下磷石膏对水泥水化的负作用。这是因为,通过简单的预处理只能有效地降低磷石膏中可溶性磷、氟对水泥的影响[7],然而磷石膏在水溶液中具有一定的溶解度,几分钟就能达到SO42-的饱和浓度[8],随着磷石膏掺量的增加,在短时间内就会形成高浓度SO42-的水化环境,并与铝酸三钙进行水化反应快速生成钙矾石[9],进而延长水泥的凝结时间,显著降低其早期强度。可见,若要提高磷石膏在水泥中的掺量,就必须降低磷石膏在水中的SO42-溶出速率。王辉等[10]用磷酸盐法和阳离子淀粉对磷石膏晶须进行复合改性,磷石膏在水溶液中的溶解度降低了88.8%。但是,此方法需要经过水浴、过滤、烘干等过程,工艺较为复杂,不利于工业生产。笔者采用石灰、水泥、粉煤灰对磷石膏进行改性处理,延缓磷石膏在水溶液中的SO42-溶出,分析对比了改性前后磷石膏对水泥物理性能的影响,为大掺量改性磷石膏在水泥基建筑材料中的应用提供技术支撑。

1 实验部分

1.1 实验原料

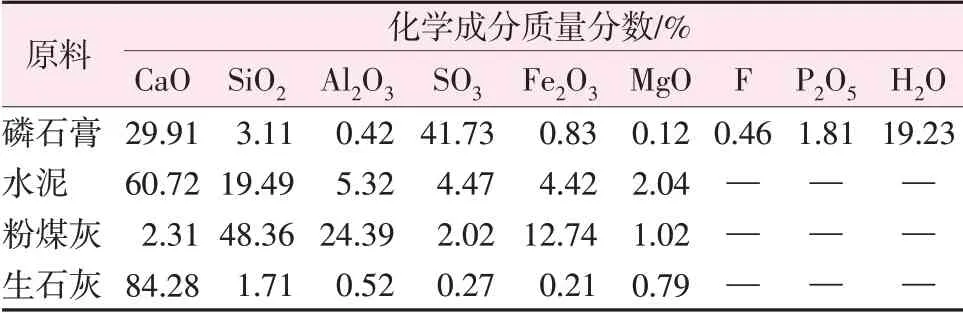

磷石膏:取自贵州某磷化工厂,含水率为15%(质量分数)。粉煤灰:取自贵州某火电厂,Ⅱ级。普通硅酸盐水泥:外购,产地贵州,P·O 42.5。生石灰:外购,产地贵阳。实验原料的主要化学成分见表1。

表1 实验原料的主要化学成分Table 1 Main chemical composition of raw materials

1.2 实验方法

1.2.1 磷石膏的改性

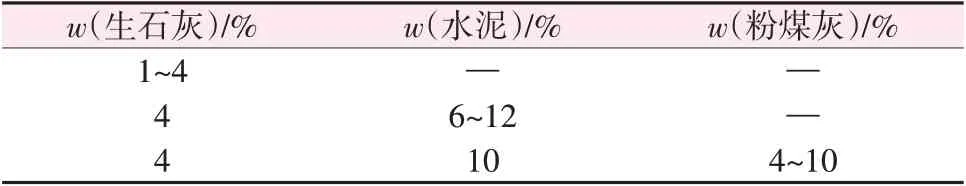

取一定质量的磷石膏(含水率为15%),按照表2 的物料配比分别掺入生石灰、水泥、粉煤灰,搅拌6 min,然后置于JBY-30B 砂浆养护箱中,在温度为20 ℃、湿度为60%条件下养护至规定龄期,制备出改性磷石膏。

表2 改性磷石膏物料配比Table 2 Ratio of modified phosphogypsum

1.2.2 溶解度的测定

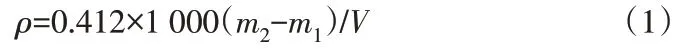

称取一定质量的磷石膏(约为10 g)放入锥形瓶中,按照与水的质量比为1∶10 加入去离子水,然后放置在恒温振荡器中振荡一定的时间。采用塑料薄膜密封瓶口,设定水箱温度为20 ℃。当振荡到达设定时间后,取出样品,过滤得到滤液,参照GB/T 5484—2012《石膏化学分析方法》中的硫酸钡重量法测定滤液中的SO42-浓度。测定方法:移取一定体积的滤液(50 mL)加入烧杯中,稀释至250 mL,先滴加2 滴甲基红指示剂,再滴加2 mol/L 的盐酸溶液使溶液颜色变成红色,加热溶液至微沸,加入15 mL质量浓度为100 g/L 的BaCl2溶液,放置12~24 h,用慢速定量滤纸过滤,将滤饼连同滤纸放在坩埚中在800 ℃的高温炉中灼烧30 min,称其质量(滤饼连同坩埚),根据公式(1)计算磷石膏溶解后滤液中SO42-的质量浓度,即磷石膏的溶解度。

式中:ρ为磷石膏溶解后滤液中SO42-的质量浓度,g/L;m1为坩埚质量,g;m2为灼烧后坩埚和滤饼的质量,g;0.412为硫酸钡换算成硫酸根的系数;V为移取滤液的体积,mL。

1.2.3 性能测定和表征

将磷石膏及改性磷石膏分别与水泥按照3∶7的质量比混合,按照一定的水灰质量比(简称水灰比)加入水,用NJ-160A 型水泥净浆搅拌机搅拌,参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》取浆体测定标准稠度以及凝结时间。用JJ-5 型水泥胶砂搅拌机搅拌,参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》取浆体浇注于模具(40 mm×40 mm×160 mm)中,置于养护箱中,在温度为20 ℃、湿度为60%条件下养护至规定龄期,最后采用DKZ-5000 型电动弯曲试验机及TYE-300 型压力试验机测定水泥磷石膏硬化体的力学强度。

将水泥磷石膏硬化体试样截取一部分研磨至粒度小于75 µm,采用D8 Advance 型X 射线衍射仪(XRD)分析样品的物相组成。测试条件:Cu 靶,电压为40 kV,电流为40 mA,连续扫描,扫描速度为10(°)/min,扫描范围(2θ)为5~60°。将水泥磷石膏硬化体的另一部分试样截取断面,采用∑SIGMAOXFORD 型扫描电子显微镜(SEM)观察其微观形貌。

2 结果与讨论

2.1 生石灰掺量对磷石膏pH的影响

不同生石灰掺量下磷石膏pH 的测定结果见图1。由图1 可见,未掺入生石灰的磷石膏pH 为2.59,随着生石灰掺量的逐渐增大磷石膏的pH 增加。当生石灰掺量为1%时,磷石膏的pH 增加到3.25;当生石灰掺量为4%时,磷石膏的pH 增加到12.22。这是由于磷酸在不同pH 范围电解产物不同:当pH=4.5 时H2PO4-稳定,当pH=9.5 时HPO42-稳定,当pH=14.5 以上时PO43-稳定[11]。当生石灰掺量较低时,生石灰与磷石膏中的可溶性磷、氟反应生成了磷酸二氢钙、磷酸氢钙、氟化钙;当生石灰掺量为4%时,磷石膏的pH 达到12.22,此时主要生成磷酸氢钙、磷酸钙、氟化钙。水泥的水化过程是在碱性环境下进行,因此生石灰中和磷石膏的适宜掺量为4%。

图1 不同生石灰掺量下磷石膏的pHFig.1 pH of phosphogypsum with different ontents of quicklime

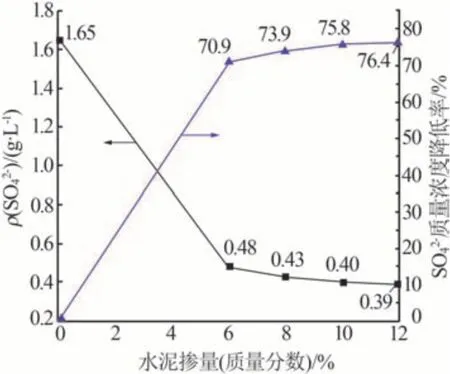

2.2 水泥掺量对磷石膏溶解性能的影响

固定生石灰掺量为4%,改变水泥掺量并养护3 d,测定磷石膏在水中浸泡8 h 所得滤液中SO42-的质量浓度,结果见图2。由图2 可见,随着水泥掺量的增加,改性磷石膏浸泡滤液中SO42-的质量浓度逐渐降低,且降低的程度逐渐减小。当未掺加水泥时,磷石膏在水中浸泡8 h后滤液中SO42-的质量浓度为1.65 g/L;当水泥掺量为6%时,改性磷石膏在水中浸泡8 h 后滤液中SO42-的质量浓度为0.48 g/L,与未掺加水泥的磷石膏相比降低了70.9%;当水泥掺量为8%、10%、12%时,改性磷石膏在水中浸泡8 h 后滤液中SO42-的质量浓度分别为0.43、0.40、0.39 g/L,降低率分别为73.9%、75.8%、76.4%。这是由于水泥水化产物水化硅酸钙(C-S-H)和钙矾石包覆在磷石膏表面阻碍了水对磷石膏的侵蚀,从而降低了SO42-的溶出。改性磷石膏用作建筑材料时,需经过机械搅拌,这会对改性磷石膏的包覆层产生破坏。因此,在保证SO42-溶出量降低的同时,还需要增强包裹层抵抗外力破坏的能力。综合考虑,选择水泥的掺量为10%。

图2 不同水泥掺量下磷石膏在水中浸泡8 h所得滤液中SO42-质量浓度Fig.2 Mass concentration of SO42-in filtrate obtained by soaking phosphogypsum in water for 8 h under different cement contents

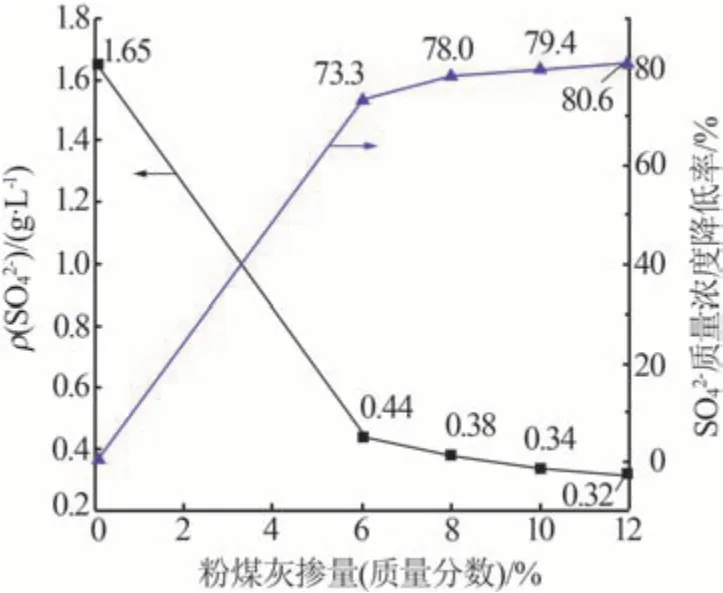

2.3 粉煤灰掺量对磷石膏溶解性能的影响

固定生石灰掺量为4%、水泥掺量为10%,改变粉煤灰掺量并养护3 d,测定磷石膏在水中浸泡8 h所得滤液中SO42-的质量浓度,结果见图3。由图3可见,随着粉煤灰掺量的增加,改性磷石膏在水中溶出SO42-的质量浓度逐渐降低。原状磷石膏在水中浸泡8 h 所得滤液中SO42-的质量浓度为1.65 g/L;当粉煤灰掺量为6%时,改性磷石膏在水中浸泡8 h所得滤液中SO42-的质量浓度为0.44 g/L,降低率为73.3%,比单掺水泥的改性磷石膏在水中溶出SO42-的质量浓度降低了0.04 g/L。当粉煤灰掺量为8%、10%、12%时,改性磷石膏在水中浸泡8 h 所得滤液中SO42-的质量浓度分别为0.38、0.34、0.32 g/L,分别降低了78.0%、79.4%、80.6%。这是由于水泥水化产物C-S-H 和钙矾石等包覆在磷石膏表面阻碍了水对磷石膏的侵蚀,并且对粉煤灰粉粒表面的玻璃体进行二次水化[12],使得C-S-H 凝胶更加致密,与水泥的水化产物共同作用包覆在磷石膏表面。同时粉煤灰在水溶液中溶出的SO42-要比磷石膏少太多,进而降低了SO42-的溶出,比单掺水泥的磷石膏降低更多。因此,考虑到经济成本,粉煤灰改性磷石膏的适宜掺量为10%。

图3 不同粉煤灰掺量下磷石膏在水中浸泡8 h所得滤液中SO42-质量浓度Fig.3 Mass concentration of SO42-in filtrate obtained by soaking phosphogypsum in water for 8h with different fly ash contents

综上可见,采用掺加4%生石灰、10%水泥、10%粉煤灰改性磷石膏并养护3 d,将其在水中浸泡8 h,所得滤液中SO42-的质量浓度由1.65 g/L 降低至0.34 g/L,降低率达到79.4%。因此,改性磷石膏适宜的生石灰掺量为4%、水泥掺量为10%、粉煤灰掺量为10%。

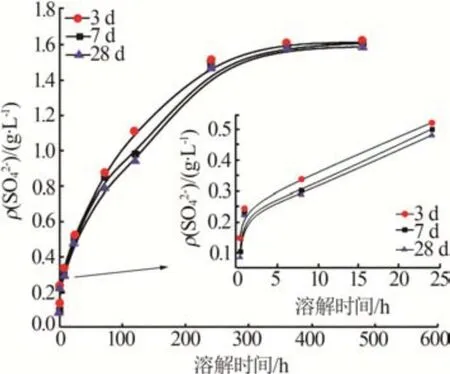

2.4 养护时间对磷石膏溶解速率的影响

改性磷石膏分别养护3、7、28 d,在水中浸泡不同的时间,SO42-溶出速率测定结果见图4。由图4可见,随着浸泡时间的增加,改性磷石膏在水溶液中溶出SO42-的量逐渐增加。浸泡30 min时,养护3、7、28 d改性磷石膏在水溶液中溶出SO42-的质量浓度分别为0.15、0.10、0.08 g/L。在相同浸泡时间下,随着养护时间的增加,SO42-的溶出量相应减少,最终质量浓度达到1.65 g/L 时达到平衡。这是由于,随着养护时间的增加水泥不断地水化,C-S-H 的量也逐渐增多,磷石膏能够更好地被包覆,受到水侵蚀的影响越小,使其在浸泡相同时间时SO42-的溶出量较少。然而,随着浸泡时间的增加,水的侵蚀作用增强,从而导致改性磷石膏中SO42-不断溶出,新生成二水硫酸钙在溶解重结晶过程中会产生结晶应力,从而破坏已包覆好的磷石膏颗粒表面[13],使得改性磷石膏最终溶出SO42-浓度趋于一致。由图4 还可以看出,改性磷石膏在水中的溶解速率明显降低,且随着养护时间的不同,其在水溶液中的溶出率也存在差异。养护3、7、28 d的改性磷石膏在水中浸泡8 h溶出SO4

图4 不同养护时间的改性磷石膏在水中浸泡滤液中SO42-质量浓度随溶解时间的变化Fig.4 Change of SO42-mass concentration of modified phosphogypsum with different curing time in leachate soaked in water with dissolution time

2-的质量浓度分别为0.34、0.30、0.29 g/L,其中养护7 d 与28 d 改性磷石膏浸泡8 h 溶出SO42-的质量浓度差异不大。因此,为了缩短养护时间的成本,改性磷石膏适宜的养护时间为7 d。

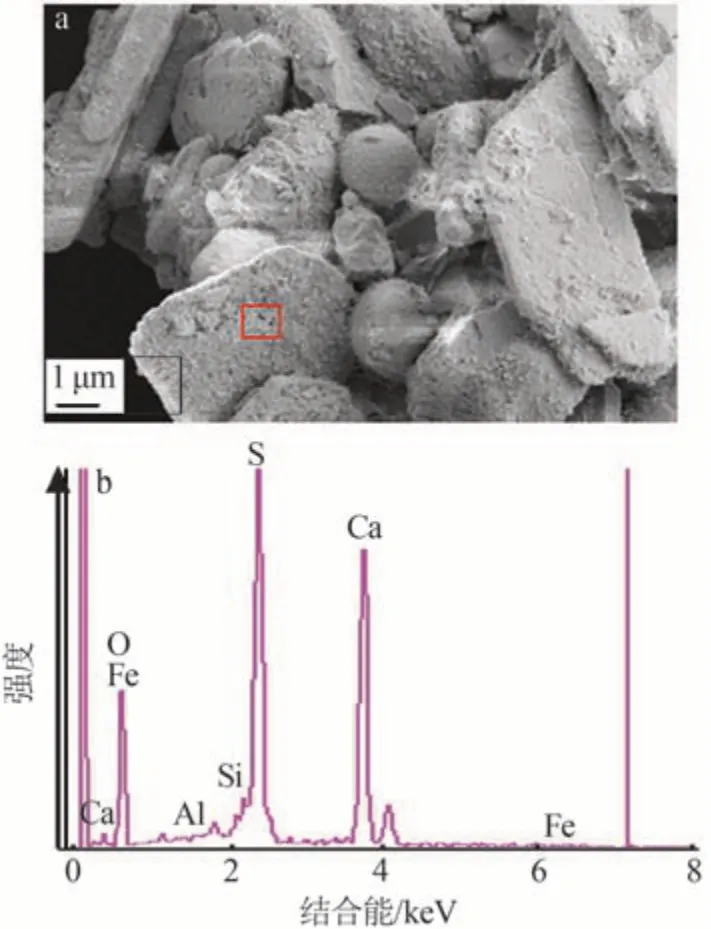

改性磷石膏扫描电镜照片和能谱图(SEM-EDS)见图5。由图5a可见,改性磷石膏表面粗糙、有大量絮状颗粒,改性磷石膏颗粒之间的空隙被球状粉煤灰填充。结合EDS图(图5b)分析可知,在磷石膏颗粒表面主要有Ca、S、O、Si、Al、Fe 等元素,这表明在磷石膏颗粒表面大量絮状物对应的是水泥水化产物水化硅酸钙、钙矾石等。这些水硬性物质在水中溶解度极低,可以对磷石膏颗粒起到保护作用。因此,石灰-水泥-粉煤灰改性磷石膏具有溶解速度降低的效果。

图5 改性磷石膏SEM照片(a)和EDS图(b)Fig.5 SEM image(a)and EDS spectrum(b)of lime⁃cementfly ash modified phosphogypsum

2.5 原状及改性磷石膏对水泥物理性能的影响

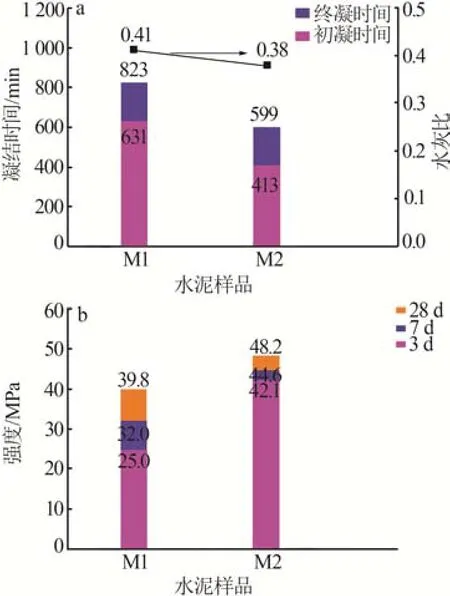

分别将原状磷石膏、改性磷石膏与水泥按3∶7的质量比混合制成浆体,其中掺加30%原状磷石膏的水泥样品为M1、掺加30%改性磷石膏的水泥样品为M2,二者物理性能的测试结果见图6。由图6a可见,M1 和M2 的水灰比由0.41 降低到0.38;M1 的初凝时间为631 min、M2 的初凝时间为413 min,降低率为34.6%;终凝时间也相应缩短,降低率为27.2%。由图6b可见,M1的3 d抗压强度为25.0 MPa、28 d抗压强度为39.8 MPa;M2的3 d抗压强度为42.1 MPa、28 d 抗压强度为48.2 MPa,3 d 抗压强度提高了48.4%、28 d 抗压强度提高了21.1%。由此可见,磷石膏通过改性其水泥制品的水灰比降低、凝结时间明显降低,改性磷石膏水泥浆体的3 d抗压强度提高了约50%,对后期28 d强度增长不大。究其原因:首先,生石灰中和了磷石膏中的可溶性磷、氟使之生成了难溶的磷酸盐、氟化钙,去除了可溶性磷、氟对水泥缓凝的影响[7];其次,改性磷石膏在水溶液中的溶解速率降低,使得SO42-、Ca2+的量减少,在水泥水化过程中降低了对铝酸三钙的影响,相比原状磷石膏生成更少的钙矾石,使得凝结时间缩短,早期强度得到提高。

图6 掺加不同类型磷石膏的水泥样品的物理性能Fig.6 physical properties of cement mixed with different types of phosphogypsum

2.6 XRD分析

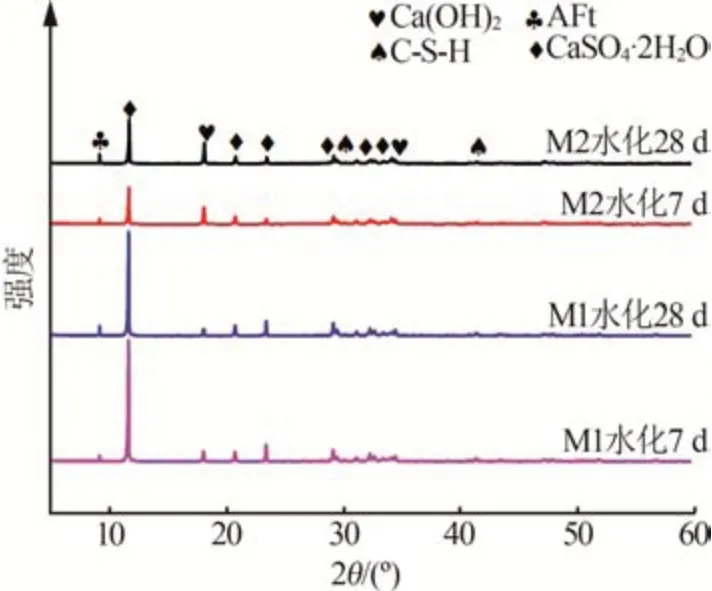

掺加30%原状磷石膏的水泥样品M1 和掺加30%改性磷石膏的水泥样品M2 在不同水化龄期的XRD谱图见图7。由图7可见,M1和M2水泥浆体水化7 d 以及28 d 的主要物相都是CaSO4·2H2O、C-S-H、Ca(OH)2、钙矾石(AFt)。当水化至7 d 时,M1 中C-S-H 的衍射峰强度低于M2,然而M1 中钙矾石的衍射峰却高于M2。当水化至28 d时,M1与M2水泥硬化体中钙矾石的衍射峰强度又大致相当。这是由于,掺加改性磷石膏的水泥浆体中SO42-的溶出速率降低,导致少量的SO42-能与铝酸三钙反应生成钙矾石,因而水泥浆体中钙矾石的生成量减少,从而降低了磷石膏对水泥延缓水化的作用,因此掺加改性磷石膏M2的水泥硬化体中水化产物C-S-H的凝胶量增多。但是,随着水化时间延长至28 d,水泥中铝酸三钙与SO42-完全反应生成钙矾石,从而导致M1 与M2中钙矾石衍射峰强度大致相当。由此可见,改性磷石膏是通过降低溶解速率来削弱对水泥水化硬化过程的影响。

图7 掺加不同类型磷石膏的水泥样品水化硬化体的XRD谱图Fig.7 XRD patterns of hydrated hardened cementsamples with different types of phosphogypsum

2.7 SEM分析

掺加30%原状磷石膏的水泥样品M1 和掺加30%改性磷石膏的水泥样品M2 在不同水化龄期的SEM 照片见图8。由图8a、b 可见,M1 水化7 d 钙矾石的形貌细小,主要以长针状为主,且C-S-H 的量也较少,空隙较大;M2 水化7 d 钙矾石形貌粗大,主要以短柱状为主,且彼此之间交织在一起,C-S-H也彼此与钙矾石交织在一起。由图8c、d可见,水化至28 d,M1 表面致密,但是还是有较多的空隙;M2表面更加致密没有空隙。其原因在于,M1中磷石膏的pH较小为酸性,在参与到水泥的水化时会消耗水化产物Ca(OH)2,使得水泥水化时的环境发生改变,pH 降低;改性磷石膏呈碱性,随着pH 增加,钙矾石的形貌由长针状变成短柱状[14-15],改性磷石膏溶出的SO4

图8 掺加不同类型磷石膏的水泥水化硬化体SEM照片Fig.8 SEM images of cement hydration hardening bodywith different types of phosphogypsum

2-减少,使得与铝酸三钙反应生成钙矾石的量减少,水泥的凝结时间相应缩短,使得在相同养护时间下水化产物彼此之间更为致密。

3 结论

1)石灰-水泥-粉煤灰改性磷石膏可以显著降低磷石膏的溶解性能。当生石灰掺加量为4%、水泥掺加量为10%、粉煤灰掺加量为10%时,改性磷石膏在水中溶解的SO42-浓度明显降低,并且随着养护时间的增加,改性磷石膏在水溶液中溶解SO42-的速率降低,养护7 d、在水溶液中浸泡8 h溶解SO42-的浓度比原状磷石膏低81.8%。

2)相比于原状磷石膏,使用改性磷石膏可以降低对水泥物理性能的影响。当改性磷石膏掺量为30%时,水泥浆体的水灰比降低、凝结时间缩短、早期强度3 d抗压强度由25.0 MPa增大到42.1 MPa。

3)通过XRD 分析,掺加30%原状磷石膏的水泥浆体硬化体和掺加30%改性磷石膏的水泥浆体硬化体的主要物相都是CaSO4·2H2O、C-S-H、Ca(OH)2以及钙矾石。通过SEM 分析,掺加改性磷石膏的水泥其硬化试样7 d 钙矾石以短柱状为主,28 d水泥硬化试样内部更加致密、强度增加。