湿法烟气脱硫技术应用现状及发展方向

华 雯,吕瑞亮

(1.中国地质调查局西安地质调查中心,陕西西安 710054;2.宝鸡市热力有限责任公司)

煤炭作为中国重要的资源之一在能源结构中占比较大,2020年煤炭消耗量占一次能源总消耗量的56.8%,其中电力、热力生产和供应行业煤炭消耗量占总消耗量的51.84%。而煤经燃烧产生的SO2对人体健康和生态环境都有重要的影响[1]。2019 年电力、热力生产和供应行业SO2排放量占总排放量的23.8%[2],随着各地环境污染物排放标准的提升、湿法脱硫等脱硫技术的投产落地,SO2排放量有所降低,大气环境明显改善。然而,新建或改扩建的脱硫系统在降低SO2排放浓度的同时,也带来了诸如生产成本增大、脱硫副产物资源化利用和二次污染等问题。在生态文明建设的步伐中,湿法脱硫技术将面临巨大的挑战。笔者以自身经历对湿法脱硫技术进行了系统介绍,以期为未来湿法脱硫技术的发展提供借鉴和方向。

1 湿法脱硫技术研究进展

1.1 国外湿法脱硫技术研究进展

第一次工业革命之后煤炭资源得到充分利用,光化学烟雾、酸雨等环境污染事件日益凸显。国外于20 世纪30 年代开始研究脱硫技术,到19 世纪60年代湿法脱硫技术已普遍在电厂等火电行业实现商业化运作,比如:19世纪70年代初,美国在火电厂顺利投入2 台350 MW 的镁法脱硫装置,并获得了成功;日本IHI 公司首套大型脱硫装置在矶子火电厂1、2 号机组顺利投产[3-4];英国的巴特富安电厂经过技术改造成功运用石灰浆液进行烟气脱硫,SO2排放浓度达到当地环境标准。总结国外湿法脱硫技术的发展历程,不难发现其主要经历了4 个阶段[5]。第一阶段:20 世纪30 年代初的基础研究阶段,科研工作正处于实验室研究阶段,并在小规模燃煤锅炉上投产运行,主要研究技术为干法与湿法的交替。第二阶段:20 世纪60 年代到70 年代初的第一代湿法脱硫技术,主要以石灰基、镁基、碱性飞灰基为吸收剂,通常采用通风型吸收塔、垂直逆流喷射塔、水平喷射塔的吸收形式,通过增加填料、玻璃球等延长反应时间,脱硫效率可达75%~80%。第三阶段:20 世纪70年代到80年代初的第二代湿法脱硫技术,主要对第一代反应装置进行改进和改良,同时对脱硫副产物进行有效利用。脱硫吸收塔开始出现托盘塔、液柱塔、鼓泡塔等;对于以石灰石为吸收剂的脱硫系统,日本、德国通过强制氧化法将副产物应用于工业与农业领域,脱硫效率可达85%~90%。第四阶段:20 世纪80 年代到21 世纪初的第三代湿法脱硫技术,强制氧化法、钝化技术和添加DBA(二基酸)等新技术的发展很好地解决了因吸收剂结垢而导致系统可靠性差的问题,脱硫效率可达95%以上,同时循环流化床法(CFB-FGD)、炉内喷钙-尾部增湿活化法(LIFAC)等半干法技术也得到了很快的发展。

自美国颁布《1990 年〈洁净空气法〉修正案》(CAAA1990)、欧洲各国成立并加入“30%减排俱乐部”后,排放法规所规定的大气污染物排放限值变化不大,并未出现新型的湿法脱硫技术,研究方向主要为提高传统脱硫技术的脱硫效率、节省投资运行费用、提高可靠性等方面。日本脱硫技术主要以石灰石-石灰法为主,占75%以上,由于其资源匮乏,石膏回收利用率较高,研究重点主要为脱硫产物资源化利用和协同脱硫脱硝;美国则采用抛弃式的石灰石-石灰法,研究重点则集中在提高脱硫效率和脱硫设备自动化程度上;欧洲各国脱硫技术同样以石灰石-石灰法为主,循环流化床烟气脱硫工艺市场占有率逐步上升,研究重点为增加装机容量、降低投资运行费用、提高运行安全及可靠性。

1.2 中国湿法脱硫技术研究进展

中国对于脱硫技术的研究始于20世纪50年代,主要针对有色金属、冶炼等高浓度SO(2>1 200 mg/m3)排放行业,出现了简易湿法、磷铵肥法、亚钠循环法等湿法脱硫工艺。随着中国社会经济的发展,火电、钢铁等低浓度SO(2<1 200 mg/m3)排放行业进入高速发展期,但是针对此类行业排放SO2脱硫技术的研究并未实现商业化运作。随着环境标准的实施,20 世纪70 年代中国开始加大对国外先进技术和设备的引进,石灰石-石灰法、镁法、氨法、海水脱硫等湿法脱硫工艺相继投产运行,脱硫市场逐渐发展壮大[6]。20世纪90年代到21世纪初,在引进国外先进技术和设备的同时,中国的科研工作者在超低SO2排放技术和脱硫提效等研究和应用上取得了不错的成果,比如:双pH 分区的单双塔双循环[7-8]、一塔双区[9]、提效环[10]和浆液冷却[11]等技术。

截至目前,中国的脱硫技术基本上形成了以湿法、半干法、干法为主的脱硫技术格局,其中湿法脱硫技术中石灰石-石灰法占比约为92%、海水法约为3%、氨法约为2%、循环流化床法约为2%、镁法等其他方法约为1%[12]。2010年到2020年是中国脱硫技术的高速发展期,研究成果和技术运用水平逐渐领先于世界,技术研究主要集中在高脱硫效率、高可靠性[13-15]、协同脱硫脱硝脱汞及去尘[16-19]以及脱硫副产物资源化利用[20-21]等。

2 传统湿法脱硫技术

传统湿法烟气脱硫技术主要是利用SO2微溶于水生成弱酸(亚硫酸)的特性,通过增加碱性或触媒粒子溶液发生酸碱中和、复分解等反应生成亚硫酸盐或硫酸盐的方法,进而达到去除烟气中SO2的目的[1]。

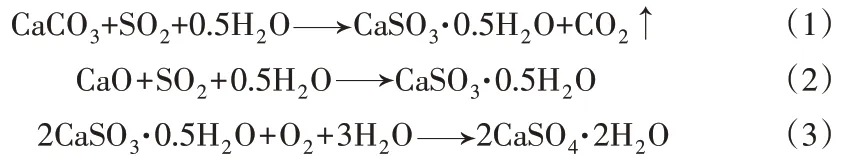

2.1 石灰石-石灰法脱硫技术

石灰石-石灰法脱硫技术由于开发较早、工艺成熟、吸收剂廉价易得、应用范围广等优势在国内外应用较为广泛。SO2去除过程主要分为两步:1)制备吸收剂石灰石浆液(将石灰石粉末与水混合均匀制成石灰石浆液)和Ca(OH)2浆液[将石灰与水反应生成Ca(OH)2浆液];2)吸收烟气中的SO2气体,即通过吸收塔使烟气与吸收剂逆向接触,发生复分解反应生成亚硫酸钙,鼓入空气得到脱硫最终产物——石膏。反应原理见方程式(1)(2)(3)。

近年来中国的科研工作者致力于研究解决石灰石-石灰法系统结垢[22]、设备腐蚀、副产物资源化利用等问题。马双忱等[23]通过确定结垢区域的类型,指出实现脱硫过程中的氧化反应与pH 耦合控制是解决脱硫系统结垢问题的关键。李文鼎等[24]发现脉冲悬浮系统故障、除雾器喷嘴堵塞、浆液参数波动是造成吸收塔结垢的主要原因,通过加强对运行数据的监测、脱硫浆液的参数(浆液密度、pH、氧化风量及氟离子浓度)调节,可有效缓解系统结垢问题。郭江源等[25]通过实际运行监测发现石灰石-石灰法系统腐蚀主要分为化学腐蚀和磨损腐蚀,建议在烟气冲刷区增加防腐蚀涂料厚度和提高石灰石品质。窦吉平等[26]介绍了湿法脱硫系统的主要腐蚀区域,认为减少硫代硫酸盐的产生、定期对系统低点进行排污、脱硫系统补水应采用软化水等,可以减少腐蚀的发生。刘林程等[27]认为以工业石膏为原料制备硫酸联产水泥、铁酸钙以及转铵法制备硫酸的工艺路线具有可行性,有望实现脱硫石膏和磷石膏的大规模利用。NI等[28]通过化学沉淀法对石灰石-石灰法脱硫废水进行处理,出水水质优于DL/T 997—2006《火电厂石灰石-石膏湿法脱硫废水水质控制指标》的排放要求。

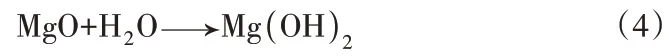

2.2 镁法脱硫技术

镁法脱硫技术具有脱硫效率高(可达90%以上)、可回收硫、可避免产生固体废物等优势,在辽东半岛和山东半岛等地区极具竞争力。SO2去除过程同样分为两个步骤:1)制备Mg(OH)2浆液,即将粉末状MgO 与水按照不同的比例混合制成不同浓度的Mg(OH)2浆液;2)吸收过程,即通过吸收塔使烟气中的SO2与Mg(OH)2浆液逆向接触,发生酸碱中和反应生成中间产物亚硫酸镁,其可继续与SO2发生反应。反应原理见方程式(4)(5)(6)。

尽管中国对镁法脱硫技术的研究、应用较晚[29],但是随着镁法工艺的系统维护,运行费用低、初期投资少、副产物利用多元化等优势不断展现出来,在镁矿资源丰富的地区逐渐替代原有的石灰石-石灰法脱硫[30-31]。中国对镁法脱硫技术的研究主要集中在脱硫副产物资源化利用和协同脱硝技术及改造上,比如:通过干燥脱水法制备纯度更高的一水硫酸镁[32]、高温热解法制备氧化镁[33]等。相比石灰石-石灰法脱硫技术,镁法在初期投资及技术改造、后期运行维护上均可节约成本[34]。

2.3 氨法脱硫技术

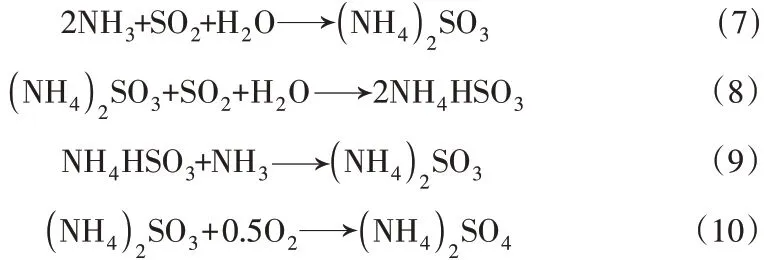

氨法脱硫技术主要是采用一定浓度的氨水作为吸收剂,脱除SO2的同时可生成用作农业肥料的硫酸铵,脱硫效率为90%~99%[35]。对氨水供应稳定的地区,此法具有一定的吸引力。SO2去除过程分为3个步骤:1)氨水制备系统;2)吸收过程,即通过吸收塔使烟气中的SO2与氨水逆向接触,发生复分解反应生成主要吸收剂亚硫酸铵[(NH4)2SO3],其可继续与SO2发生反应;3)氧化过程,即亚硫酸铵经氧化生成硫酸铵,硫酸铵溶液经浓缩、结晶、干燥等过程生产出硫酸铵产品。反应原理见方程式(7)(8)(9)(10)。

氨法脱硫具有工艺简单、占地面积小、脱硫效率高、副产物可回收利用等优点,脱硫市场份额占比逐渐增大。目前,氨法脱硫研究的热点主要为因氨气挥发导致的气溶胶二次污染[36-37]和提高硫酸铵结晶品质[38]。

2.4 海水脱硫技术

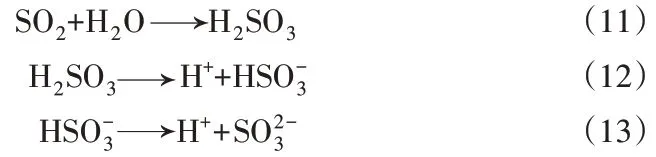

海水脱硫是利用海水的天然碱度进行脱硫。其工艺系统主要包括烟气系统、供排海水系统和海水恢复系统[39]。吸收过程为海水与烟气中的SO2在吸收塔内进行逆向接触混合,将SO2转化为亚硫酸根达到去除的目的,反应后的溶液经曝气排入海水。反应原理见方程式(11)(12)(13)。

海水脱硫作为一项环境友好型清洁生产工艺,具有脱硫效率高、吸收剂易获取、无二次污染等优势[40],逐渐在沿海城市的电厂投产运行。研究热点以脱硫海水对环境的影响和脱硫适用性等为主。郭娟等[41]通过对4×300 MW 燃煤锅炉海水烟气脱硫系统的海域进行监测,发现海水曝气工艺可以较好地使脱硫后的海水水质得到恢复,除Hg必须引起严重关注外,排海海水的其他水质指标变化很小,附近海域所受影响甚微。李枭鸣等[42]认为洗煤工艺可以很好地解决海水脱硫工艺只能使用低硫煤的局限性。

3 传统湿法脱硫技术面临的问题

中国传统湿法脱硫技术发展70 多年来,SO2减排成效明显。然而,随着生态文明建设的不断推进,人民对美好生态环境的向往,传统湿法脱硫技术的弊端日益凸显,面临着更多的问题。

3.1 脱硫吸收剂的不可持续性、区域限制性

中国脱硫设施投入量由2001年的2 297套发展到2019 年的46 269 套,其中石灰石-石灰法工艺占比在90%以上,煤电行业石灰石消耗量由2001年的200多万吨增加到2019年的6 000多万吨[2],石灰石消耗量急剧上升的同时导致矿山过度开采,引发山体滑坡、水土流失等次生灾害的发生,长此以往不利于地区的可持续发展。

镁法、海水法脱硫因吸收剂受区域限制,市场占有率不高。对于镁矿资源匮乏的地区,长距离运输在一定程度上增加了企业的生产成本,同时常态化疫情防控也增加了运输工作的不确定性。

3.2 脱硫副产物资源化利用及环境污染问题

脱硫石膏作为湿法脱硫工艺最主要的副产物,其利用率约为75%,大部分用于建材[43]、水泥[44]、改善农业用地[45]等方面。脱硫石膏中的重金属含量会影响石膏的品质,尤其是当其作为盐碱地改良剂时,为避免改良过程中其对土壤重金属污染带来的风险,需有效降低其重金属含量。剩余的25%脱硫石膏,因无法合理处置,只能抛弃且长时间堆放,不仅占用大量空地,还容易造成二次污染。镁法工艺,尽管副产物资源化利用技术成熟,但是部分行业如热力行业仍然采用抛弃法的镁法工艺,造成资源浪费的同时也会带来环境问题。氨法工艺,其自身会引发气溶胶二次污染,而且海水法脱硫后的海水对环境的影响还处于研究中。湿法脱硫废水,因含盐量高、重金属超标、悬浮物含量高、呈酸性等特点,处理难度极大,直接排放会严重影响水体和土壤环境,其传统技术如三联箱工艺无法满足现有排放标准,而新型零排放技术如膜分离法、烟道蒸发、蒸发结晶技术等缺乏实践的检验,无法进行商业化运作。以上因素均限制了传统湿法脱硫技术的快速发展。

3.3 脱硫系统设备可靠性、运行经济性

石灰石-石灰法、镁法脱硫,尽管适用范围广、脱硫效率高,但是设备多、系统复杂。随着超低排放的进一步实施、烟气排放标准的提高,对污染治理设施提出了更高的要求。脱硫设施变负荷、高负荷运行下的设备可靠性问题逐渐凸显。其次,抛弃法镁法脱硫副产物未资源化利用、氨法脱硫投资成本和脱硫剂价格高昂、海水脱硫前除尘装置建设和运行等均不同程度地增加了企业的生产成本,脱硫系统的经济性问题同样凸显。

4 新型湿法脱硫技术

传统湿法脱硫技术是中国脱硫市场商业化运作最广泛的技术手段之一,由于诸多问题例如腐蚀、堵塞、副产物难处理、二次污染等逐渐出现,市场发展趋于饱和。为了有效解决传统湿法脱硫技术出现的问题,离子液循环法、钠碱法、氨酸法、膜气体吸收法等新型湿法脱硫技术逐渐发展起来。

4.1 离子液循环法

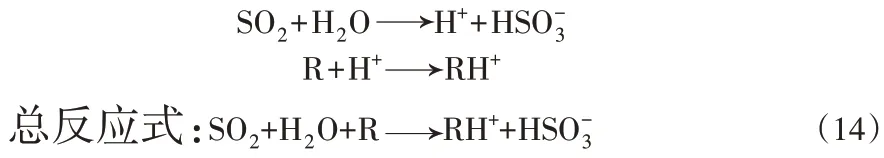

离子液循环法是以离子溶液为吸收剂,通过添加少量活化剂、缓蚀剂和抗氧化剂共同组成脱硫吸收剂。吸收剂的选择以处理的烟气特性为依据,主要为有机阳离子、有机阴离子或有机阴阳混合离子。反应原理见方程式(14),其中R为离子液体(脱硫吸收剂)。

式(14)为可逆反应,低温下正向进行,SO2被吸收;高温下逆向进行,SO2再生。

离子液循环吸收法脱硫技术具有脱硫效率高、无二次污染、无固体残渣、回收利用SO2等优点,逐渐体现巨大的环境效益和经济效益。梁玲[46]通过对主要设备参数进行计算和选型,认为广西某有色公司所采用的离子液循环法脱硫技术每年可减少SO2排放量5 407.5 t、回收硫酸8 432.32 t。

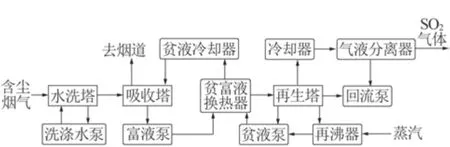

SO2去除过程分为2 个步骤(工艺流程见图1):1)SO2吸收过程,即含硫烟气经水洗塔降温进入吸收塔与离子液体(吸收剂——贫液)逆向接触,吸收SO2;2)SO2再生过程,即吸收了SO2的离子液体(吸收液——富液)经换热器依次进入再生塔、再沸器解吸成贫液循环使用,由再生塔出来的SO2经冷凝器分离得到高纯气体。

图1 离子液循环法脱硫工艺流程图Fig.1 Process flow diagram of desulfurization by ionic liquid circulation method

4.2 钠碱法

钠碱法脱硫技术是采用碱液或钠盐作为吸收剂来中和烟气中的酸性气体(主要为SO2)。随着钠碱法的不断发展,出现了以NaOH、Na2CO3、NaH2PO4-Na2HPO4混合液等为主的吸收剂。反应原理见方程式(15)(16)(17)(18)。

钠碱法脱硫技术具有脱硫效率高、吸收剂廉价易得、无二次污染、以废治废等特点。产文兵等[47]采用乙烯废碱液作为吸收剂,对模拟烟气进行钠碱法烟气脱硫实验,得出脱硫效率达到95%以上的工艺参数:进口烟气温度为80~90 ℃、烟气中氧气体积分数为5%~6%、液气比为3.5 L/m3、烟气流速为5 m/s,并发现该脱硫方法具有一定的经济效益。袁志国等[48]在超重力-磷酸钠法脱除低浓度SO2的研究中,发现超重力-磷酸钠法脱硫技术在小的液气比下即可达到高的脱硫率,吸收剂循环使用,可实现低成本并达标治理SO2废气,且适用范围宽,具有良好的工业应用前景。

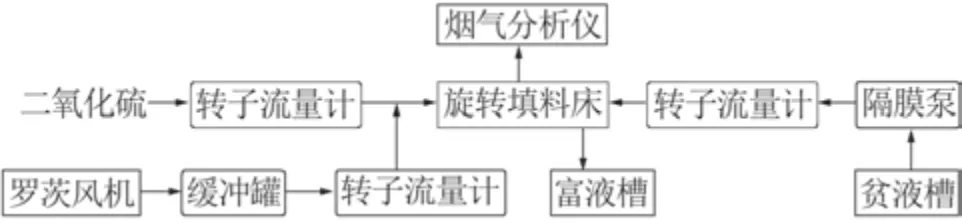

SO2吸收过程(以超重力-磷酸钠法脱除低浓度SO2为例,实验流程见图2):空气和二氧化硫在输送管道中混合后进入旋转填料床(RPB),最后经RPB中心气体管进入烟气分析仪;磷酸钠缓冲液由微型隔膜泵增压后,由RPB液体分布器喷洒在转子内腔填料表面,在离心力作用下自中心向外穿过填料,与SO2混合气体在填料层中逆流接触反应,吸收SO2气体后排入富液槽。

图2 超重力-磷酸钠法脱除低浓度SO2实验流程图Fig.2 Experimental flow diagram of removal of low⁃concentra⁃tion SO2 by hyper gravity⁃sodium phosphate method

4.3 氨酸法

氨酸法主要是以(NH4)2SO3-NH4HSO3溶液来吸收低浓度的SO2,再用硫酸将脱硫产物(NH4)2SO3和NH4HSO3酸解,生成硫酸铵溶液和高浓度的SO2气体,SO2送制酸系统,硫酸铵溶液经蒸发、结晶、离心过滤和干燥等过程得到硫酸铵。目前,此方法在铅锌冶炼行业尾气SO2处理中应用较为成功[49]。反应原理见方程式(19)(20)(21)(22)(23)。

李洪伟等[50]采用氨酸法脱硫工艺对某冶炼厂冶炼烟气脱硫系统改造后,SO2排放浓度远低于最新的大气污染物排放浓度限值,脱硫效率超过95%,同时可回收SO28 160 t/a,生产硫酸铵化肥1.39 万t/a,实现了硫资源的循环利用,且运行过程无二次污染。

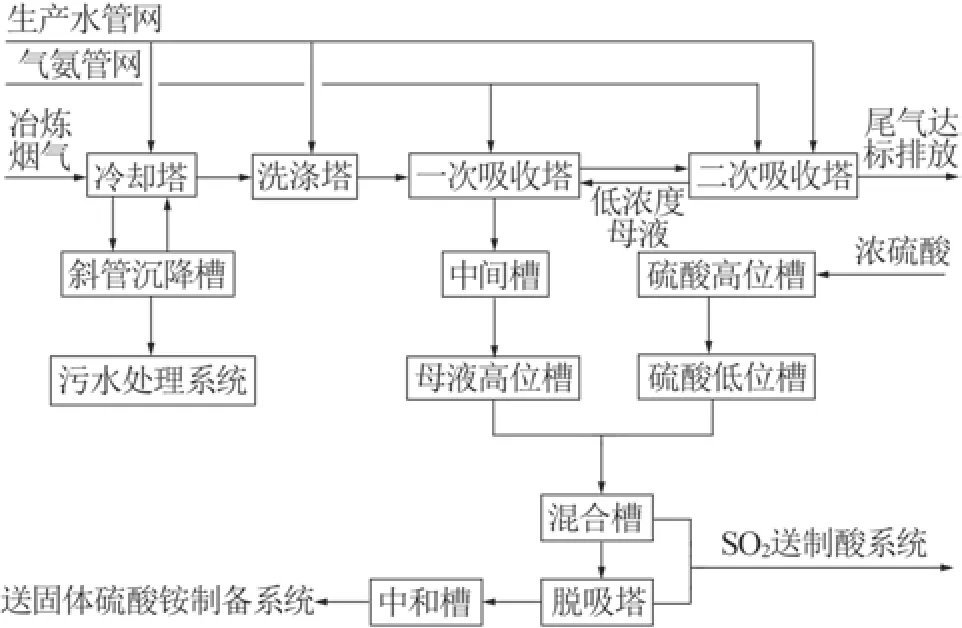

SO2吸收过程分为4 个步骤(工艺流程见图3):1)吸收过程,即冶炼烟气经除尘降温分别在一次吸收塔和二次吸收塔与吸收母液(NH4)2SO3-NH4HSO3进行反应;2)吸收液再生,即向一、二次吸收塔中不断补充氨气,将NH4HSO3转变为(NH4)2SO3,维持母液的吸收能力;3)分解,即吸收反应后残留的(NH4)2SO3、NH4HSO3与硫酸发生酸解反应,生产硫酸铵溶液;4)中和,即酸解过程中多余的硫酸采用氨气中和。

图3 氨酸法吸收SO2工艺流程图Fig.3 Process flow diagram of SO2 absorption by amino acid method

4.4 膜气体吸收法

膜气体吸收法(MGA)是利用中空纤维微孔膜实现气-液接触的高效灵活的办法[51]。与传统湿法脱硫技术的逆向喷淋接触相比,中空纤维膜接触器具有更大的比表面积,有利于气液充分混合反应,且设备构造简单、操作便捷,逐步得到人们的青睐,目前的研究主要集中在以海水、氨水为吸收剂的气膜吸收法脱硫工艺[52-53]。

崔振东等[54]采用疏水性聚丙烯中空纤维膜制成膜接触器,以海水循环冷却系统排放的浓海水和与其pH 相同的原海水分别作为吸收液,得出浓海水吸收SO2的缓冲能力更大、脱硫效率更高。在操作方式相同、吸收液流量为10 L/h、烟气流量为1 000 L/h条件下,浓海水的脱硫率是原海水的2倍。在高盐度、高碱度、高浊度的浓海水介质条件下,膜接触器的性能更稳定。

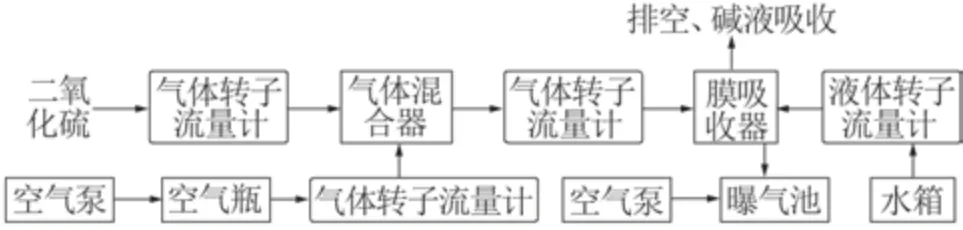

SO2去除过程(实验流程见图4):经干燥的空气与SO2气体在气体混合器中混合后,由下而上进入膜吸收器,吸收液通过水泵增压后由上而下进入壳程,通过调节气体和吸收液的流量、压力、浓度等,保证气液相稳定在膜内外表面,形成良好的传质表面,增强吸收效果。

图4 膜气体吸收法脱除SO2实验流程图Fig.4 Experimental flow diagram of SO2 removalby membrane gas absorption method

5 湿法脱硫工艺特征比较

石灰石-石灰法发展、应用时间最久,工艺最为成熟,应用最为广泛,但是系统结垢、腐蚀等问题对其可靠性造成影响;镁法可避免系统结垢,且副产物资源化利用技术丰富,但是吸收剂的区域性限制了其发展;氨法脱硫效率最高,可达99%,副产物附加值高,但是对系统的安全性要求较高,同时需注意氨挥发引起的气溶胶二次污染问题;海水法因无吸收剂成本、工艺设备简单、无后续脱硫产物处理处置等优点,在沿海电厂被广泛应用。研究表明[1,41]:脱硫后的海水水质及重金属含量(除Hg 外)与原海水相比并无显著变化,但是排水水质对海洋生物的长期影响仍在监测研究中。

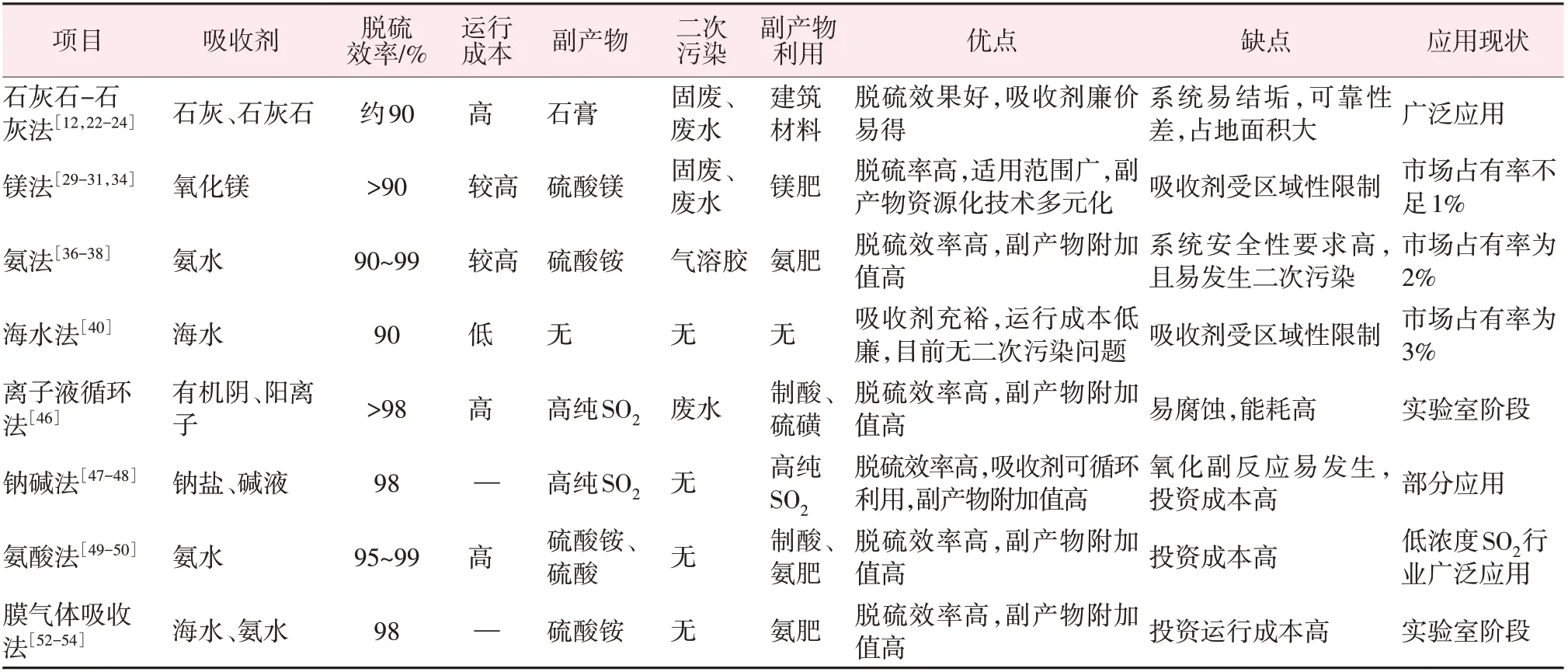

离子液循环法、钠碱法、氨酸法、膜气体吸收法均具有较高的脱硫效率。其中,离子液循环法可适应不同性质的烟气;钠碱法采用“以废治废”的技术原理,具有良好的发展前景;氨酸法、膜气体吸收法副产物附加值较高,可带来一定的经济效益。然而,4种新型湿法脱硫技术因选用新设备、新技术等,均不同程度地增加了投资和运行成本。表1对8种湿法脱硫技术特征进行了比较。由于每种技术都具有一定的优势和局限性,在选用脱硫技术时应权衡利弊,从技术可行性、系统可靠性、运行经济性等方面做调研和分析,找到科学、合理的脱硫技术,实现经济效益和环境效益。

表1 不同湿法脱硫技术特征比较Table 1 Comparison of technical characteristics of different wet desulfurization

6 结论与展望

中国湿法脱硫技术发展快速,形成了减量化、无害化、资源化的脱硫技术格局,在传统湿法脱硫技术已普遍应用的大环境下,针对出现的腐蚀、堵塞、副产物难处理、二次污染等问题,研究并逐步推广新型湿法脱硫技术,比如:离子液循环法、钠碱法、氨酸法、膜气体吸收法。然而,随着环境监管日益趋严以及污染物排放浓度明显提升、系统运行经济性不显著等情况的出现,未来湿法脱硫技术的发展应充分考虑以下几个方面。

1)研制并推广环境友好型、可循环利用的新型脱硫吸收剂。基于中国现有的能源结构,未来煤炭仍是主要能源,脱硫技术必将呈现较大的需求。为解决现有脱硫吸收剂面临的问题,亟待开发新型、高效、无污染的脱硫吸收剂。

2)大力发展传统湿法脱硫副产物资源化利用技术,实现环境和经济的双重效益。鉴于传统湿法脱硫技术在中国工业烟气脱硫市场份额中的占比较大,未来一段时间内仍然是最主要、最可靠的脱硫技术,应着重研究并推广脱硫副产物资源化利用技术,在解决副产物二次污染的同时,增加单质硫、硫酸等产品的附加值,实现绿色、环保、经济发展。

3)加快新型湿法脱硫技术的成果转化,实现商业化应用。新型湿法脱硫技术可满足环境和经济效益的双重需求,然而部分技术多停留在实验室研究阶段,应加快成果转化,探索出适合中国国情的新型湿法脱硫技术。