轨道车辆制动阀垫片批量生产中端面圆跳动的控制方法

吉永娟

(南京铁道车辆技师学院,南京 210000)

近年来,随着我国铁路事业的高速发展,列车为人们的出行提供了舒适的环境和安全的保障,列车上的制动阀用于控制列车的起动、停止和列车前进速度的重要部件,关系着列车的行驶安全和乘客的生命安全,制动阀的垫片可以起到相关连接件之间的紧密连接和防松的作用,保证制动阀在列车运行中能正常工作,也是列车上各部件中常用的配件,如图1所示,因此在企业生产中多采用批量生产。

1 工艺分析

图1中垫片材料选用45钢,数量300个,属于批量加工,最大直径为Ø38 mm,左右2端各有2个深2 mm,直径为Ø34 mm的端面槽,中间是套在阀芯上预留的Ø20 mm的孔,图上虽未标注相关的尺寸公差及形位公差要求,但为了保证两连接件的紧密,防止松动,在加工中仍要满足一般的公差要求。为了提高生产效率,企业中通常采用数控车削加工,本案例中选用毛坯为Ø40 mm×1 000 mm的棒料,在车削加工中一般采用的工序为:车右端面—钻Ø20的孔—车Ø38的外圆—车右端面槽—切断(长度预留0.5 mm的精加工余量)—掉头装夹—车左端面(保证总长7 mm)—车右端面槽。本案例中加工的难点在于垫片为薄壁类零件(边缘壁厚2 mm),掉头装夹后,除了在夹持力度方面有较高的要求,防止垫片变形外,更重要的是垫片长度仅7 mm(垫片厚度越小,圆跳动越难控制),掉头装夹后需要伸出一定长度以去除0.5 mm的精加工余量。因垫片厚度较小,装夹时易出现圆跳动误差,若圆跳动过大,就会导致垫片端面不平整,在工作中不能与制动阀上下2个连接件之间紧密接触,垫片在工作中也易磨损,影响制动阀的正常工作;同时当圆跳动过大,因夹持长度较短(根据垫片结构特点,夹持长度为5~6 mm),当主轴高速旋转时,垫片极易飞落,从而引起事故发生。那么在装夹中该如何控制端面圆跳动,以保证垫片的加工精度呢?要控制好垫片在加工中的端面圆跳动,首先需要了解什么是端面圆跳动。

图1 制动阀垫片(单位:mm)

2 端面圆跳动的概念

端面圆跳动公差带是与于基准轴线同轴的任意半径位置的测量圆柱面上沿母线方向距离为公差值t的两圆之间的区域。即当被测件绕基准轴线无轴向移动旋转一周时,在被测面上任意一测量直径处的轴向跳动量不得大于公差值0.1 mm,如图2所示。端面圆跳动是整个端面的形状误差及其对基准轴线的垂直度误差的综合反映,其是机械设计中必然存在的1个跳动误差,存在是事实,采用措施控制才有意义。

图2 端面圆跳动

端面圆跳动值测量的方法一般采用传统的仪器测量法和数据采集仪连接百分表测量法2种,但本案例中的垫片并未标注出具体的端面圆跳动公差值,在加工中只需避免端面对基准轴线存在“倾斜式”的垂直度误差,可按照GB/T 1184—1996《形状和位置公差 未注公差值》中常用精度等级执行以满足实际生产需要即可,无需测量出具体数值。那么在实际批量生产中又该如何控制垫片的圆跳动呢?

3 控制端面圆跳动的方法

车削加工中常用的盘类零件端面圆跳动的控制方法有以下几种。

3.1 百分表找正法

车削加工中百分表找正方法是先将工件夹持在卡盘上,调节百分表,使测头垂直指向端面,并压表一到两周,然后手动缓慢转动卡盘,使被测工件回转一周,找出指针旋转的最高位置后,用木锤进行敲打工件最高点,使指针回落。再次旋转卡盘,以同样的方法校正其他最高位置,直至工件旋转一周后,指针跳动的数值在公差范围之内为止(图3)。最后进一步夹紧工件。此方法精度较高,但对操作人员的技能水平要求也较高,在一次找正过程中通常需要2~6 min,因此多用于单件生产中。

图3 百分表找正法

3.2 铜棒找正法

铜棒找正法通常是事先在机床刀架上装夹一圆头铜棒,再轻轻夹紧工件,然后使卡盘低速带动工件转动,移动床鞍,使刀架上的圆头铜棒轻轻接触已粗加工的工件端面,再由外向内径向缓慢移动床鞍,观察工件端面大致与轴线垂直后即停止旋转,并夹紧工件,如图4所示。铜棒找正法在使用过程中比百分表简单方便,精度一般可控制在0.01~0.02 mm之间,采用铜棒找正虽然可以控制端面圆跳动,但因不能保证工件每次伸出的长度一致,导致在数控加工中每次都要进行Z方向的对刀,而且垫片为薄壁类零件,夹持长度较小,对操作者夹持力度要求较高,夹持力过小,铜棒在接触垫片的过程中会使垫片发生轴向移动;夹持力度过大,则铜棒无法校正端面圆跳动,因此铜棒找正法也无法高效地控制垫片的端面圆跳动,此方法一般用在各类大赛中或小批量的产品生产中。

图4 铜棒找正法

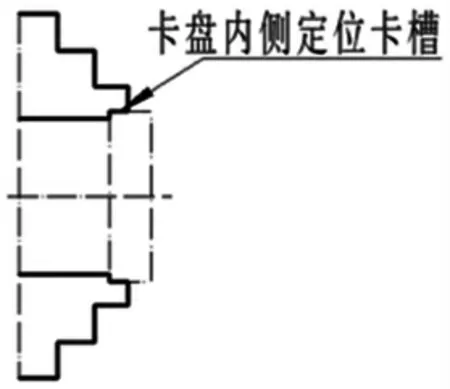

3.3 在卡盘上车定位槽法

当企业生产中经常有不同类型的盘类零件的产品需要批量生产时,可考虑在三爪卡盘上车削一定位槽的方法控制端面圆跳动,如图5所示。在卡盘内侧车一长度为5~6 mm定位槽,装夹时,将垫片右端面掉头后放入卡盘槽内,并紧靠槽底,然后进行夹紧,这样在车削中可保证每次伸出长度大致相同,省略每次的对刀时间,同时保证左右端面的平行度和控制端面的圆跳动,操作简单方便,对任何小尺寸的盘类零件都适用,使用广泛。但因卡盘前端被车出一定位槽,当夹持其他非小尺寸的零件时,定位槽不能与工件表面接触,力度无法保证,需要重新更换卡爪,生产成本较大,在使用时需谨慎考虑。

图5 在卡盘上车定位槽法

3.4 定位工装法

企业在批量生产过程中要求产品的标准性、统一性和高效性,控制阀垫片在数控机床掉头装夹中要实现快速控制端面圆跳动,可利用卡盘端面设计一简单方便的定位工装,如图6所示。在工件掉头装夹时,将工件放入工装左端面Ø38.5 mm的端面槽内,槽深2±0.01 mm,可保证工件伸出的部分用于卡盘的装夹,在装夹过程中让垫片右端面紧靠工装槽内,工装左端面与三爪卡盘右端面靠近后夹紧垫片即可,这样的装夹定位方法简单快捷,还可以保证每次夹持长度控制在5.5 mm左右(精加工余量0.5 mm),伸出长度为2 mm,不仅控制了圆跳动,同时也省略每次的对刀时间,相对比前2种端面圆跳动控制方法节省了很多时间,同时对操作者技能水平要求不是很高,提高了生产效率。

图6 定位工装法(单位:mm)

4 定位工装法控制垫片的端面圆跳动

通过对以上几种端面圆跳动的控制方法对比分析,百分表找正方法直接、准确,但操作复杂,对技能水平要求较高,用时较长,一般用于单件生产中;铜棒找正法快捷方便,但对于这种夹持长度较短、夹持力度要求的垫片而言,找正过程难度较大,适用于对夹持力度要求不严,工件伸出长度没有要求的工件端面控制;定位工装和卡盘车定位槽的方法简单快捷,效率较高,适用于批量生产,但因卡盘车定位槽的方法成本较高,被车出槽的卡盘不再适宜夹持其他零件,因此在本案例制动阀垫片中笔者根据企业实际生产现状采用定位工装的方法。

定位工装法是利用工装的定位面(图6中的左端面)与卡盘端面一周距离相等的原理控制垫片端面圆跳动,使用时首先将切断下的垫片待加工端面放入工装的槽内,再将垫片和工装一起放在卡盘上,装夹时要保证工装的定位面紧靠卡盘端面,垫片待加工端面紧靠工装槽底,最后将垫片伸出部分放入卡爪内进行夹紧即可,操作方法快捷方便。经实际测试,工装控制端面圆跳动的精度可保证在0.02 mm以内。同时因装夹后工件的伸出长度都相同,因此数控机床刀具不需每次都在Z方向对刀,缩短了生产周期,提高了生产效率,也保证了批量生产过程中垫片的标准性和统一性,深受操作人员的欢迎。

5 使用定位工装法的注意事项

(1)定位工装是根据特定零件结构而设计的专用工装,工装的使命随着制动阀垫片生产的完成而结束,不能用于其他零件端面圆跳动的控制。

(2)装夹时首先需要确定卡盘端面平整光滑,无凹凸面,其次定位工装的定位面也需要平整光滑,才能保证圆跳动的准确性。

(3)若在垫片切断过程中,垫片在切断的一瞬间掉落,其左端面还留有一圈未切除掉的余料,为了避免影响定位的准确性,可根据实际情况在工装内部钻一大于Ø20 mm的孔用于放置多余的切断余料,如图7所示。

图7 制动阀垫片的定位工装

(4)工装对定位面表面粗糙度要求较高,对材料、长度和外圆等尺寸无要求,操作者可选用合适的废料制作,也可根据实际情况进行进一步优化。

6 结束语

端面圆跳动控制方法在盘类零件加工中应用较多,影响着产品的质量及加工效率,在加工中需要操作人员根据实际生产要求,选择合适的控制方法才能达到事半功倍的效果,本文列举的几种方法端面圆跳动的控制方法各有所长,可以使用在不同的场合,尤其是定位工装法,广泛使用在薄壁类零件的批量生产中以保证零件的统一性和标准性,读者可根据零件结构对工装进行优化改进,以满足实际生产需求。