双层钢桁梁三矮塔斜拉桥顶推工艺设计

周胜利,张科龙,刘 洋

(中建三局第一建设工程有限责任公司,武汉 430040)

钢桁梁顶推与钢箱梁顶推存在较大区别,最大不同之处为顶推必须钢桁梁节点受力,采用在节点处设置专用滑块实现钢桁梁节点受力[1-2]。钢桁梁前进动力采用拖拉形式和限压千斤顶形式[3]。随着工程应用的增多,研究者对实现钢桁梁节点受力提出了在步履式顶推设备上增加一个上层支撑框架,可很好地实现钢桁梁节点跟随[4-5]。考虑到钢桁梁结构和节点形式、顶推系统尺寸、设备同步性、顶推偏差和拼装误差等因素影响,研究者对节点受力性能进行了系统研究[6-7]。研究者对钢桁梁顶推纠偏控制提出了解决措施[8-9]。

从设计、深化、制作、拼装及顶推等全过程的角度阐述自适应步履式顶推装置在钢桁梁施工中的应用,为类似项目提供借鉴。

1 工程概况

蟠龙大桥是赣州市首座双层桥景观桥。道路按城市主干路设计,设计速度50 km/h。考虑机动车与人非分离,主桥采用双层桥面设计,上层车行桥按双向六车道设计;下层单侧人行通道宽度2.5 m,非机动车道宽度3.5 m。主桥范围桥梁总宽26.5 m,高约6.1 m,主桥上层典型横断面:0.5 m(防撞护栏)+11 m(机动车道)+3.5 m(索塔区)+11 m(机动车道)+0.5 m(防撞护栏)=26.5 m;主桥下层桥面:2.5 m(人行道)+3.5 m(非机动车道)+1.5 m(中桁结构区)+3.5 m(非机动车道)+2.5 m(人行道)=13.5 m。

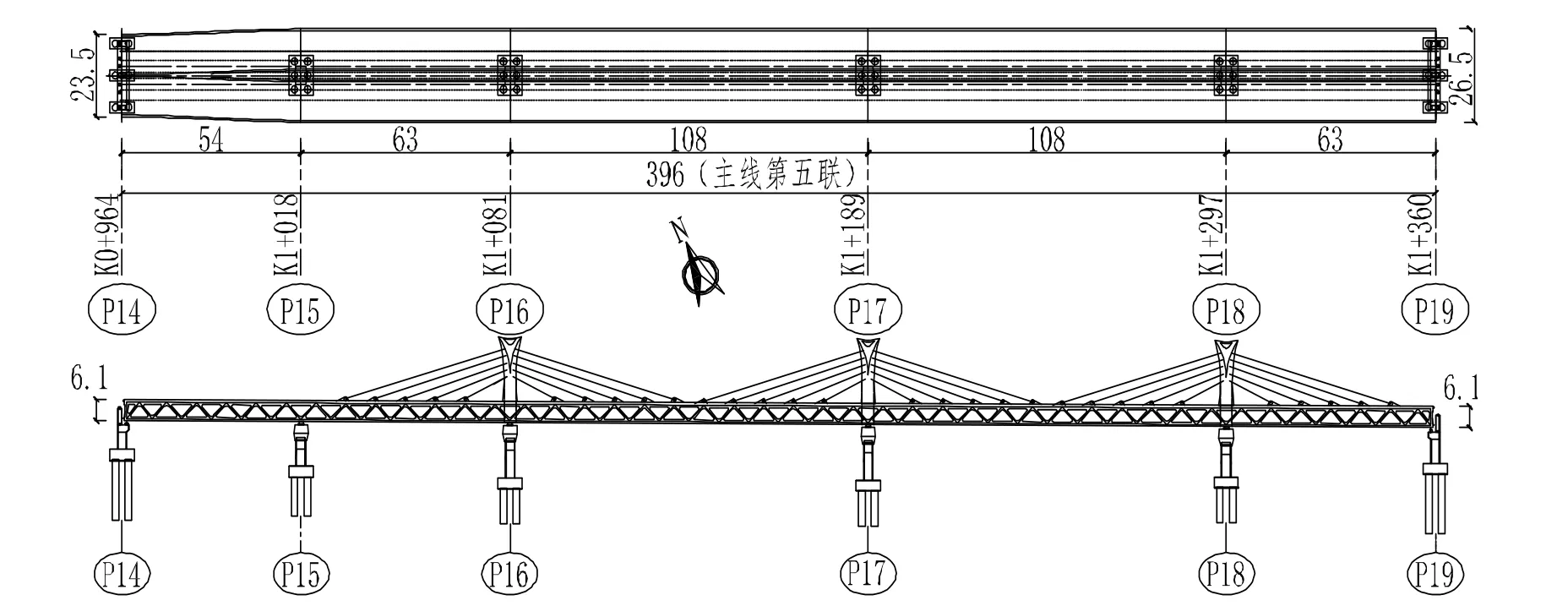

主桥全长396 m,采用(54+63+108+108+63)=396 m桥跨布置的钢桁梁矮塔斜拉桥(如图1所示),桥塔由主塔与装饰板共同组成,均为钢结构。主塔与主梁在桥面处固结形成塔梁固结体系。索塔采用钢柱式索塔,主桁采用两片主桁的纯华伦桁架(三角桁),拉索采用单索面形式,包含3个桥塔,每个桥塔均设置5对斜拉索,拉索间距为2 m,桥塔索塔锚固采用单锚拉板锚固形式。

图1 桥型布置图

2 顶推工艺设计

钢桁梁沿纵桥向分成44个节段,主桁上弦杆中心线横线间距17.545 2 m,主桁下弦杆中心线横向间距为15 m,主桁斜腹杆为空间杆件,斜腹杆在断面图上外倾15°,桁架理论桁高4.749 5 m。

按照线路总图布置,主桥桁架位于-0.5%的单向纵坡上。在不考虑预拱度情况下,钢桁梁的上、下弦杆与上、下层桥面设计线平行,沿道路纵坡-0.5%方向投影,桁架的标准节段长度为9 m,在桁架端部,上层节间长度为8.3 m,下层间距长度为7.6 m,沿道路纵坡-0.5%方向投影,横梁的标准间距为3.0 m,在塔梁固结范围内及桁架端部横梁间距为非标准值,支座垫板设计成楔形垫板,板厚30 mm,使支座顶面保持水平。

主桁预拱度设置:主桁设计考虑厂设预拱度,厂设预拱度=-(施工过程恒载累计位移+0.5×活载位移);下层桥面板考虑横向预拱度,跨中预拱值为7.5 mm,板面板横向端部为0,其余范围预拱数值按照二次抛物线拟合。上层桥面横向根据构造已经设置了2%双坡,有索区和无索区变形不一致,为简化设计上层桥面板不设置横向预拱度。

在武汉完成单元件制造,片桁预拼完成后,陆运至赣州,在南岸拼装区进行匹配总装,单向下坡分5轮次带塔身顶推。制造厂设置有钢板存放区、下料车间、制造车间、涂装车间及存梁场,占地面积约6万m2。桥位拼装区设置2台龙门吊。选择与主桥毗邻的主线第四联预应力砼连续梁区域作为拼装区,此区域墩柱和梁预留,待主桥施工完成后施工。按照功能将拼装区划分为存梁区、主桁片体拼装区、运梁通道、总装顶推区等4块,总占地面积约7 000 m2。顶推区设置9处临时墩,最大跨度54 m。

采用节点自适应步履式顶推工艺,小循环每次30 cm,8 h可完成2个节间距(18 m)。

3 方案比选

桥梁施工与设计的高耦合性,进行多方案比选。设计根据结构特点和地质条件,会在蓝图中给出建议总平布置图。采用顶推工艺,利用永久墩,临时墩最大跨度54 m,拼装区设置在北岸,单向下坡顶推。

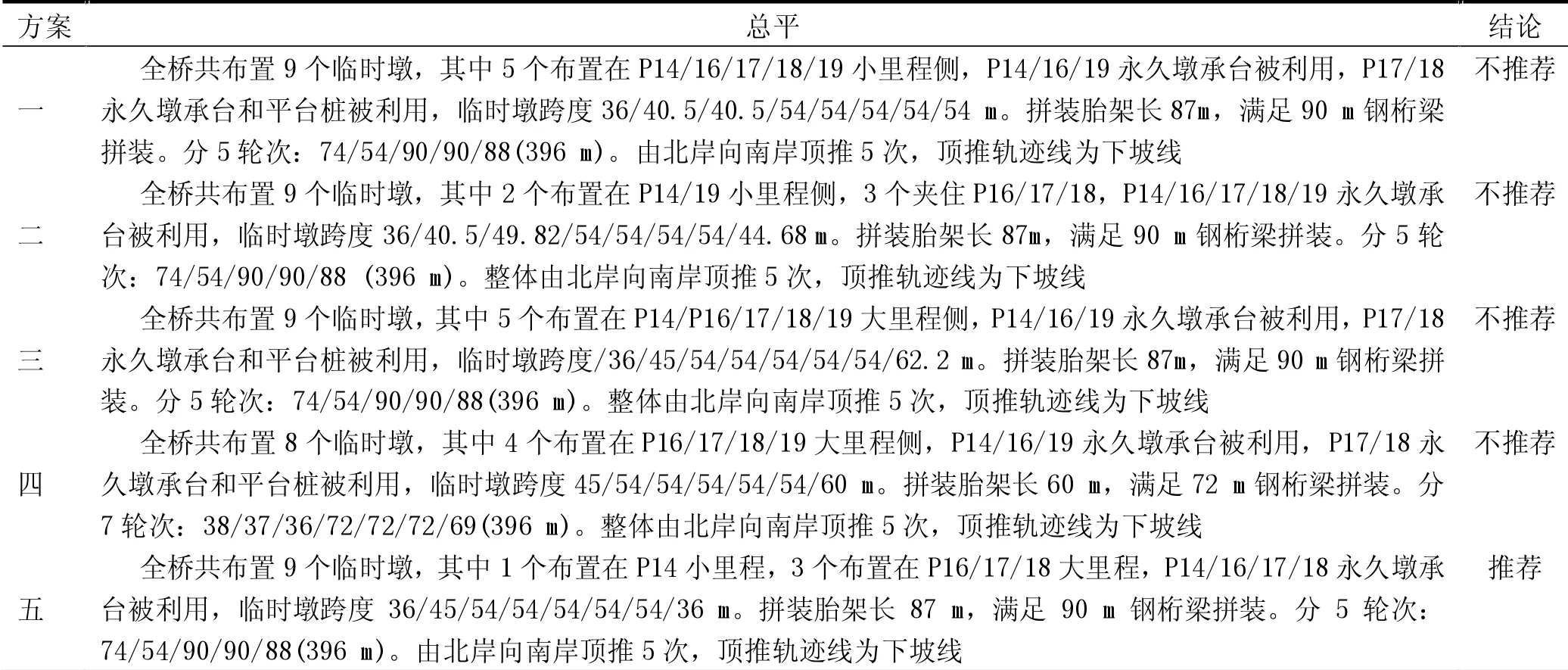

首先进行施工总平面布置比选,对临时墩数量、跨度、导梁结构及长度、结构悬伸长度、利用永久墩情况、利用既有临时桩情况、双层钢桁梁分段图、制造思路、拼装思路、拼装胎架长度、预留主线桥现浇箱梁联次、吊装设备选型、存梁区面积、运梁通道面积、地面拼装区面积、支栈桥、顶推轮次、顶推方向及顶推坡度等关键项进行比选,详见表1。

表1 方案比选

评价原则:

(1)考虑到钢桁梁顶推就位后,钢栈桥桥面距离梁底净空高度为2.9~4.9 m。下方临时措施不便拆除,为减小拆除成本,提前拆除不考虑利用临时桩和支栈桥作为临时墩基础。支栈桥随临时墩安装进度拆除仅预留临时墩之间小块区域作为液压泵站放置区,不考虑作为拆除临时墩平台使用。

(2)为保证项目整体形象进度,南岸第六联预应力砼连续梁提前施工,不考虑预留。北岸第四联预应力砼连续梁不影响整体进度,考虑预留至最后1轮地面拼装完成后,场地空出即插入施工。

(3)钢桁梁结构静力计算,最大伸臂长度36 m。

(4)选择工艺先进、控制精度高、安全可靠的自适应顶推装置。

(5)钢桁梁顶推过程必须节点受力,故顶推支架长度须不小于一个节间长度(大于9 m),永久墩盖梁宽度仅4 m。若纵梁顶标高与盖梁齐平,需在墩顶预留2个1.5 m×1.0 m×0.8 m槽口以安装顶推纵梁,后期处理困难,影响外观和永久墩后续受力,落梁高度1 m。若纵梁直接落在永久墩盖梁时,钢桁梁顶推轨迹线距离盖梁顶面距离为纵梁高度+转换柱高度(大于2.8 m),钢桁梁设计线形梁底与盖梁净空为800 mm,故需要落梁至少2 m。当利用永久墩时,垫石和支座后做,并属于高位落梁,落梁工艺复杂。钢桁梁载荷转换支点必须位于节点处,桥墩节点大里程相邻节点设置转换柱和顶推千斤顶,桥墩节点小里程相邻节点设置落梁千斤顶,故利用永久墩临时墩纵梁长度至少21 m(节间距9 m+节间距9 m+转换柱一侧宽0.65 m+千斤顶一侧宽度1.66 m=20.31 m)。抄垫钢板用量增加,均由人工抄垫。增加落梁千斤顶和落梁转换柱。综上所述,不考虑利用永久墩。

(6)河道地质为薄覆盖中分化岩层,振动锤和柴油锤均不满足打设钢管桩的需求。采用泥浆护壁混凝土灌注桩,成孔采用冲击钻,内插钢管重叠5 m,形成桩基,作用临时墩承载。

(7)蟠龙大桥跨章水,北岸开阔平坦,南岸起伏山地,选择开阔平坦区域作为拼装区,减少土方工程量。

(8)片桁9 m一段在工厂匹配制造,陆运至现场,现场地面拼装为18 m片桁,再上总装胎架匹配总装。拼装长度和顶推轮次划分需考虑模数要求。吊装机械选择为龙门吊,满足长度方向吊装需求,设置2台满足总装、地面拼装和抬吊需求。由于第四联长度有限,需考虑增加宽度,考虑选择跨度大龙门吊。钢塔考虑汽车吊上桥面吊装,需考虑龙门吊吊钩至桥面8 m净空。

4 细节设计

4.1 钢导梁设计

钢导梁主要作用是减小顶推悬臂长度,降低悬臂状态下负弯矩峰值,引导主梁上墩,便于顶推主梁纠偏,导梁设计长度选取为最大跨度的0.6~0.7倍左右[10],提供首轮顶推纵向抗倾覆力矩,减少临时墩支反力,减小钢桁梁应力和变形。

顶推最大跨度为54 m,为满足顶推需要并尽量减小导梁重量,导梁设计长度为30 m,主体为桁架式结构,上下弦杆总体为变截面工字梁,桁架纵向节间距与钢桁梁节间距相一致为9 m,下弦杆横向间距与钢桁梁下弦杆间距一致为15 m,上弦杆横向间距与钢桁梁上弦杆横向间距一致为17.545 m。导梁根部为方便与钢桁梁连接,设计为箱型形式,箱型结构截面为平行四边形,与钢桁梁下弦杆截面相适应,箱型结构长度约为2 m,其他位置为工字型截面,为保证箱型截面与工字型截面的可靠连接,将工字型截面腹板插入箱型截面内,与箱型截面上下翼缘板焊接并适量增加横隔板,以保证连接可靠性。工字型截面与箱型截面翼缘板对接,为保证对接可靠性,对接焊缝为一级焊缝,焊后需进行探伤检测。

4.2 临时墩设计

灌注桩全长下放钢筋笼。河道中钢管立柱插入混凝土灌注桩中5 m,形成临时墩的桩基础。陆地上在混凝土灌注桩桩顶设置承台,承台上设置埋件,采用焊接将钢管立柱与埋件连接在一起,形成临时墩的桩基础。承台上采用双管作为临时墩桩基础。单个临时墩设置为6根钢管柱,之间采用钢管平联和斜撑形成整体。立柱上设置专用柱帽,消除局部应力集中。柱帽以上部件全在工厂制作完成。柱帽上设置横梁,横梁设置纵梁,纵梁四周设置操作平台,纵梁上放置步履式顶推装置。

4.3 支栈桥设计

为方便河道中临时墩桩基施工,设置支栈桥,作为临时墩桩基施工和柱帽以上施工平台,并预留顶推液压泵站区域。

4.4 拼装平台设计

设置桥面系和片桁地面拼装区,临时墩区域设置钢桁梁总装胎架。

总装胎架顶部满铺花纹钢板作为人员施工操作平台,下部承载结构采用钢管格构柱形式,基础采用素混凝土独立基础,对应地基采用碎石桩换填。为防止片桁倾倒,在平台两侧设置三脚架。胎架长度考虑单次拼装90 m,沿桥梁设计坡度设置横向分配梁,调节短管高度考虑为700 mm,方便人员通过,并考虑支座提前安装,调节短管高程比转换柱高程高7 cm,保证顶推轨迹线高于调节短管,避免割调节短管增加不必要工作量。

顶推轨迹线高程比支座上调平钢板高程高5 cm,转换柱高程比支座上调平钢板高程低5 cm。减少抄垫工作量和劳动强度,单块垫板重量宜限制在25 kg以内,10 cm垫墩重量宜限制在45 kg以内。垫板材质可以用钢板或支座用橡胶板。垫墩可以用钢板组焊或钢管内灌混凝土。

5 施工

5.1 临时措施施工

采用冲击钻,施工泥浆护壁钻孔灌注桩,汽车吊放钢筋笼和钢管立柱。

将钢管立柱连接为整体的平联和斜撑采用汽车吊进行安装,汽车吊在支栈桥上施工。

除陆地部分采用龙门吊安装外,剩余采用汽车吊在支栈桥上安装分配梁、转化柱、步履式千斤顶、泵站、抄垫钢板、操作平台、护栏、爬梯及通道。

采用汽车吊和龙门吊施工拼装胎架,先进行地基处理,垫层施工,混凝土独立基础施工,格构柱施工,分配梁施工,平台花纹钢板施工,三脚架施工。

采用龙门吊在地面完成钢导梁总装,总装完成后,采用双机抬吊完成龙门吊安装。

5.2 临时措施拆除

拼装胎架采用气割切除,化整为零。

钢桁梁整体顶推到位后,导梁辅助完成落梁后,可进行导梁拆除。采用气割方式进行拆除。按照导梁节段长度,先割除上层横梁,再割除下层横梁,最后割除导梁主梁,辅助汽车吊和平板车将割除下来废料运至指定位置。依次同法安装剩余2节导梁,导梁拆除完成后,需对导梁与钢桁梁对接处进行气刨、打磨和补涂。

钢桁梁顶推到位,完成落梁施工后,需拆除顶推设备。钢桁梁临时墩部位处挑臂后装,且临时墩横梁桥侧向段适当加长。由于顶推设备整体位于下弦杆下方,将其滑移出,采用桥面汽车吊就能拆除。分配梁、转换柱、操作平台、抄垫钢板、护栏及爬梯采用同样的思路拆除。混凝土基础采用啄木鸟破除外运。

6 精度控制

6.1 临时墩施工精度

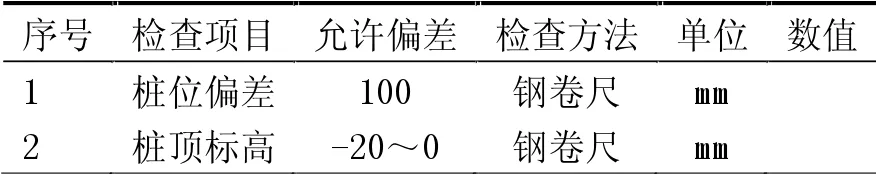

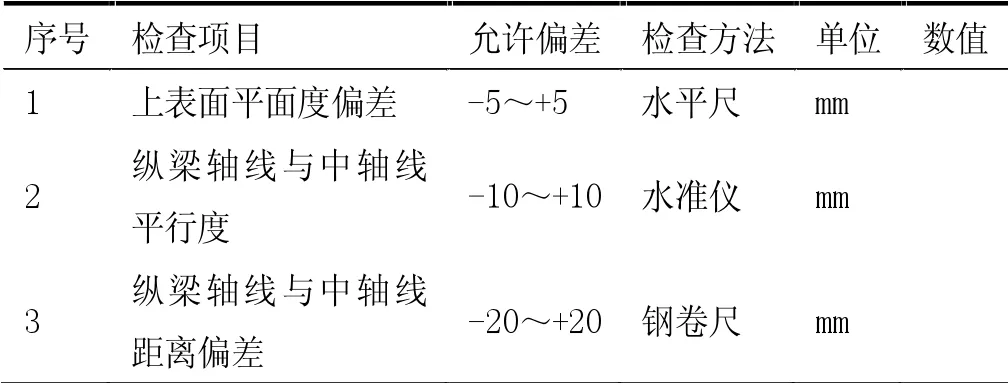

临时墩结构是顶推施工过程中最重要的受力构件,其加工制作安装精度对结构受力安全有重要影响,因此应严格控制临时墩加工制作安装精度。临时墩桩检查表见表2,临时墩纵梁检查表见表3。

表2 临时墩桩检查表

表3 临时墩纵梁检查表

6.2 顶推精度控制

将下弦杆理论中心线测设至纵向分配梁上,便于看顶人员观察梁体偏位情况;下弦杆、移动式转换柱、千斤顶、纵梁四者是否与理论中心对齐,及时反馈偏差给主控;预警值:超过3 cm预警,达到5 cm立即停止顶推,进行纠偏,纠偏至1 cm以内。反力点偏距预警值:移动式转换柱中心距离钢桁梁节点在1 m以内方能起顶,防止将钢桁梁顶变形。同一临时墩两顶压力预警值:同一横断面千斤顶偏载不超过100 t。所有千斤顶反力不得超过临时墩单点支反力。

顶推过程中进行主梁应力和线形监控,导梁应力和变形监控,拼装胎架沉降监控,临时墩立柱沉降和应力监控,临时墩纵梁应力和变形监控。

6.3 桥梁线形控制

(1)根据第三方监控单位提供的监控线形指令,将桁架节点起拱值叠加至-0.5%纵坡中,通过相对高程控制拼装时的梁体姿态。

(2)顶推完每轮次后,采用步履式千斤顶三向调节功能,将上、下弦节点高程和桥梁轴线调整至设计位置,后续拼装在同一线形姿态,按照相对高差进行定位。

(3)落梁采用步履式顶推三向精调,由于临时墩布置在支座和跨中附近,能进行辅助斜拉索张拉。

7 结束语

(1)自适应步履式顶推装置的应用,需从项目设计、深化、制造、拼装、顶推等方面统筹考虑,与项目高度融合,使应用效果最佳。

(2)节点自适应步履式顶推工艺是未来钢桁梁顶推发展趋势。