双杆桁架式粮食扦样机结构设计与仿真

段文远,张春雨,祖永斌

(安徽科技学院 机械工程学院,安徽 凤阳 233100)

随着我国粮食产量的逐年提升,人们的饮食水平和粮食安全意识也随时代进步而不断提高,粮食安全事关国计民生,地位越来越重要[1-2]。粮食扦样工作正是粮食质量检测中的重要一环。目前,我国还有许多地方采用手工套筒扦样器等人工方式进行粮食扦取[3]。人工扦样效率低,更大的问题是其具有主观性,扦样过程中容易出现舞弊现象,使样品可能不具代表性。近些年,此领域研究者对全自动粮食扦样机进行了研究。马艳[4]设计了一种塔吊式粮食扦样机,这种塔吊式扦样机也是市面上最为常见的扦样机类型,能实现自动化扦样,但旋转臂扦样部分回转半径较小,在对大型运粮车进行扦样时会出现大面积扦样盲区。杜枫[5]设计的也是一种塔吊式扦样机,其采用单杆扦样,效率较低。针对目前现状及上述设计所存在的问题,本研究设计了一种可对运粮车车厢进行自动化快速无盲区扦样的可移动桁架式扦样机,运用SolidWorks软件对其主体结构进行三维建模,并基于SolidWorks Simulation虚拟测试环境对主要梁进行有限元分析,验证了结构的可行性。

1 双杆桁架式扦样机的整体结构设计

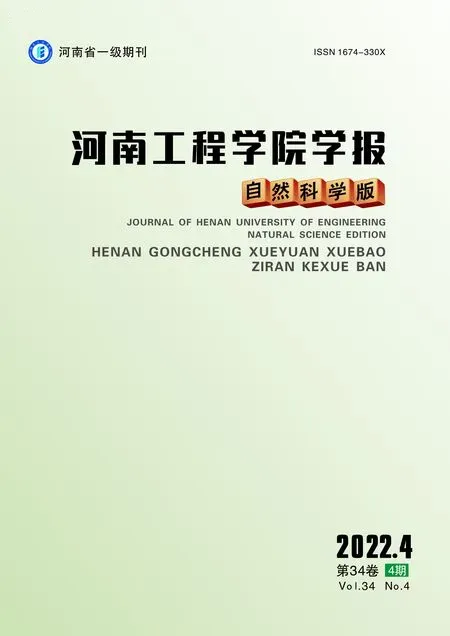

以回转半径为5 000 mm的YL-A型固定式扦样机对13 000 mm×2 400 mm挂车车厢进行扦样工作为例,出现了如图1所示A和B两个面积较大的扦样盲区,若加长回转臂则会导致扦样机整体稳定性不足。本研究设计了一种可移动的双杆桁架式粮食扦样机,其工作时两个扦样杆同时进行扦样,且扦样范围可对车厢实现全覆盖,使扦样工作更具高效性、随机性和公平性。

图1 YL-A型固定式扦样机扦样盲区(单位:mm)

1.1 设计要点

在对桁架式扦样机进行结构设计时,需要着重考虑以下4个问题:桁架跨度能使主流运粮车通过且不影响正常工作;主体结构强度、刚度等力学性能要满足实际要求;扦样工作效率高,在短时间内能完成对大型粮食运输车辆的扦样工作;移动横梁和扦样小车要选择合适的移动方式,以实现在扦样点选择完成后对其进行精确扦样。

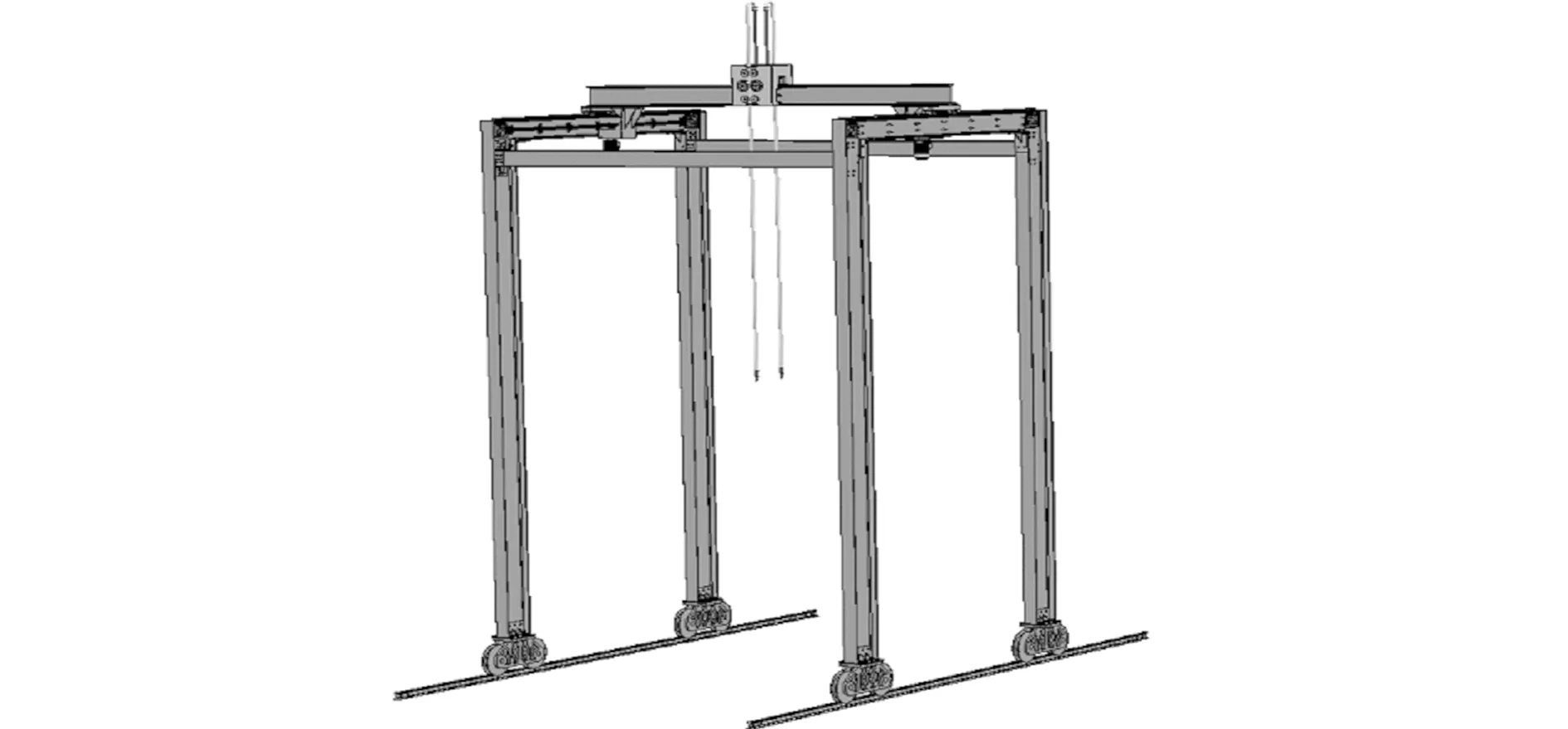

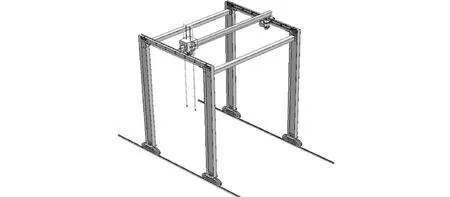

1.2 整体结构

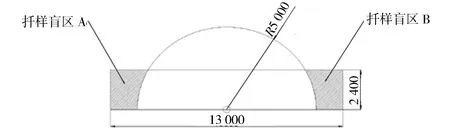

桁架式扦样机主要由支撑立柱、滑轨梁、移动横梁、支撑横梁、扦样小车、直线导轨、动力驱动系统及传动装置等组成。桁架的临界屈曲荷载主要由面外支撑的刚度和间距所决定,所以本扦样机的主体桁架跨度在满足实际使用需求的前提下应尽量选择较小尺寸。最终设计的支撑立柱使用高5 000 mm的30#工字钢,移动横梁使用长3 600 mm的20#工字钢,滑轨梁使用长3 000 mm的20#工字钢,使用与移动横梁平行的方管对立柱进行加固,以提高整体结构稳定性。采用SolidWorks软件进行三维建模,建模完成后的扦样机整体结构如图2所示。

图2 桁架式扦样机整体结构

1.3 传动部分

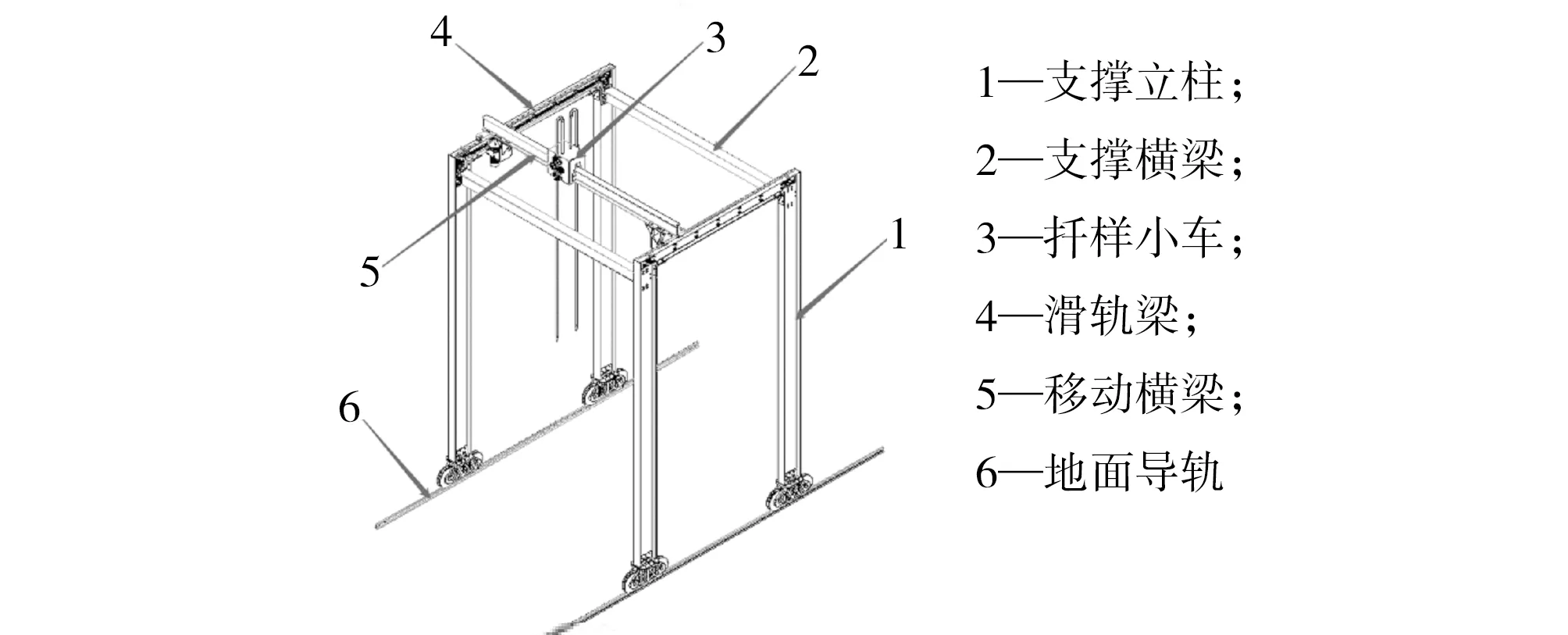

移动横梁可采用齿轮齿条传动或长丝杆传动,但在水平传动过程中如使用长丝杆,则经常会遇到丝杆自身下垂的问题,且由于丝杆的制造工艺欠佳, 容易出现转动惯量大的问题,故对于扦样机这种在开放环境中作业的设备而言,选用齿轮齿条传动方式为最佳选择。扦样机主要传动系统三维示意图见图3。

图3 扦样机主要传动系统三维示意图

如图3(a)所示,为保证扦样机移动横梁的位置精度及移动过程的可靠性,选择模数m=3的齿轮和齿条,采用伺服电机驱动。扦样杆传动系统如图3(b)所示,采用3对橡胶轮两两逆向转动,在摩擦力作用下,带动扦样杆上下移动,实现扦样作业。

1.4 桁架稳定性

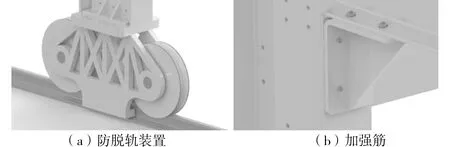

扦样机的整体桁架结构高达5 000 mm,当重心位于较高位置时,容易失稳倾覆。为防止此类事故发生,设计了扦样机稳定系统,其三维示意图见图4。如图4(a)所示,在4个车轮支架上有与其一体的防脱轨装置,在倾覆临界点可与工字型轨道的上沿形成锁紧急停,保证扦样机整体桁架只能沿地面导轨行进作业,从而避免了其他方向的倾覆侧翻。同时为了提高结构稳定性,在立柱与滑轨梁之间增设加强筋,如图4(b)所示。

图4 扦样机稳定性设计三维示意图

2 工作过程

扦样机在空间中有3个直线运动轴,分别为沿X轴直线移动的整体机架和移动横梁、沿Y轴直线运动的扦样小车,以及通过机构夹紧力沿Z轴直线运动的扦样杆。应用PLC系统,控制扦样机各部件在3个轴的动作,以实现对散装车辆的全方位无盲区自动扦样作业。

双杆桁架式扦样机具体工作流程如下:运粮车到达指定扦样区域并做好扦样准备后,桁架式扦样机启动。移动横梁与两根滑轨梁采用导轨滑块进行连接,并由电机驱动,保证其通过齿轮齿条机构进行传动,在沿X轴方向运动的同时限制其Y轴自由度。同时,伺服电机驱动车轮带动扦样小车沿Y轴方向运动,将扦样杆送至预设扦样点上方,扦样杆由滚轮夹紧沿Y轴竖直下探插入粮堆中扦取粮食样品。若车厢载梁部分长度超过扦样机移动横梁的运动范围,则桁架底轮沿地面轨道带动扦样机移动到下一扦样区域继续扦样。

3 仿真与分析

对桁架式扦样机进行三维建模之后,得到的是一个由1 059个零件构成的复杂装配体。如果直接对整个装配体进行网格划分和有限元分析,将会因无关因素过多而影响网格划分质量,并且会加重数据计算分析的负担,所以为高效得到相对精确的计算结果,忽略移动横梁和滑轨梁上其他零件的质量,不可忽略的部分简化为集中载荷。寻找移动横梁和滑轨梁在结构上容易发生破坏的典型工位,基于SolidWorks Simulation虚拟测试环境单独对各典型工位简化模型进行有限元分析。各部分材料属性如表1所示。

表1 桁架主要结构及材料属性

3.1 典型工位确定

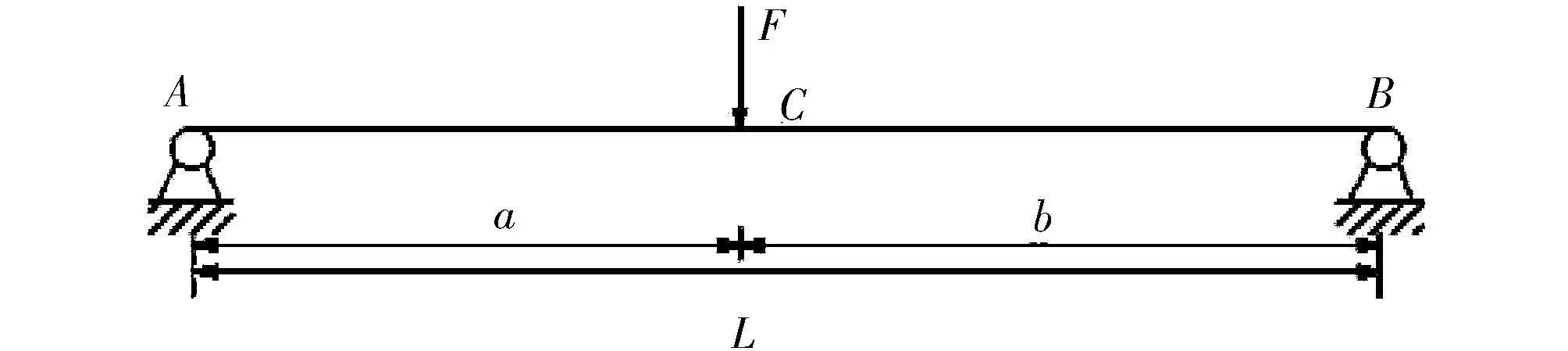

待分析的移动横梁与滑轨梁都可看作简支梁,确定容易发生破坏的典型工位,即寻找集中载荷在何处弯矩最大。简支梁受集中载荷简图见图5。

图5 简支梁受集中载荷简图

如图5所示,此时简支梁所受弯矩

(1)

因为集中力F与简支梁总长L都为正定值,此时若要求最大弯矩Mmax,只需要求出a(L-a)的最大值即可,计算公式如下:

(2)

3.2 不同典型工况位下双杆桁架式粮食扦样机的有限元分析

对典型工位1(图6)进行有限元分析,将扦样小车简化为集中载荷施加在移动横梁中间,简化后的集中载荷为2 000 N。

图6 典型工位1

由分析结果(图7)可知,桁架式扦样机处于典型工位1时应力多在2.656×106N/m2以下,最大应力出现在移动横梁上集中载荷处,此处最大应力为1.328×107N/m2,远小于Q235型钢的屈服极限2.350×108N/m2。同时其最大位移为5.591×10-1mm,也出现在移动横梁上集中载荷处,变形量小于1 mm,完全满足工程技术要求。因此,扦样机处于典型工位1时桁架整体结构符合强度和刚度要求。

图7 典型工位1的有限元分析结果

对典型工位2(图8)进行有限元分析,将扦样小车与移动横梁都简化为集中载荷施加在其中点,简化后的载荷为3 000.44 N。

图8 典型工位2

由分析结果(图9)可知,扦样机处于典型工位2时大部分位置应力在2.900×106N/m2以下,最大应力出现在支撑扦样小车滑轨梁中间处,此处最大应力为9.663×106N/m2,远小于Q235型钢的屈服极限2.350×108N/m2。同时其最大位移为1.898×10-1mm,出现在滑移动横梁中间位置,变形量极小,完全满足工程技术要求。因此,扦样机处于典型工位2时桁架整体结构符合强度和刚度要求。

图9 典型工位2的有限元分析结果

4 结语

本研究以桁架结构为主体,设计了一种双杆可移动桁架式粮食扦样机。该扦样机代替了手工扦样机和传统固定式扦样机,使粮食入库检测前的扦样工作自动化且高效,有效增加了扦样范围,避免了手动扦样造成的劳动力浪费,以及传统固定式扦样机在工作过程中出现大片盲区等问题。