Ventsim系统在矿井通风系统优化中的应用

李 茂 王 静

(1.招金矿业股份有限公司,山东 烟台 265400;2.烟台黄金职业学院地质与测量工程系,山东 烟台 265400)

0 引言

随着开采范围增大,某矿山通风系统已不能满足当前生产需求,通风系统存在矿井风量不足、通风效率降低、通风设备老化等问题。针对该矿通风系统问题,研究在现场测定的基础上,深入剖析通风系统各项问题,结合矿山生产现状和规划需求,对矿山通风系统提出优化改造技术方案,从而合理分配矿井通风风量、重新配置主要风机、优化构筑物设置等。通过Ventsim系统建立矿井通风系统三维模型,对矿井通风设计、风机选型和通风过程进行动态模拟,实现通风系统实时监测,并通过通风系统模拟解算验证优化改造方案的可行性,为矿山通风系统改造提供了指导依据,有效解决矿井通风系统中存在的各项问题[1-2]。

1 工程背景

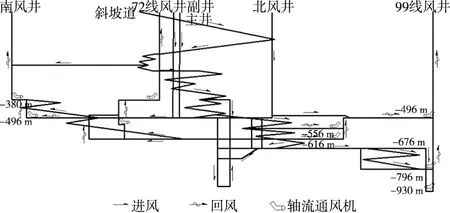

矿山主矿体由南区1号矿体和北区2号矿体构成,统称为南采区、北采区,采用上向水平分层充填采矿法和上向进路分层充填采矿法进行开采。矿井共有6条地表井和一条斜坡道,采用对角抽出式通风(见图1),分别由副井和北风井进风、由主井和辅助斜坡道辅助进风,由72线风井、南风井和99线风井回风。矿井开拓设计分为两期,分期建设分期验收投入使用。一期开采南采区-616 m以上矿体和北采区-676 m以上矿体,主要有-496、-556、-616、-676 m四个生产中段,现已完成主体工程验收;二期开采范围为-796 m以上矿体,目前处于基建期。

图1 矿井通风系统图

2 通风系统现状分析

为全面客观地评估该矿通风系统,首先对矿井通风系统进行冬季和夏季两次测定,综合分析和评价井下通风系统状况。测定内容包括:巷道的断面面积、风速、温度、湿度、大气压力等参数;不同支护方式的巷道摩擦阻力系数,竖井及天井的摩擦阻力系数,局部阻力损失;井下主要扇风机工况及效率;工作面风速、断面面积、温度、湿度及CO浓度等。根据测定结果分析出目前的通风系统主要存在如下问题:

1)测定结果表明,冬季总回风227.42 m3/s,夏季187.98 m3/s,均未满足设计风量228 m3/s的设计要求。同时,矿井总进、回风量差异较大,通风系统存在漏风和循环风。

2)冬季和夏季测得的4台主扇风机全压效率最高仅50.19%,最低为12.07%,均低于GB16423-2020《金属非金属矿山安全规程》要求的70%。除-496 m中段风机以外,其他3台主扇风机服务年限均超过10年,风机叶片破损严重,风机老化是导致这三台风机效率低的主要原因。-496 m中段主扇风机电机长期在22 Hz频率下运转,直接导致-496 m中段主扇风机全压效率低于70%,说明该风机选型与通风网络不匹配。

3)99线风井-496 m主扇风机与-796 m主扇风机正压区作用范围重合,出风口风流互顶,造成不必要的功率消耗,导致主扇风机效率低。

4)井下22 kW辅扇多达22台,风量调节完全依靠辅扇,不仅造成通风系统能量消耗增加,且大量22 kW辅扇对主系统设计风流造成干扰,使得部分区域风流反向,造成大面积风流循环。

5)通风构筑物设置合理性有待提高,且构筑物管理不到位,部分风墙、风帘存在显著漏风。矿井通风构筑物中只有2处为调节风窗,其他均为密闭风门,各中段及分层风量调节完全依靠辅扇。

6)工作面风量(风速)合格率29.27%,工作面气温合格率26.83%,均不满足规程要求。尤其是-676 m以下深部作业面温度高,均超过GB16423-2020《金属非金属矿山安全规程》的27 ℃。

3 通风系统模型建立

3.1 Ventsim系统介绍

研究引入了Ventsim通风软件帮助解决该矿通风系统问题,制定合理的优化改造方案。Ventsim通风软件[3-8]是一款当今世界上主流的通风模拟软件,在通风系统优化、通风管理方面具有无可比拟的效率和精准度。软件通过建立矿井通风系统三维立体模型,将整个矿井通风系统直观的展现出来,动态显示风流方向、风量、风速等参数,模型建成后可作为矿山企业通风系统管理和调整的决策分析平台,可有效的帮助矿山企业进行科学的通风系统管理和调整,及时预测和发现通风系统薄弱环节,合理节约通风成本。其具有以下功能特点:帮助新建矿山进行通风系统设计、网络解算和风流动态模拟;进行生产矿井风流动态模拟;任意风路固定风量、固定风压、网络风流按需分配仿真;主要风路经济断面选型、风网通风经济性和通风能力分析,风网全局优化;在风网优化设计的基础上进行风机选型,分析风机运行工况点,风机调速、反风模拟;支持对主辅扇、局扇选型和多级机站联合运转分析;模拟风门、风窗、密闭等通风构筑物设置和风量调节效果;模拟新掘和废弃井巷后风网系统的变化;模拟烟雾、粉尘、有害气体扩散路径和浓度,辅助进行灾害预案制定和紧急情况处理等。

3.2 Ventsim系统模型建立

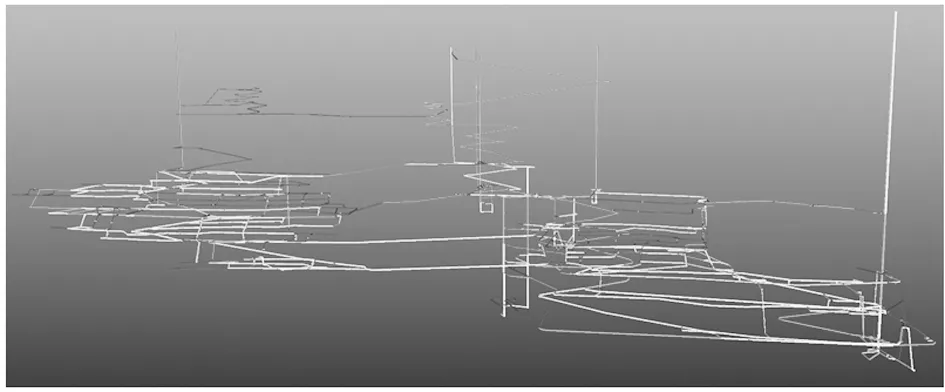

根据矿井通风系统图,结合现场实测数据,建立某矿山通风系统三维可视化模型,实现了矿井风流、风机运行和通风构筑物等动态模拟。模型共建立1 867条分支和1 604个节点,装备主扇风机4台(分别位于南风井-380 m中段回风巷、72线风井-380 m中段回风巷、99线风井-496 m中段回风巷和99线风井-796 m中段回风巷)、辅助扇风机22台、风门107个和风窗2个,风路总长度75 100.3 m。通风系统三维可视化模型见图2。

图2 通风系统三维可视化模型示意图

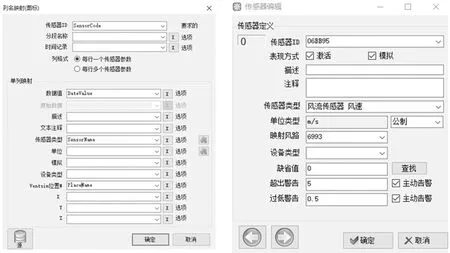

3.3 矿井通风系统实时监测技术

该矿在数字矿山建设中,实现了对井下CO、CO2、NO2、温度、湿度等井下环境数据及矿井主扇风机运行状态的监测。在建立矿井通风系统三维可视化模型基础上,整合井下实时监测数据,实现井下环境监测数据在Ventsim三维可视化模型中的实时显示。矿井通风系统实时监测共布置131个传感器,将传感器数据映射到对应的风路编号,使传感器数据实时显示并参与到模拟中,实现通风系统的实时监测及风流动态模拟(见图3)。

(a)数据列映射 (b)风路位置映射

4 优化方案

按照该矿生产规划和方案优化要求,提出通风系统优化改造方案。此次通风系统优化主要服务中段为-676 m以上开采中段,南采区-496、-556、-616 m中段及分段和北采区-496、-556、-616、-676 m中段及分段,经风量核算确定该矿井所需实际风量为228 m3/s。按照“四进三回”的通风方式进行优化设计,其改造工程如下。

4.1 72线回风井井筒断面优化

在72线风井回风线路上,井口至-210 m段井筒净直径3.5 m,-210 m至-380 m段井筒净直径2.0 m。由于两段井筒断面不同,在通风过程中造成风流能量损失,矿井通风阻力较大,同时考虑到南采区中长期生产需求,应刷大-210 m至-380 m段断面,减小矿井通风阻力。通过Ventsim软件对优化参数进行模拟,将-210 m至-380 m段井筒直径由当前的2.0 m分别扩大至3.0 m、3.5m 和4.0 m,分析不同断面尺寸下风阻的变化情况,模拟结果见表1。

表1 不同断面尺寸风阻模拟结果

由表1可知,随着断面尺寸增加,风阻急剧下降,但断面尺寸选择过大,则会造成降阻效果降低和经济上的浪费。因此,从经济技术层面分析,将72线风井-210 m至-380 m段井筒直径刷大至3.5 m,风阻由1.0012 N·s2/m8降低为0.0613 N·s2/m8,风阻降低了98.4%,效果显著。同时,该断面直径与72线风井-210 m至井口段断面尺寸取得一致,可保证合理的基建费用。当72线风井筒断面直径扩大为3.5 m时,与南风井共同承担南采区回风任务,能够满足南采区生产工作所需风量。

4.2 风机选型

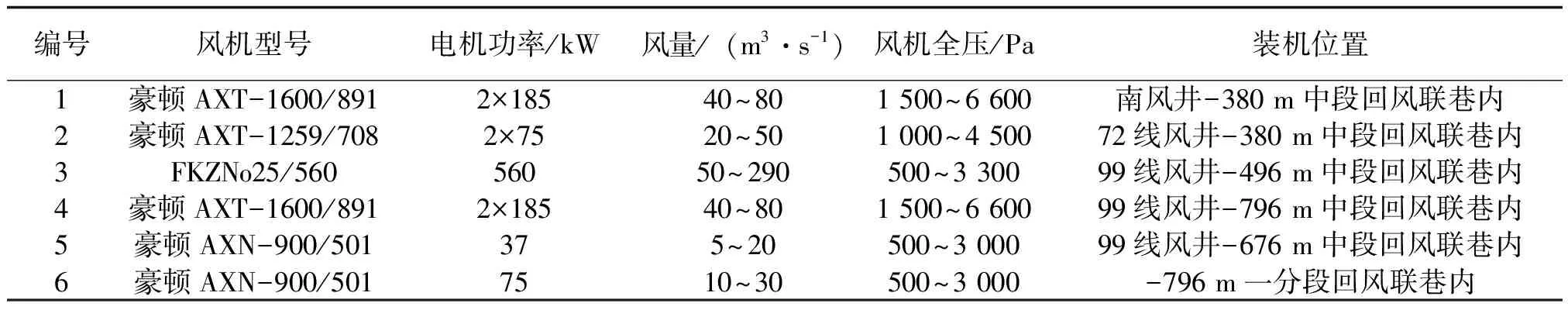

根据通风系统测定结果可知,现有井下主扇风机存在性能老化、与现有通风网络不匹配及风机效率低等问题。在不改变矿井通风设计中井下主扇风机位置的前提下,重新匹配井下主扇风机。优化后风机位置、型号及参数见表2。

表2 优化后风机位置、型号及参数

其中,99线风井-496 m中段风机未重新匹配,仅调节了风机频率。对风机选型优化后的风量计算得到,南采区总回风量达到101.6 m3/s,北采区总回风量达到140.2 m3/s,满足此次规划矿井通风系统生产所需风量。与此同时,移除南采区用于风量调节的所有辅扇,依靠风窗或者风门进行风量调节,可以有效解决污风循环问题决,也减少不必要的能源浪费。

4.3 通风构筑物设置

为保证风流与设计路线一致,需添加相应的通风构筑物,新增构筑物分布见表3。

表3 新增通风构筑物分布

4.4 方案实施效果

通风系统优化方案确定后,利用Ventsim软件进行通风系统模拟解算:①根据模拟解算得到该矿井总进、回风量为236.5 m3/s,与设计风量基本一致,满足该矿用风需求。②矿井主要风筒、井巷风速校核结果均满足安全规程要求。③南采区有效风量为71.7 m3/s,主要扇风机风量为100.2 m3/s,北采区有效风量为112.7 m3/s,主要扇风机风量为141.5 m3/s。按照全矿有效风量率等于矿井通风系统中的有效风量与主扇风机风量的百分比得出,优化后矿山通风系统有效风量率为76.29%,较优化前提高了14.20%,符合相关规定。④优化后满足需风量的工作面个数79个,实际工作面个数(即需风点总数)为84个,风量合格率为94.04%,较优化前提高了近3倍。

5 结语

利用Ventsim软件建立了某矿山井下通风系统三维可视化模型,对矿井通风系统进行全面动态模拟,实现了通风系统实时监测。对优化改造方案进行了通风效果模拟解算,验证了优化改造方案的可行性,有效解决了通风系统存在的问题。考虑到该矿二期的采掘生产任务在矿井深部开展,为尽可能降低矿井深部热害,应尽量缩短进风路线,在确定通风方案时可利用Ventsim对各个通风方案进行预先模拟,对各方案通风效果对比分析,确定最佳方案,确保通风达到更好的效果。